永磁同步电主轴热态特性分析

2020-10-21单文桃刘意吴战李坤

单文桃,刘意,吴战,李坤

(江苏理工学院 机械工程学院,江苏 常州 213001)

0 引言

1 电主轴的热源及发热量计算

1.1 内置电机发热量计算

永磁同步电主轴其内置电机的损耗会导致定子发热[5]。电损耗主要是定子和转子绕组的损耗Pc,可以用式(1)计算:

(1)

式中:Ix为绕组x中的电流,A;Rx为绕组x中的电阻,Ω。

壳体成圆柱状的空气摩擦损耗Pn可按式(2)计算:

Pn=πμaρaω3R4L

(2)

式中:μa为旋转体与气体间的摩擦系数;ρa为间隙气体的密度;R为转动体半径;ω为转动体转动角速度;L为转动体长度。

1.2 滚动轴承摩擦热分析与计算

PALMGREN凭借长期的试验与研究终于推导出轴承摩擦计算经验公式[6]。根据他的经验公式,轴承的摩擦力矩M主要来源与速度无关,它由两部分组成:一是在载荷作用下产生的摩擦力矩M1,二是润滑剂自身黏度引起的摩擦力矩M0,即式(3):

M=M0+M1

(3)

轴承的摩擦损耗功率P[7 -9],由式(4)计算:

(4)

式中:n为轴承内圈转速;M为轴承的摩擦力矩。

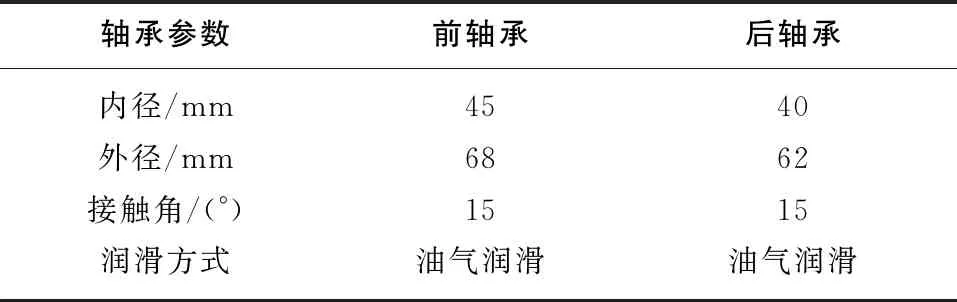

本文研究的FL系列高速永磁同步电主轴所采用的轴承技术参数见表1。

表1 轴承技术参数

2 热态特性的有限元分析

2.1 电主轴有限元模型的建立与网格划分

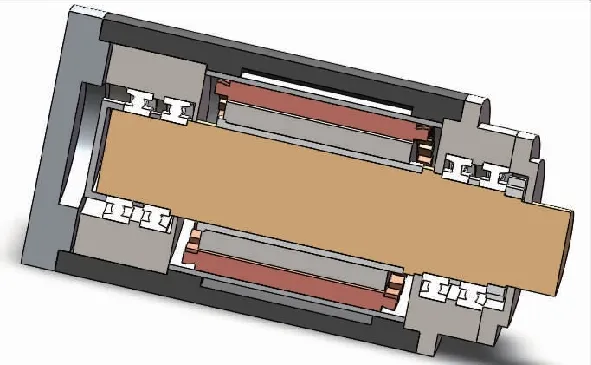

本文研究的FL系列高速永磁同步电主轴在Solidworks中的三维造型如图1所示。根据热分析的需要,在三维建模过程中要对模型进行适当地简化。

图1 电主轴简化模型

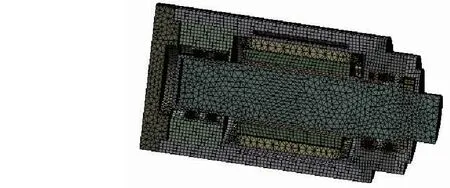

将建立好的模型导入Ansys Workbench中,对模型中赋予相应的材料,并且对模型进行网格划分,经过网格划分后的结果如图2所示。

图2 网格划分处理

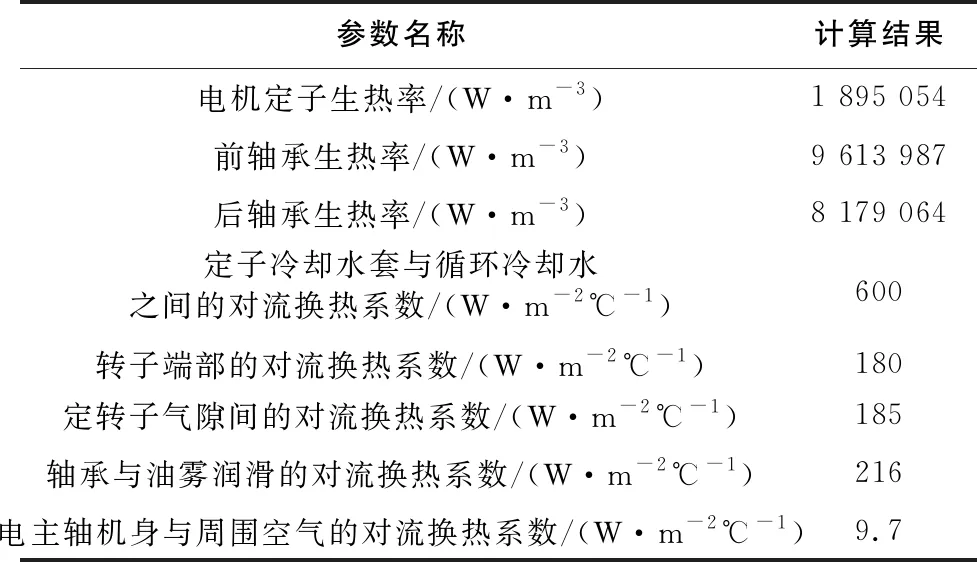

对永磁同步电主轴进行热分析前,设定电主轴的运行条件:工作转速为15 000r/min、初始工作温度为22℃,环境温度为22℃、循环冷却水的流量为1.07L/min、供气压力为0.23MPa。表2为计算得到的生热率及各种对流换热系数。

表2 电主轴生热率及换热系数

2.2 电主轴稳态热分析

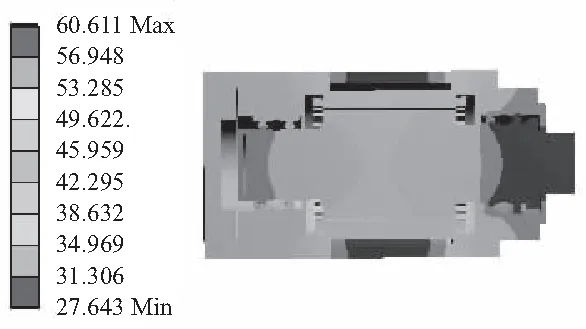

进入Ansys Workbench 环境,建立稳态热分析模块,并将计算好的各个数据加载到已建立好的电主轴有限元分析模型中。计算得到电主轴稳态热分析的温度场云图,详细结果如图3所示。

图3 电主轴稳态温度分布云图

从图3中可以直观看到,前端轴承组、后端轴承组、主轴前端这3个区域温升较高。

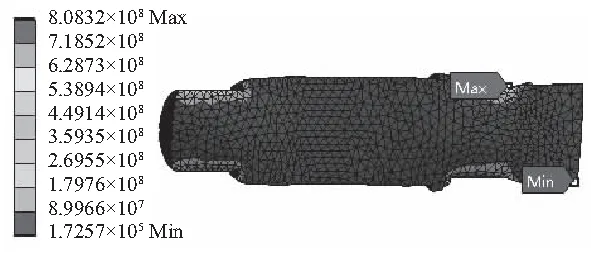

2.3 电主轴热-结构耦合分析

热-结构耦合就是将热分析得到的结果作为新的载荷,加载到有限元的分析模型中。电主轴是数控机床的核心部件,其任何部件的微小变形都会导致机床加工精度的变化,因此有必要进行热结构分析。经顺序耦合法分析[10-11],图4中在15 000r/min、环境温度22℃下,主轴的应力强度峰值8MPa。

图4 主轴应力强度云图

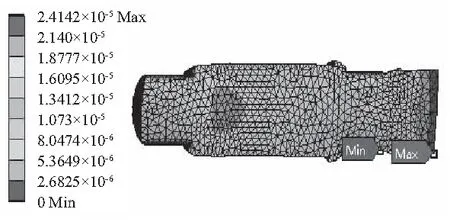

由图5可以看出,在15 000r/min、环境温度22℃下,主轴的总变形量为2.4μm。

图5 主轴总变形云图

3 改善电主轴热态特性基本思路

3.1 加强散热

由热态特性有限元分析知前端轴承组、后端轴承组、主轴前端这3个区域温升较高,且发生了热变形,因此需要进一步加强散热。为了使散热效果明显,应对前后轴承组采用合理的冷却专用回路。此外,还可以采用迷宫加气封的密封方式。迷宫加气封的密封方式不但能起到很好的密封作用,同时由于其压缩空气不断向外逸出,还具有一定的冷却效果。

3.2 热误差建模

通过测量多组温升与变形量的数据,对电主轴进行热误差建模。建模的常用方法主要有经验热误差建模和理论热误差建模[12]。前者主要应用于热误差的补偿,基于对统计学模型的参数识别实现误差的预测。后者主要用于热误差的避免,基于传热关系及力与位移的约束建立方程,通过数值方法得到热变形量。

4 结语

基于电磁学和摩擦学理论对电主轴的热源进行了计算,然后使用传热学经典理论计算电主轴热边界条件。在此基础上使用Ansys Workbench对电主轴进了热态分析和热-结构耦合分析。通过分析云图可知,在电主轴系统达到稳态后,温升较高的部位主要分布在前端轴承组、后端轴承组、主轴前端,最为严重的部位是前端轴承组和主轴前端,相应地引起了热变形,最终会引起加工误差。由此提出了可在温升和热变形最为严重的区域加强散热,或者建立电主轴热误差模型。