金属材料试件在压缩、扭转、拉伸断裂过程中的应力状态变化及表征

2020-10-20伍星星刘建湖孟利平王海坤

伍星星,刘建湖,孟利平,王海坤,汪 俊

(中国船舶科学研究中心, 江苏 无锡 214082)

结构在冲击载荷作用下的断裂损伤与材料的应力状态存在重要关系,应力三轴度和Lode 参数是应力状态的两种重要表征方式,常见的JC、BW 断裂准则[1-2]引入了应力三轴度对失效应变的影响,MMC 断裂准则[3]兼顾了应力三轴度和Lode 参数的影响。Borvik 等[4]借助JC 断裂准则对圆柱形平头弹体的穿甲过程进行了仿真分析;Gupta 等[5]借助JC 模型研究了弹体头部不同形状对穿甲性能的影响,探讨了不同头部形状对靶板的毁伤破坏模式;肖新科等[6]采用包含Lode 参数影响的MMC 断裂准则以及仅考虑应力三轴度影响的BW 断裂准则,对平头钢弹体撞击下6061-T6 铝合金薄靶的断裂行为和弹道极限进行了数值模拟研究,结果表明,两种断裂准则预测的弹体剩余速度与试验结果均具有较好的一致性,两者预测的弹道极限相近。但在预测2024-T351 铝合金Taylor 杆的断裂试验中,肖新科等[7]指出,相较于JC、BW 准则,MMC 断裂准则能更好地预测弹体的裂纹形式。

开展材料断裂试验是获取JC、BW、MMC 断裂准则参数的基础,Borvik 等[8]、Bao 等[9]、Gilioli 等[10]、Teng 等[11]通过开展系列扭转、压缩和拉伸试验,拟合得出了Weldox460E、6061-T6、2024-T351 等材料的断裂准则参数。李营[12]通过开展系列Q235 钢断裂力学性能试验,拟合得到了JC 失效参数。由于压缩、扭转和拉伸试件在断裂过程中的应力状态不断发生变化,若采用的应力状态评价标准不统一,可导致拟合得到的断裂准则参数存在较大差别,因此有必要系统地了解压缩、扭转和拉伸试件在受载过程中的应力状态变化过程及合适的表征方式,从而为后续恰当准确地拟合断裂准则(JC、BW、MMC)提供可靠依据。

1 应力状态表征

2 断裂力学性能试验

为系统地研究试件在断裂过程中的应力状态变化,分别对Q345B 钢(代表低碳钢)及921A 钢(代表高强钢)进行断裂试验,试件类型包括光滑圆棒试件、缺口圆棒拉伸试件、扭转试件、压缩试件等。两种钢材的试件设计尺寸完全一致。

2.1 光滑圆棒和缺口圆棒的拉伸试验

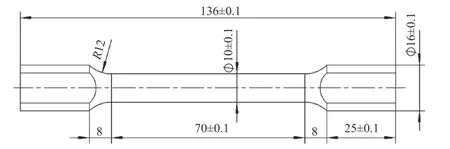

光滑圆棒和缺口圆棒试件尺寸分别如图1、图2 所示,缺口圆棒试件的缺口半径分别为2、6、8 和18 mm,参照GB/T 228—2002《金属材料室温拉伸试验方法》制作。拉伸试验利用国防科学技术大学力学实验室的WDW-100DIII 微机控制电子万能试验机开展,在试件标距段安装引伸计,引伸计标距为50 mm,量程为25 mm,重复进行5 次试验以保证试验数据的有效性。

图1 光滑圆棒拉伸试件尺寸(单位:mm)Fig. 1 Dimensions of round smooth tension specimen (Unit: mm)

图2 缺口圆棒拉伸试件尺寸(单位:mm)Fig. 2 Dimensions of notched round tension specimen (Unit: mm)

2.2 扭转试验

扭转试验在国防科学技术大学力学实验室的NDW-500Ⅲ微机控制电子万能试验机上进行,采用扭转试验专用夹具,试验机的两夹头之一可以沿轴向自由移动,对试件无附加轴向力,两夹头保持同轴。扭转试件的尺寸如图3 所示,试件制作标准参照拉伸试验,重复进行5 次试验以保证试验数据的有效性。

图3 扭转试件尺寸(单位:mm)Fig. 3 Dimensions of torsion specimen (Unit: mm)

2.3 压缩试验

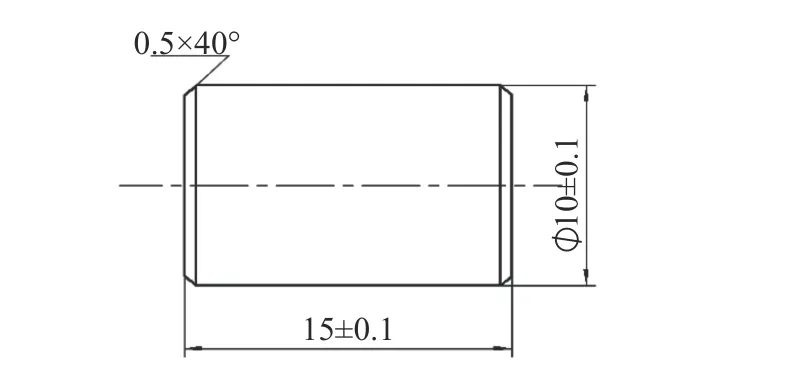

压缩试验在国防科学技术大学力学实验室的WDW-100DⅢ微机控制电子万能试验机上进行。试件制作标准参照拉伸试验,压缩试件的长径比为3∶2,此长径比既可保证试件有足够的压缩空间,又避免了试件过于细长导致的压杆失稳。试件与试验机的接触面预制倒角,避免试验时试件接触面边缘产生应力集中。试件尺寸如图4所示,重复进行5 次试验以保证试验数据的有效性。

图4 压缩试件尺寸(单位:mm)Fig. 4 Dimensions of compression specimen (Unit: mm)

3 试件断裂过程中的应力状态

3.1 计算模型

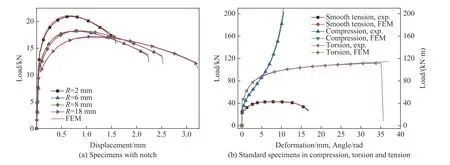

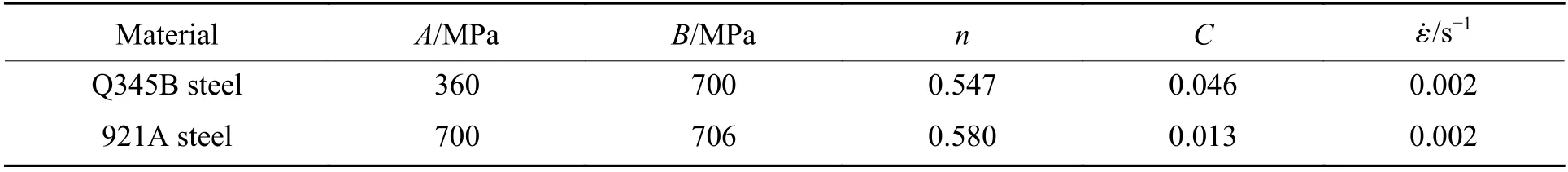

通过ABAQUS 程序建立有限元模型。为提高计算效率,光滑圆棒、缺口圆棒、扭转和压缩试件均采用二维轴对称模型,模型一端固定,另一端施加位移或者转角载荷。模型如图5 所示,其中R为缺口半径。依据文献[13],当有限元模型网格尺寸小于0.1 mm 时,网格尺寸对试件失效应变的影响可忽略,本研究中所有试件的有限元模型网格尺寸均取0.1 mm。考虑到模拟的主要目的是获取试件断裂过程中应力状态的变化,为得到与试验较为一致的准确值,需保证计算输出的载荷-位移曲线与试验曲线一致。图6、图7 分别显示了Q345B 和921A 钢试件的试验载荷-位移曲线与有限元计算结果对比。针对光滑圆棒、压缩和扭转试件,模拟过程中的材料参数选取JC 本构模型参数,取值如表1 所示。对于缺口拉伸试件,采用上述参数难以获得与试验一致的效果,初步分析原因为材料的应力状态对其本构模型存在一定影响,因此计算过程中反复调试输入应力、应变值,直至仿真载荷-位移曲线与试验曲线一致。JC 模型表示为

式中: σ为应力,A为屈服强度,B为硬化强度,n为硬化指数,C为应变率参数, ε为 应变, ε˙为参考应变率。

图5 试件的有限元模型Fig. 5 Finite element models of tested specimens

图6 试验和有限元计算得到的载荷-位移曲线对比(Q345B 钢)Fig. 6 Comparisons of the displacement-load curves between experimental results and simulation results(Q345B steel)

图7 试验和有限元计算得到的载荷-位移曲线对比(921A 钢)Fig. 7 Comparisons of the displacement-load curves between experimental results and simulation results(921A steel)

表1 JC 强度模型参数Table 1 Parameters of JC strength model

3.2 结果分析

3.2.1 断裂过程中的应力状态变化

计算发现,Q345B 和921A 钢试件的应力状态变化趋势基本一致,本节以921A 钢试件为例进行分析。

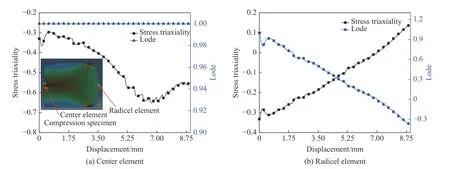

压缩试件在模拟过程中需要考虑摩擦,这里摩擦系数取为0.1。对于压缩试件,选取压缩后直径最大截面处的中心单元(Center element)和表面单元(Radicel element)作为典型单元,压缩试件受力过程中典型单元的应力三轴度、Lode 参数变化如图8 所示。由图8 可以看出,中心单元基本处于压缩状态,对应的应力三轴度从最初的−0.33 最低下降至−0.65 左右,最终断裂时刻的应力三轴度为−0.55,而Lode 参数在此过程中始终保持为1.00,这主要是由于该单元处于轴对称模型中心处,有两方向的主应力相等。表面单元的应力状态变化较复杂,从最初的单向受压状态依次转变为压剪、拉剪状态,因此应力三轴度基本处于不断上升过程,而对应的Lode 参数却呈现相反的趋势,处于不断下降过程。根据试件破坏状态来看,压缩试件的断裂一般从试件外表面开始。

图8 压缩试件受力过程中应力三轴度和Lode 参数变化(921A 钢)Fig. 8 Changes of stress triaxiality and Lode value in the loading process of compression specimen (921A steel)

试件在扭转过程中表面上的点往往最先开始断裂,选取中间区域同一截面处中心单元和表面单元进行分析,扭转试件受力过程中典型单元的应力三轴度、Lode 参数变化如图9 所示。由图9 可以看出,两处单元的应力三轴度基本为零,但中心单元的Lode 参数为−0.96,表面单元的Lode 参数为−0.61,根据试件破坏状态来看,扭转试件的断裂一般从试件中心开始。

图9 扭转试件受力过程中应力三轴度和Lode 参数变化(921A 钢)Fig. 9 Changes of stress triaxiality and Lode value in the loading process of torsion specimen (921A steel)

拉伸过程中试件的塑性应变基本集中在颈缩区域,断裂也往往从颈缩区域的中心部位开始,选取光滑拉伸试件和R=8 mm 缺口拉伸试件作为典型代表,分别选取试件颈缩处的中心单元和表面单元进行分析,其受力过程中典型单元的应力三轴度、Lode 参数变化分别如图10 和图11 所示。由图10 可知,对于光滑拉伸试件,中心单元的应力三轴度在开始阶段一直处于单轴拉伸状态,当试件开始发生颈缩后,单元应力三轴度逐渐增大;表面单元的应力三轴度在开始阶段也处于单轴拉伸状态,而后开始先减小后增大,基本处于拉剪状态。两处单元的应力状态变化表明,试件颈缩后应力状态由单向应力状态转变为复杂应力状态。从Lode 参数来看,中心单元的Lode 参数值始终为−1.00,同压缩试件类似,主要是由于该单元处于轴对称模型中心处;表面单元的Lode 参数值在开始阶段保持为−1.00,进入颈缩阶段后先增大后减小,与该单元的应力三轴度变化呈现相反的趋势。由图11 可知,8 mm 缺口拉伸试件中心单元进入塑性变形后应力三轴度先跳跃式增大,然后稍微减小,随后随着拉伸位移的增大应力三轴度不断增大,但在此过程中单元Lode 参数值始终为−1.00;表面单元在进入塑性变形后应力三轴度先小幅增大,然后快速减小,最后逐步增大,而Lode 参数却基本呈现相反的变化趋势。从试件破坏状态来看,拉伸试件的断裂一般从试件中心开始。

图10 光滑拉伸试件受力过程中应力三轴度和Lode 参数变化(921A 钢)Fig. 10 Changes of stress triaxiality and Lode value in the loading process of smooth tension specimen (921A steel)

图11 8 mm 缺口拉伸试件受力过程中应力三轴度和Lode 参数变化(921A 钢)Fig. 11 Changes of stress triaxiality and Lode value in the loading process of tension specimen with a 8 mm notch (921A steel)

3.2.2 断裂时刻的应力状态分布

本节主要分析压缩、扭转、拉伸试件断裂时刻断口应力状态的径向分布,其中压缩试件取墩粗直径最大的中间截面,扭转试件取中间截面,拉伸试件取颈缩面。计算发现,Q345B 和921A 钢试件的应力状态径向分布趋势基本一致,本节以Q345B 钢试件为例进行分析。

压缩试件在断裂时刻的应力三轴度、Lode 参数的径向分布如图12 所示,其中横坐标R*为无量纲距离,表示断面上点到中心的距离与断面半径的比值。

图12 断裂时刻压缩试件应力三轴度和Lode 参数的径向分布(Q345B 钢)Fig. 12 Radial distribution of stress triaxiality and Lode value of the compressive specimen at final failure(Q345B steel)

由图12 可以看出,压缩试件在开始阶段的最大截面应力三轴度、Lode 参数基本保持一致,但在断裂时刻截面应力状态分布十分不均匀,应力三轴度沿着径向逐渐增大,应力状态逐渐由中心区域的压缩状态向边界区域的拉剪状态转变。

扭转试件在断裂时刻的应力三轴度和Lode参数的径向分布如图13 所示。扭转试件断面各处应力三轴度、Lode 参数在初始阶段、断裂阶段基本都为零,保持剪切状态。

选取光滑试件和2 mm 缺口试件作为典型代表分析拉伸试件在断裂时刻应力三轴度和Lode参数的径向分布,分别如图14 和图15 所示。由图14和图15 可知:对于光滑试件,初始阶段截面各处应力三轴度、Lode 参数保持一致;而对于2 mm 缺口试件,初始阶段截面各处应力三轴度沿径向逐渐减小,Lode 参数沿径向逐渐增大。断裂时刻两种试件的应力三轴度分布趋势基本一致,即沿径向逐渐减小,试件中心处应力三轴度最大,在断裂时刻截面各处的Lode 参数基本为−1.00。

图13 断裂时刻扭转试件应力三轴度和Lode 参数的径向分布(Q345B 钢)Fig. 13 Radial distribution of stress triaxiality and Lode value of the torsion specimen at final failure(Q345B steel)

图14 断裂时刻光滑拉伸试件应力三轴度和Lode 参数的径向分布(Q345B 钢)Fig. 14 Radial distribution of stress triaxiality and Lode value of the smooth tension specimen at final failure(Q345B steel)

图15 断裂时刻带有2 mm 缺口的拉伸试件的应力三轴度和Lode 参数径向分布(Q345B 钢)Fig. 15 Radial distribution of stress triaxiality and Lode value of the tensile specimen with a 2 mm notch at final failure(Q345B steel)

由此可知,压缩、扭转、拉伸试件在受力过程中断裂面各处不仅应力状态时刻发生变化,而且应力状态分布也不一致。若直接采用试件受力初始阶段的应力状态进行表征,将引起较大的误差,采用断裂时刻的应力状态进行表征又过于偏大,忽略了变形过程中应力状态的变化,因此取整个过程应力状态的平均值进行表征比较恰当。

3.3 对比分析

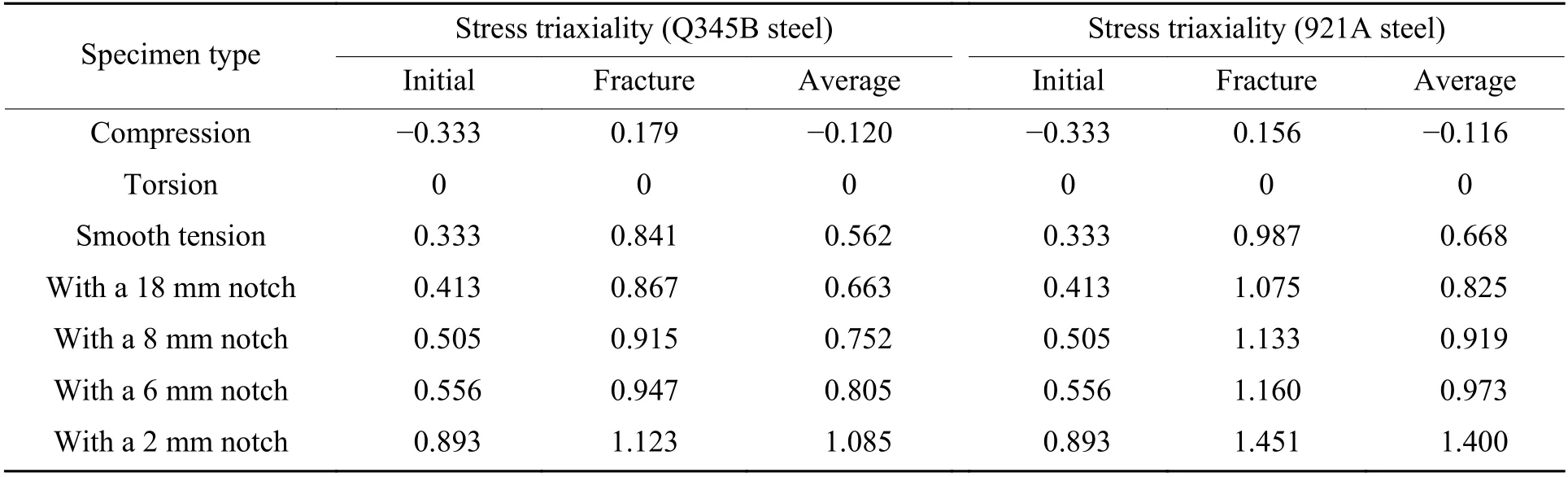

表2、表3 分别给出了各类试件应力三轴度、Lode 参数的不同表征方法,其中平均应力三轴度可参考文献[14]中的方法进行计算

式中: ηavg为平均应力三轴度, εf为失效应变, εeq为等效应变。

表2 各类试件应力三轴度不同表征方法对比Table 2 Comparison of the stress triaxiality among different specimens

表3 各类试件Lode 参数不同表征方法对比Table 3 Comparison of the Lode parameter among different specimens

同理,平均Lode 参数也可参照类似方法求出

从应力三轴度不同的表征方法来看,除扭转试件外,压缩、拉伸试件断裂时刻的应力三轴度、平均应力三轴度与初始值相比均发生较大变化,但从Lode 参数不同的表征方法来看,仅有压缩试件断裂时刻的Lode 参数、平均Lode 参数发生了改变,扭转、拉伸试件基本保持不变。

不同类型试件断裂时刻的应力三轴度、平均应力三轴度相对初始应力三轴度的变化规律如图16所示,其中:ηinit表示初始应力三轴度,δ表示相对初始应力三轴度增大的百分比。总体而言,试件断裂时刻的应力三轴度、平均应力三轴度相对初始应力三轴度增大的幅度与初始应力三轴度存在较大关系。对于压缩试件,Q345B 和921A 钢试件增大的百分比基本一致。但对于拉伸试件,断裂时刻的应力三轴度、平均应力三轴度增大的幅度随着初始应力三轴度的增大而减小,且921A 钢增大的幅度大于Q345B 钢。从增大幅度来看,与初始应力三轴度相比,断裂时刻的应力三轴度最大可提高196%,平均应力三轴度最大可提高100%。

综合分析可知:采用不同的应力状态表征方法描述试件的应力状态会存在较大偏差,考虑到断裂过程是一个应力状态不断变化的过程,采用平均应力三轴度和平均Lode 参数进行描述更加稳妥,因此后续断裂准则(JC、BW、MMC)拟合过程中应采用平均应力三轴度和平均Lode 参数。

考虑到现阶段常用的商业软件基本集成了JC 失效模型,根据分析结果,采用平均应力三轴度拟合获得的JC 失效模型参数(D1、D2、D3)见表4。

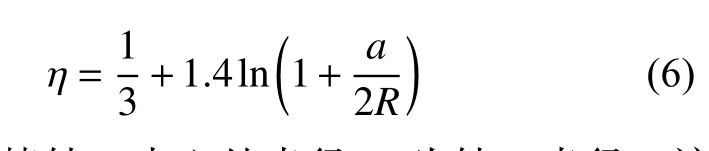

此外,对于同一尺寸拉伸试件,921A 钢拉伸的平均应力三轴度较Q345 钢要大,Bao 等[15]提出的平均应力三轴度修正公式表示为

图16 不同试件断裂时刻应力三轴度、平均应力三轴度增加百分比的对比Fig. 16 Increases of the stress triaxiality and Lode parameter for specimens at final failure

表4 拟合JC 参数取值Table 4 JC failure model constant

式中:a为圆棒缺口中心处半径,R为缺口半径。该公式并非适用于任何金属材料。

4 结 论

以前期开展的Q345B、921A 钢材料断裂力学性能试验(压缩、扭转和拉伸试验)为基础,借助数值仿真手段,对压缩、扭转、拉伸试件的断裂过程进行了模拟,分析了各试件断裂过程中典型位置的应力状态变化及断裂时刻断口截面的应力状态分布,得出如下结论:

(1)扭转试件断裂过程中应力状态基本保持不变,断裂时刻断口截面各处的应力状态基本一致,基本保持为剪切状态,应力三轴度和Lode 参数基本都为零;

(2)压缩、拉伸试件断裂过程中应力状态处于不断变化过程,压缩试件中心单元的应力三轴度基本处于不断减小的状态,而拉伸试件中心单元的应力三轴度处于不断增大的状态;

(3)压缩试件断裂时刻断口截面各处的应力三轴度沿着径向呈逐渐增大趋势,拉伸试件断裂时刻断口截面应力三轴度沿着径向呈逐渐减小趋势;

(4)试件断裂过程是一个应力状态不断变化的过程,采用平均应力三轴度、平均Lode 参数进行描述更加妥当,因此后续断裂准则(JC、BW、MMC)拟合过程中应采用平均应力三轴度、平均Lode 参数。