纳米纤维素制备方法的研究现状

2020-10-20朱亚崇吴朝军于冬梅魏振珂

朱亚崇 吴朝军 于冬梅 魏振珂

(齐鲁工业大学(山东省科学院)生物基材料与绿色造纸国家重点实验室,山东济南,250353)

纤维素是由β-D-吡喃式葡萄糖基以β-1,4-糖苷键连接而成的线形天然高分子化合物,是自然界中最丰富的可再生聚合物,也是工业规模上可持续原料的重要来源,其年产量超过7.5×1010t[1]。由于纤维素具有无毒、可降解的天然特性,可广泛用于新材料的开发以及新领域的应用。

纳米纤维素(Nanocelluloe,NC)是通过物理、化学或生物处理等方法,从纤维原料中分离出的至少有一维在纳米尺寸范围内的纤维素材料。它不仅具有天然纤维素无毒、再生、可降解的性质,还具有纳米材料的典型特性,如密度低、比表面积大、吸附能力强、机械强度高等。纳米纤维素根据其纤维素来源、加工条件、尺寸、功能和制备方法可分为3大类:纤维素纳米晶体(Cellulose Nanocrytal, CNC)、纤维素纳米纤丝(Cellulose Nanofibril, CNF)和细菌纤维素(Bacterial Cellulose, BC)[2]。其中细菌纤维素(BC)是由细菌家族采用自下向上的方法从葡萄糖合成而来,该类型的纳米纤维素不在本文的介绍范围内,本文主要集中在由木材或农业/林业剩余物生产的纳米纤维素上,其纳米纤维素的类型、常用名称、原料来源及平均尺寸见表1。

表1 纳米纤维素的分类[2]

1 纤维素纳米晶体制备

纤维素纳米晶体(CNC)通常由酸水解等去除纯化纤维素的非结晶区,得到由宽度和长度分别为5~70 nm 和100 nm 到几个微米的棒状纤维素晶体组成[2]。CNC 作为一种优良的纳米材料,具有高结晶度、高杨氏模量、低密度、高长宽比、高比表面积的特性,且还具有可修改的表面特性,已被广泛用作增强纳米复合材料的填充剂。另外,由于其安全性和有效性,CNC 在生物医学和食品包装领域也获得了广泛的关注[3]。

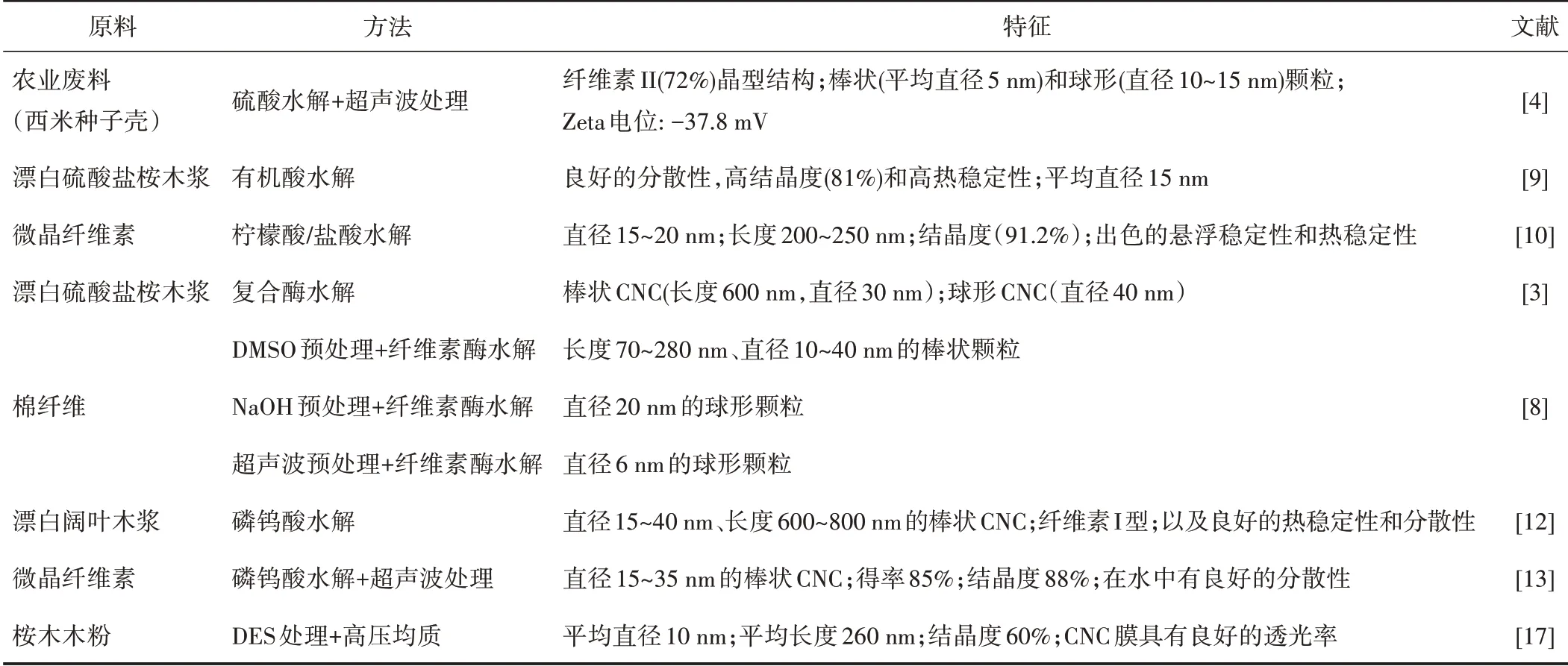

无机酸水解和酶水解是从各种纤维素基原料制备CNC 最常用的方法。近年来,为寻求更加高效绿色制备CNC 的方法,逐渐开发出新的方法,如有机酸水解法、固体酸水解法、离子液体法、低共熔溶剂法以及美国高附加值制浆法(American value added pulping,AVAP)等。其制备CNC的原料、方法和性能特征如表2所示。

1.1 无机酸水解

无机酸水解通常采用无机强酸(如硫酸[4]、盐酸[5]等)水解纤维素结构中的无定形区,从而分离出纤维素晶体。Subair 等人[4]利用硫酸水解从西米种子壳中分离出CNC,首先对纤维原料进行纯化提取α-纤维素,随后在45℃、质量分数64% 的硫酸条件下水解40 min,反应结束后离心45 min 进行浓缩CNC并去除过量的酸,最后超声处理30 min 得到CNC。XRD 显示其CNC 是纤维素II 晶型结构,结晶度为72% ;TEM 分析表明,CNC 具有网络状结构以及尺寸为10~15 nm 的球形颗粒。此外,磷酸属于中强酸,也可用于水解制备CNC。周升和等人[6]用低浓度磷酸水解棉短绒制备CNC,研究了反应时间对粒子形貌、结晶度和晶体结构的影响。结果表明,磷酸水解制备的CNC 粒径分布均匀,热稳定性较好,其结晶度受酸解时间影响不大,但形貌尺寸、分散性和热稳定性对酸解时间较为敏感。

1.2 生物酶水解

酶水解[7]是一种绿色温和的制备技术,减少了对化学药品的需求,能选择性降解纤维素纤维无定形区,且不会大量降解晶体区域,导致CNC 能够保留羟基表面化学结构,从而更易于进行化学处理。

Tong 等人[3]以漂白硫酸盐桉木浆为原料,在酶水解之前进行预处理,随后以纤维素酶和木聚糖酶组成的复合酶浓度比为9∶1,总酶浓度分别为10 U/mL 和500 U/mL,水解时间为12 h 和5 h 的条件下,制备出了棒状CNC(长600 nm,直径30 nm)和球形CNC(直径40 nm)。探讨了复合酶水解对CNC 形貌的作用机理,在复合酶体系中,纤维素酶浓度对球形CNC的形成起着重要作用,纤维素酶浓度高于木聚糖酶纤维素酶的浓度会形成球形CNC。同时,木聚糖酶在酶水解过程中主要起到降解半纤维素的作用,促进纤维素酶对纤维素的可及性。为了克服酶水解过程中存在的一些问题,一些研究者在酶水解前进行预处理的方法来制备CNC。Chen 等人[8]用DMSO(二甲基亚砜)、NaOH 或超声波对天然棉纤维进行预处理,随后并用纤维素酶水解制备CNC。当用DMSO 预处理时,CNC形态呈棒状,长70~280 nm、宽10~40 nm,当用NaOH 或超声波预处理时,得到球形CNC,其直径分别为20 nm和6 nm,最高产率为32.4% 。

表2 不同原料制备CNC的方法

1.3 有机酸水解

有机酸是指一些具有酸性的有机化合物,其酸性较弱。近几年,科学人员发现有机酸(如甲酸、草酸、马来酸等)可用来水解纤维素原料制备CNC,且有机酸能够再回收利用。

Chen 等人[9]以漂白硫酸盐桉木浆为原料,利用可回收的有机酸(草酸、马来酸和对甲苯磺酸)制备了CNC。该CNC 具有良好的分散性,高结晶度和高热稳定性,并具有较高的产率(25% )。由于这些有机酸的水溶性较低,因此可以通过在较低温度或室温条件下结晶而轻松回收。Yu 等人[10]通过对微晶纤维素(MCC)采用柠檬酸/盐酸(比例9∶1)复合酸水解成功制备出带有羧基的CNC。当水解时间为4 h 时,CNC 具有最佳的结晶度(91.2% )、最高的羧基含量(1.39 mmol/g)以及最佳的悬浮液稳定性。此外,与硫酸水解法相比,使用该方法制备的CNC 还具有更好的热稳定性,可应用于废水处理领域。

1.4 固体酸水解

固体酸水解是制备CNC 的一个新方向,其固体酸具有绿色环保,通过简单的方法即可回收重复利用等特点,可在很多方面代替无机酸的使用[11]。已有研究表明磷钨酸(Phosphotungsticacid,PTA)具有丰富的Bronsted 酸位点,可以破坏纤维素中的β-1,4-糖苷键,因此,它可以代替无机酸用于CNC的制备[12]。

Liu 等人[12]用磷钨酸(Phosphotungsticacid,PTA)催化水解漂白阔叶木浆。在磷钨酸质量分数过低时,即使反应时间长,反应混合物仍保持纸浆状;浓度过高时,使纤维素大分子完全解聚得到无定型的纳米颗粒,最佳反应条件为:磷钨酸质量分数75% 、油浴反应温度90℃、水解反应30 h,所制CNC 呈棒状,直径15~40 nm、长600~800 nm,其晶型结构为纤维素I型,CNC 得率较高(60% )且具有良好的热稳定性和分散性。反应后的磷钨酸可用乙醚萃取回收,并可重新进行新的水解反应,重复使用5次后,磷钨酸活性几乎保持不变,CNC 得率仍能达58% 左右。为提高反应效率,缩短反应时间,可采取合适的辅助手段(如超声波处理等)来提高反应效率。Hamid 等人[13]以MCC为原料,室温环境中,将MCC以1∶10(w/v)加入去离子水中,添加质量分数8% 的磷钨酸,在225 W 输出功率下超声波处理10 min,即可得到直径15~35 nm 的棒状CNC,其得率为85% ,结晶度88% ,在水中具有良好的分散性。该方法极大地缩短了反应时间和降低了能耗。

1.5 AVAP法

AVAP 技术[14]是由美国过程公司(American Process Inc.)开发出的一种低成本制备纳米纤维素的新方法,其工艺流程见图1。

图1 AVAP纳米纤维素的简化工艺流程图[14]

首先,AVAP 化学预处理时使用二氧化硫(SO2)和乙醇去除生物质原料中的半纤维素、木素和纤维素的无定形区域。SO2不仅起到脱除木素的作用,还能有效地将纤维素和半纤维素释放出来。乙醇充当反应溶剂,有助于SO2渗透到木材等原料中,溶解树脂和抽出物,能保护纤维素结晶区。脱除木素过程中产生的强酸性木素磺酸水解纤维素无定形区。AVAP 技术的关键是预处理过程的“可调控性”,通过控制预处理条件(时间和温度)再结合后续机械处理等方法,即可得到不同形态纳米纤维素的产品(CNF、CNC 或者两者混合物)[14]。预处理过程中提取的溶解糖,可以制备生物燃料或其他化学产品,提取的木素可以用来燃烧,为生产过程本身提供能量输出,降低成本,切合生物质精炼的要求。目前AVAP 技术已经应用于纳米纤维素的商业化生产。

1.6 DES法

低共熔溶剂(Deep Eutectic Solvent,DES)是一种利用绿色可持续的新型溶剂,由氢键供体和氢键受体混合而成的具有低熔点的混合物,由Abbott 等人[15]于2001 年首次报道。DES 具有良好的溶解性,可以使纤维素润胀,并减弱纤维素分子链之间的氢键结合,从而达到溶解纤维素的目的[16],其物理化学性质与离子液体非常相似,因此也有人把它归为一类新型离子液体或离子液体类似物。

白有灿等人[17]使用氯化胆碱和聚乙二醇200-丙三醇低共熔溶剂体系对桉木粉进行纤维素分离,再利用氯化胆碱和草酸二水合物生成的DES 在固液比为1∶100、反应时间4 h、反应温度100℃条件下处理纤维素,最后用高压均质机均质就可得到平均直径10 nm、平均长度260 nm 的CNC,该CNC 为纤维素I 型结构,结晶度60% ,具有良好的分散稳定性以及透光率。DES 还可以作为预处理手段。Gan 等人[18]制备了碳酸钾和甘油(摩尔比1∶7)碱性的DES 体系,对空果束纤维进行预处理,再结合亚氯酸盐漂白和硫酸水解成功制得CNC。在硫酸浓度为60% 、温度为46.1℃,反应58.5 min最佳条件下,CNC得率为37.1% ,平均直径小于10 nm,结晶度为65.3% 。FT-IR 分析表明,DES预处理和漂白处理能够有效地去除半纤维素和木素等杂质。

2 纤维素纳米纤丝的制备

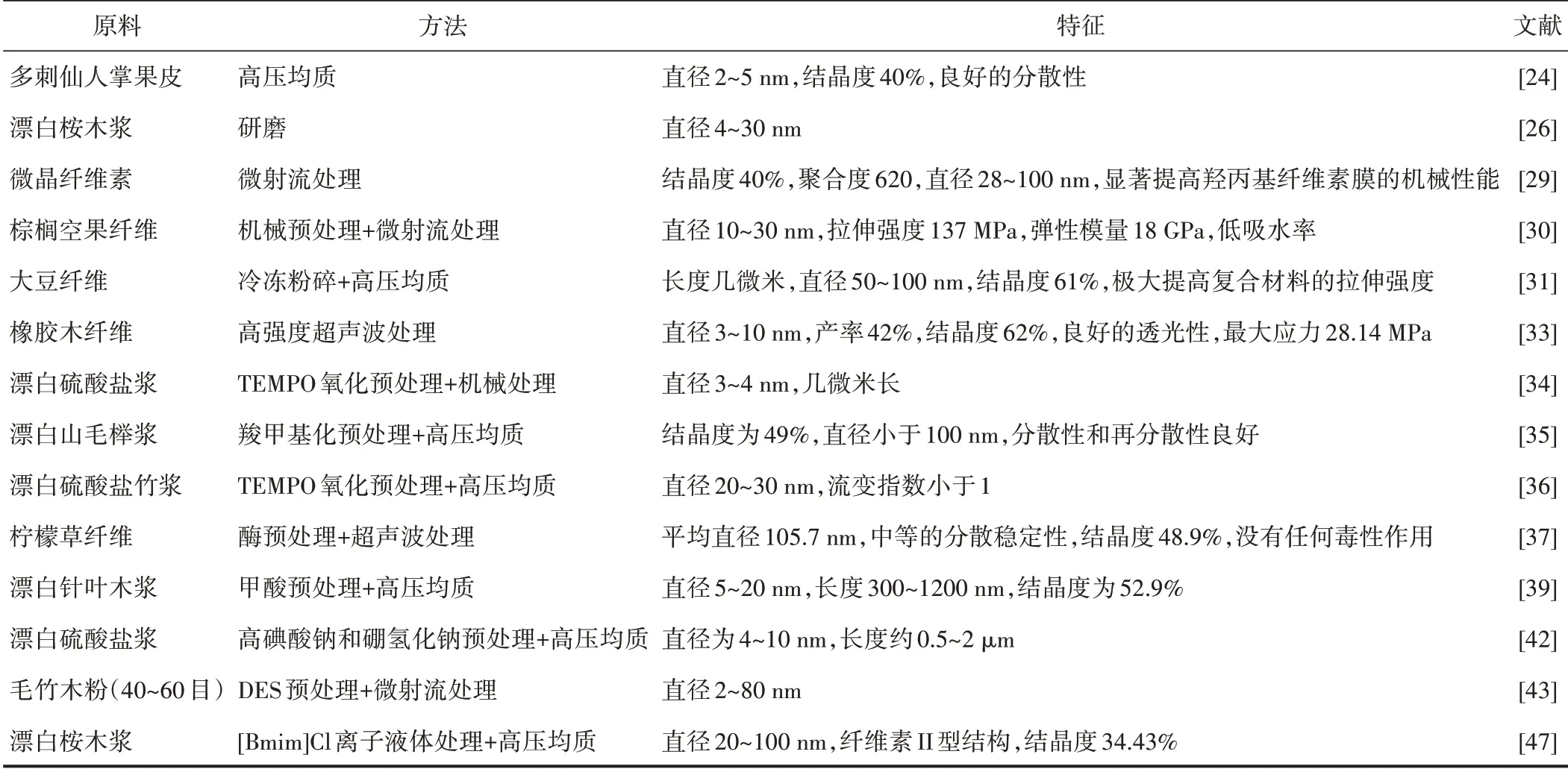

纤维素纳米纤丝(CNF)位于纤维细胞壁中,由一束长的纤维素链分子组成,是直径为5~60 nm、长度为几微米缠结的纳米纤维,包括交替的结晶区和非结晶区[19]。CNF 的制备方法有很多,机械处理最为常见,包括高压均质、研磨、微射流、冷冻粉碎、高强度超声波。现在研究最多的是预处理技术结合机械处理来制备CNF[20],预处理技术不仅能大大降低能耗,减少化学药品的用量,还可以生产出带有不同功能基团的纳米纤维素[21]。常用的预处理方法有氧化预处理和酶预处理,近年来,一些更加绿色高效的预处理方法逐渐被开发出来,如有机酸水解预处理、高碘酸盐氧化预处理、低共熔溶剂预处理、离子液体预处理以及溶剂辅助预处理等。制备CNF 所用的原料、方法和性能特征如表3所示。

2.1 机械处理

2.1.1 高压均质处理

高压均质处理是在高压下将纤维浆料悬浮液通过很小的喷嘴送入容器中,在高速、高压及流体冲击的作用下在悬浮液中产生高剪切作用,从而将纤维尺寸减小至纳米级[22]。原料、均质压力、均质次数、纤维悬浮液的浓度以及温度都会对最终获得的CNF 性能有很大影响。

Tanja 等人[23]探索了不同原料制备CNF 的特性,将亚硫酸盐针叶木浆、麦草浆、麦草浆纤维悬浮液、精制山毛榉浆、精制山毛榉浆纤维悬浮液进行机械分散(分散时间分别为320 min、300 min、30 min、60 min、60 min,分散浓度分别为1.5% 、2.5% 、3% 、8% 、2% ),再进行高压均质处理,均质压力均控制在150 MPa,均质悬浮液浓度在0.5% ~6.0% ,均质次数分别 为7 次、7 次、6 次、4 次、6 次。最终都得到 直径小于100 nm,长几微米的CNF。Habibi 等人[24]以多刺仙人掌果实的果皮为原料,经过干燥、打碎、筛选、苯-醇抽提、漂白等过程去除原料中的半纤维素、果胶等杂质,得到浓度1% ~1.5% 的纤维素浆料悬浮液,然后在搅拌机中搅拌5 min,最后把浆料进行高压均质处理,均质压力50 MPa,均质温度95℃以下,均质次数15 次,得到直径2~5 nm 的CNF,其结晶度40% ,还具有良好的分散性,悬浮液不发生沉淀或絮聚。

2.1.2 研磨处理

另一种制备CNF 的方法是研磨法。研磨机有静磨石和旋转磨石两块磨石,浆料在两块磨石之间经过,利用磨石转动产生的高剪切力分解纤维细胞壁和氢键,减少纤维的尺寸[25]。在该过程中,浆料在静磨石和旋转磨石之间传递,通过调整磨盘之间的距离从而避免堵塞问题。

表3 不同原料制备CNF的方法

Wang 等人[26]使用一种商用研磨机对漂白桉木浆进行研磨处理,以能量消耗和纤维分丝帚化时间的关系,作出纤维结晶度和聚合度的函数。在研磨11 h后,能量输入从5 kWh/kg 增加到30 kWh/kg,得到长度几微米、直径4~30 nm 的CNF,CNF 的结晶度和聚合度有不同程度的降低,同时还提出了CNF 的两种纤维结构,第一种是高度卷曲、自然螺旋状、未扭曲的纤维,构成CNF 的基本骨架;第二种是缠结和扭曲的纤维缠绕在第一种形态的纤维上。影响CNF性能的重要参数是通过均质机和研磨机的循环次数。Iwamoto 等人[27]将纸浆纤维经过均质机14 次后,再增加均质循环30 次,纤维分丝帚化未增加。因此,他们使用了循环14 次的均质化纸浆用于研磨过程。通过10次重复研磨处理后,获得了尺寸为50~100 nm均匀分布的CNF。

2.1.3 微射流处理

微射流均质机是与高压均质机相似的一种仪器,也可以制备出直径纳米级的CNF。工作原理是纤维浆料悬浮液在增强泵的作用下送入孔径几十到几百微米的阀体,阀体内部呈Z型,悬浮液中的纤维在阀体内部收到高速剪切的作用,纤维达到切碎的目的,多次重复这一过程即可得到CNF[28]。

Lee 等人[29]以干燥的微晶纤维素为原料,将原料分散在水中,以8000 r/min 转速分散20 min,制得纤维悬浮液。然后将悬浮液进行微射流处理,处理压力137.9 MPa,循环1~20 次制备出CNF,其扫描电镜图如图2 所示。由图2 可以看出,循环1~5 次时,纤维出现细微的纤颤现象。循环10~15次时,纤维分离成更小的纤维,且随着循环次数的增加纤维的长径比也不断增加。在循环次数20 次时,纤维表面积增加,纤维表面羟基密度增加,纤维之间相互作用强烈,产生团聚现象,纤维长径比降低。Ferrer 等人[30]以棕榈空果纤维为原料制备CNF,为提高纤维的可及性和加工效率,先对原料进行PFI 磨浆精炼预处理,然后再进行微射流处理,处理过程中浆料浓度1.8% 、处理压力55 MPa、处理次数5 次,处理温度不高于90℃,最终制备出CNF。结果表明,微射流处理得到的CNF尺寸分布均匀,且以原浆制得的CNF 比以漂白浆制得的CNF性能更好。

2.1.4 冷冻粉碎

冷冻粉碎处理是吸水润胀的纤维素纤维在液氮条件下冷冻结冰,纤维中的水形成冰晶,然后对冷冻的纤维素纤维施加高强度冲击力,使细胞壁破碎,从而释放出纳米级纤维[22,24]。

Wang 等人[31]通过对大豆原料化学预处理得到纯化的大豆纤维素,使用液氮对纯化纤维素冷冻粉碎得到微米级纤维。然后将样品在高压均质器中以50~100 MPa 的压力均质20 次,得到了长几微米、直径50~100 nm,结晶度61% 的CNF。并研究了CNF 对聚乙烯醇薄膜的力学性能,结果表明,5% CNF 添加量的聚乙烯醇薄膜的拉伸强度比添加大豆纤维的聚乙烯醇薄膜提高了5 倍。并以乙烯-丙烯酸共聚物乳液为分散剂,提高了CNF在热塑性材料中的分散性能。

图2 微射流循环1~20次所制CNF的扫描显微照片

2.1.5 高强度超声波处理

高强度超声波处理是一种机械过程,利用声波的空化作用产生强大机械震荡力来分离纤维素纤维[32]。即在这个过程中,超声波通过液体传递产生微小的空化气泡,当空化气泡由形成、膨胀、到最后破裂时,产生强大的机械震荡力,利用这个力来制备CNF。

郑丁源等人[33]以橡胶木为原料,对橡胶木粉进行化学预处理,去除蜡质、木素、半纤维素、淀粉、胶汁等杂质得到纯化的纤维素。将纯化纤维素加水稀释至质量分数为3% ,置于破壁料理机中,在转速20000 r/min下剪切处理15 min,得到纯化纤维悬浮液。将纯化纤维悬浮液加水稀释至质量分数为0.8% ,置于超声波细胞粉碎机中,在功率800 W 下高强度超声处理30 min,得到CNF 悬浮液。CNF 的得率为41.6% ,直径在3~10 nm 之间,结晶度为62% ,CNF 薄膜有着良好的透光性,最大应力为28.14 MPa。由FT-IR 分析可知,超声波处理只是将CNF 从纯化纤维素中分离出来,并未对其化学组分产生影响。

2.2 预处理方法

2.2.1 氧化预处理

TEMPO 氧化、羧甲基化等是制备CNF 最常见的氧化预处理手段,该方法适用广泛,技术成熟。氧化预处理能够赋予纤维素样品功能性基团,降低纤维素原料的尺寸,从而降低后续机械处理时需要的能耗。

Saito 等人[34]对漂白硫酸盐阔叶木浆进行TEMPO(2,2,6,6-四甲基哌啶-1-氧化物自由基)氧化预处理,并通过机械处理制备了高结晶度的CNF。在氧化条件pH 值=10 时,TEMPO 氧化所需的时间最短。当氧化纤维素羧酸盐含量为1.5 mmol/g时,所得CNF直径为3~4 nm,长度为几微米。Eyholzer 等人[35]以漂白山毛榉浆为原料,用氯乙酸对纤维素进行羧甲基化化学预处理,然后在高剪切均质机中机械分解,制备出了粉末状的纳米原纤化纤维素。当纤维素被羧甲基化时,羧酸根基团的存在使机械处理过程更加有效,因为不仅非结晶区受到机械影响,结晶区也受到一定的影响。该CNF 结晶度为49% ,直径小于100 nm。羧甲基化预处理改善了CNF 在水中的分散性能以及再分散性,但降低了样品热稳定性,降解温度由300℃减少到200℃。Eyholzer等人[35]还研究了化学处理和机械处理顺序对CNF 物理和化学性质的影响。FT-IR 分析表明,化学处理使得纤维素带有羧酸基团。同时,化学-机械处理比机械-化学方法得到的CNF 冷冻干燥后更容易在水中重新分散,且水悬浮液更稳定。Zhang等人[36]研究了NaOH 用量和均质时间对CNF 的影响。首先对漂白硫酸盐竹浆PFI 磨处理到40 mL 加拿大标准游离度,然后进行TEMPO 氧化处理,再使用亚氯酸钠和冰醋酸进一步降解纤维素,洗涤完毕后用PFI精制机精制至20 mL 加拿大标准游离度,将所得的1.5% 浓度的纤维浆料在操作压力为175 MPa 条件下通过高压流化器均质3 次得到直径在20~30 nm 的CNF。其CNF 的流变指数小于1,黏度随着化学处理NaOH用量的增加而下降,随后趋于稳定。

2.2.2 酶预处理

酶预处理过程就是生物酶有选择地作用于纤维素的无定型区,减少原始纤维的尺寸,从而更加有利于机械处理,加速纤维素纳米化过程。酶预处理过程温和,能量消耗低,专一性强,为可再生资源,符合绿色环保安全的要求。

Kumari等人[37]用复合多糖酶Viscozyme®L 在50℃下预处理纯化的柠檬草(LG)纤维24 h,处理结束后对纤维以50% 的输出强度进行超声波处理20 min,得到具有纤维状结构CNF(平均直径105.7 nm)。分析得知,酶预处理提高了CNF 的产率,还具有中等的分散稳定性(Zeta 电位为-22.4 mV),纤维素分子结构保持不变,纤维素的结晶度由66.6% 减少到48.9% ,这是由于经过酶预处理后,超声波处理使纤维表面变得更加疏松。细胞毒性测验表明,酶解后得到的CNF 在10~1000 μg/mL 的浓度范围内对细胞没有任何毒性作用。

2.2.3 有机酸水解预处理

进行机械处理之前使用有机酸水解预处理能够去除半纤维素或木素等杂质,大大减小初始纤维素原料粒径,润胀纤维还可以在纤维表面接枝功能性基团(如羧基、酯基等),明显降低后期机械处理的能耗。另外,反应后的有机酸可通过旋转蒸发或结晶等方法高效率回收,具有良好的产业化前景。

Wang 等人[38]采用马来酸预处理漂白硫酸盐浆,水解后可以分离出少量带有羧基的CNC(得率约为5% ),未充分水解的纤维使用微射流机械处理就能制备出带有羧基的CNF。同时,研究发现,通过控制预水解强度可以生产特定性能和形态的CNC 和CNF。DU 等人[39]对漂白针叶木浆采用甲酸预处理再结合后续高压均质处理制备出了带有大量酯基官能团的CNF。预处理过的样品可以降低高压均质的强度,且不会发生堵塞现象。当甲酸预处理6 h 时,得到的CNF 直径5~20 nm,长度300~1200 nm,结晶度为52.9% ,还具有出色的热稳定性(最高降解温度329.76℃)以及在二甲基乙酰胺(DMAC)、二甲基甲酰胺(DMF)、二甲基亚砜(DMSO)等有机溶剂表现出很好的分散性。且预处理过程中使用的甲酸能够回收再利用,回收率超过90% 。

2.2.4 高碘酸盐氧化预处理

高碘酸盐氧化是一种重要的、高度专一的选择性氧化反应,它没有明显的副反应,能使纤维素链中葡萄糖环上的C2—C3 键断开,使原来的羟基转化成具有高还原性的二醛基,得到双醛纤维素[40]。高碘酸盐氧化预处理还可以结合次氯酸钠氧化或亚硫酸氢钠还原可使纤维素内部微纤丝表面带有羧基或磺酸基,增加微纤丝之间的静电斥力,可以提高机械处理过程的纳米化转换效率,进而降低能耗。且预处理过程中高碘酸盐能够重复回收利用,因此,高碘酸盐氧化预处理是一种绿色可持续的预处理方法[41]。

Larsson等人[42]以漂白硫酸盐针叶木浆为原料,以高碘酸钠为氧化剂预处理纤维纸浆得到双醛纤维素,随后以硼氢化钠为还原剂得到二元醇纤维素,预处理后的纸浆在160 MPa 压力下进行高压均质处理获得的CNF直径为4~10 nm,长度约0.5 ~2 μm。

2.2.5 DES预处理

DES 技术不仅是制备CNC 的方法,还可以作为制备CNF 的预处理手段,不同的DES 组成结合后续的机械方式处理纤维原料,从而得到不同的纳米纤维素产品。DES作为一种绿色环保处理剂,可通过简单的回收操作即可实现高效率回收。

LIU 等人[43]以氯化胆碱(ChCl)和乳酸(LC)制备DES为预处理剂,并结合微射流制备出了CNF。原料采用的是40~60 目苯-醇抽提后的毛竹木粉,在最佳条件120℃、固液比1∶25 下使用DES 处理3 h 后,木素去除率为94.39% ,并回收了91% 的纤维素,其纤维素的聚合度和晶型结构没有明显变化,预处理后的纤维进行微射流机械处理得到了直径2~80 nm 的CNF。

2.2.6 溶剂辅助预处理

纤维素晶面两亲性最重要的研究意义是:可以通过纤维素晶面的亲、疏水性与环境微极性之间的相互作用,在机械力场的作用下,诱导纤维素沿不同晶面方向剥离,同时实现纤维素形貌调控以及表面改性[44]。由于这种技术不如机械技术和化学改性制备纳米纤维素的方法成熟,因而仅被用于纤维素原料的预处理。

中国科学院理化技术研究所的吴敏和黄勇课题组提出了机械外力与环境微极性协同作用下,晶面导向纤维素纳米化剥离的理论,通过使用不同极性溶剂创造出极性环境,并结合球磨技术进行了纳米纤维素改性的实验,系统地验证了该方法可以实现纤维素对纳米化形貌和亲、疏水性改性的有效调控[44-45]。

2.2.7 离子液体预处理

离子液体作为新一代“绿色溶剂”,因其可回收循环使用,且能够有效溶解纤维素、木素及生物质大分子等特性,因而在制备纳米纤维素预处理中展现出了巨大的潜力[46]。

Wang 等人[47]将漂白桉木浆溶解在[Bmim] Cl 离子液体中形成均匀溶液,然后将溶液通过高压均化机以获得直径为20~100 nm 的CNF。通过该方法制得的CNF为纤维素II型结构,与桉木浆相比,其CNF的结晶度、热稳定性及平均分子质量会明显降低。Ninomiya等人[48]研究了一种胆碱离子液体——醋酸胆碱(ChOAc)对蔗渣预处理,结合随后的研磨等机械处理得到了直径10~20 nm 的CNF。与未预处理样品相比,离子液体预处理能够大大提高CNF 的比表面积,且离子液体预处理后制得的酯化甘蔗渣/聚丙烯复合材料的拉伸性能更为优异,其抗拉强度由37 MPa 提高到40 MPa,拉伸模量由2.0 GPa 提高到2.5 GPa,拉伸韧性由0.52 J/cm3提高到1.29 J/cm3。

3 总 结

近年来,纳米纤维素由实验室规模到工业化进程得到了极大的发展。目前,能够实现纳米纤维素工业化的生产主要集中在美国、加拿大、日本、瑞典、芬兰等少数发达国家,如加拿大的CelluForce 公司、美国过程公司和eSpin 公司、日本的王子控股公司和Nippon Paper 公司、芬兰的StoraEnso 公司等都已经具备了规模化的生产线。虽然我国早在20 世纪80 年代就对纳米纤维素进行了研究,但是研究进程相较于国外还落后很多。近些年,我国对纳米纤维素的研究越来越重视,也举办了一系列纳米纤维素的国际会议,如2017年5月,在杭州举办了“第一届纳米纤维素材料国际研讨会”,2019 年5 月,在天津举办了“第二届纳米纤维素材料国际研讨会”以及2021 年将要在广州举办的“第三届纳米纤维素材料国际会议”,加强了国内科研机构和企业与国际先进同业的交流与合作。随着国家的大力支持和科研人员的不懈努力,相信我们一定能够实现纳米纤维素绿色高效的工业化制备和商业化应用。

纳米纤维素是一种在世界范围内广泛应用的新型纳米材料,从生物领域到非生物领域都具有广泛的应用。纳米纤维素制备最主要的问题是需要极大的能耗,虽然能够通过预处理方式降低所需的能耗,但是预处理可能对纤维素造成过度降解,并且工业化生产中预处理不可避免的对环境造成污染。现阶段,具有规模化制备纳米纤维素的企业基本还在使用无机强酸水解、TEMPO 氧化等污染严重和高能耗的方法,因此开发绿色环保和高效制备的技术将会是纳米纤维素未来发展的主要方向。纳米纤维素出色的机械性能、循环可再生性和无毒可降解性能够应用于建筑行业的增强材料、组织工程生物支架材料、气体传感与分离领域及空气与水净化领域,将成为造福人类不可或缺的重要资源。