深水水合物层固井低水化热水泥浆体系研究及应用*

2020-10-18张俊斌陆永伟

张俊斌 李 彬 金 颢 陈 宇 陆永伟 汪 蕾

(1.中海石油深海开发有限公司 广东深圳 518067;2.中海油田服务股份有限公司油田化学研究院 河北三河 065201;3.中海油田服务股份有限公司深圳分公司 广东深圳 518067)

天然气水合物在全球分布广泛,资源密度高,因而具有极高的资源价值和广阔的开发前景,成为未来深水油气开发的热点[1]。深水固井技术是深水油气资源高效、经济和安全开采的前提条件和重要保障,但是针对水合物层的深水固井技术存在许多亟待解决的问题,一方面水泥浆水化大量放热,以致水合物层井眼周围温度上升,极易诱发水合物分解释放大量气体,影响固井质量,存在井喷风险;另一方面低温、低地层破裂压力环境下油井水泥水化速度慢,水泥石强度发展缓慢,容易造成环空气窜和候凝时间的延长,无法满足深水固井短候凝时间及防窜等要求[2-5]。因此,构建一套适合深水水合物层固井的水泥浆体系,对于保证深水水合物的安全高效开发具有重要意义。

针对深水表层的水合物层固井,常规的水泥浆体系由于水化放热量大导致水合物层的吸热分解,从而引发窜流等问题,目前行业通常采用低水化热水泥浆技术来解决这一技术难题。低水化热水泥浆一般通过3种方式实现[6]:①加入矿渣、粉煤灰等低水化热胶凝材料来降低水泥比例;②加入有机相变材料降低水泥浆放热;③使用高贝利特低热水泥。通过降低高放热物质比例或者吸收放出热量来避免水泥浆集中放热,引起水合物层受热分解。但是,对于构建的低水化热水泥浆体系,如何确定该体系下的水化放热量是否使水合物层不发生分解,目前尚未有明确的评价方法。

针对上述问题,本文通过引入低水化热非水泥基胶凝材料来降低水泥浆的水化放热,构建了适用于深水水合物层固井的低水化热水泥浆体系,并采用物理模拟的方法,利用水合物分解装置进行深水水合物层固井模拟实验,验证了所构建体系的可行性,对于后续开发与评价水合物层固井水泥浆体系具有参考意义。

1 深水水合物层固井面临的技术挑战

1)水合物分解引发窜流。固井过程中水泥浆水化放热,容易导致井周地层水合物吸热分解,形成局部高压气、水带。当水合物短时间内分解速度较快且分解量较大时,产生的高压游离气、水将会侵入水泥浆中形成侵入裂隙,甚至产生窜流通道,影响固井质量。

2)深水浅部地层安全作业窗口窄。海洋深水地层压实程度较低,使得地层承压能力减弱,尤其在有水合物层存在的情况下,地层压实视情况更差,这将使得地层孔隙压力与破裂压力之间的安全作业窗口变窄,一般低于0.12 g/cm3,很容易发生井漏。因此在深水表层固井过程中,要求水泥浆能够实现低密度调节,平衡窄压力窗口的地层压力,降低漏失风险。

3)深水低温水泥石强度发展缓慢。海水温度随深度的增加而不断降低,当水深超过2 000 m时,海底泥线温度降至4℃甚至更低,然而深水低温环境下水泥水化速率低,并且低密度与低水化热的性能要求会对水泥石的抗压强度产生影响,使得候凝时间增加,短时间内无法满足下部钻进要求。

4)降低水化热与提高水泥石强度存在矛盾关系。对于深水水合物层固井,防止水合物层受热分解需要降低水泥浆水化放热量,而降低水化热会影响水泥石抗压强度,从而降低作业时效,增加作业成本。因此,需要处理好将降低水化热与提高水泥石强度之间的关系。

2 低水化热水泥浆体系研究

本文采用加入低热非水泥基材料的方法,通过引入具有火山灰活性的胶凝材料取代部分水泥,运用碱激发胶凝材料的原理,在不显著影响水泥石抗压强度的条件下降低水泥浆的水化放热量。

2.1 油井水泥研选

固井过程中水泥浆的放热量主要来源于水泥水化放热,因此需要选择一种水化热较低的水泥进行体系构建。油井水泥主要成分为硅酸三钙(C3S)、硅酸二钙(C2S)、铝酸三钙(C3A)和铁铝酸四钙(C4AF),其中,C3S含量可占总量的50%以上,相较于其他3种矿物成分,C3S是水泥浆水化热的主要贡献者,一般情况下,其水化放热比较集中,在水化的初始阶段很快到达放热高峰,水泥浆的温度随后也达到了最高值[7-12]。

基于国内海上深水固井现场常用的G级油井水泥山东水泥与嘉华水泥,室内研究对比了不同厂家油井水泥的水化放热情况。由表1可以看出,山东水泥的C3S含量明显低于嘉华水泥,并且从水化放热数据(图1)来看,山东水泥的水化放热量明显低于嘉华水泥。因此,优选山东水泥作为低水化热水泥浆体系的适用水泥。

表1 鲍格(R.H.Bogue)法计算4种矿物和硫酸钙的矿物百分含量Table1 Percentage of minerals in oil well cement(R.H.Bogue) %

图1 不同厂家的G级油井水化放热量Fig.1 G-class oil well cement hydration heat release from different manufacturers

2.2 低水化热非水泥基胶凝材料研究

室内通过研制形成一种具有火山灰活性的胶凝材料PC-BT5,主要化学成分为SiO2、Al2O3、Fe2O3、硅酸盐等,在使用中通过替代部分油井水泥,降低水泥浆凝固过程中释放的热量,达到低水化热的目的。室内为评价低水化热材料的性能,将研制的低水化热材料PC-BT5、目前固井中常用的低水化热材料粉煤灰(FA)、矿渣(SLAG)、微硅(SF)、偏高岭土(MK)[13]配制成水泥浆,对其性能进行了实验评价。水泥浆配方为山东水泥+淡水+低水化热材料+降失水剂+早强剂+消泡剂(水泥浆密度为1.50 g/cm3)。实验结果如表2所示。

表2 低水化热材料的性能对比Table2 Performance comparison of low hydration heat materials

从表2数据可以看出,由纯水泥、SF、MK得到的水泥石抗压强度虽然高于其他3种,但是水化热较大,而低水化热材料PC-BT5水化放热与FA、SLAG均处于较低水平,但水泥石抗压强度明显高于这两种材料,并且能够满足现场施工需求(现场要求水泥石抗压强度大于3.5 MPa)。因此,研制的低水化热材料PC-BT5性能优良,适用于深水水合物层固井水泥浆体系的构建。

2.3 低水化热水泥浆体系构建

深水水合物层一般位于浅层,处于低温、低地层破裂压力环境。以我国南海某深水区块为例,井底循环温度20℃,井底静止温度30℃,水合物层温度为12℃,压力11 MPa,要求水泥浆密度1.5 g/cm3。据此建立适合深水水合物层固井的低密低水化热水泥浆体系。

根据实验条件和结合现有实验材料,选择具有控制滤失和防止气窜双重功能的高分子聚合物类降滤失剂PC-G86L作为本体系的降滤失剂,选择能够有效降低水泥浆密度并且不参与水泥水化反应、具有隔热效果的人造空心玻璃微珠PC-P62S作为减轻剂,构建了深水水合物层固井水泥浆体系,基础配方为:100%山东水泥+40%PC-BT5+8%PCP62S+7%PC-G86L+3%早强剂+0.25%消泡剂。

2.4 低水化热水泥浆性能评价

2.4.1 常规性能评价

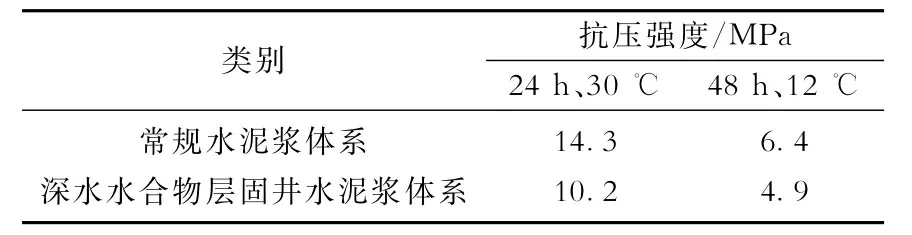

深水水合物层固井水泥浆体系的常规性能见表3。从表3数据可以看出,本文所构建的水泥浆体系具有良好的流变性,失水可控,井底静止温度条件下24 h抗压强度为10.2 MPa,水合物层位温度条件下48 h抗压强度为4.9 MPa,满足施工要求(现场要求水泥石抗压强度大于3.5 MPa)。

表3 深水水合物层固井低水化热水泥浆体系常规性能Table3 Performance characteristics of the low hydration heat cement slurry system for the cementing of deepwater hydrate layer

2.4.2 防窜性能评价

通过开展超声波水泥强度分析实验,测试了水泥浆的抗压强度发展曲线,结果以24 h UCA(Ultrasonic cement analyzer)曲线表示,如图2所示。由图2可以看出,构建的低水化热水泥浆体系具有静胶凝过渡时间短(20 min)、水泥石强度高(9.7 MPa)的特点,能够达到防气窜的效果。用扫描电镜观察该体系水泥浆养护24 h后的水泥石微观形貌,养护温度设定为30℃,其微观形貌如图3所示。从图3可以看出,水泥石中人造空心玻璃微珠与水化产物相互连接,整体结构紧凑致密,孔隙和裂缝较少,渗透性低,具有高强度、防气窜等性能。

图2 UCA曲线Fig.2 Curves of UCA

图3 水泥石微观形貌Fig.3 Microscopic morphology of cement stone

2.4.3 水化热性能评价

GB/T 12959—2008《水泥水化热测定方法》规定可以通过溶解热法和直接法测量水泥浆水化热。本文使用TAM Air水泥水化热测量仪测定水泥浆的水化放热规律,同时采用同等密度常规水泥浆体系作为对比,实验步骤为:①配制水泥浆并用干的注射器抽取,注入一定量水泥浆到玻璃安瓿瓶中;②在另一个安瓿瓶中加入质量相等的蒸馏水作为参比;③迅速将安瓿瓶盖上密封盖,用吊钩将样品安瓿瓶和参比安瓿瓶同时放入温度已经恒定的量热仪中。

水泥浆水化放热量实验结果如图4所示,由图4可以看出,常规水泥浆体系3 d水化放热量219 J/g,7 d水化放热量292 J/g;构建的深水水合物层固井水泥浆体系3 d水化放热量142 J/g,7 d水化放热量195 J/g,能够降低水化放热量30%以上。2个体系的抗压强度见表4,从表4可以看出,深水水合物层固井水泥浆体系能够显著降低水泥浆的水化热,同时对抗压强度影响不大。

图4 水泥浆水化放热量Fig.4 Hydration heat release curves of cement slurry

表4 两种体系的水泥石抗压强度对比Table4 Comparison of compressive strength between two cement systems

2.4.4 水合物层固井模拟实验

本文采用物理模拟的方法,基于深水钻井环境,利用中国地质大学(武汉)水合物分解装置[14]进行深水水合物层固井模拟实验(图5)。该装置能够模拟固井过程中水泥环周边水合物地层环境,并且通过测量温度、压力变化判断水合物是否发生分解。

图5 深水水合物层固井模拟实验装置Fig.5 Deepwater hydrate layer cementing simulation experiment device

实验步骤为:①模拟地层:按照该区块水合物层的组分和配比,在实验室进行物理模拟;②生成水合物:将反应釜内温度降至12℃,利用气体增压控制系统将甲烷注入釜内地层腔至11 MPa,以11 MPa的压力恒压保持72 h,完成水合物生成;③注入水泥浆:在釜内环形空间中注入水泥浆并用氮气增压至11 MPa,模拟水合物层固井;④数据监测:记录水泥浆和井周地层温度和压力的变化。实验结果如图6、7所示。

由图6可以看出,常规水泥浆体系在固井模拟实验中,会引起井周水合物层温度压力的明显变化,水合物层发生分解。然而,本文构建的低水化热水泥浆体系在模拟固井过程中(图7),水合物层的温度、压力没有明显变化,进而可判断此配方的固井水泥浆水化不会导致井周水合物分解。因此,该水泥浆体系水化放热量低,能够有效避免井周水合物层的分解释放,满足深水水合物层固井技术要求。

图6 井周水合物层温度压力分布图(常规水泥浆体系)Fig.6 The temperature and pressure distribution of the hydrate layer(high hydration heat cement slurry system)

图7 井周水合物层温度压力分布图(低水化热水泥浆体系)Fig.7 Temperature and pressure distribution of the hydrate layer(low hydration heat cement slurry system)

3 现场应用

针对我国南海某区块A井存在的深水表层水合物层,现场应用本文所构建的低水化热水泥浆体系。A井为直井,完钻井深2 675 m,该井井身结构φ914.4 mm钻头×175 m(φ762 mm套管×175 m)+φ444.5 mm钻头×700 m(φ339.7 mm套管×695 m)+φ311.1 mm钻头×2 675 m(φ244.5 mm套管×2 670 m),其中水合物层采用1.58 g/cm3密度低水化热水泥浆作为首浆进行封固,水泥浆上返至泥线,尾浆采用1.90 g/cm3早强水泥浆进行固井,保证下部套管鞋处24 h抗压强度高于14 MPa。整个固井作业施工顺利,固井质量优,未发生水合物分解引发的气窜问题。

4 结论

1)通过油井水泥研选、低水化热非水泥基胶凝材料研究构建了深水水合物层固井低水化热水泥浆体系,性能评价表明,所构建的低水化热水泥浆体系具有低温条件下放热量低、抗压强度满足施工要求等优良特性,可避免水合物层发生分解。

2)南海某深水井水合物层固井应用结果表明,采用本文所构建的低水化热水泥浆体系进行水合物层固井作业顺利,未发生水合物分解引发气窜等问题,具有较好的推广应用价值。