无表面修饰PVA纤维增强高韧应变硬化水泥基复合材料的性能研究

2020-10-17张亚男潘莉莎徐树英张玉苍

张亚男,臧 栋,林 常,潘莉莎,徐树英,张玉苍

(1.海南大学化学工程与技术学院,海口 570228;2.集美大学食品与生物工程学院,厦门 361021)

0 引 言

纤维增韧是控制水泥基材料开裂以及提高其韧性的有效途径。高韧纤维增强水泥基复合材料通常指在直接拉伸条件下呈现应变硬化特征,或者弯曲测试条件下呈现挠度硬化特征的纤维增强水泥基复合材料[1-4]。这种材料具有优越的延展性和韧度,在提高建筑的抗震、抗腐蚀、自修复能力等方面具有重要的应用前景[5-7]。然而,高韧水泥基复合材料,大多以水泥净浆或者水泥砂浆为基体,其中不包含粗骨料,因此,其制备过程所需水泥用量偏高。水泥生产过程需要高温煅烧,能耗大,CO2排放量大。降低水泥用量,不仅可以提高经济效益,同时也可以降低环境代价,对人类社会的可持续发展具有重要意义。利用工业废弃物,例如粉煤灰、矿渣、硅灰等取代部分水泥,是降低水泥用量的一种有效途径。另外,通过合理设计,这些矿物掺合料不仅能降低水泥基材料的生产成本,还可以改进材料的性能[8]。

另外,目前制备高韧应变硬化水泥基复合材料(SHCC)通常使用日本生产的商品代号为REC的PVA纤维,这是一种表面经过处理的PVA纤维,其表面裹覆了一层油,以便降低PVA纤维与水泥基体之间的界面作用[9]。国内生产的高强度高模量PVA纤维,大都表面未经处理。采用表面无处理的PVA纤维所制得的水泥基复合材料,通常只呈现出不到0.5%的极限拉伸应变值,因而表面未处理的PVA纤维常被认为不适于配制高韧SHCC[9-10]。由于水泥基体可由水泥、细沙、矿物掺合料、化学助剂等多种不同组分构成,其本身就是一个复杂的多元体系。当这种基体组成发生变化时,其和纤维的界面作用也会发生相应的变化。目前用于配制高韧SHCC的PVA纤维,其表面涂油处理是基于传统水泥为单一粘结料的水泥基材料而进行的设计[9-10]。这种表面处理是否广泛适用于其他具有不同组成的体系,至今没有明确的定论。目前,仅有极少数文献[11]尝试通过调节基体配合比来制备无表面修饰PVA纤维增强高韧SHCC,鉴于水泥基体原材料来源的多样性和配合比的千变万化,有必要对这方面进行更多更系统的探究。本研究通过三点弯曲和直接拉伸试验,研究国产无表面修饰PVA纤维在掺粉煤灰水泥基体中的增韧作用,实现无表面修饰PVA纤维增强高韧SHCC的制备,有效降低SHCC的生产成本,也有利于其在建筑行业的广泛应用。

1 实 验

1.1 原材料

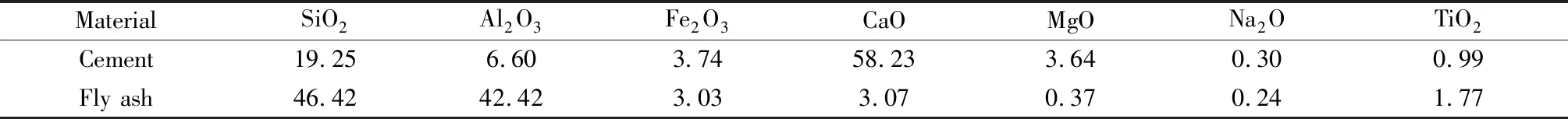

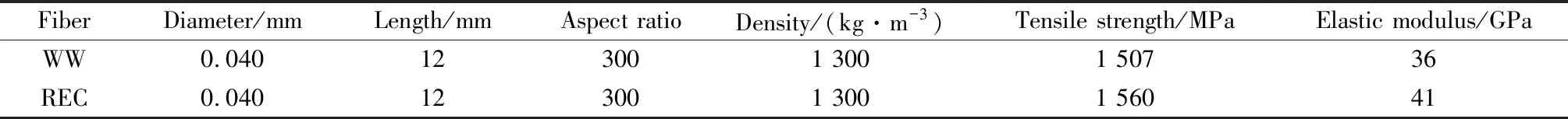

粉煤灰来自河北省石家庄华能电厂,水泥是海南蓝岛环保产业股份有限公司生产的P·O 42.5普通硅酸盐水泥。对水泥和粉煤灰进行X-射线荧光分析(XRF),其化学组成如表1所示。使用两种PVA纤维:一种是安徽皖维高新材料股份有限公司生产的高强高模PVA纤维,代号WW,其表面无涂油处理;另一种是日本生产的PVA纤维,代号REC,其表面经过涂油处理。纤维外观如图1所示,其物理性质如表2所示。减水剂是秦奋建材生产的均衡性型聚羧酸基减水剂。

图1 PVA纤维照片Fig.1 Pictures of PVA fibers

表1 水泥和粉煤灰的主要化学组成Table 1 Main chemical composition of cement and fly ash /wt%

表2 PVA纤维性质Table 2 Properties of PVA fibers

1.2 制备方法

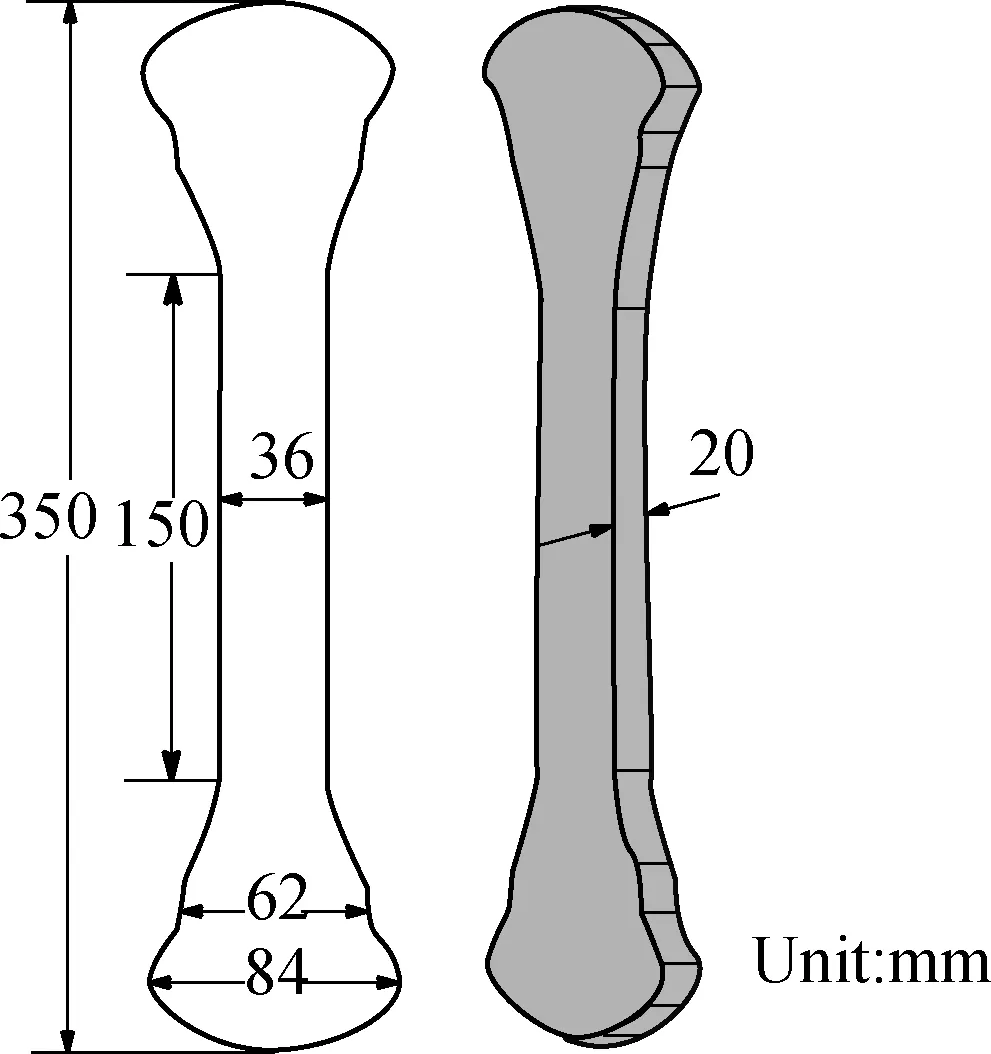

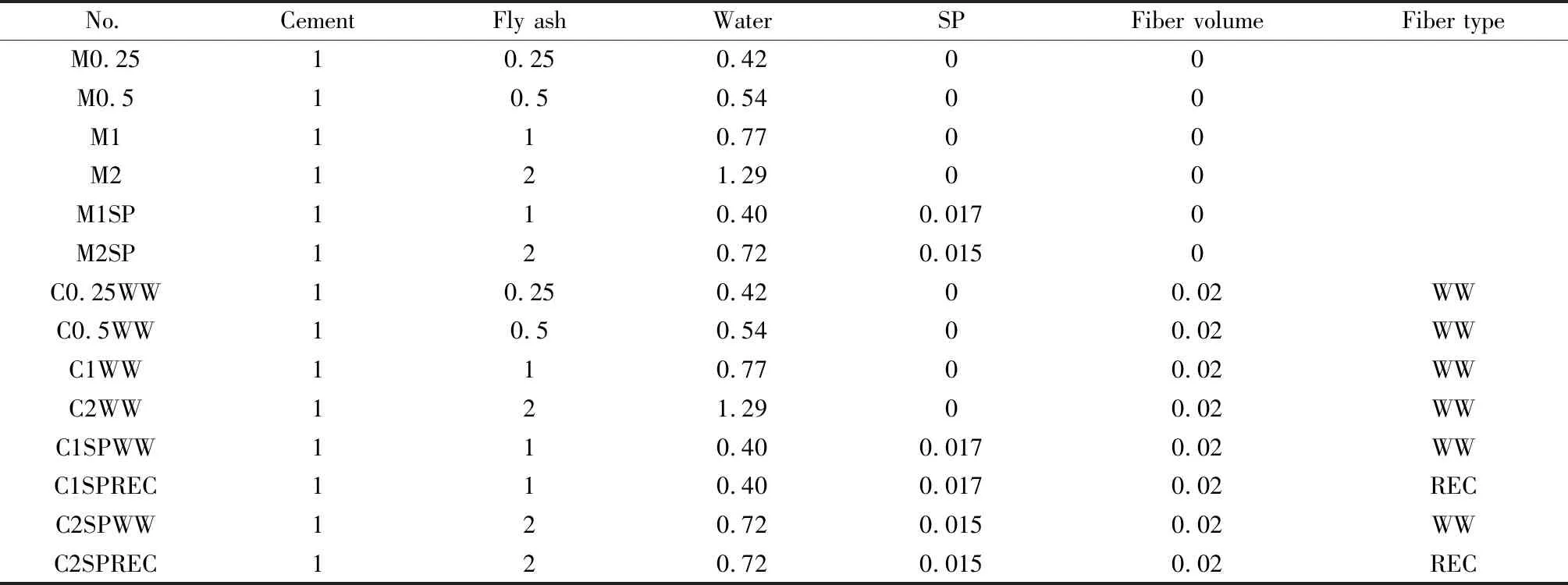

试件的配合比如表3所示。纤维按照体积分数计算,其他组分均为质量比。制备试件的过程如下:将定量的水泥、粉煤灰放入搅拌锅中,用(ISO-679)JJ-5型水泥胶砂搅拌机搅拌1~2 min,然后加入水继续搅拌2~3 min,得到净浆拌和物,将拌和物灌注到模具中,24 h后拆模,养护至28 d,即得到基体材料的抗压试件。复合材料制备过程与上述基体试件的制作方法类似,在加水搅拌形成净浆拌和物后,在搅拌的同时,缓慢加入纤维,1~2 min内加完纤维,再搅拌2~3 min,得到复合材料拌和物。抗压试件为边长50 mm的立方体;抗折试件为等截面梁,其尺寸为160 mm×40 mm×40 mm;拉伸试件是狗骨形试件,尺寸如图2所示。试件在20 ℃、95%湿度条件下养护。

图2 拉伸试件尺寸图Fig.2 Dimension of tensile direct

表3 试件的配合比Table 3 Mix proportion of specimens

实验编号规则如下:无纤维增强的基体材料以“M”来命名,纤维增强复合材料以“C”来命名,随后的数字代表着水泥与粉煤灰质量比,“SP”代表配比中有减水剂,如无“SP”则表示配比中无减水剂,最后是纤维代号。例如,“M0.25”代表水泥-粉煤灰质量比为0.25的基体材料,“C1WW”代表水泥-粉煤灰质量比为1且无减水剂的WW纤维增强复合材料,“C1SPREC”代表水泥-粉煤灰质量比为1 且有减水剂的REC纤维增强复合材料。

1.3 测试方法

用游标卡尺测量立方体试件的尺寸,并称量其质量,即可得试件密度。在YAW-2000B微机控制电液伺服压力试验机上进行抗压强度测试,加载速率为1.0 kN/s。三点弯曲测试在WDW-100T微机控制电子万能试验机上进行,如图3所示,加载速度为0.2 mm/min。直接拉伸测试也在WDW-100T微机控制电子万能试验机上进行,如图4所示,加载速度为0.1 mm/min,用一对直线位移传感器(LVDT)测量形变。每种情况至少测试2个试件。

图3 三点弯曲测试装置Fig.3 Setup for three-point bending test

图4 直接拉伸测试装置Fig.4 Setup for direct tensile test

根据纤维增强水泥基复合材料的荷载-挠度曲线特征,可将纤维增强水泥基复合材料分为挠度硬化水泥基复合材料(DHCC)和挠度软化水泥基复合材料(DSCC),如图5所示。DHCC的荷载-挠度曲线包括三个阶段:线性阶段、挠度硬化阶段和挠度软化阶段,而DSCC的荷载-挠度曲线仅包括线性阶段和挠度软化阶段,没有挠度硬化阶段。本研究着重分析了荷载-挠度曲线上三个特征点:初裂点(FC)、峰值点(MOR)和残余点(RP)。初裂点是指线性阶段结束,非线性阶段开始所对应的转折点,即第一个斜率为0的点;峰值点是指达到峰值荷载时对应的点;本文定义残余点为荷载下降到1.5 kN时所对应的点。

图5 荷载-挠度示意图Fig.5 Diagram of load-deflection

根据式(1)计算出相应点的抗折强度f:

(1)

式中:P为最大荷载;l为跨距;b为梁截面的宽;h为梁截面的高。

韧度是指荷载-挠度曲线中由原点到某一特征点的积分所得面积,代表了材料吸收能量的能力。初裂点所对应的强度、挠度、韧度分别为初裂强度(fFC)、初裂挠度(δFC)、初裂韧度(Tf),峰值点所对应的强度、挠度、韧度分别为峰值强度(fMOR)、峰值挠度(δMOR)、峰值韧度(Tu),残余点所对应的强度、挠度、韧度分别为残余强度(fRP)、残余挠度(δRP)、残余韧度(Tr)。如图5所示,PFC代表初裂点时的荷载值,PMOR代表峰值点的荷载值,PRP代表残余点的荷载值。

2 结果与讨论

2.1 基体材料的抗压强度和密度

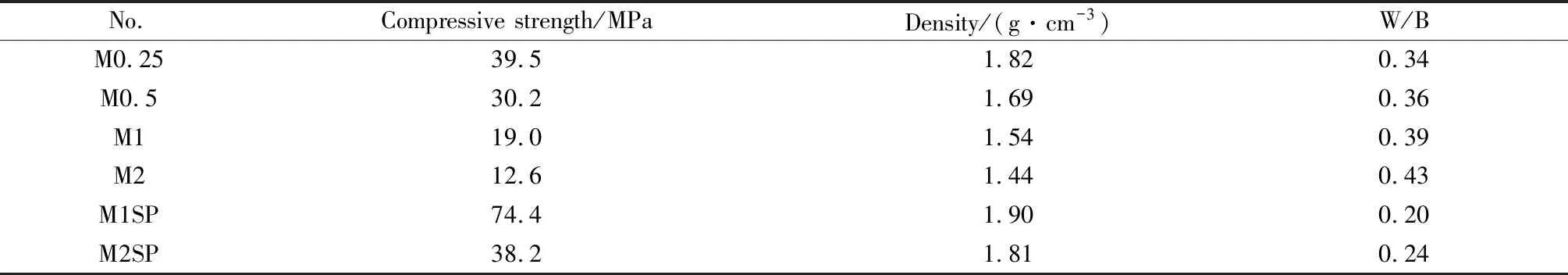

由于纤维的体积掺量仅为2%,由混合法则可知,低掺量的纤维对复合材料的抗压强度影响极其微弱,即复合材料的抗压强度与基体的抗压强度相差甚小。另外,基体强度是决定纤维增强复合材料能否出现应变硬化和多缝开裂特征的一个重要因素。因此,先测试了含不同掺量粉煤灰的基体材料的28 d抗压强度,如表4所示。由表可知,抗压强度随着粉煤灰掺量的增多而降低。在无减水剂的基体材料中,当粉煤灰掺量为 20%和33%时(M0.25和M0.5),基体的28 d抗压强度仍可达30 MPa以上,粉煤灰掺量增至50%和67%时(M1和M2),试件的28 d抗压强度均在20 MPa以下。然而,在含减水剂的配比中,减水剂可以明显降低水胶比,显著提高基体的强度,即使粉煤灰掺量增至50%和67%时(M1SP和M2SP),试件强度分别为74.4 MPa和38.2 MPa,可满足大部分建筑工程的强度需求。表4还列出了基体材料的密度,水泥和粉煤灰的密度分别为3.11 g/cm3和2.17 g/cm3,即粉煤灰的密度比水泥的小,因而,材料密度随着粉煤灰掺量的增多而降低。

表4 基体材料的抗压强度与密度Table 4 Compressive strength and density of matrices

2.2 三点弯曲试验

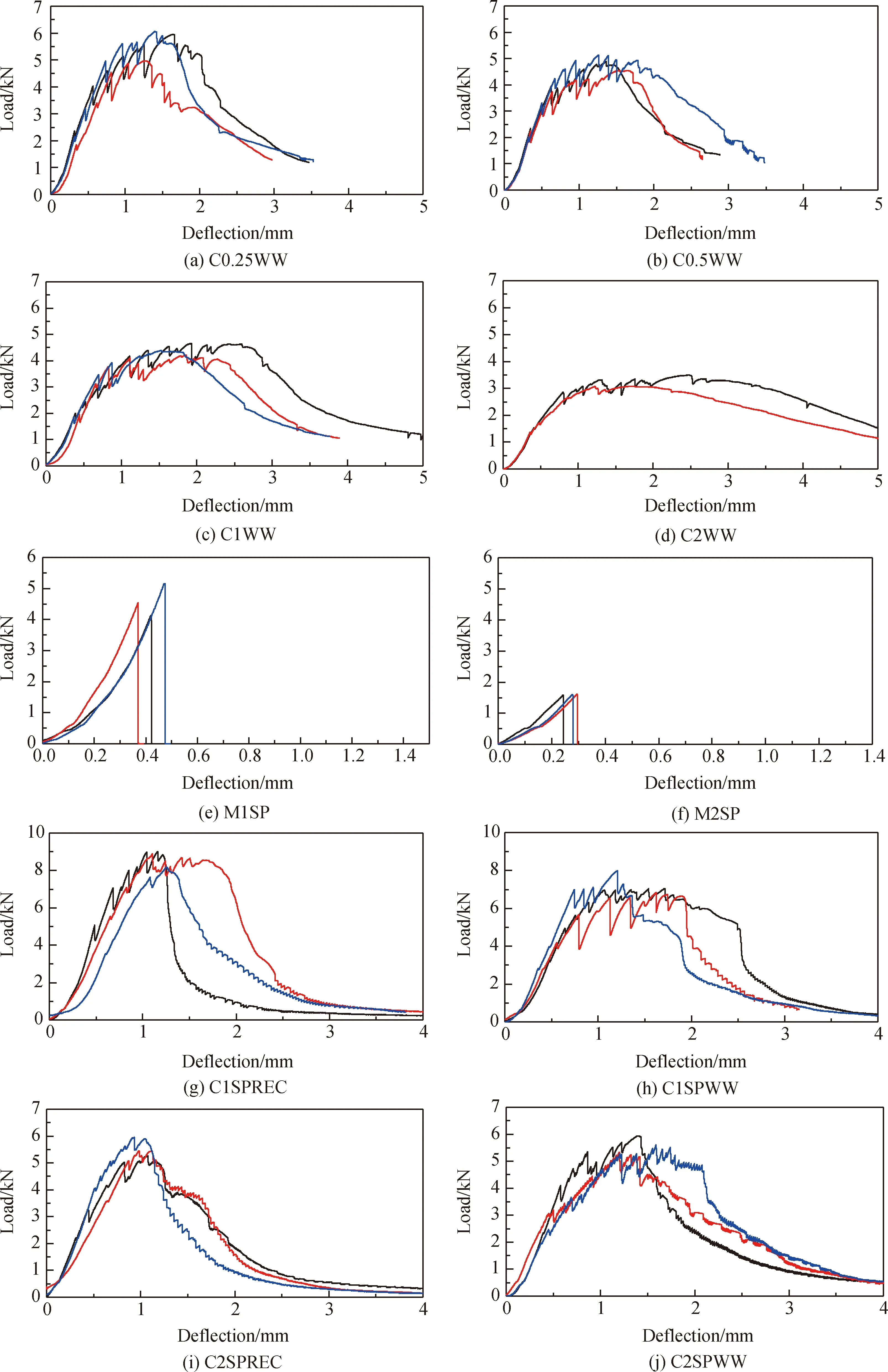

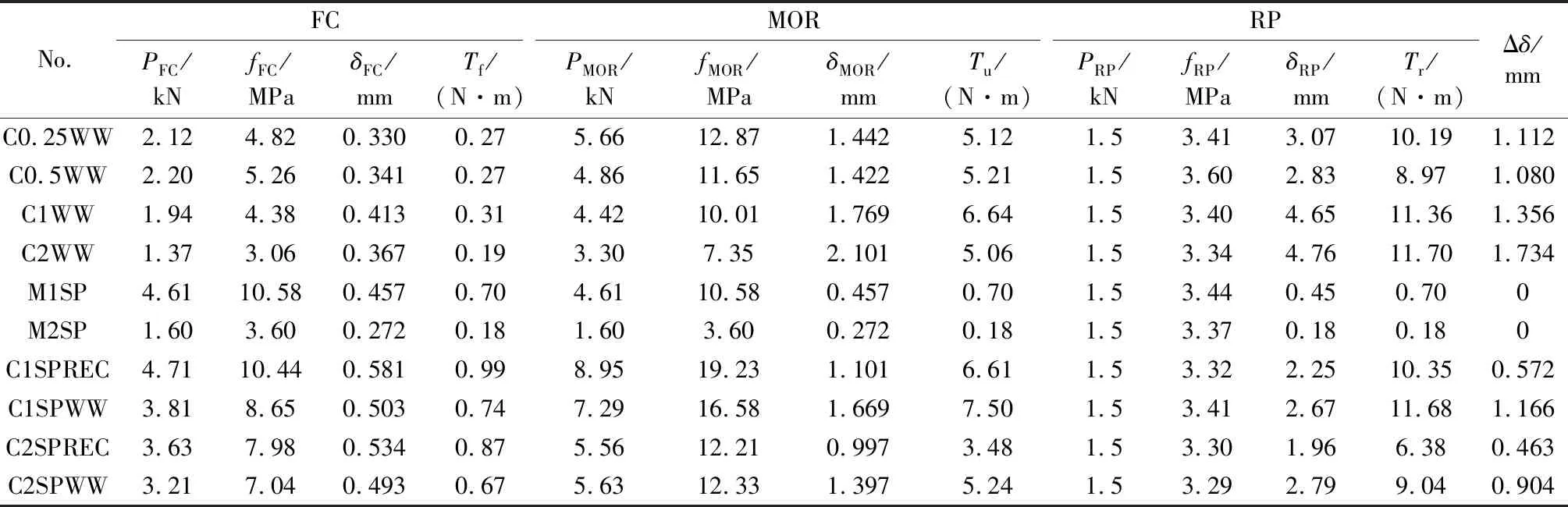

由三点弯曲试验测得不同配合比复合材料的荷载-挠度曲线,如图6所示。根据所得的荷载-挠度曲线,分析曲线上特征点所对应的挠度、强度、韧度等,分析结果如表5所示。

图6 复合材料的荷载-挠度曲线Fig.6 Load-deflection curves of composites

表5 复合材料的荷载-挠度曲线的特征数值Table 5 Characteristic values of load-deflection curves of composites

2.2.1 荷载-挠度曲线

由图6可以看出,纤维增强复合材料的荷载-挠度曲线均呈现三个阶段:线性阶段、挠度硬化阶段和挠度软化阶段,即均属于挠度硬化水泥基复合材料,具有明显的挠度硬化和多缝开裂的特征。而无纤维增强的基体材料呈现典型的脆性断裂,在达到峰值荷载后,立即失去全部承载能力,如图6(e)和6(f)所示。而在纤维增强复合材料的荷载-挠度曲线的挠度硬化阶段,荷载依然呈上升的趋势,每个裂缝的生成,引起一次荷载震荡,伴随着多缝开裂现象,形成荷载震荡上升的挠度硬化特征。在这个阶段,纤维桥联着裂缝,起着增强增韧的作用。此外,低掺粉煤灰复合材料的荷载能力较大,在挠度硬化阶段,荷载震荡幅度较大,而高掺粉煤灰复合材料的荷载能力较小,在挠度硬化阶段所呈现的荷载震荡幅度较小,挠度硬化阶段曲线较平滑。在达到峰值点后,荷载-挠度曲线进入挠度软化阶段,荷载逐渐下降,纤维主要处在拔出阶段。高掺粉煤灰复合材料所对应的荷载-挠度曲线在挠度软化阶段,荷载下降速度较为缓和。

2.2.2 弯曲强度

水泥基复合材料的初裂强度主要体现了基体的抗折强度,峰值强度可衡量复合材料的抗折强度。由表5可知,无减水剂的复合材料的初裂强度值变化不大,在3.06~5.26 MPa之间。随着粉煤灰掺量的增加,复合材料的峰值强度稍有下降,在粉煤灰掺量不超过50%时,复合材料的峰值强度保持在10 MPa以上。由表5也可以看出,相同粉煤灰掺量时,使用减水剂的纤维增强复合材料与无减水剂的情况相比,初裂强度和峰值强度都明显增高。由图6可知,水泥基复合材料均呈挠度硬化特征,正是因为在挠度硬化过程中,荷载依然不断上升,从而使得复合材料的峰值强度远高于初裂强度。

水泥与粉煤灰质量比为1的时候,用REC纤维增强的梁峰值强度最高,达到19.23 MPa,其次是用WW纤维增强的梁,值为16.58 MPa;水泥与粉煤灰质量比为2时,用WW纤维增强的梁峰值强度为12.33 MPa,略高于REC纤维增强的梁。基体材料初裂点即峰值点,初裂强度即为峰值强度。

2.2.3 挠度

初裂挠度(δFC)主要体现了基体的延展性,由表5可以看出,试件的初裂挠度均很小,在0.2~0.6 mm之间,体现了水泥基体的脆性特征。峰值挠度(δMOR)反映了复合材料的延展性,所得复合材料的峰值挠度在1.0~2.1 mm之间,远高于相应的初裂挠度值。这主要是因为在挠度硬化阶段,发生多缝开裂,桥联着各个裂缝的纤维,被拉伸延长,使得复合材料呈现出较好的延展性。WW纤维增强的梁(C1SPWW和C2SPWW)的峰值挠度与REC纤维增强的梁(C1SPREC和C2SPREC)相当,甚至更高,说明在合适的配比下,用无表面修饰的PVA纤维可制得高韧水泥基复合材料。

表5中的挠度差值(Δδ)为峰值挠度与初裂挠度的差值,体现了挠度硬化阶段对峰值挠度的贡献,纤维增强复合材料的挠度差值在0.463~1.734 mm之间。粉煤灰掺量67%且无减水剂的复合材料峰值挠度值最大,挠度差值也最大,达1.734 mm。

2.2.4 韧度

韧度主要体现材料吸收能量的能力。残余韧度(Tr)可以体现复合材料的总韧度。Tf/Tr、(Tu-Tf)/Tr、(Tr-Tu)/Tr分别衡量线性阶段、挠度硬化阶段、挠度软化阶段的韧度贡献,结果如表6所示。由表5和表6可知,复合材料的初裂韧度值都极小,在0.19~0.99 N·m之间,占总韧度值的2%~14%,这也体现了水泥基体的脆性特点。然而,复合材料的峰值韧度可高达7.50 N·m,挠度硬化阶段的韧度贡献为41%~58%,体现出了纤维的显著增韧作用,其残余韧度可以达11.68 N·m,挠度软化阶段的韧度贡献为36%~57%。由此可见,复合材料的韧度主要源自挠度硬化阶段和挠度软化阶段。加减水剂时,WW纤维增强复合材料的峰值韧度与REC纤维增强复合材料相当。在粉煤灰掺量高达50%或67%时,挠度软化阶段对总韧度值的贡献有所增加,最高贡献值可达57%。这主要是因为高掺粉煤灰复合材料在挠度软化阶段,荷载下降过程比较平缓(见图6)。而基体材料初裂点即为峰值点,所有的韧度都来源于线性阶段。

表6 不同阶段的韧度贡献Table 6 Toughness of different stage of curves

2.2.5 断裂模式

图7展示了粉煤灰掺量为67%且加减水剂时基体材料和复合材料的断裂模式。由图7可知,无纤维增强的基体梁呈现典型的脆性断裂特征,只出现一条平整的裂缝,而用纤维增强的梁呈现多缝开裂现象,伴随着相应的挠度硬化特征。这表明,用无表面修饰的PVA纤维可制得具有多缝开裂特征的高韧水泥基复合材料。

图7 不同复合材料断裂模式Fig.7 Fracture modes of different composites

2.3 直接拉伸试验

由前面的弯曲试验结果可知,粉煤灰掺量为67%并且使用减水剂时,REC纤维增强的复合材料与WW纤维增强的复合材料均具有较高的强度,同时具有较好的延展性。测试这两组复合材料的直接拉伸性能,结果如图8所示。试件的开裂模式如图9所示。直接拉伸试验所得结果如表7所示,其中平均极限裂缝宽度=极限拉应变×150 mm/测试范围内裂缝条数,平均极限裂缝间距=150 mm/测试范围内裂缝条数。

图8 粉煤灰掺量67%复合材料应力-应变曲线Fig.8 Stress-strain curves of composites with a fly ash content of 67%

图9 直接拉伸试件断裂模式Fig.9 Fracture modes of direct tensile specimens

由图8和图9可知,REC与WW纤维增强的复合材料均表现出显著的应变硬化行为,试件呈现多缝开裂现象。由图8和表7可知,REC纤维和WW纤维增强SHCC的直接拉伸极限应变均可稳定地达到3%以上,拉伸强度分别为5.00 MPa和4.74 MPa,平均极限裂缝宽度分别为0.25 mm和0.24 mm,平均极限裂缝间距分别为5.56 mm和5.77 mm。

表7 复合材料直接拉伸结果Table 7 Direct tensile results of composites

2.4 粉煤灰的作用

粉煤灰在设计高韧SHCC中主要有以下作用:(1)在减水剂有效控制水胶比的情况下,通过调节粉煤灰的掺量,可以有效调节基体强度,以满足制备高韧SHCC强度条件;(2)粉煤灰的球形颗粒特征和粒度分布,其可以有效调节新拌和物的工作性和稠度,从而有助于纤维的均匀分散,有利于制备高韧SHCC;(3)粉煤灰是燃煤得到的副产物,由于燃烧不充分,粉煤灰通常含有残余碳,在混合过程中,残余碳会吸附在PVA纤维表面,充当润滑剂的作用,降低纤维与基体之间的界面作用力[12]。因此,在高掺粉煤灰的合理配比中,用无表面修饰的PVA纤维也可以制得延展性优良的高韧SHCC。

3 结 论

(1)利用掺粉煤灰水泥基体和无表面修饰的国产PVA纤维,可以制得高韧SHCC。粉煤灰掺量为67%且使用减水剂时,所研制的由无表面修饰的国产PVA纤维增强SHCC,呈现显著的应变硬化和多缝开裂特征,其直接拉伸极限应变可稳定地达到3%以上,与表面经涂油处理的进口PVA纤维增强SHCC相当。

(2)掺粉煤灰水泥净浆基体材料的抗压强度和密度均随着粉煤灰掺量的增高而降低。可通过调节粉煤灰的掺量,结合减水剂对水胶比的控制,制得特定强度的水泥基体,从而有利于设计多缝开裂的SHCC。利用减水剂有效控制水胶比时,粉煤灰掺量即使高达67%,仍可以得到抗压强度较高,同时也适用于配制SHCC的基体。

(3)三点弯曲试验结果也表明在掺粉煤灰水泥基体中,无表面修饰的PVA纤维具有良好的增韧效果,所得的复合材料弯曲性能与表面经涂油处理的PVA纤维增强水泥基复合材料相当。通过分析弯曲试验中纤维在不同阶段的增韧效果,结果表明纤维的增韧作用主要体现在挠度硬化阶段和软化阶段。复合材料的强度变化时,各个阶段纤维增韧作用的比重会发生变化。对于强度较高的复合材料,纤维增韧的作用主要体现在挠度硬化阶段,而对于强度较低的复合材料,挠度软化阶段的纤维增韧作用会明显增加。