石粉含量不同时掺杂S105级矿粉对水泥基材料性能的影响

2020-10-17乔金丽金建星张艳佳

乔金丽,金建星,佘 亮,张艳佳

(1.河北工业大学土木与交通学院,天津 300401;2.河北金泰成环境资源有限公司,邢台 054000)

0 引 言

伴随着天然砂不可再生、日渐减少、品质降低、价格增加等现象,机制砂应运而生,其生产可以在当地取得原材料,既节约了成本,同时质量可控、稳定。因此,混凝土中应用机制砂是必然趋势。目前国内应用机制砂混凝土普遍在C30~C60,相比之下,C80机制砂混凝土的研究和应用较少。

相关学者发现在一定掺量内,粉煤灰、矿粉、硅灰单、双掺时均可以在不同水平上提高混凝土的性能和强度[1-5]。目前以S95级矿粉为主要研究和应用对象,而S105级矿粉应用及与不同掺合料复掺时的研究较少,随着设备、工艺的进步,已可有效控制S105级矿粉的成本。同时机制砂石粉一直是热点话题,一些学者进行了相应试验研究[6-8]。杨玉辉等[9]发现机制砂石粉含量在7%左右时,C80机制砂混凝土流动性较好,强度较高;宁成晋[10]发现机制砂石粉含量低于7%时,C60机制砂混凝土性能较好,而机制砂石粉含量在 7%~10.4%时,混凝土强度达标,但工作性能较差;李北星等[11]则认为C60机制砂混凝土机制砂中石粉可以放宽至10.5%;林基泳等[12]指出机制砂混凝土中机制砂的最佳石粉含量与混凝土强度等级和配合比设计参数存在关联性。所以S105级矿粉掺量变化对水泥基材料性能的影响,以及在机制砂中不同石粉含量下单掺S105级矿粉和在机制砂中石粉含量不变的情况下双掺S105级矿粉与不同掺合料时水泥基材料的性能值得研究。因此,本文引入比强度法以及活性效应强度贡献率,直观描述了S105级矿粉掺量变化对水泥基材料的强度贡献大小,同时研究机制砂中不同石粉含量时单掺S105级矿粉和机制砂中石粉含量不变时双掺S105级矿粉与不同掺合料对C80高强机制砂混凝土的工作性能及力学性能的影响规律。以期为S105级矿粉应用于高强机制砂混凝土提供新的思路,并且为工程应用提供借鉴。

1 实 验

1.1 原材料

水泥:邯郸武安新峰P·O 42.5水泥,比表面积365 m2/kg,3 d和28 d抗压强度分别为26 MPa和52 MPa。

S105级矿粉、超细矿粉:金泰成粉体公司生产,比表面积分别为565 m2/kg和1 160 m2/kg,7 d活性指数分别为100%和115%,28 d活性指数分别为113%和120%。

微珠:河南道特生产,比表面积为3 570 m2/kg,7 d和28 d活性指数分别为88%和108%。

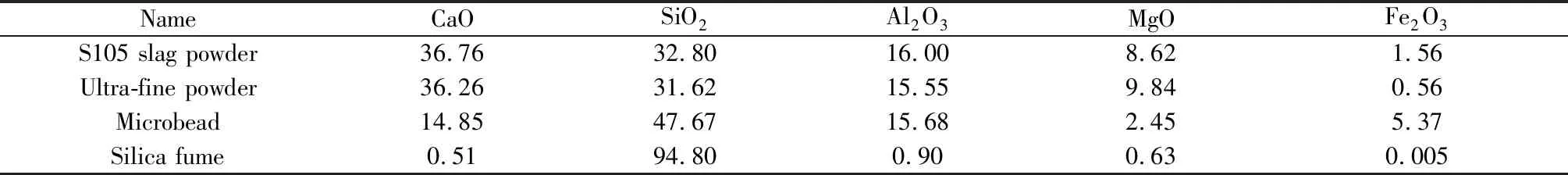

硅灰:石家庄百丰公司生产,比表面积为1 140 m2/kg,颗粒分布D50为6.25 μm。掺合料化学成分如表1所示。

表1 矿物掺合料的主要化学成分Table 1 Main chemical composition of mineral admixtures /%

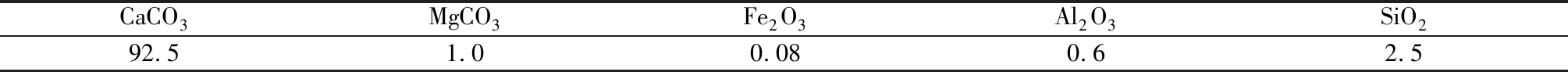

石粉:机制砂粒径小于75 μm的颗粒,其化学性能指标如表2所示。

表2 石粉化学指标Table 2 Chemical indicators of stone powder /%

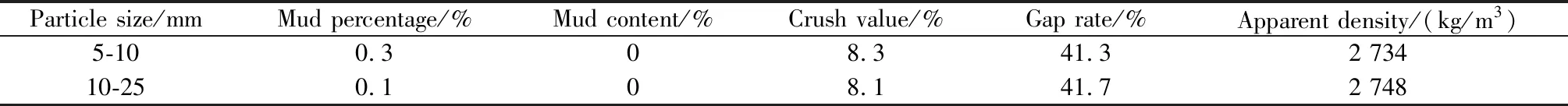

粗骨料:金泰成砂石骨料公司生产的5~10 mm及10~25 mm碎石,其性能指标如表3所示。

表3 碎石性能指标Table 3 Performance indicators of gravel

细骨料:机制砂由石灰石破碎得到,石粉含量7.8%,细度模数2.8,MB值0.8;标准砂采用厦门艾思欧标准砂有限公司生产的中国ISO标准砂。

减水剂:上海巴斯夫聚羧酸高性能减水剂,山东博克聚羧酸减水剂。

1.2 试验方法

按照GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》测试3 d、7 d、28 d、56 d的胶砂抗压强度。按GB/T 14684—2011《建设用砂》测出机制砂中石粉含量,筛出部分石粉进行复配,复配出石粉含量分别为0%、3%、6%、9%、12%、15%的机制砂。按照GB/T 50080—2002《普通混凝土拌合物性能试验方法标准》测定混凝土的坍落度及扩展度,并辅以直观经验判定混凝土拌合物状态的优劣。按照GB/T 50081—2002《普通混凝土力学性能试验方法标准》测定混凝土试件的3 d、7 d、28 d、60 d抗压强度。立方体试件尺寸为150 mm×150 mm×150 mm。

2 结果与讨论

2.1 S105级矿粉对水泥基材料活性效应的影响

为了更好判定S105级矿粉掺量变化对水泥基材料性能的影响,参考蒲心诚教授[13-14]提出的比强度法,对S105级矿粉在胶砂中的活性效应进行分析。选取S105级矿粉掺量范围为15%~25%,S105级矿粉取代水泥比例分别为15%、20%、25%,胶凝材料总质量为450 g,水为225 mL,标准砂为1 350 g。

首先引入水泥对胶砂强度贡献的概念,即某配合比下,不同龄期时单位质量的水泥对该砂胶试件抗压强度贡献的大小,将其定义为水泥胶砂的初始抗压比强度,它等于不同龄期时胶砂抗压强度与水泥用量百分数的比值,其计算公式见式(1);然后将相应龄期内掺有S105级矿粉的胶砂比强度与掺有纯水泥的胶砂比强度的差值定义为该龄期胶砂的活性效应比强度,其计算公式见式(2);最后引入活性效应强度贡献率,可以直观描述S105级矿粉掺量变化对水泥基材料的强度贡献大小,当强度贡献率为正值且数值越大时表明贡献越大,而为负值且数值越大时表明贡献越差,其计算公式见式(3)。

(1)

R比火=R比掺-R比基

(2)

(3)

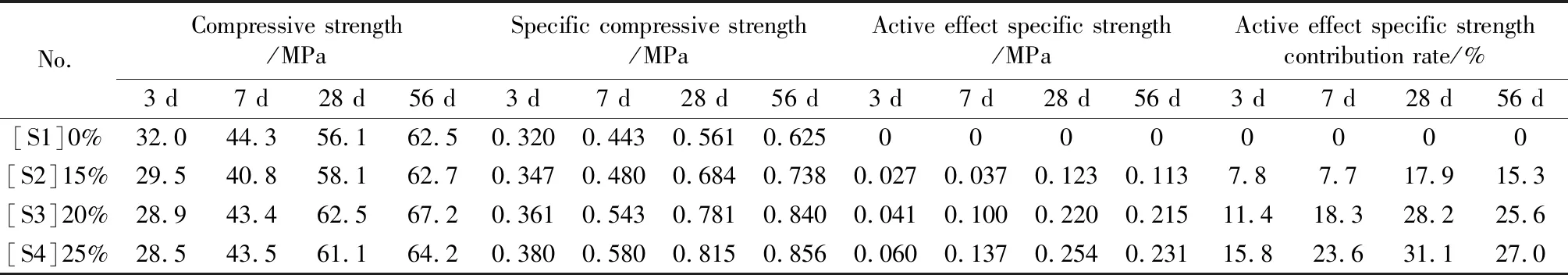

式中:R比为水泥胶砂的抗压比强度,MPa;R为胶砂试件抗压强度绝对值,MPa;q为胶凝材料中水泥用量百分数,%;R比基为纯水泥胶砂比强度,MPa;R比火为胶砂活性(火山灰)效应比强度,MPa;R比掺为含掺合料的胶砂比强度,MPa;P火山为胶砂活性(火山灰)效应强度贡献率,%。通过式(1)~(3)可以计算出S105级矿粉掺量变化对胶砂活性效应的影响,结果如表4所示。

表4 S105级矿粉掺量变化对胶砂活性效应的影响Table 4 Effect of S105 slag powder content change on the activity effect of mortar

由表4可以看出,与纯水泥组相比,3 d、7 d龄期时,随着S105级矿粉掺量的增加,胶砂的抗压比强度略微高于纯水泥组抗压比强度,随着龄期的不断增长,S105级矿粉为胶砂比强度提供了不同水平的增长幅度,且均增长显著,并且随S105级矿粉掺量的增加,抗压比强度逐渐增加。从活性效应比强度可以看出,单掺S105级矿粉时的活性效应均有不同水平的增加,水化反应前期时S105级矿粉的活性效应尚未充分发挥,但随着水化反应进行,28 d、56 d龄期时,S105级矿粉的活性效应开始更好的发挥,活性效应比强度增幅更大。通过表4进一步发现,单掺S105级矿粉时的胶砂活性效应强度贡献率随S105级矿粉掺量的增加而逐渐增大,并且活性效应强度贡献率均为正值,说明单掺S105级矿粉对水泥基材料的活性效应强度贡献率有着积极的促进作用,并随S105级矿粉掺量的增加而逐渐加大,其中当S105级矿粉掺量为25%时,活性效应比强度贡献效果达到较好的水平,与S105级矿粉掺量为20%时相比,3 d、7 d、28 d、56 d活性效应强度贡献率增幅分别为38.6%、28.9%、10.3%、5.5%。

2.2 S105级矿粉机制砂混凝土配合比

通过2.1节S105级矿粉掺量变化对胶砂活性效应的贡献可知,当S105级矿粉掺量为25%时,活性效应处于较好的水平。同时结合相关试验数据,选取C80机制砂混凝土容重为2 550 kg/m3,胶凝材料用量为580 kg/m3,水胶比为0.25,砂率为37%,其混凝土配合比如表5所示。

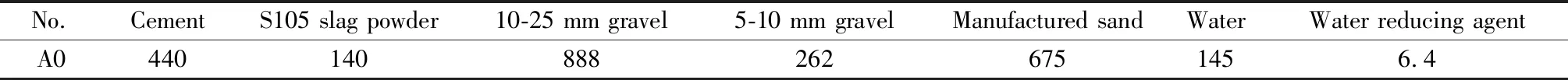

表5 混凝土配合比Table 5 Mix proportion of concrete /(kg/m3)

试配过程中不同的聚羧酸减水剂对混凝土拌合物的工作性能影响不同,如表6所示。

表6 减水剂对混凝土性能的影响Table 6 Effect of water reducing agent on concrete performances

由表6可知,A0组混凝土浆体黏度大,工作性能、力学性能均较差,而A1组明显改善了混凝土的工作性能,坍落度和扩展度得到提升,降低了混凝土浆体黏度,3 d、7 d、28 d抗压强度均有所增加,增幅分别为3.4%、4.8%、9.8%。因此,采用巴斯夫聚羧酸高性能减水剂比博克聚羧酸减水剂更有利于改善机制砂混凝土的工作性能并提高其抗压强度。

2.3 S105级矿粉单掺及与掺合料双掺时混凝土的性能

2.3.1 机制砂中石粉含量不同时单掺S105级矿粉

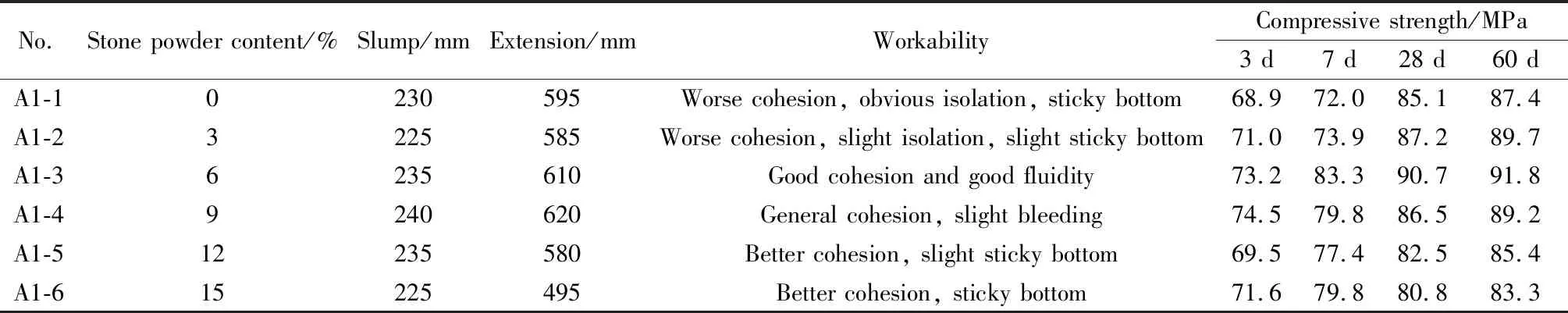

在A1配合比基础上,分别选用复配过的含0%、3%、6%、9%、12%、15%石粉的机制砂,分析单掺S105级矿粉时混凝土的性能,如表7和图1所示。

表7 机制砂中石粉含量不同时混凝土的性能Table 7 Performances of concrete with different content of stone powder in manufactured sand

由图1和表7可知:机制砂中石粉含量为0%时,混凝土拌合物离析明显,黏聚性较差,有粘底现象;当机制砂中石粉含量增加至6%时,混凝土拌合物黏聚性、流动性好;而机制砂中石粉含量增加至15%时,混凝土拌合物黏聚性较好,但有粘底现象。随着机制砂中石粉含量的增加,混凝土拌合物坍落度变化不大,而扩展度则先增大后减小。由表7可知机制砂中石粉含量过低或过高均会使混凝土拌合物性能下降,机制砂中石粉含量为6%时混凝土拌合物性能较优。可能由于石粉的粉末浆体可以润滑机制砂的表面,使砂石之间的摩擦力减小,同时石粉与S105级矿粉的填充减少了微粒间空隙,更多的自由水会提升浆体的流变性能,混凝土拌合物的和易性得以改善。由于石粉的需水量远大于机制砂,因此石粉越多用水量越多,自由水量的减少降低了浆体流变性能,从而使混凝土拌合物变得黏稠。

图1 机制砂中石粉含量不同时混凝土的工作性能Fig.1 Workability of concrete with different content of stone powder in manufactured sand

由表7可知,机制砂中石粉含量由0%增加至15%的过程中,试配所成型混凝土试块的3 d、7 d、28 d、60 d抗压强度先提高后降低,机制砂中石粉含量为6%时,试配成型混凝土试块的28 d和60 d抗压强度达到最大。可能是石粉中微粒的填充作用使浆体和界面过渡区更加密实,此外,在水泥水化初期,石粉中微粒对Ca(OH)2和C-S-H的形成起晶核作用,使C3S矿物水化进程加快[15],有利于早期强度的提高;另一方面,石粉可以与C3A和C4AF反应,生成水化碳铝酸钙,并搭接其它水化产物,使结构更加紧密,从而提高了混凝土的强度[16]。而石粉逐渐增加时,多余的石粉会破坏胶凝材料的紧密堆积结构,部分石粉在界面过渡区或水泥石中出现,使集料与水泥石之间黏结力下降,从而降低了强度。

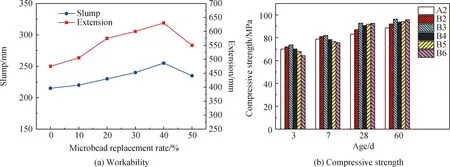

2.3.2 S105级矿粉与微珠双掺

因微珠表面光滑致密,在搅拌时有润滑效果,因此在原有A1配合比基础上减少减水剂用量。减水剂用量为5.6 kg/m3,由此得到A2配合比。在A2配合比基础上,记B2、B3、B4、B5、B6为微珠取代S105级矿粉的百分率分别是10%、20%、30%、40%、50%,分析其双掺时混凝土的性能,结果如图2所示。

由图2(a)知,当S105级矿粉、微珠掺量分别减少和增加时,混凝土拌合物的工作性能得以改善。当微珠掺量5%(20%取代量)时,拌合物和易性较好,无粘底现象,此时工作性能处于较好的水平;而进一步增大微珠掺量时,混凝土拌合物流动性略大,且黏聚性一般。当微珠取代量增加至50%时,流动性有所下降。分析原因是微珠少量取代S105级矿粉时,因微珠表面光滑致密,在复掺时起到“滚珠效应”。一方面,球形颗粒可以减小S105级矿粉、水泥等形貌不规则颗粒间的摩擦力,从而使浆体更容易发生流动;另一方面,其润滑作用能减轻颗粒之间的团聚现象,更多的自由水会减小摩擦阻力,进而改善混凝土的工作性能[17]。而S105级矿粉和水泥的比表面积远小于微珠,微珠掺量的进一步增加,极大程度上会减少自由水的量,这会削弱浆体的流变性能,从而使流动性下降。

由图2(b)知,相比单掺S105级矿粉,双掺S105级矿粉与微珠的C80机制砂混凝土早期强度先增大后减小。这是因为微珠的活性较低,火山灰效应相对缓慢,S105级矿粉的化学内能和活性更高。微珠取代量在一定范围内增加时,一定程度上填充了水泥、矿粉之间的空隙,因此,双掺时相比单掺S105级矿粉时的早期强度先增大后减小。而28 d、60 d 试块抗压强度在微珠掺量为5%时较好,微珠的进一步增加导致强度略有下降,但相比单掺S105级矿粉,双掺时的强度均高于单掺,28 d、60 d试块强度最大增幅分别为11.5%和8.6%,可以看出双掺S105级矿粉与微珠有利于提高混凝土后期强度。这是因为S105级矿粉的(CaO+MgO)含量远大于微珠的,体系碱度(CaO+MgO)会因S105级矿粉水化而升高,破坏了微珠的玻璃相,使微珠水化进程加快,体系碱度降低,再次使S105级矿粉的水化加快,从而产生叠加效应[18]。微珠的掺量不可盲目增加,否则Ca(OH)2会与微珠继续水化,使生成C-S-H凝胶的时间变长,数量减少,从而降低了强度。

图2 双掺S105级矿粉与微珠时混凝土的性能Fig.2 Performances of concrete when double-mixed S105 slag powder and microbead

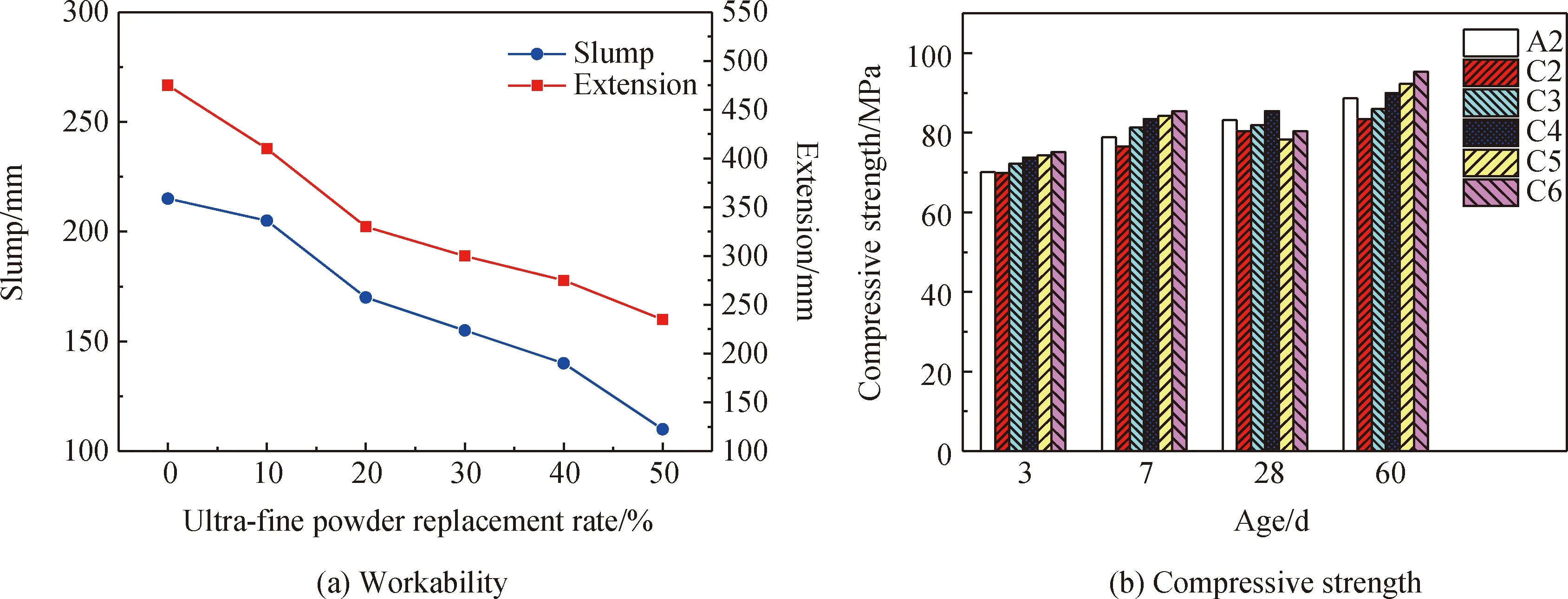

2.3.3 S105级矿粉与超细矿粉双掺

在A2配合比基础上,记C2、C3、C4、C5、C6为超细矿粉取代S105级矿粉的百分率分别是10%、20%、30%、40%、50%,分析其双掺时混凝土的性能,结果如图3所示。

由图3(a)可知,混凝土拌合物的工作性能随超细矿粉掺量的增加而渐渐变差,坍落度和扩展度均减小,且浆体越来越黏稠,粘底现象也越来越明显。这是因为S105级矿粉的比表面积远小于超细矿粉的比表面积,当超细矿粉逐渐取代S105级矿粉时,在其他因素和减水剂用量不变时,浆体会吸收更多的自由水,颗粒间的游离水则会大量减少,拌合物流变性能的降低使混凝土工作性能变差,黏稠和粘底现象也越来越明显。

图3 双掺S105级矿粉与超细矿粉时混凝土的性能Fig.3 Performances of concrete when double-mixed S105 slag powder and ultra-fine powder

由图3(b)可知,相比单掺S105级矿粉,双掺时混凝土的早期强度基本上均高于单掺时,且强度保持增幅。这是因为S105级矿粉和超细矿粉都是由矿渣粉磨而来,超细矿粉比S105级矿粉具有更大的化学内能和化学活性,因此在掺合料总量不变时,超细矿粉取代量的增加,使前期火山灰效应反应更快,所以从早期强度来看,单掺要略低于双掺。个别试块28 d龄期时发生强度轻微倒缩,而60 d时试块强度又开始增加。这可能是因为混凝土的强度根据设计要求是一定的,早期发展得快,后期发展得慢,甚至不发展或者倒缩[19],而60 d龄期时试块强度继续增长,其原因需要进一步试验验证。说明S105级矿粉在掺入超细矿粉时对混凝土强度可能会有不良影响,如强度倒缩现象发生。

2.3.4 S105级矿粉与硅灰双掺

在A2配合比基础上,记D2、D3、D4、D5、D6为硅灰取代S105级矿粉的百分率分别是10%、20%、30%、40%、50%,分析其双掺时混凝土的性能,结果如图4所示。

由图4(a)可知,混凝土的工作性能随硅灰取代量的增加而渐渐变差,坍落度和扩展度均大幅度减小,且浆体越来越黏稠,最后甚至发展为塑性混凝土。由图还可以得知硅灰掺量小于3%(10%取代量)时,双掺混凝土拌合物的流动性由S105级矿粉和硅灰共同控制,S105级矿粉起主导控制地位;而硅灰掺量大于3%时,双掺混凝土拌合物的流动性主要由硅灰控制,随硅灰的不断增加,混凝土拌合物流动性逐渐减小,工作性能越来越差。

由图4(b)可知,与单掺S105级矿粉相比,3 d、7 d试块双掺时的强度基本均小于单掺时的强度,而对28 d、60 d试块的抗压强度而言,双掺均高于单掺,且28 d、60 d龄期试块强度最大增幅分别为14.2%和10.7%。可以认为双掺有利于增长混凝土的后期强度,这与孙家国等[20]的研究结论基本一致。当S105级矿粉掺量超过19%,硅灰超过5%(20%取代量)时,28 d试块强度会有所下降,但60 d抗压强度又开始增长。

图4 双掺S105级矿粉与硅灰时混凝土的性能Fig.4 Performances of concrete when double-mixed S105 slag powder and silica fume

3 结 论

(1)单掺S105级矿粉对水泥基材料的活性效应强度贡献率有着积极的促进作用,并随S105级矿粉掺量的增加而逐渐加大,当S105级矿粉掺量为25%时,活性效应比强度贡献效果达到较好的水平。

(2)单掺S105级矿粉时,巴斯夫聚羧酸高性能减水剂比博克聚羧酸减水剂更有利于改善机制砂混凝土的工作性能并提高抗压强度,3 d、7 d、28 d抗压强度增幅分别为3.4%、4.8%、9.8%。

(3)单掺S105级矿粉时,随着机制砂中石粉含量的增大,混凝土拌合物坍落度变化不大,而扩展度则先增大后减小。机制砂石粉含量为6%时,机制砂混凝土工作性能及强度效果最佳,而继续增加机制砂中石粉含量会使混凝土工作性能逐渐变差,出现泌水或粘底,混凝土的强度也有所降低。

(4)双掺S105级矿粉与微珠,机制砂混凝土工作性能较好;双掺S105级矿粉与超细矿粉或硅灰,机制砂混凝土工作性能较差。与单掺S105级矿粉的早期强度相比,双掺S105级矿粉与微珠时早期强度先增大后减小,28 d、60 d抗压强度最大增幅分别为11.5%、8.6%;双掺S105级矿粉与硅灰时早期强度基本小于单掺,28 d、60 d抗压强度最大增幅分别为14.2%、10.7%,两者均能显著提高机制砂混凝土后期强度。此外,S105级矿粉与超细矿粉双掺可能会出现机制砂混凝土强度倒缩现象。