预拉伸对X2A66铝锂合金时效析出行为以及力学性能的影响

2020-10-16都昌兵官瑞春唐启东徐进军

都昌兵,熊 纯,官瑞春,江 茫,唐启东,徐进军

(1.空军航空维修技术学院 航空机电设备维修学院,长沙 410124;2.中国石油管道压缩机组维检修中心,河北 廊坊065000)

轻质综合性能优良的铝锂合金能够从材料自身和结构设计两个方面对航空航天器材进行减重,已成为现代航空航天领域的理想材料[1-3]。在第三代铝锂合金 Al-Cu-Li-X(X 主要包含 Mg、Ag、Zn、Ti、Zr以及Mn等元素)的基础上,我国通过调整合金成分,研发出第四代新型Al-Cu-Li-X系合金,如2A97、X2A66等[4-5]。Al-Cu-Li-X系合金是可时效强化合金,主要的强化相包括:δ′(Al3Li)、θ′(Al2Cu)和 T1(Al2CuLi)[3,6]。进行适宜的时效处理是Al-Cu-Li合金改善强塑性的关键手段,常见的时效处理主要包括单级、多级人工时效(T6)及预变形 + 人工时效(T8)等。与T6时效处理相比,T8时效可增大合金基体位错密度,促进时效过程中强化相的均匀形核析出。

Gable等[7]指出T8时效处理能够减小T1相的直径和厚度并显著增加析出密度,有益于提升合金约100 MPa的屈服强度。邓燕君等[8]在研究Al-4.16Cu-1.15Li-X合金形变热处理过程中析出相演变规律及力学性能变化时发现:T6时效处理后,试样中的析出相以大尺寸的T1相和θ′相为主,而T8时效处理后,T1相的析出密度明显增多,而θ′相的析出密度则减少。Rodgers等[6]研究不同预拉伸程度下T1相析出形态,并定量的分析T1相对2195铝锂合金力学性能生成的影响;随着预拉伸量的增加,合金强度不断增加,但伸长率逐渐下降;当预拉伸量增至15%时,试样峰值时效态屈服强度可达到670 MPa,伸长率为7.5%;Tao等[9]在对Al-4Cu-1Li-0.3Mg 合金进行 2% 预变形 + 125 ℃/32 h的时效处理后,与125 ℃/32 h的人工时效相比,屈服、抗拉强度和伸长率分别提高 94 MPa、48 MPa和2.2%。Li等[10]对比研究三种不同峰值时效制度下Al-3.7Cu-1.5Li-X合金的性能变化,研究结果表明与单级、双级人工时效相比,T8(6%预变形 +135 ℃/60 h)时效能够在稍微降低伸长率的情况下获得最高强度,且试样中只发现T1强化相。程彬等[11]研究Al-3.81Cu-1.28Li-X时发现:无论是T6还是T8时效处理,峰值时效态试样中的强化相均为T1相和θ′相,但T1相起主要的强化作用;预拉伸量控制在5%左右时,合金获得最好的强塑性配比(抗拉强度为623.6 MPa,伸长率为10.2%)。综上研究成果可知:不同合金成分以及时效制度处理导致铝锂合金中强化相的类型、尺寸以及析出密度情况不尽相同,时效析出行为的差异显著影响合金的力学性能[12-13]。虽然时效前进行预变形处理有助于提升Al-Cu-Li-X合金力学性能已成为共识,但不同合金成分下的最佳预变形量也不尽相同。因此,有必要更加深入的探讨新型X2A66合金在不同时效制度以及不同预拉伸量下,合金的时效析出行为与力学性能生成的关联性。

本工作结合一系列的力学性能测试以及微观组织观察,研究时效前预拉伸处理对X2A66合金力学性能的影响;进一步研究不同预拉伸量(2.5%、5%和7.5%)对X2A66合金的时效析出特性与力学性能生成的影响规律,并对形变位错强化与析出相强化进行定量分析;以期获得能够提升X2A66合金力学性能的热处理方法并提供实验参考和理论依据。

1 实验材料及方法

采用Al-50Cu以及Al-10Li等中间合金和工业纯 Al、Mg 等为原料,在 LiCl + LiF 熔剂的保护下在大气环境中进行熔炼(熔炼温度750 ℃左右);待合金充分熔化后,进行扒渣处理并冲入C2Cl6在720 ℃ 下精炼 10 min,待充分静置 30 min 后在氩气的保护下将熔液(710 ℃)浇入已预先加热至200 ℃左右的方形模具中,待熔液冷却至室温后获得方形合金铸锭;将方形铸锭进行均匀化处理,再经过切头铣面机械去除后在460 ℃下保温6 h;随后在ϕ400 mm × 1000 mm 二辊热轧机上进行热轧(每道次轧制量控制在30%左右)加工至4 mm,再冷轧至2 mm获得本实验用板材,其化学成分如表1所示。

表1 X2A66 合金的化学成分(质量分数/%)Table 1 Chemical composition of the X2A66 alloy ( mass fraction/%)

图1 室温拉伸样品尺寸示意图Fig.1 Size diagram of the tensile specimen at room temperature

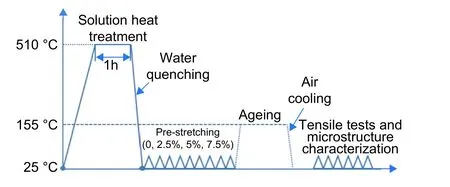

沿实验板材的轧制方向切取如图1所示的标准室温拉伸试样,试样经510 ℃/1 h固溶处理后淬火至室温(淬火转移时间少于 5 s),随后在DDL100电子万能材料试验机上进行不同变形量(0%、2.5%、5%、7.5%)的预拉伸处理(借助引伸计精确控制变形量),所有预拉伸后的试样都在155 ℃下进行不同时间的时效处理,并分别简称为AA(0%)、P1(2.5%)、P2(5%)和 P3(7.5%)。

通过维氏硬度和室温拉伸实验来评估时效处理对X2A66合金力学性能的影响。在显微维氏硬度HV-1000A仪上进行硬度测试,实验所用载荷为1 kg、加载时间为 10 s,所得硬度值为最少 5 个测试值的平均值。在DDL100电子万能材料试验机进行室温拉伸试验,拉伸速率为2 mm/min。采用MA10扫描电子显微镜(SEM)对拉伸试样断口进行观察。透射电镜样品用砂纸精磨至约为80 μm,并借助冲孔器冲压成直径约为3 mm的小圆片。随后采用MTP-1A型双喷电解减薄仪对小圆片进行减薄、穿孔处理,实验过程中电解溶液配比为30%HNO3+ 70%CH3OH,实验温度在–20 ℃ 以下,实验电压设置为10~20 V。最后,用TECNAIG20型透射电镜(TEM)对制备好的标准试片进行透射电子显微分析,实验过程各阶段示意图如图2所示。

图2 实验过程各阶段示意图Fig.2 Schematic diagram showing treatment procedures of different stages during experimental process

2 实验结果

2.1 时效动力学

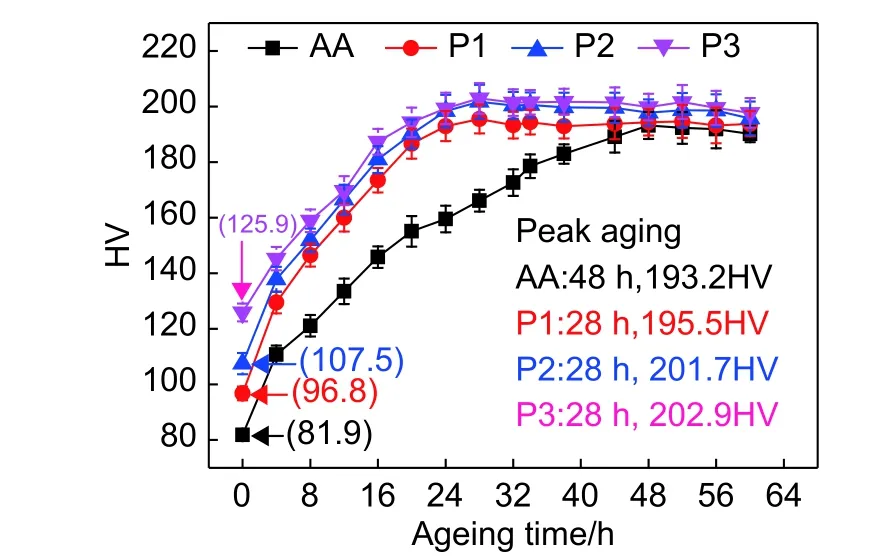

图3所示为固溶态X2A66合金经不同变形量(0%、2.5%、5%、7.5%)的预拉伸后,在 155 ℃时效温度下,测试不同时效时间样品的硬度值绘制而成的时效硬化曲线。由图3可以看出,固溶态样品经预拉伸后,随着变形量的增加,初始硬度值不断增加;经2.5%、5%、7.5%预变形后,合金初始硬度值从81.9HV分别提高至96.8HV、107.5HV、125.9HV,应变强化效果明显。时效开始后,4种制度下的试样都呈现出明显的时效硬化效应。随着时效时间的增加,AA试样硬度值逐渐增加,在48 h附近硬度达到峰值(193.2HV)。与 AA相比,P1、P2、P3的时效响应速率明显加快,都在28 h左右达到峰值且硬度值也依次升高,分别为195.5HV、201.7HV、202.8HV,所有试样在到达峰值硬度后均在一定时间(60 h)内保持稳定。时效动力学以及峰值硬度的差异与时效过程中析出的强化相种类、密度、尺寸等变化有关。

图3 合金在四种不同时效制度下的时效硬度曲线Fig.3 Age hardening curves of the alloy four different aging treatment conditions

根据图3所示的硬化曲线结果,分别选取四种时效制度下峰值态的试样进行室温拉伸力学性能测试。除特别说明外,以下文章中的AA、P1、P2和P3均指四种时效制度下的时效峰值状态。

2.2 力学性能测试

根据时效硬化曲线结果,分别选取各时效制度下峰值态试样进行室温拉伸力学性能测试,其测试结果以及对应的应力应变曲线如图4所示。由图4(a)可知,不同时效制度处理合金试样的强度(抗拉强度和屈服强度)与峰值硬度变化规律基本一致。值得注意的是,P1、P2和P3试样的强度要明显高于人工时效处理合金试样(AA),说明预变形处理确实有利于提升X2A66合金的力学性能。AA处理后试样的屈服强度、抗拉强度以及伸长率分别为 566 MPa、597 MPa以及 10.9%。与 AA 相比,时效前进行2.5%预拉伸处理(P1),合金屈服强度只提升了9 MPa,增量不多;预拉伸量增加至5% 时(P2),屈服强度增加 27 MPa,抗拉强度增加14 MPa且伸长率(10.7%)几乎没有降低;预拉伸量进一步增加到7.5%时,屈服强度增加32 MPa,抗拉强度增加12 MPa,但伸长率下降至9.3%。

图4 四种不同时效制度下室温拉伸测试结果 (a)力学性能;(b)应力应变曲线Fig.4 Tensile test results of the studied alloy under four different aging conditions (a)mechanical properties;(b)stress strain curve

从实验结果可知,预拉伸处理提升屈服强度较抗拉强度更为明显,且变形量对合金力学性能生成具有一定的影响。其中,5%的预拉伸对于优化合金强度和伸长率的匹配效果最佳。

对四种不同时效制度下的拉伸试样断口进行SEM分析,其典型拉伸断口形貌如图5所示。由图5可知,所有试样断口中均呈现出韧窝、穿晶以及沿晶断裂等特征,但三者比例不尽相同。AA处理试样断口中存在较多的深浅不一的韧窝同时也有沿晶断裂现象,如图5(a)所示。对比图5(a)、(b)、(c)可知,AA、P1以及 P2三者断口形貌较为相似,韧窝分布区域广、数量多且韧窝较深,其断裂模式为典型韧性断裂模式,具有更高的断后伸长率。图5(d)所示为P3处理试样断口形貌图,与AA相比,P3断口试样中的韧窝数量明显减少、断口处有明显的分层特性,沿晶断裂特征更加明显且比重加大,呈现出典型的准解理性断裂。

2.3 透射组织观察

图5 四种不同时效制度下室温拉伸断口 (a)AA;(b)P1;(c)P2;(d)P3Fig.5 Tensile fracture images of the alloy four different aging conditions (a)AA;(b)P1;(c)P2;(d)P3

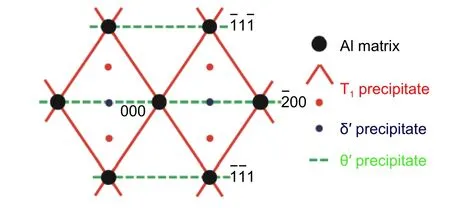

根据文献[3,14]的报道,图 6为 Al-Cu-Li合金在[110]Al方向上的衍射斑点校准示意图。T1相具有六方晶格结构,其晶格常数为 a = 0.4965 nm,c = 0.9345 nm,惯析面为{111}面。在 [110]Al方向上,T1相的两个变体偏离晶带轴,从而在衍射花样中的1/3<220>Al和2/3<220>Al菱形长对角线处产生斑点(图6中红色的圆点),其余两个变体与晶带轴平行组成菱形的四条芒线(如图6中红色的实线),需要指出的是T1相实际上为盘片状但在透射电镜下[110]Al方向下显示为针状。θ′相为正方晶格结构,晶格常数 a = 0.404 nm,c = 0.58 nm,惯析面为{100}面。θ′相刚好位于正交立方轴上,所以以衍射花样<200>Al方向中的菱形短对角边芒线的形式出现(图6中绿色的虚线)。δ′相为L12结构球状相,晶格常数 a = 0.4304~0.4308 nm,与基体共格,以选区电子衍射斑中1/2<220>处的衍射斑点出现(如图6中蓝色的圆点)。

图6 [110]Al轴 T1,θ′,δ′析出相的透射电子衍射斑点示意图Fig.6 Schematic electron diffraction patterns showing T1,θ′,δ′ precipitates reflections and typical double diffraction relative to the aluminum matrix in the incidence direction [110]Al

图7所示为时效处理后试样在透射电镜下[110]Al方向下的 TEM 暗场像(dark field,DF)照片及TEM选区衍射谱(如图中右上角所示)。为更加清楚的了解T1相的析出密度和尺寸分布,采用Image J软件对不同区域的多张TEM图片进行统计,其结果如图8所示。通过观察图7右上角TEM选区衍射谱可知,AA处理试样中主要的强化相有 T1和 δ′相(与文献 [5,15]结果一致);与AA相比,P1处理后试样中主要的强化相也是T1和 δ′相,但 δ′相斑点较 AA 试样更弱,说明 δ′相的析出量较少。而P2、P3处理试样中只有清晰的T1相衍射条纹显示,且没有发现明显的δ′相衍射斑点。

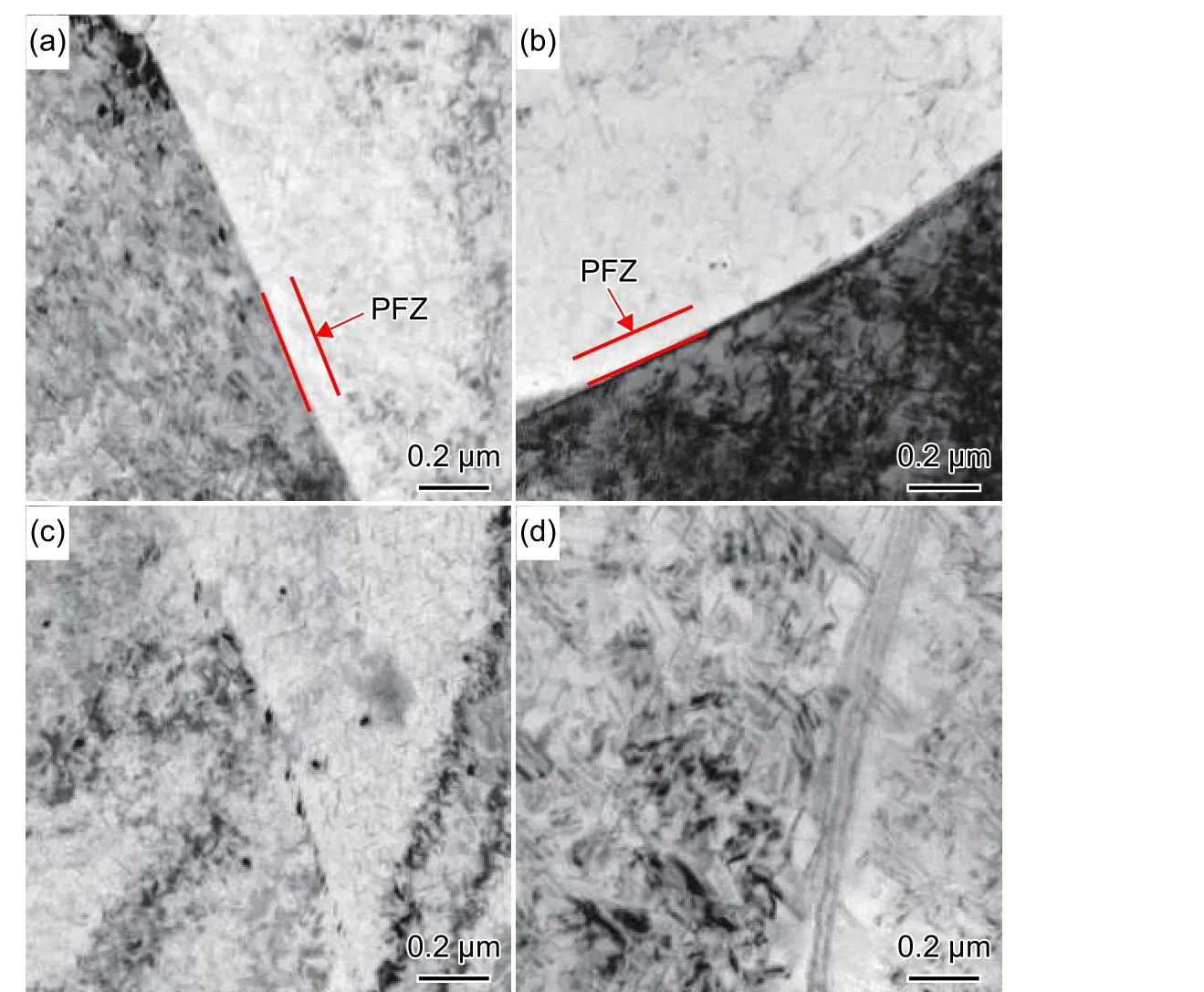

结合图7所示的TEM暗场像照片和图8所示的统计结果可知,AA处理试样中有大量针状的直径尺寸分布在10~90 nm的T1相析出,且存在一定区域的无沉淀析出区(none precipitation zone),说明析出相分布不够均匀且析出密度不高(204.1 个/μm2)。与AA相比,P1处理后试样中的T1析出数量增多(287.9 个/μm2),无沉淀析出区范围减小,如图7(b)所示。预变形量至5%时(P2),合金中几乎不存在无沉淀析出区,T1相的析出密度也增加至 324.5 个/μm2,特别是直径为 10~39 nm 的小尺寸T1相显著增加,占比高达73.6%。与P2相比,预拉伸量提升至7.5%时(P3),合金中T1相的析出密度进一步增加至 343.8 个/μm2,小尺寸 T1相的占比也提升至75.3%,说明T1相尺寸更加细小且分布均匀。由图8(b)可知,随预拉伸量的增加,合金T1相的平均直径逐渐减小,析出密度逐渐增加。说明时效前进行预拉伸处理能够促进T1相在晶内高密度均匀细小析出。

图8 四种不同时效制度下T1相相关参数的统计结果 (a)直径分布图;(b)析出密度和平均直径Fig.8 Statistical results of T1 precipitate correlation parameters under four aging conditions (a)evolution of the diameter distribution of T1 precipitate;(b)statistical results of precipitation density and average diameter of T1 precipitate

3 讨论与分析

上述研究结果表明,X2A66合金的强度与其时效析出相的组成密切相关,而析出相的强化效果取决于析出相的类型、尺寸、形貌和数密度等。Al-Cu-Li合金的主要时效析出强化相包括T1、θ′和δ′相。T1相和θ′相都与基体为非共格关系,所需的形核功较大,为减少形核功极易在晶体缺陷处析出,以便减小形核析出所需的界面自由能[16-17]。T1相和θ′相的界面能相似,T1相的体积自由能则大于θ′相;虽然T1相和θ′相的剪切应变相似,但T1相的剪切应变位于(111)Al[112]Al,而 θ′相的剪切应变位于(001)Al[100]Al。由于 T1相的剪切应变位于铝基体位错的柏氏矢量所在的(111)Al晶面,因此,T1相较θ′相更容易在位错上优先形核析出。T1相的持续析出势必消耗基体中的溶质Cu原子,又进一步限制θ′相的形核析出[3]。具有L12结构的球状 δ'相与基体几乎共格,且 δ'相界面能很小(0.014 个J/m2),但与空位和Li原子的结合能却较高(0.26 eV),在淬火和时效初期就能够弥散析出。所以,在AA处理试样中只有T1和δ'相。预变形处理能够在基体内引入大量位错,位错可以作为Cu、Li原子快速扩散区域为T1相的快速析出创造优异条件[16]。所以,预变形处理后试样的T1相析出密度不断增加。预拉伸为2.5%时(P1),引入的位错为T1相析出提供更多的形核质点但析出密度增加量不多,基体中Li原子的过饱和度仍足以维持δ'生长。所以P1试样中还有少量的δ'相存在。当预拉伸量增加至5%、7.5%时,T1相的高密度析出消耗大量 Li,有效的抑制δ′析出和生长,所以P2和P3试样中几乎没有δ′相,只有T1相[10],这与图7所观察到的实验结果相吻合。

在基体{111}面上析出的片状粒子形成的临界分切应力增量Δτ总是大于{100}面上析出的球状粒子,故T1相的强化效果明显高于δ′相;且T1相的析出密度远高于δ′,所以合金主强化相为T1相。T1相的高密度析出减小了析出相间的距离,从而缩短溶质原子的扩散路径并加速溶质溶解降低了基体溶质过饱和度,最终减小了T1相直径,这与图8所示的统计结果相一致。在室温拉伸过程中,在T1相的周围产生应力场,从而加大位错移动所需的临界切应力。T1相的致密析出,增大了位错的线张力,使位错移动越困难;因此,需要较大的拉应力才会使合金发生屈服变形,从而能够有效的提高合金的屈服强度。根据Rodgers等[6]的研究成果,经预拉伸处理的时效态铝锂合金的屈服强度σy可以简化为式(1):

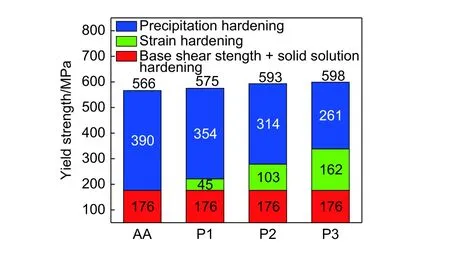

式中:σy是合金的屈服强度;M是Taylor因子;τB是基础强度(恒定的剪切强度和固溶强化的综合结果);τs和τp分别是形变位错强化和T1相析出强化的强度。需要指出的是:第二相的析出会消耗基体中的溶质原子,但大量的Cu原子在时效后仍然存在于基体中,所以在时效过程中本文假定合金基础强度保持不变。预拉伸处理后试样基体中将引入大量位错,产生明显的应变强化(见图3所示的初始硬度值),前期研究结果表明预拉伸处理后试样在155 ℃的时效温度下几乎没有发生静态回复,可以认为在峰值时效态合金中,位错强化导致的屈服强度增量都将大部分保留。将固溶态试样进行预拉伸处理后,取下变形后试样在常温下静置10 min后进行室温拉伸测试,固溶态试样、2.5%、5%以及7.5%预拉伸后试样屈服强度分别为176 MPa、305 MPa、363 MPa和 422 MPa。在此基础上,预拉伸后试样进行峰值时效处理后,屈服强度的增加可认为是T1相的析出强化所致。图9所示为四种不同时效处理峰值时效态合金的主要强化机制的分布图。由图9可知,随着预拉伸量的增加,形变位错强化效果明显增大,而T1相的析出强化效果逐渐减小。

图9 不同时效制度下X2A66合金的屈服强度组成分布Fig.9 The main components distribution to the yield strength of X2A66 alloy under different aging systems

Rodgers[6]和Dorin等[18]根据T1相与位错的交互作用机制,在假设T1相体积分数一定时(合金成分一定时,峰值时效态试样的析出相体积分数为定值。)建立了T1相的析出密度和尺寸与析出强化(∆τ)之间的函数关系:

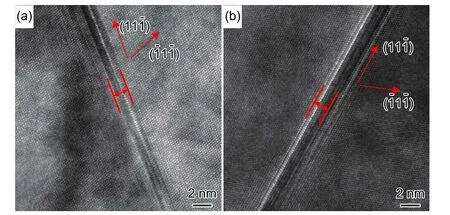

式中:D为盘片状T1相的直径;N为T1相的数密度;t为T1相厚度。由上述公式可知,D和N皆与强度成正比关系,t与强度成反比。其中D对第二相强度的影响最大,当D减小时将导致T1相的强化效果降低。图10(a)为AA处理后T1相高分辨TEM 图,图 10(b)为 P2 试样。用 Image J软件对T1相厚度进行测量,不同时效处理后T1相都约为1.86 nm,说明预拉伸处理不明显改变T1相厚度。将图8(b)所测的T1相直径和析出密度代入公式(2)计算可知:AA、P1、P2和P3处理后试样的析出强化∆τ值依次减小,这与图 9所测的结果相吻合。

图10 T1 相高分辨图 (a)AA;(b)P2Fig.10 HRTEM images of the T1 precipitates (a)AA;(b)P2

图11 不同时效制度下处理后试样的晶界 TEM 图 (a)AA;(b)P1;(c)P2;(d)P3Fig.11 TEM images of the specimens treated under four different ageing systems (a)AA;(b)P1;(c)P2;(d)P3

此外,合金的力学性能与晶界的析出行为有关,特别是沿晶界无沉淀带(PFZ)。图11为不同时效处理制度下试样的晶界TEM图。在拉伸过程中,PFZ容易产生应力集中,过早的引起合金发生沿晶的脆性断裂,所以有PFZ的AA和P1试样的强度都不高(如图 11(a)、(b)所示);而 P2处理在基体引入位错为T1相在基体内析出提供了形核质点,基体中均匀析出的T1相,能够有效的窄化甚至消除晶界PFZ(如图11(c)所示);析出相均匀分布在基体中有助于材料均匀变形,所以P2处理试样能够获得高强度的同时保持较高的伸长率。与P2相比,P3也消除了 PFZ(如图 11(d)所示),但T1相析出密度过高导致合金易在T1相的周围发生应力集中;造成合金在强度增幅不大的情况下,显著降低了其伸长率。

4 结论

(1)与AA处理试样相比,引入预拉伸后加速合金时效响应速率,缩短峰值时效时间;随着预变形量的增加,P1、P2和P3试样的峰值时效态硬度值也有所增加。

(2)AA和P1处理后试样中主要的强化析出相有 T1相和δ′相;增加预拉伸量至 5%、7.5%时,T1相析出密度显著增加,直径减小;高密度T1相的析出消耗了大量Li,抑制了δ′相的形核生长,所以试样中没有发现δ′。预拉伸处理能够增加T1相的析出密度,细化T1直径,但不改变T1相厚度(约为1.86 nm)。

(3)增加预变形量,使峰值时效态试样的强度升高。其中,形变位错强化作用随预拉伸量的增加而升高,T1相析出强化作用逐渐减小,但所有试样中析出强化都大于形变位错强化。5%的预拉伸量使T1相在基体内均匀细小析出以及消除了PFZ获得了良好的晶界析出形貌,使P2试样获得最佳的强塑性配比。预拉伸量增加7.5%时,基体内T1相析出密度过高导致合金易在T1相的周围发生应力集中,使试样伸长率下降明显。