改变定向凝固工艺参数抑制DZ22B合金与高纯Al2O3模壳面层的界面反应

2020-10-16刘雁焘刘满平孙少纯

刘雁焘,刘满平,孙少纯

(江苏大学 材料科学与工程学院,江苏 镇江 212013)

目前镍基高温合金材料已经广泛应用于燃气轮机及航空发动机等领域,其主要用于生产高温抗拉强度、持久强度和蠕变性能优异的涡轮叶片[1-3]。定向凝固熔模铸造是一种根据所要求的晶体取向进行凝固的技术,具有确保结构紧凑,消除垂直于主应力方向的横向晶界的特点,已广泛用于制造具有关键和复杂细节以及精确尺寸公差要求的定向凝固镍基高温合金叶片。定向凝固熔模铸造工艺能够大大提升高温合金叶片永久强度和塑性,以及提高叶片的蠕变强度和抗热冲击性等优点。通过将蜡模反复沾浆和淋砂直到形成预期厚度的陶瓷模壳,在制备高精度和高冶金质量定向凝固叶片的过程中起到极其重要的作用[4-9]。通常在定向凝固叶片熔模铸造过程中,高温合金熔体保持液态数十分钟至数小时,陶瓷模壳承受温度高于1500 ℃以上的合金熔体较长时间的浸泡作用,模壳材料和合金熔体中的活性元素之间很容易发生较强的热物理化学相互作用,因而在模壳-合金界面处生成新的化合物并导致合金污染以及铸件表面上粘砂缺陷的形成[10-11]。因此,定向凝固的模壳应具有高耐火度、高软化点及低杂质含量,而且还应具有良好的化学稳定性,从而确保叶片的冶金质量和尺寸精度。

DZ22合金作为我国第一代含Hf定向镍基高温合金,其合金成分及力学性能同美国的第一代高强度定向镍基高温合金PWA1422相仿,已广泛且较成熟的应用于我国地面燃气轮机涡轮零件及某涡轴型航空发动机用高温合金材料[12]。C元素在高温合金中通过析出碳化物起到强化晶界作用。在高温合金中添加Hf元素旨在提高熔体的流动性以及改善熔体与面层之间非反应性润湿系统的润湿性,从而提升合金的可铸性。与此同时,Hf元素能够影响高温合金中晶界处碳化物的分布和转变,可以显著提高合金的蠕变性能[13]。但是,近年来关于镍基高温合金与陶瓷模壳间界面反应的报道显示,C、Hf及Cr和Al是导致模壳-合金间发生相互作用的活性元素。Chen等[14]报道随着Ni3Al基高温合金中C和Hf的增加,合金熔体在陶瓷模具上的润湿角减小,界面反应变得更加严重。Li等[15]报道,Cr和Hf在高温下加速界面反应,反应产物主要由HfO2和Al2O3组成。Zheng等[16]指出高温合金中的Cr,Al和Ti与氧化硅反应形成Cr2O3,在合金表面形成一些金属结节状凸起。

氧化铝是高温合金叶片定向凝固中使用最广泛的耐火材料之一[17-18]。它具有稳定的高温机械性能,较低的热膨胀系数和与大多数合金熔体相对高的化学惰性。然而,在制备含有活性元素的定向凝固叶片的过程中,例如DZ417G,DZ22和DD6,在叶片表面上还是发现了严重的粘砂缺陷。Valenza等[19]研究三种高温合金在不同陶瓷基材(蓝宝石,多晶氧化铝,氧化锆和莫来石)上的界面反应。姜卫国等[20]对比分析了K441高温合金与不同陶瓷型壳的界面反应,指出刚玉型壳与合金的反应程度最弱,铸件表面粗糙度最低。一些研究人员[21-22]研究合金熔体与熔融氧化铝模壳面层之间的界面反应,并初步探讨了粘砂缺陷的形成机理。然而,在以前的文献中很少报道从熔模铸造工艺参数方面解决定向凝固高温合金叶片粘砂缺陷的方法。

本工作研究了在DZ22B镍基高温合金定向凝固过程中,选取不同浇注温度与抽拉速率工艺参数对高温合金与高纯度Al2O3陶瓷模壳之间界面反应形成类型与反应趋势的影响。在不同工艺参数条件下分析界面反应产物的成分及物相组成,并且探讨界面反应机理,对控制浇注温度与抽拉速率来减少陶瓷模壳与合金熔体的界面反应引起的粘砂缺陷,提高定向凝固镍基高温合金叶片表面质量具有重要的指导意义。

1 实验材料及方法

1.1 高温合金样品制备

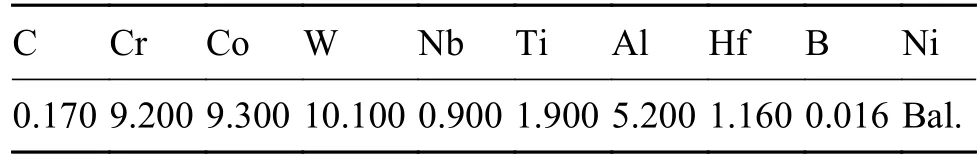

本工作所选择的合金材料为DZ22B镍基高温合金,该合金是在DZ22高温合金的基础上进行了性能的改进,具有密度低、中温强度高、蠕变性能好、可塑性高、组织稳定、无有价元素等优点[11,23]。适用于980 ℃以下工作时制造涡轮叶片和导向叶片等高温部件[24]。本工作实验用DZ22B合金铸锭的化学成分如表1所示。

表1 DZ22B 高温合金的化学成分(质量分数/%)Table 1 Chemical composition of DZ22B superalloy( mass fraction/%)

1.2 蜡模组树及陶瓷模壳制备

本工作选用ϕ18 mm × 220 mm 的圆柱形蜡棒以每组10根进行蜡模组树,组树方式如图1所示,共组树蜡模四组。

制备的具有熔融氧化铝基面层的陶瓷模壳,其中主要浆料由熔融氧化铝(α-Al2O3质量分数不小于 99.7 %,德国伊美瑞熔融矿物齐诺维茨股份有限公司),硅溶胶粘结剂(河北润木铸造材料有限公司),润湿剂(河北润木铸造材料有限公司),消泡剂(河北润木铸造材料有限公司)和高纯去离子水(自制)。熔融氧化铝粉末的尺寸为325目,其化学组成如表2所示。

图1 蜡棒组树图Fig.1 Group tree pattern of wax rods

表2 熔融氧化铝粉末的化学成分(质量分数/%)Table 2 Chemical composition of fused alumina powder(mass fraction/%)

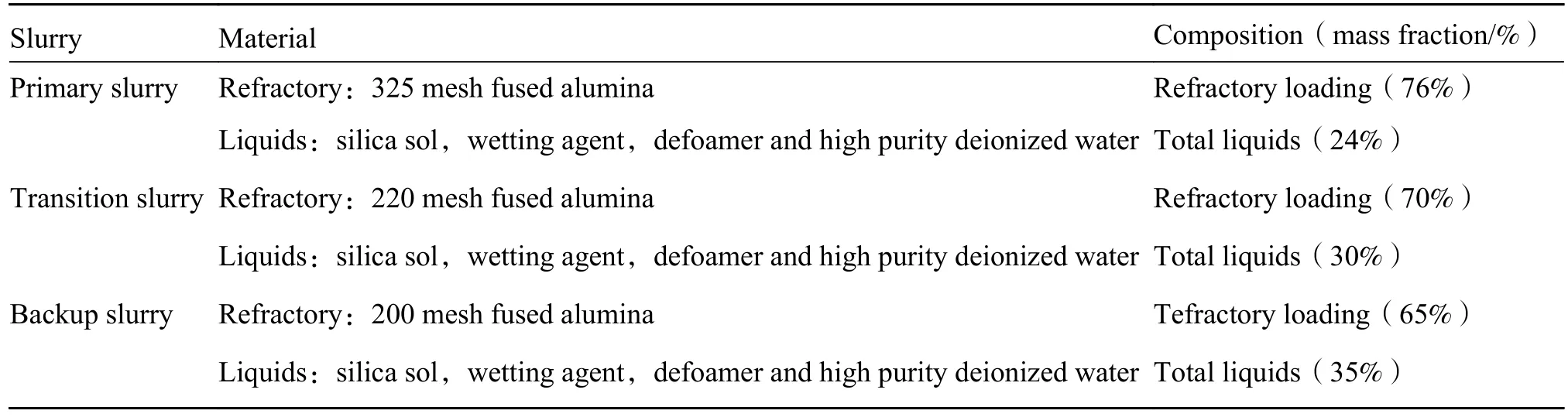

面层、过渡层及背层浆料成分详见表3。首先通过将蜡模完全浸入面层浆料中,然后用80目熔融氧化铝粉涂覆表面粘有浆料的蜡模来制备陶瓷模壳面层。在25 °C,60 %相对湿度的环境中干燥面层24 h。之后,将带有面层的蜡模粘取过渡层浆料,并且用60目的熔融氧化铝砂均匀涂覆其表面制成过渡层;重复上步操作,共制备3层过渡层。同理,将带有过渡层的蜡模粘取背层浆料后,将其均匀淋上30目的熔融氧化铝砂制成背层;重复上述操作,共制备3层背层。期间将每个过渡层及背层在空气速率为 3 m/s,25 ℃,60 % 相对湿度环境下干燥8 h。在制备完七层(包括面层、过渡层和背层)模壳之后,沾取备层浆料而不淋砂进行封浆操作。随后将包裹陶瓷模壳的蜡模放入高压蒸汽脱蜡釜中,在 0.75 MPa的气压下高压蒸汽 15 min,然后以0.1 MPa/min的受控减压循环条件下,脱去陶瓷模壳型腔中的蜡。最后,在焙烧炉中将陶瓷模壳加热至1200 ℃的空气温度并烧制4 h后,获得可用于制备DZ22B定向凝固试棒的模壳。

1.3 试棒样品制备

定向凝固实验在具有加热区和抽气室的Bridgman工业真空炉中进行。将陶瓷模壳置于炉腔加热区的水冷铜盘上。然后,将炉内气压抽真空至0.5 Pa的真空度并将模壳温度加热至1500 ℃。随后,将放置在坩埚中的DZ22B高温合金锭以20 K/min的感应加热速率熔化至浇注温度并倒入陶瓷模壳中。约5 min后,以一定的抽拉速率将装有金属液的陶瓷模壳从加热区取出至冷却区从而实现合金定向凝固。将四组模组使用不同的定向凝固工艺参数,重复上述同样操作制得定向凝固试棒。表4列出了四组模组所使用的不同的定向凝固工艺参数。

表3 陶瓷模壳的面层、过渡层及背层浆料的成分Table 3 Composition of the surface layer,transition layer and backup layer slurry of the ceramic mold shell

表4 4 组模组对应的定向凝固工艺参数Table 4 Directional solidification process parameters corresponding to the 4 groups of modules

1.4 表征

用数码相机拍摄各组试棒的外观,使用体式显微镜(SLM)拍摄各组试棒不同高度表面反应层的宏观外貌。使用角磨机将试棒沿横截面切割,取每组试棒相同高度处的一部分试样进行树脂包埋镶嵌并打磨抛光,使用配备有能量色散谱(EDS)分析的扫描电子显微镜(SEM)对试样微观结构进行表征。另一部分试样用于通过X射线衍射(XRD)进行相鉴定;通过X射线光电子能谱(XPS)测定反应产物的价态。

2 结果与分析

2.1 粘砂缺陷的表征

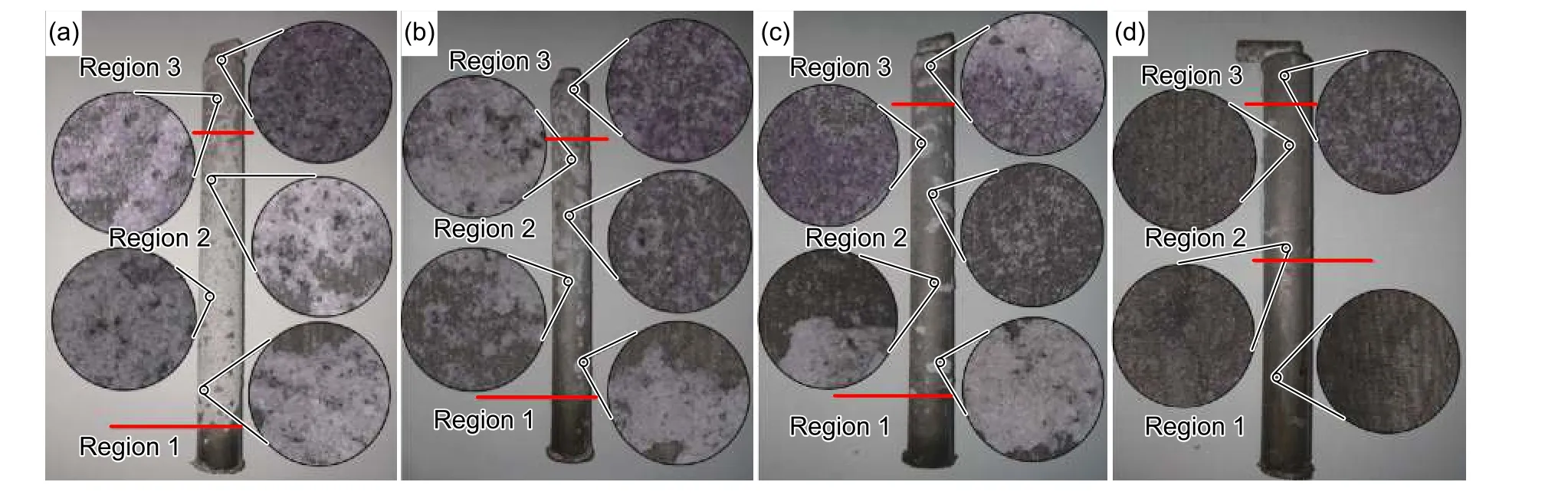

图2 不同工艺参数下带有粘砂层的定向凝固DZ22B试棒照片及试棒表面不同高度局部体式显微镜放大图 (a)浇注温度:1550 ℃,抽拉速率:4 mm•min–1;(b)浇注温度:1530 ℃,抽拉速率:4 mm•min–1;(c)浇注温度:1550 ℃,抽拉速率:5 mm•min–1;(d)浇注温度:1510 ℃,抽拉速率:6 mm•min–1Fig.2 Photographs of directional solidification DZ22B test bar with sand layer under different process parameters and magnified image of local body microscope with different heights on the surface of test bar (a)pouring temperature:1550 ℃,withdrawal rate: 4 mm •min–1; ( b) pouring temperature: 1530 ℃ ,withdrawal rate: 4 mm •min–1; ( c) pouring temperature:1550 ℃,withdrawal rate:5 mm•min–1;(d)pouring temperature:1510 ℃,withdrawal rate:6 mm•min–1

图2显示在具有熔融氧化铝面层的陶瓷模壳模组上使用不同定向凝固工艺参数浇铸的DZ22B合金试棒的照片。从图2中可以看出,每根合金试棒表面反应层沿着定向凝固方向大致分为3个特征区域。每根试棒底部位置(region 1)的表面都是平滑且具有金属光泽,且没有发现粘砂缺陷。每根试棒的中间位置(region 2)包覆着不同反应剧烈程度的白色凸起粘砂缺陷物质,观察到试棒1表面几乎完全被较厚的白色反应物覆盖;而试棒2表面分散密度较大的白色凸起反应物;相较于试棒2,试棒3表面白色凸起反应物的分布密度小了很多;与此同时,在试棒2与试棒3的表面上这些明显的凸起反应物之间还均匀的包覆着较厚的白色粘砂物质;相较而言,试棒4的region 2更小一些,且表面均匀包覆的白色粘砂物质的厚度也较薄。观察每根试棒的顶部位置在白色反应物质的基础上均又出现了不同程度粉红色的新反应生成物,试棒1、2和3 region 3的表面粉紫色反应物的包覆程度很相似,都均匀分布在白色凸起反应物之间,而试棒4的region 3 表面粉红色反应物的分散密度较小,能比较清楚看到试棒的金属质地。

试棒在定向凝固过程中,底部金属熔体靠近水冷铜盘散热快,所以在整个定向凝固过程该部位最先冷却并凝固;因此,DZ22B高温合金熔体与熔融氧化铝陶瓷模壳之间接触时间较短因而相互作用弱,试棒底部位置上未形成粘砂缺陷。当合金熔体定向凝固到试棒的中间部位时,这意味着合金熔体与模壳之间有了较长时间接触并在高温下发生相互作用生成白色的反应物;当试棒的定向凝固过程快要结束时,试棒顶部位置的合金熔体与陶瓷模壳接触时间最长,相互作用更为充分,从而在白色粘砂物质生成的基础上又产生新的粉红色反应物。尽管这些合金与模壳之间产生的粘砂缺陷可以通过喷丸和磨削加工去除,但是这些机械加工的处理方式引起合金内部的残余应力,在随后的热处理过程中高温合金的定向凝固组织会发生再结晶等缺陷,因而会降低定向凝固合金的使用性能及用途[25-26]。因此,使用DZ22B高温合金制备的定向凝固涡轮叶片及其精密铸造零部件的主要报废原因之一就是合金熔体与陶瓷模壳界面反应引起的粘砂缺陷。

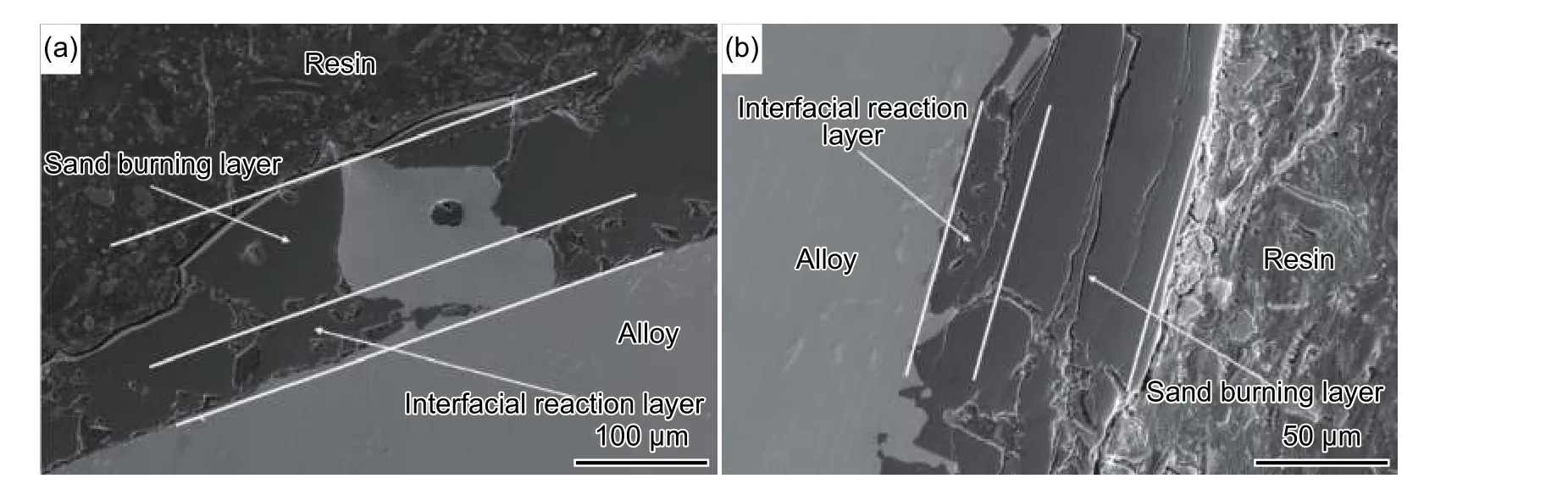

2.2 形态表征

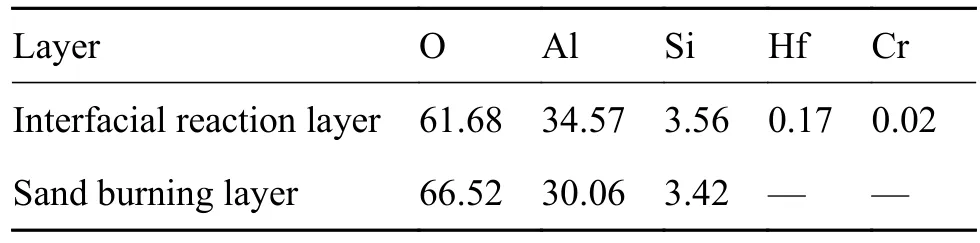

图3(a)、(b)是未经腐蚀剂腐蚀试棒特征区域region 2和region 3横截面的SEM微观结构照片。从图3(a)中可以看出,试棒界面反应特征区域region 2 表面有着明显的界面反应层与粘砂缺陷层,与合金接触的界面反应层观察到均匀分布的一层孔洞结构,与多孔结构层紧密相连的是一层结构紧密、质地均匀的一层粘砂物质。同样地,如图3(b)所示试棒界面反应特征区域region 3也具有着相似的孔洞结构的界面反应层和结构紧密的粘砂层分布。相应地,对特征区域region 2和region 3的界面反应层和粘砂层进行EDS线扫描,EDS分析结果分别见表5与表6。由表5的EDS分析数据可知,特征区域region 2的界面反应层富含Al、O和Hf元素;而特征区域region 3的界面反应层主要富含Al、O及Cr元素。而特征区域region 2及region 3的粘砂层物质EDS分析均显示Al和O是主要元素,这表明是陶瓷模壳在DZ22B高温合金定向凝固过程中与界面反应物粘连在一起并随试棒剥落下来的Al2O3。

图4(a),(b)为经腐蚀剂腐蚀后试棒特征区域region 2 和 region 3 横截面的微观结构。从图 4(a)中可以看出,在合金表面紧密附着一些白色物质,通过 EDS 测量图 4(a)中三个区域(1,2和 3)的元素组成,并列于表7中。EDS分析的结果表明,区域2及3主要含有Al,O及Hf等元素,说明特征区域region 2界面反应层物质是DZ22B高温合金中的合金化元素Hf在定向凝固过程中发生化学反应形成氧化物;而区域1除Hf元素略降低外,其元素组成非常接近基础合金,表明合金中的Hf元素在界面反应中被消耗。同样地,在图4(b)也观察到相似的现象。特征区域region 3的微观图像显示合金表面紧密粘结着粘砂层物质并且还观察到一些边界平整具有正方体及棱柱体规则形状的物质,对图4(b)中的区域位点1,2和3进行EDS分析,结果列于表8中,分析发现粘砂层主要含有Al,O和Cr元素。根据陶瓷模具面层及DZ22B合金的成分,可以推断Al,O来自陶瓷模壳的面层,而Cr元素应该从合金中扩散反应而来。因此特征区域region 3界面反应层物质是DZ22B高温合金中的合金化元素Cr在定向凝固过程中发生化学反应形成的氧化物。

图3 未经腐蚀剂腐蚀试棒特征区域横截面的 SEM 微观结构图像 (a)region 2;(b)region 3Fig.3 SEM microstructure images of the cross section of the characteristic area of the test bar without corrosion agent(a)region 2;(b)region 3

表5 图 3(a)中界面反应层与粘砂层的 EDS 分析结果(原子分数/ %)Table 5 EDS analysis results of interface reaction layer and sand layer in Fig.3(a)(atom fraction/%)

表6 图 3(b)中界面反应层与粘砂层的 EDS 分析结果(原子分数/ %)Table 6 EDS analysis results of interface reaction layer and sand layer in Fig.3(atom fraction/%)

2.3 物相种类分析

由于EDS属于半定量型分析,因此使用XRD分析手段对合金和陶瓷模壳之间界面处物质进行相分析,使用XPS实验测试DZ22B合金与熔融氧化铝陶瓷模壳接触处的元素Al,Cr,Hf和O的化合价状态。

图4 经腐蚀剂腐蚀试棒特征区域横截面的 SEM 微观结构图像 (a)region 2;(b)region 3Fig.4 SEM microstructure images of the cross section of the characteristic region of the test rod by corrosive agent(a)region 2;(b)region 3

表7 图 4(a)中界面反应层与粘砂层的 EDS 分析结果(原子分数/ %)Table 7 EDS analysis results of interface reaction layer and sand layer in Fig.4(a)(atom fraction/%)

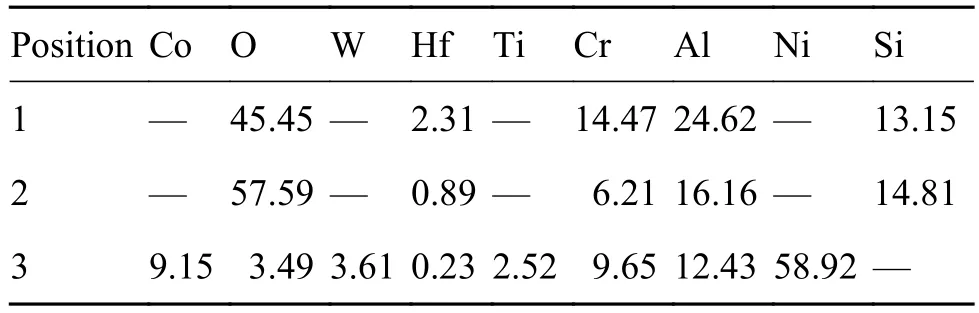

图5显示合金与陶瓷模壳界面反应特征区域region 2和 region 3的 XRD物相分析结果。结果表明 Hf元素以 HfO2形式存在,Cr元素都以Al1.98Cr0.02O3的形式存在于界面反应层中,Al2O3来自于模壳材料。在特征区域region 2合金金属表面主要生成HfO2及少量Cr2O3,而特征区域region 3合金金属表面主要生成的是Cr2O3。其中由于Cr2O3与Al2O3完全固溶,因而在高温情况下界面反应生成的Cr2O3固溶到模壳材料中的Al2O3中,形成粉红色的Al1.98Cr0.02O3固溶体,这就是界面反应特征区域region 3宏观外貌呈粉红色的原因。由于特征区域region 2生成的Cr2O3含量较少,虽然也有Al1.98Cr0.02O3的存在,但特征区域region 2宏观外貌还呈白色。

表8 图 4(b)中界面反应层与粘砂层的 EDS 分析结果(原子分数/ %)Table 8 EDS analysis results of interface reaction layer and sand layer in Fig.4(b)(atom fraction/%)

图5 DZ22B 合金界面反应特征区域 region 2 与 region 3 产物的XRD图谱Fig.5 XRD pattern of the region 2 and region 3 products of the DZ22B alloy interface reaction characteristic region

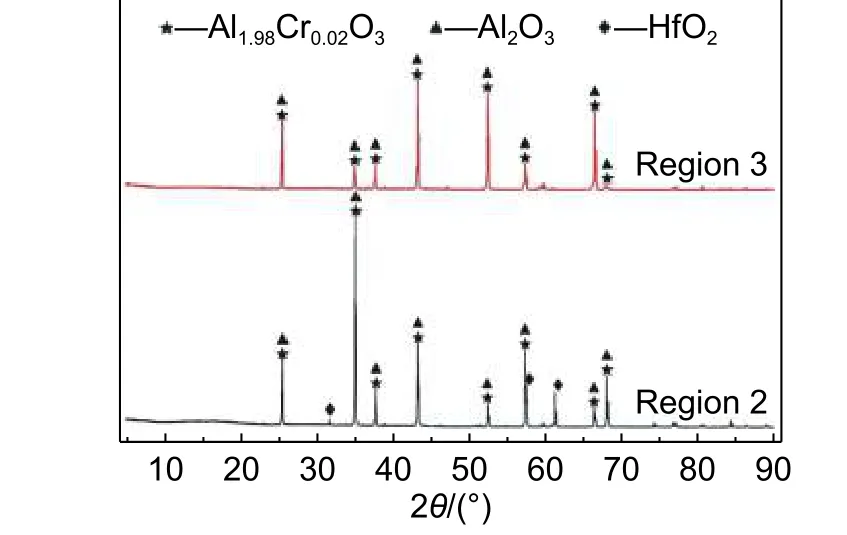

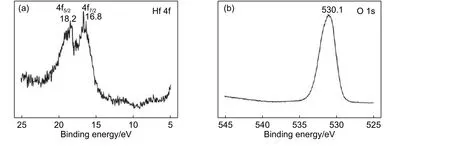

图6显示沿合金与陶瓷模壳之间界面反应特征区域region 2的XPS测试结果。根据它们的结合能量对峰进行索引。Hf4+在图6(a)中识别出的结合能为16.5 eV和18.6 eV,这与表9中列出的其在 HfO2中的 16.7 eV和 18.2 eV一致。同样图7所示为沿合金与陶瓷模壳之间界面反应特征区域region 3的XPS测试结果。在图7中识别出Cr3+的结合能为576.7 eV 和586.5 eV,Al3+的结合能73.8 eV,这与表9中检索出Cr2O3与Al2O3的结合能一致。在两种情况下由它们的结合能确定的反应产物与SEM-EDS及XRD测试结果一致。

2.4 定向凝固组织分析

图8分别为采用表4工艺参数进行定向凝固实验得到的4组定向凝固试棒横截面的枝晶形貌图。可见,在不同定向凝固工艺参数下都得到了典型定向凝固“十字”花纹枝晶形貌图。定向凝固合金的一次枝晶间距λ1按式(1)计算[30]:

式中:A为视场面积,μm2;n为视场中的枝晶数目。图8(b)与图8(a)相比一次枝晶间距变化不大,说明在只改变浇注温度的条件下对枝晶间距影响不大,这主要原因是在较低浇注温度下合金熔体存在的未溶MC碳化物充当形核核心,较小程度改变浇注温度对形核核心的数目改变不大。图8(b)与图8(a)相比合金一次枝晶间距有明显减小,图8(d)与图8(a)相比合金一次枝晶间距更小,所以在改变抽拉速率能够对合金定向凝固组织起到显著降低枝晶间距和细化枝晶的作用,这主要由于提高抽拉速率和温度梯度,冷却速率同时也加大,一次枝晶间距也随之迅速减少。

图6 DZ22B 合金界面反应特征区域 region 2 产物的 XPS 分析 (a)Hf;(b)OFig.6 XPS analysis of the DZ22B alloy interfacial reaction characteristic region products of the region 2 (a)Hf;(b)O

表9 与先前研究相比 HfO2,Cr2O3 和 Al2O3 的 XPS 峰的数值数据Table 9 Numerical data of XPS peaks of HfO2,Cr2O3 and Al2O3 compared with previous studies

图7 DZ22B 合金界面反应特征区域 region 3 产物的 XPS 分析 (a)Cr;(b)Al;(c)OFig.7 XPS analysis of the DZ22B alloy interfacial reaction characteristic region products of the region 3 (a)Cr;(b)Al;(c)O

图8 不同定向凝固工艺参数条件下DZ22B合金定向凝固试棒横截面枝晶形貌Fig.8 Cross-section dendritic morphologies of DZ22B alloy directional solidification test bar under different directional solidification process parameters

2.5 讨论

由实验及各种表征结果分析可以看出,DZ22B合金与高纯Al2O3模壳在定向凝固过程中呈现出沿定向凝固方向分区域发生不同界面反应形成粘砂缺陷。从图2(a)到图2(d)可以看出,通过改变定向凝固的工艺参数浇注温度与抽拉速率可以明显改善合金和模壳之间的界面反应情况。结合图8可知,虽然降低浇注温度对改变合金定向凝固组织作用并不显著,但是可以显著抑制合金与陶瓷模壳间的界面反应,从而减轻铸件表面的粘砂缺陷。提高抽拉速率不仅可以细化枝晶组织,同时可以优先于合金与陶瓷模壳发生界面反应完成定向凝固。在保证合金定向凝固组织的同时,通过降低浇注温度和提高抽拉速率耦合改变定向凝固工艺参数,能够明显改善定向凝固精密铸件的表面质量。

根据SLM,SEM-EDS,XRD和XPS的分析,证实DZ22B沿定向凝固方向粘砂缺陷大致分成合金表面无粘砂具有金属光泽的无反应区域region 1,主要包裹着白色粘砂物质HfO2的界面反应特征区域region 2和主要包裹着粉红色粘砂物质Al1.98Cr0.02O3的界面反应特征区域region 3。界面反应特征区域region 2主要是Hf元素和氧化铝之间的界面反应(式1),在合金/陶瓷模壳界面处以层或以微晶的形式形成新的氧化物,并且界面上的HfO2形成也很容易通过热力学确定。相比之下,界面反应特征区域region 3主要发生的与Cr元素相关的一系列复杂的化学反应,其中包括Cr元素与陶瓷模壳中一些诸如Fe2O3、Na2O等微量的杂质氧化物之间的化学反应(式2,3)生成了Cr2O3,但是由于模壳中杂质氧化物含量很少,难以引起在宏观外貌如此明显的界面反应,因此此类反应并不能起到主导界面反应的作用。一些报道中发现合金中的活性元素C能与模壳面层中硅溶胶成分SiO2发生反应,合金中的Cr元素与该反应产物在高温下作用,生成了Cr2O3,由于合金中C元素含量和模壳面层中SiO2的含量较模壳中微量杂质氧化物多,因此该反应为界面反应的主导反应[13]。由于界面反应生成的Cr2O3与 模壳材料中的Al2O3具有相同的晶格结构,高温下能够形成在反应物表面呈现粉红色的连续固溶体 Al1.98Cr0.02O3。(式(2)、(3)及(4)为在T = 1500 ℃ 下计算的[31]。)

为了提高定向凝固精密铸件的性能及实际生产精密铸件的良品率,对铸件表面质量良好无粘砂缺陷有着严格的要求。随着镍基高温合金的发展及提高合金各项性能需求下,一些高活性的合金化的元素的添加,在定向凝固精密铸造过程中合金就会不可避免的和陶瓷模壳在高温下发生界面反应从而形成铸件的粘砂缺陷。因此,在保证定向凝固合金组织的前提下,又能通过调整定向凝固工艺参数抑制合金与陶瓷模壳间的界面反应,对铸件表面质量的影响有着重要的实际价值。

3 结论

(1)通过对不同工艺参数组合条件下制备的DZ22B合金定向凝固试棒表面粘砂层的成分分析,确定了在定向凝固方向上分区域发生不同类型的界面反应。

(2)在金属与陶瓷模壳之间沿着定向凝固方向上优先发生的界面反应主要产物为HfO2。沿着定向凝固方向较后发生的界面反应主要产物为Cr2O3,在高温下Cr2O3与陶瓷模壳成分固溶一起,形成粉红色的Al1.98Cr0.02O3的固溶体。

(3)对于DZ22B合金定向凝固铸件长度在220 mm以内,降低浇注温度至1510 ℃,提高抽拉速率至 6 mm•min–1,在得到良好定向凝固组织前提下,可显著抑制定向凝固过程中DZ22B合金与高纯Al2O3陶瓷模壳界面反应的发生,减少粘砂缺陷的形成,提高定向凝固铸件表面质量。