航空用国产碳纤维/双马树脂复合材料湿热力学性能

2020-10-16文友谊王千足顾轶卓张佐光

李 博,文友谊,王千足,顾轶卓,李 敏,张佐光

(1.成都飞机工业(集团)有限责任公司,成都 610092;2.北京航空航天大学 材料科学与工程学院,北京 100191)

碳纤维增强树脂基复合材料已成为航空航天飞行器结构件的重要材料,在服役过程中复合材料处于温度和湿度变化都很大的环境中,树脂基体及界面均有吸水特性和温度敏感性,从而导致湿热环境对复合材料的结构和性能产生不良影响[1-11]。湿热会引起复合材料尺寸、质量的变化,降低复合材料力学性能和耐热性,尤其是受基体和界面控制的性能。因此,研究湿热因素对复合材料性能的影响对其长期可靠使用具有重要意义,是碳纤维复合材料结构设计和应用的重要环节。

随着国产碳纤维在航空结构的大量应用,国产碳纤维复合材料的湿热特性受到普遍关注,并成为评价国产碳纤维与树脂匹配性的重要工作[12-17]。冯青等[12]研究了不同湿热条件下国产T300级碳纤维/高温固化环氧复合材料性能,结果表明,湿热过程主要发生吸入水分对基体的增塑和引起界面湿应力等物理变化,层间剪切强度下降幅度受吸湿率控制,而受湿热条件影响较小。齐磊等[13]发现,相对于进口T300和进口T700碳纤维复合材料,国产T300级碳纤维/双马树脂复合材料层板湿热性能偏低,界面黏结性能较弱,湿热处理后吸收的水分主要引起物理变化,而没有发生明显的化学变化。王迎芬等[14]对比国产T700级碳纤维和进口T700S碳纤维/双马复合材料的湿热性能,国产碳纤维复合材料具有更高的湿热力学性能,并认为这是国产碳纤维表面粗糙度和活性官能团含量较高,从而界面黏结性能更高所致。肇研等[15-16]研究了国产T300级碳纤维/双马复合材料在71 ℃水浸处理后的层间剪切性能,发现湿热处理引起了基体和界面的不可逆破坏,层间剪切强度下降,吸湿后高温下性能降低更明显。

随着国产碳纤维和树脂的不断发展,复合材料耐湿热性能水平也在不断提高,需要更为全面、深入的研究。本工作研究一种航空用国产T700级碳纤维与4种航空用国产双马树脂制备的复合材料层板在相同湿热环境中吸湿前后室温和高温下的力学性能,包括90°拉伸、0°压缩、弯曲、层间剪切、开孔拉伸、开孔压缩性能;考察国产T700碳纤维/QY8911-4体系在三种典型湿热环境中吸湿前后的力学性能变化;分析力学性能湿热敏感性及破环机理。

1 实验材料及方法

1.1 实验原料及实验设备

4种国产T700级碳纤维/双马复合材料层板如表1所示,生产厂家为中航复合材料有限责任公司。

实验设备包括H•SWX-600BS恒温水浴箱、GDS恒温恒湿箱、3382万能材料试验机、JSM7500F扫描电子显微镜。

表1 碳纤维/双马复合材料层板Table 1 Carbon fiber/bismaleimide resin composite laminates

1.2 湿热实验

吸湿实验参照HB7401—1996《树脂基复合材料层合板湿热环境吸湿试验方法》。吸湿前样品经过烘干处理,烘干温度为70 ℃。湿热实验条件如表2所示,处理时间为试样吸湿达到平衡的时间,此时吸湿量随处理时间的延长不再发生明显变化。

表2 三种湿热实验条件Table 2 Three kinds of hydrothermal conditions

1.3 测试方法

1.3.1 力学性能测试

90°拉伸性能测试参照 ASTM D3039,试样尺寸为 175 mm × 25 mm × 2 mm,单向铺层,加载速率为 1 mm/min,得到 90°拉伸强度和模量。

0°压缩性能测试参照ASTM D6641,试样尺寸为 140 mm × 12 mm × 2 mm,单向铺层,加载速率为 1 mm/min,得到 0°压缩强度和模量。

弯曲性能测试参照ASTM D7264,试样尺寸为80 mm × 13 mm × 2 mm,单向铺层,加载速率为1 mm/min,得到弯曲强度和弯曲模量。

层间剪切性能测试参照ASTM D2344,试样尺寸为 18 mm × 6 mm × 3 mm,单向铺层,加载速率为1 mm/min,得到层间剪切强度。

开孔拉伸性能测试参照ASTM D5766,试样尺寸 250 mm × 36 mm × 2 mm,孔直径为 6 mm,准各向铺层,加载速率为2 mm/min,得到开孔拉伸强度。

开孔压缩性能测试参照ASTM D6484,试样尺寸 300 mm × 36 mm × 3 mm,孔直径为 6 mm,准各向铺层,加载速率为2 mm/min,得到开孔压缩强度。

以上力学性能的测试温度包括室温和高温(23 ℃、150 ℃)。

1.3.2 湿膨胀系数测试

采用单向层合板,试样尺寸为 50 mm × 50 mm ×2 mm,吸湿一定时间后用游标卡尺测量试样各方向的变化量,得到各个方向的尺寸变化率,再除以吸湿率得到湿膨胀系数,体现了吸入水分增加1%质量所引起的尺寸相对改变量,反映了材料尺寸稳定性和吸湿引起的应力变化。

1.3.3 扫描电镜测试

90°拉伸试样断面喷金处理后,采用扫描电镜观察。

2 结果与分析

2.1 70 ℃ 水浸对室温及高温性能的影响

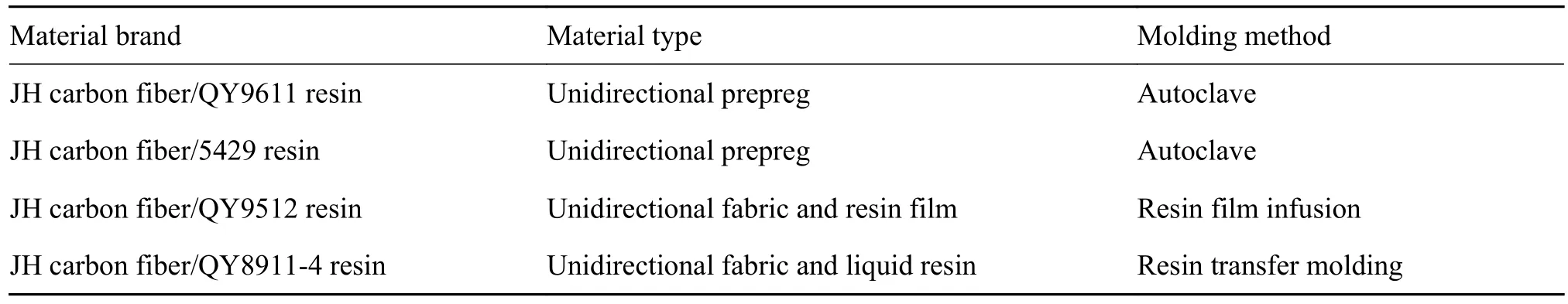

图1是三种湿热条件下4种复合材料的吸湿曲线对比。由图1可以看到,4种材料的平衡吸湿量不同,按平衡吸湿量的大小由高到低排列,依次为 JH/QY8911-4、JH/QY9512、JH/5429、JH/QY9611;初始吸湿阶段,吸湿速率由大到小的顺序与平衡吸湿量相同;对于每一种材料,湿热条件对吸湿行为的影响规律相似,即100 ℃水煮条件下吸湿速率最高、吸湿率达到平衡的时间最短、吸湿平衡时达到的吸湿量最大;70 ℃/85%RH条件下吸湿速率最低、吸湿率达到平衡的时间最长、吸湿平衡时达到的吸湿量最小,说明湿度和温度越高,吸湿量越大,吸湿速率越大。

图1 不同湿热条件下 4种碳纤维/双马树脂复合材料单向板吸湿曲线 (a)100 ℃ 水煮;(b)70 ℃ 水浸;(c)70 ℃/ 85%RHFig.1 Moisture absorption curves of four kinds of carbon fiber/bismaleimide matrix unidirectional laminates under different hygrothermal conditions ( a) 100 ℃boiling water;(b)70 ℃ water immersion;(c)70 ℃/85%RH

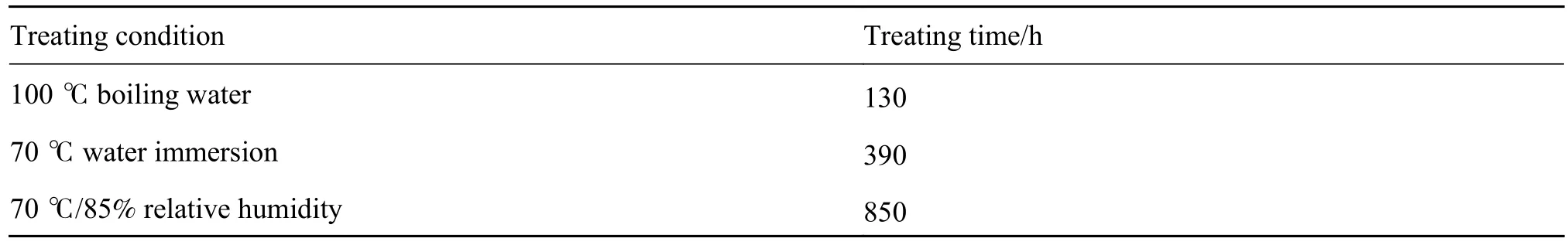

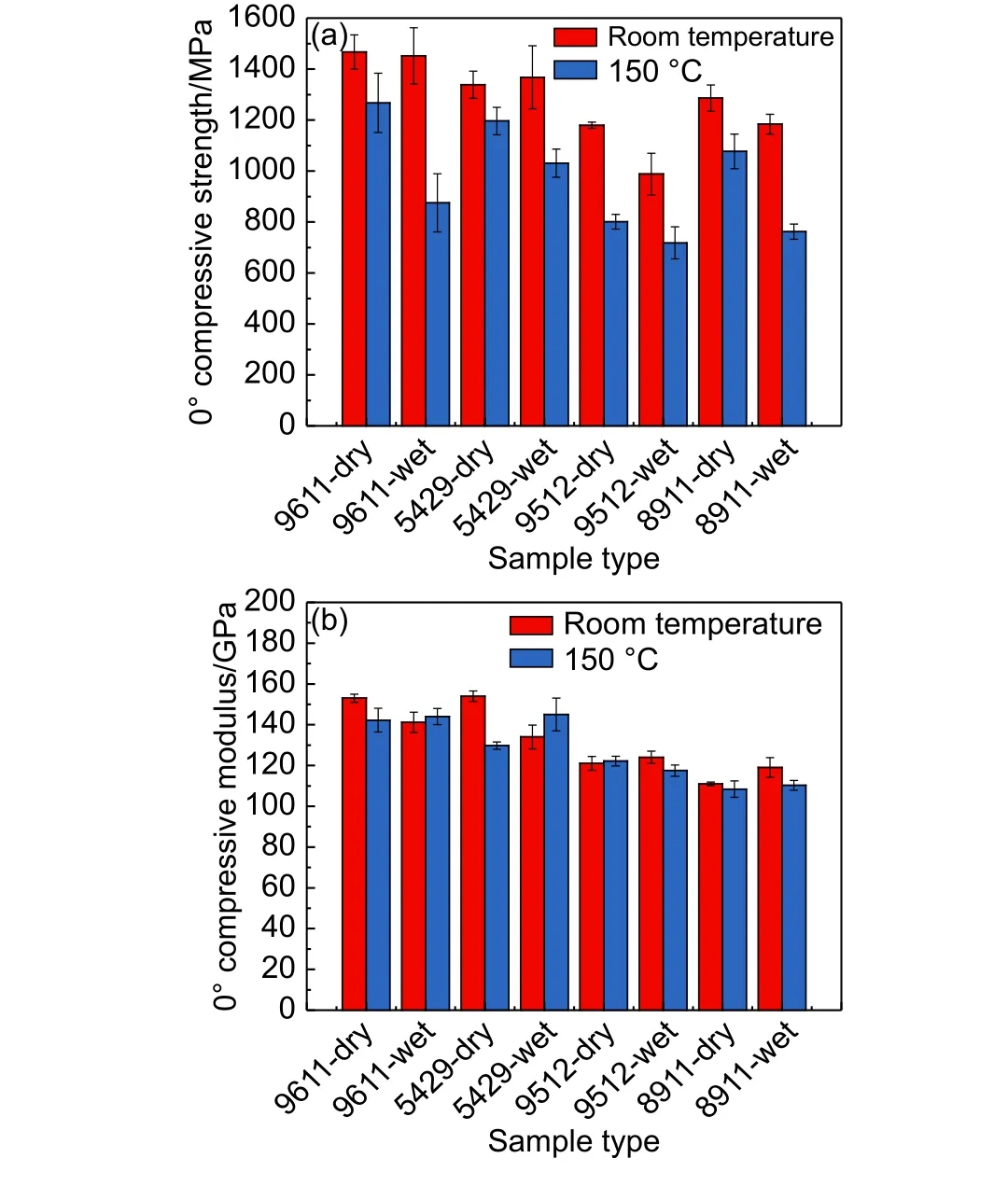

图2为4种体系70 ℃水浸前后在室温和高温环境中的0°压缩强度和压缩模量,高温下压缩强度有明显的下降,尤其是吸湿后的压缩强度,压缩强度保持率只有干态室温下的60%~76%。吸湿对各体系0°压缩模量的影响没有呈现出一致的规律,总体看压缩模量受吸湿和温度的影响不明显。

图2 70 ℃ 水浸前后复合材料 0°压缩强度(a)及压缩模量(b)Fig.2 0° compressive strength (a)and modulus (b)of composite before and after 70 ℃ water immersion

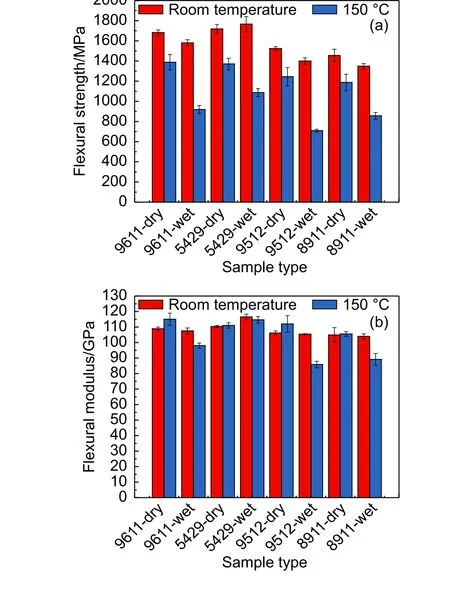

图3 70 ℃ 水浸前后复合材料弯曲强度(a)及弯曲模量(b)Fig.3 Flexural strength (a) and modulus (b) of composite before and after 70 ℃ water immersion

图3为70 ℃水浸吸湿前后4种体系在室温和高温环境中的弯曲强度和弯曲模量。吸湿后试样的室温弯曲强度变化不明显,但是高温下降低明显,强度保持率只有干态室温下的50%~64%,表明吸湿对层板的弯曲性能产生了影响,而高温环境放大了这一影响。吸湿下室温和干态下高温对弯曲模量的影响较小,但是吸湿后高温环境导致9611、9512和8911体系弯曲模量降低了10%~20%左右。

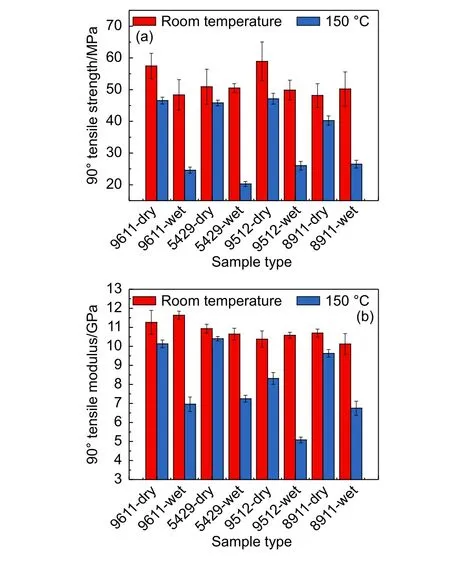

图4为70 ℃水浸吸湿前后4种体系在室温和高温环境中的90°拉伸强度和模量。吸湿后室温下强度小幅降低,模量几乎不变,干态高温下强度、模量都有10%~20%左右的降低,湿态高温下强度的保留率只有40%~53%,模量的保留率只有50%~70%。

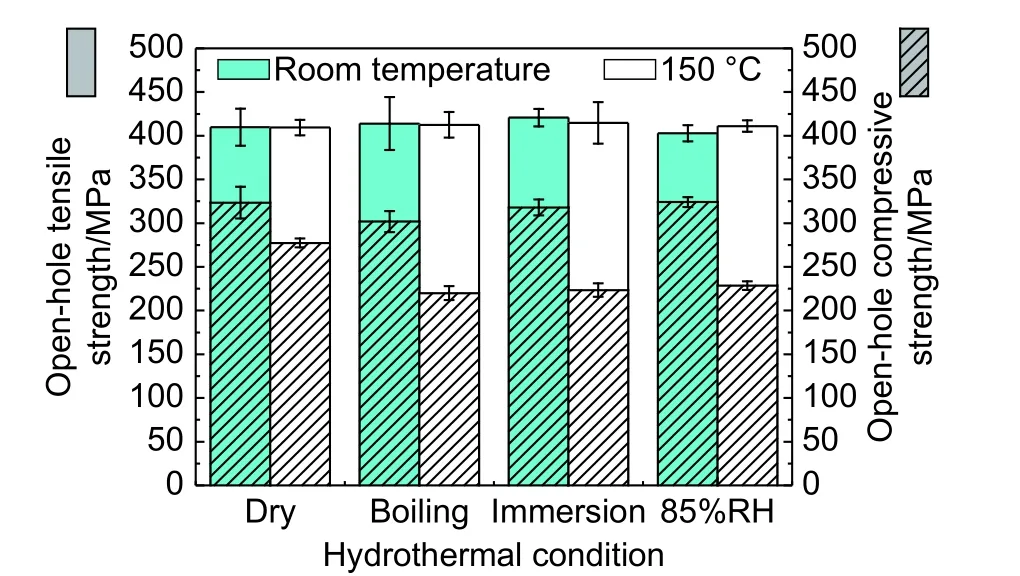

图5为4种体系70 ℃水浸前后在室温和高温环境中的开孔拉伸强度和开孔压缩强度,吸湿和高温对材料开孔拉伸强度的影响不明显,吸湿高温下性能最大下降10%;吸湿后试样的开孔压缩强度降低,尤其是在高温测试环境中表现得更加明显,强度保持率为室温干态的70%~77%左右。

图4 70 ℃ 水浸前后复合材料 90°拉伸强度(a)及拉伸模量(b)Fig.4 90° tensile strength (a)and modulus(b) of composite before and after 70 ℃ water immersion

图5 70 ℃ 水浸处理前后复合材料开孔拉伸强度 (a)及开孔压缩强度(b)Fig.5 Open-hole tensile strength ( a) and compressive strength(b) of composite before and after 70 ℃ water immersion

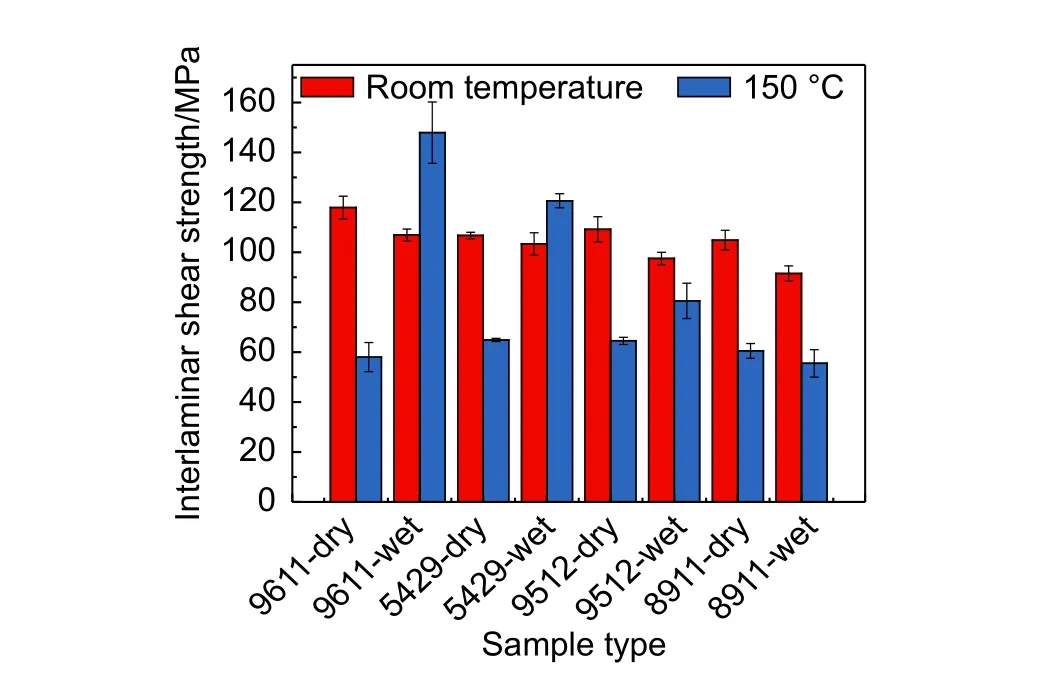

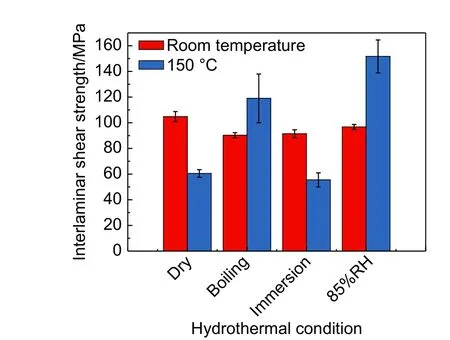

图6 70 ℃ 水浸处理前后复合材料层间剪切强度Fig.6 Interlaminar shear strength of composite before and after 70 ℃ water immersion

图6为4种材料体系70 ℃水浸前后在室温和高温环境中的层间剪切强度。吸湿后层间剪切强度小幅降低,干态高温下显著降低,而湿态高温下9512和8911体系降低,9611和5429体系却升高,观察测试后的试样发现,干态下试样为单层层剪破坏模式,为正常的破坏模式,吸湿及高温下树脂韧性增加,使得破坏位置不在层间,试样发生很大变形,破坏模式为非弹性应变模式和塑性剪切模式,属于不可接受的层间剪切破坏模式,所得的数值不能再认为是层间剪切强度,故出现高温湿态下层间剪切性能提高的反常规律。

综合上述结果,吸湿和高温都对双马复合材料力学性能产生明显影响,其中单纯高温的影响程度要大于单纯吸湿的影响,而两者同时作用时复合材料性能降低最明显,并且大多数情况下降低幅度大于两者分别作用时性能降低幅度的加和。受纤维性能影响较大的压缩、弯曲模量和开孔拉伸强度对吸湿和温度较不敏感,而受界面性能影响较大的90°拉伸、压缩、弯曲、开孔压缩强度以及90°拉伸模量对吸湿和温度较敏感,尤其是在吸湿高温下90°拉伸性能保持率最低。由此可见树脂基体和碳纤维/树脂界面的耐湿热性能是决定国产碳纤维复合材料湿热性能的关键。

2.2 不同吸湿条件对 QY8911-4 性能的影响

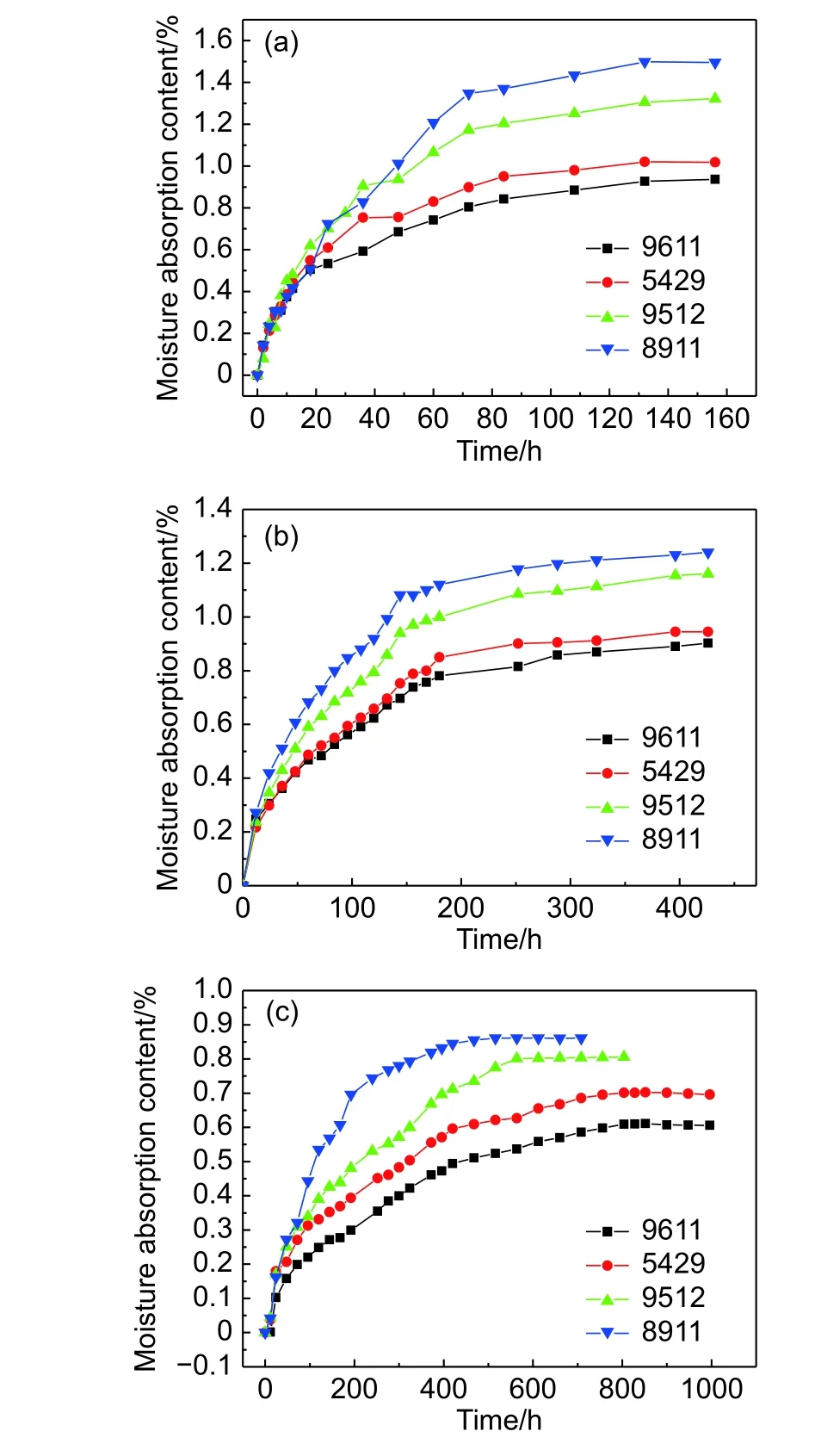

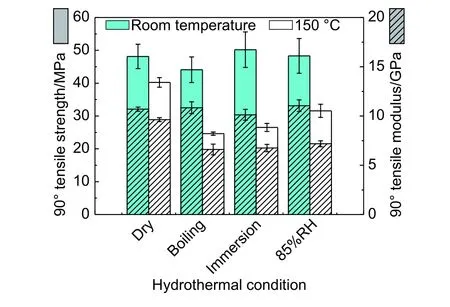

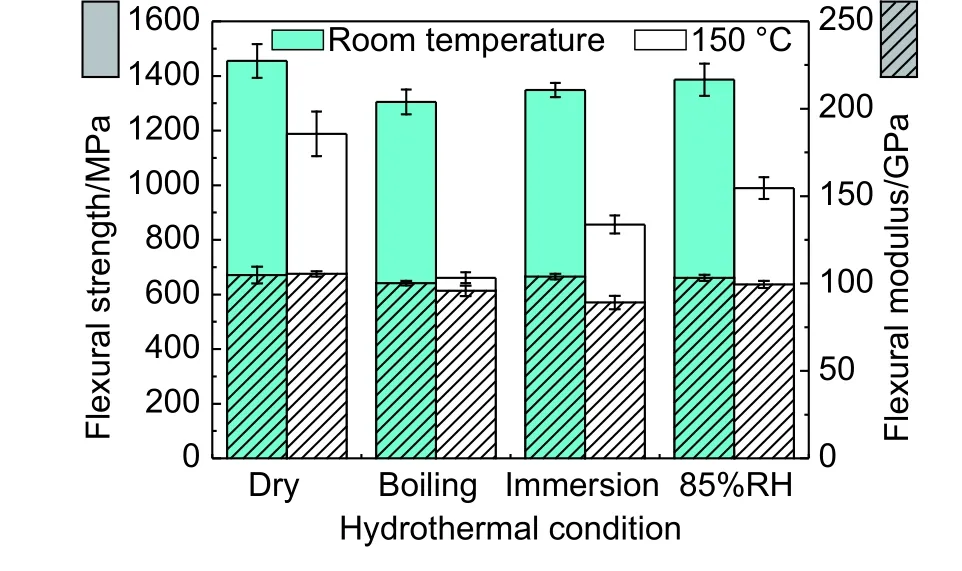

针对QY8911-4体系,研究三种不同湿热环境吸湿前后复合材料层板的力学性能,分析其对不同湿热环境的敏感性。将QY8911-4层板试样分别放在 100 ℃ 水煮、70 ℃ 水浸、70 ℃/85%RH 环境中,达到吸湿平衡,吸湿率分别为1.50%,1.24%,0.86%,然后测试室温和150 ℃的力学性能,结果见图7~11。

图7 QY8911-4 层板吸湿前后 90°拉伸强度和模量Fig.7 90° tensile strength and modulus of QY8911-4 laminate before and after moisture absorption

图8 QY8911-4 层板吸湿前后 0°压缩强度和模量Fig.8 0° compressive strength and modulus of QY8911-4 laminate before and after moisture absorption

图9 QY8911-4 层板吸湿前后弯曲强度和模量Fig.9 Flexural strength and modulus of QY8911-4 laminate before and after moisture absorption

图10 QY8911-4 层板吸湿前后层间剪切强度Fig.10 Interlaminar shear strength of QY8911-4 laminate before and after moisture absorption

图11 QY8911-4 层板吸湿前后开孔拉伸强度和开孔压缩强度Fig.11 Open-hole tensile and compressive strength of QY8911-4 laminate before and after moisture absorption

室温下,各种条件吸湿后复合材料的力学性能降低不明显,尤其是模量和开孔拉伸强度基本不变。70 ℃/85%RH处理后复合材料力学性能变化最小,而水煮后变化相对较大,这源于不同条件下复合材料的吸湿率不同,水煮下吸湿率更大,力学性能降低更明显。此外,吸湿率大会引起更大的湿膨胀量,引起的湿膨胀内应力也就更大,这会降低界面和复合材料的性能。

高温下,各种条件吸湿后复合材料力学性能降低明显,强度降低幅度较模量更大,而开孔拉伸强度依然变化不明显;70 ℃水浸和70 ℃/85%RH处理后复合材料力学性能变化较小,而水煮后变化最大,这同样与吸湿率不同有关;而层间剪切强度的异常与试样破坏模式的变化直接相关。

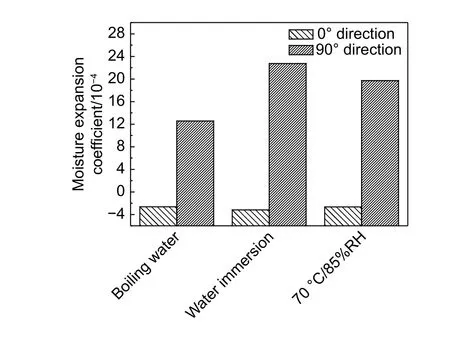

从图12可以看出,单向板吸湿后在0°方向(纤维长度方向)的变化为负值,且非常小;在90°方向的膨胀很明显,且70 ℃水浸条件下湿膨胀系数最大,其他复合材料体系也有相似的规律,这说明长时间的吸湿和更高的吸湿量,可以使复合材料发生更明显的膨胀。由于纤维不吸湿膨胀,而界面和树脂基体吸湿膨胀,纤维与基体之间会产生湿膨胀应力,从而对复合材料性能产生影响。

图12 QY8911-4 单向层板在不同湿热条件下的湿膨胀系数Fig.12 Moisture expansion coefficient of QY8911-4 unidirectional laminate under different hydrothermal conditions

考虑到复合材料湿态性能测试结果的离散性较大,不同材料、不同湿热条件或不同性能间比较时,出现了一些反常现象,因此相关研究需要进一步深入进行,以更好掌握复合材料湿热性能的主控因素。

2.3 吸湿对受载破坏机制的影响

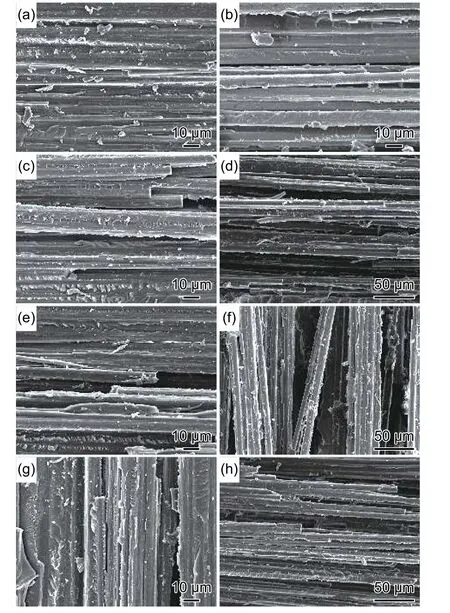

为了分析吸湿对复合材料性能的影响机制,对JH/QY8911-4体系的90°拉伸断面进行了扫描电镜观察,如图13所示。

由图13可以看到,70 ℃85RH%下纤维黏连较多,而70 ℃水浸下纤维黏连较少,100 ℃水煮下呈现出纤维散开的状态,纤维断裂增多,并出现基本没有树脂黏附的光滑纤维表面,这些结果与其力学性能规律相符,湿热条件越恶劣,界面的破坏越严重,导致纤维的开裂和断裂更明显。

图13 QY8911-4 层板 90°拉伸断面扫描电镜照片 (a)干态室温;(b)干态高温;(c)70 ℃水浸室温;(d)70 ℃ 水浸高温;(e)100 ℃ 水煮室温;(f)100 ℃水煮高温; ( g)70 ℃/ 85%RH 室 温;(h)70 ℃/85%RH高温Fig.13 Fracture morphology of QY8911-4 laminate after 90°tensile testing using scanning electron microscope(a)dry at room temperature;(b)dry at elevated temperature;(c)70 ℃ water immersion at room temperature;(d)70 ℃ water immersion at elevated temperature;(e)100 ℃ boiling water at room temperature;( f) 100 ℃ boiling water at elevated temperature;(g)70 ℃/85% RH at room temperature;(h)70 ℃/85% RH at elevated temperature

吸湿后水分会对复合材料基体及界面产生弱化作用,使得性能降低,因此吸湿率越高,其湿热性能越低。本工作对三种湿热条件的研究证实了这点,即水煮下性能降低最明显,而70 ℃/85%RH下降低最小。

3 结论

(1)国产T700级碳纤维/双马复合材料力学性能均受吸湿和高温的影响,单纯高温的影响程度要大于单纯吸湿的影响,而两者协同作用时复合材料性能降低最明显,受纤维性能影响较大的0°压缩、弯曲模量和开孔拉伸强度对吸湿和温度较不敏感,而受界面性能影响较大的90°度拉伸、0°压缩、弯曲、开孔压缩强度以及90°拉伸模量对吸湿和温度较敏感。

(2)QY8911-4层板经 100 ℃ 水煮、70 ℃ 水浸、70 ℃/85%RH处理达到平衡吸湿后,室温下力学性能降低不明显,高温下力学性能降低明显,强度降低较模量更大,而开孔拉伸强度依然变化不明显;70 ℃水浸和70 ℃/85%RH处理后力学性能变化较小,而100 ℃水煮后力学性能变化较大。

(3)90°拉伸断面扫描电镜观察结果表明,干态室温下断裂面以基体破坏为主,干态高温下出现了沿纤维轴向的大裂纹,说明界面黏结弱化;70 ℃/85%RH下纤维黏连较多,70 ℃水浸下纤维黏连较少,100 ℃水煮下呈现出纤维散开的状态,说明湿态条件下界面破坏严重。

(4)结合湿热力学性能和断面形貌,树脂与碳纤维界面的耐湿热性能是决定国产碳纤维/双马复合材料湿热性能的关键因素。