适于飞行器闪蒸喷雾冷却的工质热特性分析

2020-10-13巩萌萌

巩萌萌,王 瑾,刘 欣,杨 勇

(1. 中国运载火箭技术研究院研究发展中心,北京,100076;2. 北京宇航系统工程研究所,北京,100076)

0 引 言

传统航天器热控系统采用单相流体回路或者热管等热控措施,都是在封闭回路内进行热量的传递,最终通过辐射器将热量排散出去[1,2]。但是在航天器某些任务阶段,无法使用辐射器,或者辐射器发生故障时,飞行器舱内仪器设备的热量无法排散,尤其是一些瞬时大功率设备温度会急剧升高,目前国内外主要利用结构热容,或者采用相变蓄热技术进行冷却[3]。尤其是飞行器在高速飞行时,飞行器要经历巨大的环境温度变化,虽然有效的热防护系统能够保证飞行器的结构不受外部热环境的损害,但是飞行器内部热环境也必须进行合理的控制,保证内部各子系统的工作温度在合适范围内[4]。为满足复杂的控制和大量有效载荷任务需求,电子设备的集成度越来越高,这直接导致大规模集成电路、超大规模集成电路在飞行器上的应用。机载电子设备的发热热流密度也随之越来越高,传统的热控技术已经不能满足需要,必须研究能够充分适应复杂热环境及高热流密度设备的高效热控技术及热控方案[5]。

闪蒸喷雾冷却作为一种高效散热技术,可用于飞行器再入返回阶段的热控系统,闪蒸是液体过热并快速挥发成蒸汽的过程[6]。在这一相变过程中,闪蒸会吸收大量的热量。Pais 等[7]在极光滑的铜制热表面上测得喷雾冷却的热流密度高达1250 W/cm2。由于闪蒸喷雾极佳的散热特性,早在20 世纪70 年代,美国NASA就将闪蒸喷雾器作为轨道飞行器的热沉。目前航天飞机所采用的闪蒸器系统排热量可以达到38 kW。美国“猎户座”计划中,NASA 格伦中心为该计划提出了3种可供选择的蒸发冷却技术,其中紧凑式闪蒸器具有结构紧凑、换热系数高、环境适应性强等特点,具有广泛的应用前景。

众多的国内外研究人员通过数值模拟对喷雾冷却过程进行研究。梅国晖等[8]以池内膜态沸腾为基础,喷雾作为一种扰动对池内膜态沸腾的关系式进行修整,从而得到喷雾冷却膜态沸腾关系式;Stuart[9]建立了简单的喷雾冷却单相对流换热模型;然而对于整个闪蒸喷雾冷却系统的设备以及参数的动态研究却相对较少,但闪蒸喷雾系统针对瞬时大功率设备的冷却,必须考虑整个闪蒸喷雾系统的换热特性,包括各个喷嘴雾化特性、表面强化散热特性、饱和压力的影响,以及它们之间参数的动态特性。

从中国的研究现状来看,只是对闭式喷雾冷却系统回路进行了原理样机的研究,极限热流密度只有300 W/cm2,与国外相关研究相比具有较大差距[10],对闪蒸喷雾冷却的应用也主要集中在医疗、海水淡化、干燥、闪蒸射流推进等领域。对于利用闪蒸喷雾冷却进行飞行器热控的研究几乎还没有开展,导致其换热机理的研究滞后。

鉴于闪蒸喷雾冷却在电子散热和航天器热控发展中的迫切需求,为促进闪蒸喷雾冷却进一步的科学研究与工程应用,增强对闪蒸喷雾冷却换热机理的理解,本文对不同种类闪蒸喷雾冷却工质的换热特性进行了对比分析研究。

1 闪蒸喷雾冷却热控系统

低压环境中开式配置的喷雾冷却也可称为喷雾闪蒸。喷雾闪蒸与喷雾冷却原理相同,不同的是喷雾闪蒸在低压环境中进行,用相同的液体作为冷却剂时,喷雾闪蒸的蒸发温度比喷雾冷却低,蒸发速度也更快,且由于喷雾闪蒸采用开式配置,系统不需要冷凝器。

图1 为航天器闪蒸喷雾冷却流体回路热控系统典型结构配置,采用压力式喷嘴进行雾化。主要由储液器、阀门、喷嘴、发热面组成,其工作流程为:储液器内的高压冷却工质,经过阀门的开度加压输送至喷嘴,经喷嘴闪蒸雾化后,冷却液喷射在热源表面上;冷却液在热源表面吸热,随后以蒸汽的形式排入周围环境。

图1 闪蒸喷雾冷却流体回路热控系统原理Fig.1 Flash Spray Cooling Fluid Loop Thermal Control System Schematics

图2 为开式闪蒸喷雾冷却原理,主要包括:喷嘴和换热器。液体工质经过喷嘴后雾化,由于工质所处压力迅速降低,液滴表面发生闪蒸,液滴温度迅速降低,形成高速的极微小液滴。液滴击打在加热表面上,并与之进行换热。液滴击打表面后,一部分附着在加热表面上形成液膜,其余的与表面碰撞后弹开。液膜处在真空中,因此液膜表面会发生闪蒸,液膜表面蒸发掉一部分并吸收大量的热,使剩余液膜温度降低。剩余液膜冲刷表面,并与表面换热。在表面过热的情况下,液膜中将会出现沸腾气泡。其中,一种沸腾气泡的成核中心出现在表面上,称之为“表面成核气泡”;另一种气泡的成核中心是液滴进入液膜时所携带的空气微层,称之为“二次成核气泡”。随着沸腾气泡吸收热量,气泡的体积逐渐长大。同时,气泡受到浮力和液膜推动力的共同作用,在液膜中运动,并最终离开液膜[11]。

图2 开式闪蒸喷雾冷却原理Fig.2 Flash Evaporator Spray Cooling Schematic Diagram

闪蒸喷雾冷却的热控特性主要反映在以下3 个重要性能指标上:壁面温度,临界热流密度,换热系数。壁面温度受热控系统的综合因素影响,直接影响换热器的温度水平,临界热流密度是闪蒸喷雾冷却系统的最好热流密度,该临界值与工质物性及流量相关,换热系数是热控系统的综合性能指标。

2 闪蒸喷雾冷却系统数学建模

本文采用集总参数法建立开式喷雾冷却系统的数学模型。在对热控系统进行仿真建模之前,先对系统做适当简化假设:

a)整个系统绝热;

b)喷雾腔内,压力与温度分布均匀;

c)系统无泄漏,喷雾腔内为纯蒸汽;

d)雾化液滴到达受热面之前温度不变;

e)喷雾液滴到达受热面后全部汽化为蒸汽。

图3为发热表面受闪蒸喷雾冷却的传热方式示意。

图3 发热表面上的传热方式Fig.3 Heat Transfer on The Heating Surface

因此,描述喷雾冷却系统中换热的控制方程如下:

式中 Qin为发热面的总散热量。

鉴于闪蒸喷雾冷却各种传热机制的复杂性,给喷雾冷却数学建模带来了一定的难度,目前没有精确的换热关系准则可供选择。国内外对于其研究主要利用经验拟合公式进行仿真计算,其中比较精确的是Milan Visaria 等[12]在所获实验数据基础上,总结得出的关于喷雾冷却换热热流密度的实验关联式:

式中 q,ρv,ρl分别为喷雾换热热流密度、饱和蒸汽的密度和液体工质的密度;hfg为汽化潜热;Tsp,Tre分别为受热面温度和喷嘴入口流体温度; cp,l,μl,σ分别为液体工质的定压比热、粘性系数和表面张力;d32为喷雾液滴索特直径(SMD 直径),通过式(3)计算可得;V 为单位喷雾面积的体积流量,通过式(4)计算可得。

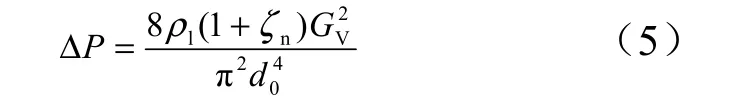

式中 d0为喷雾的入口直径; ΔP 为液体流经喷嘴时的压力损失。

式中 m 为喷雾液体质量流量;Asp为喷雾液体在受热面上的覆盖面积。

式中nζ 为喷嘴能量损失系数;VG 为喷嘴入口体积流量,该值可通过式(6)计算得到:

通过将式(3)~(6)代入式(2)可计算出受热面的温度水平:

式中fμ 为工质粘性系数; cp为工质定压比热。

从而可以计算出开式喷雾冷却系统的换热系数:

式中 hfes为开式喷雾冷却换热系数;Tsat为受热面蒸汽饱和温度。

3 不同工质热控特性对比分析

冷却工质是闪蒸喷雾冷却的传热载体,因此工质的选择对闪蒸器的设计具有特别重要的意义。根据闪蒸喷雾的使用要求,喷雾工质除了要具有较高的传热能力,还应该具有电绝缘性、无腐蚀性等特点。另外,基于仪器设备本身的温度限制,冷却液的饱和温度要低;但是过大壁面过热度会产生表面热应力,严重时会损坏器件,冷却剂饱和温度又不宜过低[13]。要求具有较低的凝固点,在低温工况时不发生冻结;沸点应尽量高,至少应高于室温,以确保维持液相所需要的工作压力低,便于地面工作时操作。此外,还需从以下几个方面进行考虑:

a)无毒,无味,不爆炸,不燃烧,安全性好;

b)无腐蚀,在使用温度范围内与常用空间材料铝、不锈钢、钛等材料相容性好;

c) 密度小,减轻质量;

d)汽化潜热高,确保两相换热占据主导地位,减小喷雾流量;

e)粘度低,减小喷嘴局部压力损失。

利用前面描述的闪蒸喷雾冷却数学模型,分析闪蒸喷雾冷却换热特性,用闪蒸喷雾冷却曲线和换热系数来表示。通过对比不同冷却工质的换热特性,分析研究冷却工质物性参数对闪蒸喷雾冷却换热效果的影响,为航天器闪蒸喷雾冷却的工质选型提供理论基础。

3.1 仿真对象参数设置

工质物性参数对闪蒸喷雾冷却的影响较大,目前以FC-72(3M 公司出品的一种氟化液冷却工质)为代表的一类工质在闪蒸喷雾冷却方面得到了广泛的研究。本文选择水、甲醇、乙醇、FC-72、PF-5052(3M公司出品的另一种氟化液冷却工质)几种常用冷却剂作为闪蒸喷雾工质,表1 列出了它们的热物性参数。

表1 不同冷却工质的热物性参数Tab.1 Thermophysical Properties of Different Fluids

闪蒸喷雾冷却系统的几何参数设定如表2 所示。系统的运行原理如下:首先高压液体在机械泵压头的作用下被驱动到一个2×2 的喷嘴整列,高压液体瞬间被喷射到低压环境中,由于压力迅速降低,液体发生闪蒸雾化,形成高速的极微小液滴。液滴击打在加热表面上,并与之进行换热,通过蒸发汽化不断将热量带走。

表2 闪蒸喷雾冷却系统几何参数Tab.2 Flash Evaporator Spray Cooling System Geometrical Parameter

3.2 仿真及结果分析

图4~7 为飞行器仪器设备发热功率在0~500 W 范围内变化时,选用不同种类冷却工质时,系统根据能量守恒自动调节喷雾流量后,系统喷嘴压降、被冷却表面温度和换热系数的比较。

a)雾化特性:图4 和图5 分别给出了系统喷雾压降和直径随受热面加热功率的变化关系。通过对比图4和图5 可以发现,随着受热面加热功率的增大,喷雾流量增大后,喷嘴压力损失增大,同时喷雾液滴索特直径变小。但是对不同的工质变化速率也有所不同。

图4 喷嘴压降随加热功率的变化Fig.4 Nozzle Pressure Drop with Heating Power

从图4 中可以看出甲醇的压降最大,变化速率也最高,而水的压降最小,并且几乎没有变化,这时由于水的液体密度远大于甲醇,导致甲醇喷雾体积流量变化幅度更大,而喷嘴压降又和喷嘴体积流量直接相关。从图5 中可以看出,水的雾化液滴直径最大,而FC-72 的液滴直径最小,这是由于FC-72 的工质的表面张力比水小,并且FC-72 的入口流速更大,所以FC-72 工质在喷嘴出口液体破碎的雾化的更加充分,最终导致了FC-72 工质的雾化液滴直径更小。

图5 喷雾液滴直径随加热功率的变化Fig.5 Spray Droplet Diameter Changes with Heating Power

b)表面温度:图6 给出了受热面温度随加热功率的变化关系,通过对比可以发现采用水作为工质时,受热面温度最高,当采用FC-72 时,受热表面温度最低,这是由于FC-72 的蒸汽饱和温度远小于水所造成。此外,虽然PF-5052 工质的饱和温度低于FC-72,但是其表面温度却更高,由换热机理分析可知由于FC-72较低的运动粘度,导致其雾化液滴直径更小,液滴自身的闪蒸换热效果更加明显,导致受热面温度更低。工质乙醇的表面温度与水最接近,虽然乙醇的蒸汽饱和温度远小于水,但是由于其汽化潜热较小抵消了饱和温度较低的优势,使得两者表面温度接近。

图6 受热面温度随加热功率的变化Fig.6 Temperture of Heating Surface Changes with Heating Power

c)换热系数:图7 给出了系统换热系数随受热面加热功率的变化关系,通过对比可以发现以水作为工质时系统的换热系数最高,其次为乙醇和甲醇,FC-72和PF-5052 的换热系数最低。由系统换热系数定义可知换热系数与工质蒸汽饱和温度及受热面温度决定,由于水的饱和温度与受热面温度差别最小导致其换热系数最高,FC-72 和PF-5052 的饱和温度与受热面温度差别最大,故其换热系数最小。

图7 系统热交换系数随加热功率的变化Fig.7 Thermal Transfer Coefficient Changes with Heating Power

4 结 论

针对飞行器狭小空间高热流密度散热难题,研究了一种闪蒸喷雾冷却系统,根据喷雾装置的热控热性,提出将闪蒸器应用于飞行器的热控技术。并通过对闪蒸喷雾冷却系统进行数学建模,分析了不同冷却工质应用于闪蒸喷雾冷却时的热控特性。通过分析对比,当热源面积为10 mm×10 mm,发热功率为500 W,喷雾高度为8 mm 时,发现工质为水和FC-72 时的综合热控特性更佳。其中,水的密度小,导热性好,沸点高,但其主要缺点是换热温度高;FC-72 密度大、换热效率高,但其主要缺点是质量流量高。对于飞行器瞬时高功率设备的冷却而言,可选用水作为喷雾闪蒸冷却工质。如飞行器对控温精度有更高的要求,可以选择FC-72 作为冷却工质。通过本研究工作为将闪蒸喷雾冷却技术应用飞行器狭小空间高热流密度散热提供了设计依据。