ANFO在炮孔中的殉爆起爆试验研究❋

2020-10-11余德运王旭耀

余德运 谢 烽 王旭耀

北方爆破科技有限公司(北京,100097)

引言

空气间隔爆破技术已在世界采矿业中得到了大量的应用。早在19世纪40年代,前苏联学者Melnioko和Marchenkov[1-2]提出空气间隔装药结构的特点:一是降低初始爆压,控制过度粉碎区;二是增大爆破作用时间,使爆炸冲量增大;三是应力波反射作用,增强应力场。其效果上可节省装药量,降低炸药单耗,并且可以改善块度分布[3-6]。根据空气层和装药段在炮孔中的位置,可分为上部间隔、中部间隔和底部间隔。露天矿山开采台阶爆破中采用空气中部间隔装药时,为了确保钻孔的利用率、避免空气间隔段产生大块,空气间隔长度一般不超过3.0 m。

针对台阶爆破时空气中部间隔装药结构中的间隔长度一般不超过3.0 m、约束条件下炸药的殉爆距离将显著增大[7-8]这一特性,仅在炮孔底部装药段设起爆体,上部装药段不设起爆体,尝试直接利用底部装药段殉爆上部装药段的可行性和可靠性。

1 被发药包殉爆试验

1.1 试验方案

现场混装铵油炸药(ANFO)孔内殉爆试验时炮孔装药结构如图1所示。利用空气袋实现中部间隔装药,为防止空气袋因上部荷载(上部装药段+填塞料)而下滑,从而导致间隔长度的变化,中部间隔部分采用空气袋叠加的方式实现;仅在底部装药段(主发药包)设起爆体,上部装药段(被发药包)无起爆体;上部装药段内埋设1根导爆索并引至地表,并在导爆索末端再连接1发瞬发非电导爆管雷管(地表雷管),其作用在于避免导爆索发生爆燃引起的误判。起爆后,地表雷管击发,表明被发药包殉爆;否则,即殉爆失败。

1.2 试验器材

ANFO中硝酸铵与柴油的质量比为95︰5,密度0.83 g/cm3,孔内爆速3 800~4 200 m/s,粒度为2.5~3.0 mm(>95%);炮孔孔径311 mm时,主、被发药包药量分别为360、240 kg;对于孔径165 mm的炮孔,主、被发药包药量都为100 kg;起爆体为400 g起爆弹+1发500 ms非导爆管雷管;地表非电雷管采用瞬发非电导爆管雷管;空气间隔袋规格为∅34 cm×40 cm和∅17 cm×40 cm。

1.3 试验结果

在某矿山开采爆破生产现场,共开展5次殉爆试验。第1~3次试验区域岩石为钙质硅酸盐(密度2.85 g/cm3,岩石硬度系数12),炮孔孔径为311 mm,每次试验6个炮孔;第4次试验区域为覆盖砂层(密度2.16 g/cm3,岩石硬度系数5),炮孔孔径为311 mm,试验8个炮孔;第5次试验区域为覆盖砂层,炮孔孔径为165 mm,试验10个炮孔。试验结果见表1。表1中,∗为放置爆速测试线的装药孔。

从表1试验结果可以看出,对于孔径311 mm的炮孔,不论是较坚硬的钙质硅酸盐,还是较软的覆盖砂层,当空气间隔长度不大于320 cm时,被发药包都能完全殉爆;但空气间隔长度为360 mm时,被发药包不能完全殉爆。对于孔径165 mm的炮孔,当空气间隔长度不大于200 cm时,被发药包都能完全殉爆;当空气间隔长度大于200 cm时,被发药包就已经不能完全殉爆了。由此可以得出,炮孔孔径大,殉爆距离也大,殉爆能力越强。

另外,第4次试验过程中,G1孔在装入第6个空气间隔袋后发生塌孔,岩屑隔离了主、被发药包,导致该孔殉爆失败。因此,当孔口附近的钻屑和破碎围岩稳定性不好时,要避免空气间隔层混入钻屑、岩石碎块等杂质而影响主发药包的殉爆能力。

2 孔内ANFO爆速测试

2.1 测试原理

炸药爆速测定的方法有很多,如电测法、导爆索法(又称道特里士法)、高速摄影成像法、连续示波器法、探针法等。由于各种使用条件的限制,孔内炸药爆速一般采用探针法进行测定[9-10]。当前,孔内爆速测量一般选用基于探针法原理的Micro-Trap孔内爆速数据记录仪。

Micro-Trap孔内爆速测试系统见图2。将爆速测试线一端两极连接后埋于装药孔内,进行正常装药操作。爆破前,将爆速测试线另一端与爆速测试仪相连,初始爆速测试线长度为L1+L2,对应电阻为R1+R2;起爆体爆炸瞬间,爆速测试线长度变为L1+L3,对应电阻为R1+R3(起爆弹爆炸瞬间,高温高压气体作用下,爆速测试线端部两极之间熔接,仍可保持导通);起爆体爆炸后△t时刻,爆速测试线因爆轰波的向上传播而逐渐熔断变短,长度变为L1+Lt,对应电阻为R1+Rt。△t时刻内,爆速测试线长度减少△L=L3-Lt,测试回路电阻减小,导致电压降低△V(该值可通过△t前、后实时电压相减得到),则炸药爆炸后形成的爆轰波向前传播的速度,即爆速D=△L∕△t。

利用Micro-Trap爆速数据记录仪可以方便采集到电压和时间的变化相关曲线(△V-△t曲线),利用数据转化,将△V-△t变化曲线转化为爆速测试线变化的长度随时间变化的曲线,即△L-△t曲线,从坐标轴L-t曲线的斜率变化可以直观地看出测试炸药爆速连续变化趋势。

2.2 爆速分析

图3为测试孔(孔号为L13)装药结构,图4为Micro-Trap爆速测试仪输出的测试线长度-时间曲线,其斜率变化即为炸药爆速。从图4可以看到,起爆弹起爆瞬间(A点)测试线炸断,测试线长度瞬间变短,此时主发药包被起爆弹引爆,爆轰开始;从A到B,即爆轰从起爆弹位置至主发药包顶,测试线长度缩短3.0 m,斜率是主发药包的爆速(3 968 m/s);从B到C段为空气间隔段,测试线长度缩短1.5 m,该段斜率即主发装药段起爆后产生的高温高压爆生气体产物向上推进的速度;从C到D为被发药包装药位置殉爆至爆轰结束,测试线长度缩短4.0 m,其斜率是被发药包爆速(3 621 m/s)。

表1 殉爆试验参数及结果Tab.1 Parameters and results of sympathetic detonation test

图5为不同空气间隔长度的孔内爆速,空气间隔长度分别为0、160、200、240、280、320 cm和360 cm。图6为实测到的孔内主发药包的爆速。可以看出,主发药包爆速不完全相同(3 725~4 012 m/s),被发药包爆速随空气间隔长度增大而降低。另外,当空气间隔长度在160~280 cm时,被发药包爆速随空气间隔长度的变化不大;但是当空气间隔长度大于280 cm后,被发药包爆速下降速率显著增大,这与陈庆凯等[7]研究得到的乳化炸药在PVC管和金属管内被发药卷爆速变化规律一致。

炸药的理论爆速应为一稳定值。但是,3次爆速测试(共6孔)实测到的主发药包爆速并不完全相同(3 725~4 012 m/s)。这是因为,在工程试验中,每个孔的孔壁条件、围岩条件和填塞条件也不严格相同;因此,相同条件的主发药包、相同规格的起爆体,得到的爆速不完全相同,但误差在10%以内。被发药包是被主发药包爆炸后产生的能量(爆轰波和高温高压产物)殉爆,空气间隔长度越大,主发药包爆炸后能量衰减越多,击发被发药包的能量就越小,直至无法殉爆被发药包。在特定条件和范围下,击发被发药包的能量大,其爆速也会高,这与“雷管+起爆弹起爆”比“雷管直接起爆”可获得较高的孔内爆速原理相同。

3 工程应用

3.1 爆破设计

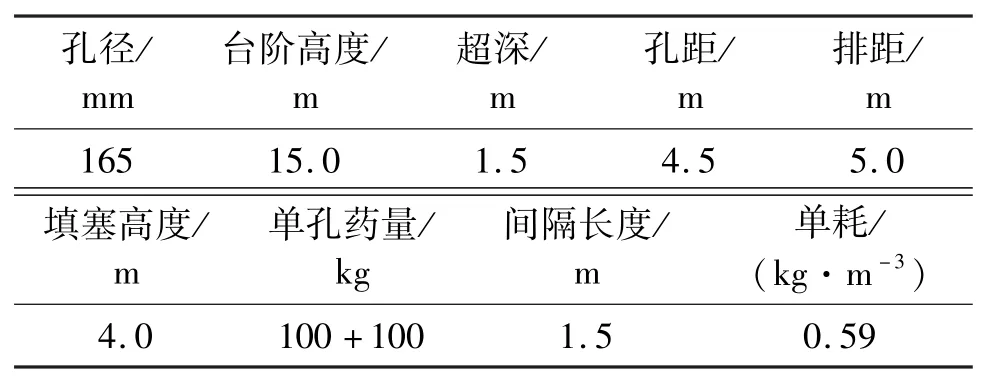

爆破区块形状呈梯形,18排,每排15~25个炮孔,共385个炮孔,试验区块围岩类型为白岗岩(密度2.67 g/cm3,岩石硬度系度15.6),爆破参数如表2所示。

所有炮孔都采用空气中间间隔装药结构,以中间起爆点和控制排为界,一侧采用常规孔内分段起爆,各装药段分别设起爆体;另一侧采用殉爆起爆,仅主发装药段设起爆体,被发装药段不设起爆体,如图7所示。

起爆网路采用鱼骨型网路,如图8所示。孔内起爆雷管延期时间为500 ms,地表延期雷管组合为:排间延期时间为75 ms,孔间延期时间为42 ms。

3.2 爆破效果

经爆后测量和分析,分段起爆的前冲更严重,其最大前冲距离约52 m,殉爆起爆的最大前冲距离为31 m,位于起爆点附近;分段起爆的后拉也更严重,其后拉范围为1.6~4.2 m,殉爆起爆的后拉范围为1.7~3.6 m;利用块度分析软件Split-Desktop 3.0分别对分段起爆和殉爆起爆区域的块度进行对比(图9),爆破效果分析见表3。

表2 台阶爆破试验参数Tab.2 Bench blasting test parameters

从本次爆破试验结果来看,相比殉爆起爆方式,分段起爆前冲距离更大,但分段起爆试验区域炮孔排数也多,殉爆起爆是否有利于控制前冲,还需进行更多试验;另外,对于块度分布和后拉控制,两种起爆方式的结果差别不明显。

3.3 装药效率

空气间隔装药的工序见图10。分段起爆后每孔装药总历时4 min;而采用空气间隔殉爆起爆方式后,省去了设置上分段起爆体这一工序,每孔装药只需3 min,这意味着效率提高了25%;另外,还节省1发起爆弹和1发孔内管,起爆体成本降低50%。

4 结论

1)沙漠地区某露天矿干燥钙质硅酸盐和覆盖砂层中,台阶爆破时空气中部间隔装药,上部装药段可以不设起爆体,直接利用底部装药段殉爆起爆,且炮孔孔径越大,殉爆能力越强;对于311 mm孔径炮孔,空气间隔长度不超320 cm,上部装药段都能殉爆;对于165 mm孔径炮孔,空气间隔长度不超200 cm,上部装药段都能殉爆;311 mm孔径的炮孔相比165 mm孔径的炮孔殉爆距离更大,殉爆能力更强。

表3 爆破效果分析Tab.3 Analysis of blasting outcome

2)被发药包的爆速比主发药包低,且随空气间隔长度的增大而降低,但并不存在线性关系;在空气间隔长度的某个范围内,被爆药包爆速变化不大,但是当空气间隔长度续约增加时,爆速下降速率增大。

3)空气间隔装药采用殉爆起爆方式,更有利于控制前冲和保护后侧围岩;与常规分段起爆相比,其装药效率高(可提高25%),且能节省50%的起爆器材。