RDX和NGU对叠氮硝胺发射药动态燃烧稳定性的影响❋

2020-10-11石先锐闫光虎贾永杰崔鹏腾张玉成西安近代化学研究所陕西西安710065

石先锐 闫光虎 贾永杰 胡 睿 崔鹏腾 张玉成西安近代化学研究所(陕西西安,710065)

引言

发射药的膛内燃烧是一个复杂而有序的过程,其中压力波现象普遍存在[1]。压力波的强度在一定程度上反映了发射装药结构的合理性以及内弹道性能的稳定性[2]。目前,抑制压力波强度仍是考核高装填密度装药和点传火结构合理性的重要指标之一,其基本测试方法是测出膛底和坡膛的p-t曲线,从中获取发射装药膛内燃烧基本规律[3]。随着发射装药发射安全重要性的进一步提升,研究人员在膛内压力波产生机理、发展规律、抑制方法及发射安全性评判方法等方面开展了大量的工作,成果较多。黄振亚等[4]通过对比RGD7发射药与单基药的膛内压力波特征和低温动态燃烧活性,提出RGD7发射药具备良好的使用安全性,但需进一步改善低温力学性能。杨丽侠等[5]通过短管炮内弹道试验和点火模拟装置试验,研究了钝感与包覆两种不同表面处理工艺的叠氮硝胺(DIANP)发射药膛内起始燃烧性,发现两种工艺均能改善压力波强度,但本质不同。杨建兴等[6]用密闭爆发器静态试验和30 mm高压模拟炮的动态试验,以制式单基药作为对比发射药,研究了DAGR 125发射药的静态燃烧特性及膛内燃烧特征,并找出了DAGR 125发射药内弹道稳定性的原因。肖正刚等[3]研究了两种点传火结构对高装填密度装药压力波强度的影响,提出了低爆速传火结构对抑制压力波效果明显。

本文中,从典型DIANP发射药配方的基本组成出发,采用相同点传火结构和相同装药结构,以30 mm高压模拟试验装置为试验平台,以单基药为参照,对比研究高含量黑索今(RDX)或硝基胍(NGU)对DIANP发射药动态燃烧稳定性的影响规律,分析配方组成变化对DIANP发射药起始燃烧特征、膛内压力上升过程及压力波动的影响,探讨DIANP配方组成与起始燃烧特征、膛内压力上升特点和压力波强度的相互关系,从而从配方设计、配方改性等方面为抑制膛内压力波强度和提高发射药安全性提供一些试验参考。

1 试验

1.1 材料与仪器

试验所采用的发射药样品如表1所示(NC为硝化棉)。样品1#、2#分别为制式未钝感单基发射药和单樟发射药;样品3#为均质DIANP发射药;样品4#、5#为非均质DIANP发射药,固体组分分别为RDX和NGU。采用的试验样品均为小弧厚七孔发射药,低温抗冲性能均较好。

30 mm高压模拟试验装置:药室容积W0=0.336 dm3,身管内膛直径d=0.30 dm,弹丸行程Lg=16.6 dm,弹质量约为200 g。该装置可同步测试膛底压力(pt)、药室坡膛位置压力(pd)随时间的变化曲线,用来研究发射药在不同装药条件下的膛内动态燃烧过程。

1.2 试验方法

参考GJB 2973A—2008火炮内弹道试验方法和GJB 2179—94炮用发射药与装药内弹道试验方法,采用30 mm高压模拟试验装置,在相同装药及点传火结构条件下,对比研究不同配方发射药的膛内动态燃烧特征。

1.3 试验条件

采用自主设计的30 mm高压模拟试验装置,装药结构为自主设计的可燃药筒结构,点传火方式采用中心传火管方式,装药结构如图1所示。试验温度为常温,试验前均采用单樟发射药进行温炮处理。采用的弹丸均为标准弹丸,质量约为200 g。点火药为小粒黑,药量为装药量的1%。为了保证试验中最大膛压不小于350 MPa,根据试验样品的能量水平,设计1#~5#样品装药量均为190 g,基本保证各样品装药结构一致。

表1 试验用发射药样品Tab.1 Test gun propellant samples

2 结果与讨论

2.1 DIANP发射药动态燃烧膛底压力和坡膛压力的变化

图2为5种配方发射药膛内燃烧膛底压力pt和坡膛压力pd随时间的变化曲线。图2中,对燃烧起始阶段p-t曲线进行了放大处理。由图2可见,未钝感单基发射药燃烧起始阶段两处压力均出现明显的波动,曲线不光滑;经樟脑表面钝感后,单樟发射药燃烧起始阶段膛底压力和坡膛压力几乎同时上升,两条p-t曲线在上升阶段几乎重合,曲线光滑;3#样品坡膛压力上升明显延迟,并在起始阶段出现波峰和压力平台,p-t曲线不光滑;添加了RDX和NGU的4#和5#样品,燃烧起始阶段,膛底压力和坡膛压力随时间的变化曲线光滑,未出现明显波动。图2中标出了5种发射药试验过程中的最大膛压,分别为378、356、413、445 MPa和395 MPa。可见,最大膛压变化规律与不同发射药能量水平一致,但与膛内起始燃烧过程的压力曲线波动现象无明显相关性。装药结构一致的条件下,初始气体生成速率越大,由药床点火燃烧不均匀引起的膛内压力波动就越明显[6]。单基发射药主要由NC组成,其点火性能较好,起始燃烧也较快,经樟脑钝感后,点火过程和起始燃烧都明显减缓[7];因此,1#样品p-t曲线出现波动,而2#样品p-t曲线光滑。DIANP双基发射药由于含有大量小分子含能增塑剂,其点火延迟短、起始燃烧较快,特别是DIANP含量较高时,起始气体生成速率会大幅增加[5]。因此,3#样品p-t曲线出现了明显的波动。在3#样品配方的基础上,通过添加固体组分RDX和NGU,发射药初始燃速降低,发射药起始气体生成猛度减小[6],在起始燃烧阶段表现为较弱的膛内压力波动。

2.2 RDX和NGU对DIANP发射药膛内起始燃烧规律的影响

将图2中膛底压力变化曲线中不同压力段的时间提取出来,结果如表2所示。△t1、△t2、△t3和△t4分别为膛底压力从10 MPa上升至30 MPa、从30 MPa上升至50 MPa、从50 MPa上升至100 MPa和从100 MPa上升至最大压力所需的时间。膛底压力变化是药床燃烧程度的反映,膛底压力区间对应的时间越小,说明该压力区间内药床燃烧越迅速。从表2中可以看出,在100 MPa以上,各样品△t4均相差不大;在低压阶段,不同样品的△t1、△t2、△t3均差别较大,其中10~30 MPa阶段影响因素较多,包括点火过程一致性、样品点火性能等。因此,△t1不能准确地反映样品起始气体生成猛度。△t2影响因素较少,相对可较为准确地反映样品起始气体的生成猛度。对比钝感前、后的单基药,△t2从0.069 ms增加至0.259 ms,膛压上升所需时间增加275%;说明樟脑钝感后,单基药起始燃烧速度明显降低,起始膛压上升变得缓慢。对比DIANP发射药的△t2可见,DIANP双基药△t2为0.066 ms,添加了30%RDX或30%NGU后,△t2分别增加了92%和78%;说明添加固体组分后,药床起始燃烧速度变慢,起始膛压上升变慢。

表2 单基药及DIANP发射药样品的起始燃烧时间Tab.2 Initial combustion times of different gun propellants ms

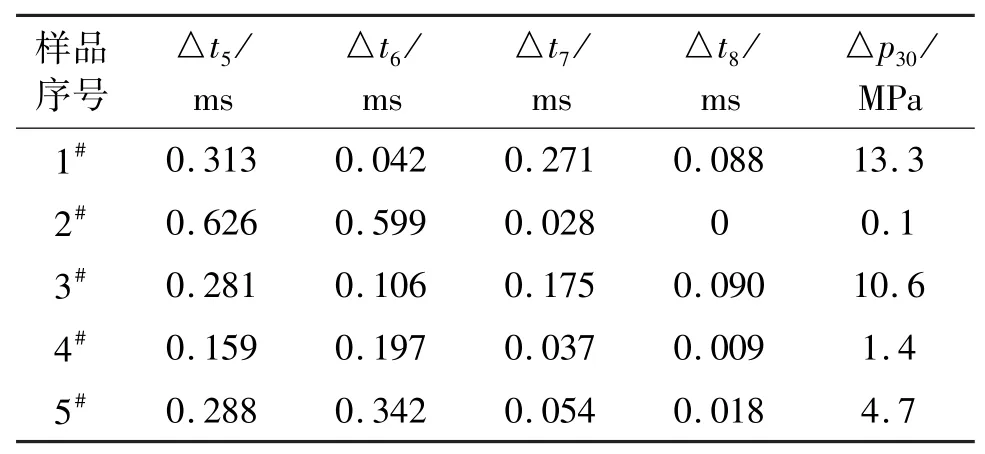

表3主要反映了钝感及添加固体组分前、后,发射药燃烧起始阶段坡膛压力和膛底压力上升一致性和发射药药床起始燃烧一致性的差别。表3中,△t5、△t6分别为膛底压力从5 MPa上升至10 MPa、坡膛压力从5 MPa上升至10 MPa所需时间;△t7=△t6-△t5;△t8为30 MPa时坡膛压力与膛底压力对应的时间差;△p30为坡膛压力30 MPa时对应的膛底压力和坡膛压力之差。2#、4#和5#样品△t7值仅为0.03 ms左右,而1#、3#样品△t7值高达0.271 ms和0.175 ms;说明钝感后的单基药和添加RDX、NGU的DIANP药床起始燃烧一致性较好,而单基药和DIANP双基药药床起始燃烧一致性相对较差,导致坡膛压力上升延迟相对明显。另外,30 MPa时,△t8变化规律与△t7一致;坡膛压力30 MPa时,样品起始燃烧一致性越差,膛底压力越偏离坡膛压力。采用中心点火管的方式点火,发射药药床仍存在不同部位点火不一致的现象,当发射药起始气体生成猛度较小时,这种点火不一致现象不会被放大,而当发射药起始气体生成猛度较大时,该现象将会放大,表现为膛底压力上升和坡膛压力上升差别变大,从而导致压力波动和曲线不光滑。

表3 单基药及DIANP发射药样品的动态燃烧特征值Tab.3 Characteristic value of dynamic combustion of different gun propellants

2.3 RDX和NGU对DIANP发射药装药燃烧稳定性的影响

图3为5种发射药样品膛内燃烧过程膛底、坡膛压力差(pD=pt-pd)变化曲线。其中,图3(a)为单基药,图3(b)为DIANP发射药。表4为不同样品压差曲线的特征值,包括最大正负压差点、起始负压差点等。p-D,m(最大负压差)、t-m分别为压差曲线最大负值峰压差点及其时间;p-D(起始负压差)、ti分别为压差曲线首次出现的负值峰压差点及其时间;p﹢D,m(最大正压差)、t﹢m分别为压差曲线中最大正值峰压差点及其时间;△t为最大正压差点与起始负压差点的时间差,△t=t﹢m-ti;以压差曲线-1 ms为时间零点。

由图3(a)可见,单基药膛底、坡膛压力差变化较为明显,分别在1.078 ms和1.415 ms处出现了的峰值较高的起始负压差(-28.8 MPa)和最大正压差(46.9 MPa);通过樟脑钝感后,压差曲线在起始阶段和压力上升过程中未出现转折和明显波动,说明钝感后膛底压力和坡膛压力上升一致性较好,膛内燃烧稳定性较好。由图3(b)可见,DIANP双基药压差曲线类似于单基药,也出现了明显的波动,且最大正压差和起始负压差均较高,分别为-40.7 MPa和52.5 MPa;添加了30% RDX或30% NGU后,起始负压差峰明显减弱,且因压力波动而产生的正压差尖峰基本消失,膛内压力上升过程中压力波动明显减弱。结果说明,在均质DIANP发射药中引入一定量RDX或NGU,通过起始缓燃提高了发射装药膛内燃烧稳定性。另外,5个样品的压差曲线首次出现的正值峰压差均不明显,说明药床点火一致性较好,避免了局部点火现象[8]。由压差曲线可见,5个样品的压力波特征均为衰减型,且在最大压力后压力波基本消失,压差曲线未见波动,说明药床在受到冲击、挤压作用下,发射药均没有发生明显破碎。

研究表明,在实际燃烧过程中,,发射药燃烧层邻近的凝聚相表面(亚表面)热分解过程是决定发射药燃速特性的控制步骤。在燃烧过程的初期低压阶段,亚表面的热分解特性与普通条件下的热分析结果相近,可以通过正常的热分析手段进行预测[8]。单基药起始燃烧较快,经惰性材料表面钝感后,发射药表层热分解速率降低,点火时间延长,导致燃气生成猛度降低,膛底和坡膛压力上升差异减小,从而有效降低起始压力波。对于DIANP双基药,NG热分解产物对NC存在催化作用,同时,DIANP更能促进基体的热分解,因此,DIANP双基药起始燃烧猛度较大,在膛底和坡膛点火时间的微小差异的前提下,膛底压力和坡膛压力上升差异较大,导致压力波也较为明显。添加30%RDX后,在燃烧起始阶段,由于压力较低,RDX在热分解前需要熔融吸热,发射药热分解速率降低,发射药起始燃气生成猛度降低,压力波强度也明显减小[9]。NGU的能量比双基药的能量低,高比例NGU的加入,使发射药热分解产生的能量减小,从而导致NGU发射药的燃速比对应的双基药要小;因此,NGU基DIANP发射药起始燃气生成猛度和压力波强度均较低[10]。另外,NGU火药在燃烧过程中,燃烧表面会形成熔融层,抑制了高压燃气从药粒内部裂纹逸出,从而降低了燃气生成猛度[11]。可见,在DIANP发射药配方中添加一定含量的固体组分RDX或NGU,其起始缓燃作用与发射药表面钝感的缓燃作用类似,可有效减小发射药起始燃气生成速率,降低发射装药起始燃气生成猛度,减缓起始阶段膛内压力的上升,提高药床起始燃烧一致性,减小膛内压力波强度,增加膛内燃烧稳定性。

表4 不同配方发射药压力波特征值Tab.4 Characteristic value of pressure wave of different gun propellants

3 结论

1)在均质DIANP发射药配方中添加高含量(质量分数30%)的固体组分RDX或NGU,可有效减小DIANP发射药起始燃气生成速率,降低发射装药起始燃气生成猛度,提高药床起始燃烧一致性,减小膛内压力波强度,增加膛内燃烧稳定性,膛压从30 MPa增至50 MPa所需时间分别增加了92%和78%,起始负压差从-40.7 MPa分别降低至-4.44 MPa和-10.66 MPa。

2)对比制式单基发射药,在相同的装药结构和点传火结构以及最大膛压大于350 MPa的条件下,设计的含RDX或NGU的DIANP发射药膛内压力波强度与钝感单基药相当,装药燃烧更为稳定,无明显压力波现象,在高膛压环境中应用前景较好。