CL-20基薄膜炸药的爆轰特性研究❋

2020-10-11李文祥邢晓玲刁小强赵省向西安近代化学研究所陕西西安710065

李文祥 邢晓玲 刁小强 赵省向西安近代化学研究所(陕西西安,710065)

引言

六硝基六氮杂异伍兹烷(CL-20)是近年出现的一种笼型多硝胺化合物。CL-20自成功被合成以来,就以高密度、高能量在世界范围内获得广泛关注,其性能和应用的探索研究一直都是材料学的热点之一[1-5]。通过近20多年的研究,CL-20的合成技术及在火炸药中的应用研究取得了快速的进展。人们认为,CL-20的应用是未来10年至15年内大幅度提高传统武器性能的有效途径之一。然而,目前从多角度对CL-20的性能进行的探索和评价,主要集中在其自身性能方面,而对其应用原理与技术方面的研究仍不完善,CL-20与HMX的某些基础性能及爆轰性能差异也有待于进一步研究。在应用上,虽然研制了许多CL-20基混合炸药配方,如LX-19、PAX-29、DLE-C038等,这些炸药比相应的HMX基炸药性能可提高5%~15%[6],但生产成本却提高了5~10倍,导致这些炸药配方短期内难以大规模应用。因此,探索CL-20新应用途径显得尤为必要。

本文中,主要对CL-20炸药在小型化、智能化发展的爆炸网络用装药的应用方面开展了初步研究,主要涉及CL-20基薄膜炸药和HMX基薄膜炸药在一维尺度上的爆轰性能。

1 薄膜炸药的制备及性能研究方法

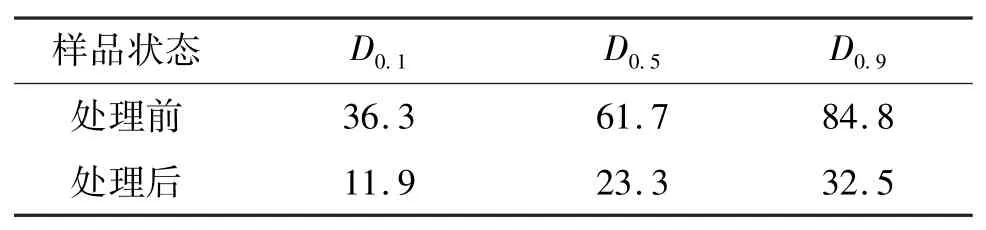

1.1 CL-20的细化处理

CL-20晶体的细化处理采用溶剂-非溶剂重结晶法,溶剂为乙酸乙酯,非溶剂为石油醚[7-8]。具体工艺过程如下:在50℃条件下,将CL-20溶于一定量的乙酸乙酯中,通过控制滴加速度将溶解CL-20的乙酸乙酯溶液加入高速搅拌的50℃石油醚溶剂中,滴加完成后,搅拌一段时间以保证CL-20转晶完全,得到含CL-20晶体的乙酸乙酯-石油醚乳状混合液。最后对混合液进行过滤、干燥,得到细化的CL-20炸药。CL-20处理前后粒度分布如表1所示。从表1可以看出,经过处理的CL-20的D0.5从初始的61.7 μm降低到23.3μm,粒度范围变窄。本文中涉及的试验样品CL-20均采用细化后的CL-20;HMX为120目成品,其D0.5为25.3μm。

表1 CL-20处理前后粒度分布Tab.1 Particle size distribution of CL-20 before and after treatment μm

1.2 薄膜炸药的制备及装药

采用水悬浮工艺对细化的CL-20进行钝感包覆,黏结剂选用含能热塑性聚氨酯弹性体(ETPE),炸药和黏结剂的质量比为96︰4,溶剂为二氯乙烷。薄膜炸药的装药采用分次涂覆的工艺,先在钝感包覆的炸药中按比例加入一定量的溶剂浸润,搅拌后得到黏稠的炸药物料;再采用专用工装,将炸药分次涂覆到爆炸网络板中,在40~50℃下烘干即可。

对比试验中,HMX也采用相同的制备工艺制备。该工艺过程中通过调节溶剂的加入量实现物料黏度和装药密度的控制。本文中涉及的炸药配方组成如表2所示。

1.3 薄膜炸药的熄爆尺寸

采用楔形装药[9]进行炸药的熄爆直径的测量。试验中设计了两种不同尺寸的楔形槽传爆板,铝板尺寸为200 mm×80 mm;楔形凹槽设计尺寸为长180 mm,宽5 mm,深度在0.5~2.0 mm之间,楔形槽的倾角为0.470°;另一种楔形凹槽设计为长180 mm,宽5 mm,深度在0.2~1.0 mm之间,楔形槽的倾角为0.235°。炸药由雷管从深度较大的一端起爆,然后由炸痕判定爆轰熄爆位置,根据炸药爆轰距离与楔形槽倾角计算出炸药熄爆时对应的药柱厚度,用于比较爆轰传播能力的大小,如图1所示。

1.4 薄膜炸药爆速的测试

爆速测试采用GJB 772A—1997《炸药试验方法»方法702.1爆速 电测法。该方法利用炸药爆轰波波阵面电离导电特性,用测时仪和电探针测定爆轰波在一定长度炸药柱中传播的时间,通过计算求出试样的爆速。

主要装置:电探针、测时仪、脉冲形成网络和传输电缆。

1.5 薄膜炸药的拐角效应测试

根据熄爆尺寸研究结果,以铝板为基体设计不同厚度、不同角度的传爆板。由8#雷管起爆。如图2所示。

2 结果与讨论

2.1 细化CL-20基薄膜炸药的XRD谱图

由图3可知,细化CL-20的XRD峰与原CL-20相比,峰形无明显变化,但明显可见粒度变小,峰强度变小。细化CL-20做成薄膜炸药后,峰形依然没有明显变化,说明CL-20的晶型未发生改变,保持ε型。

2.2 薄膜炸药密度与爆速的关系

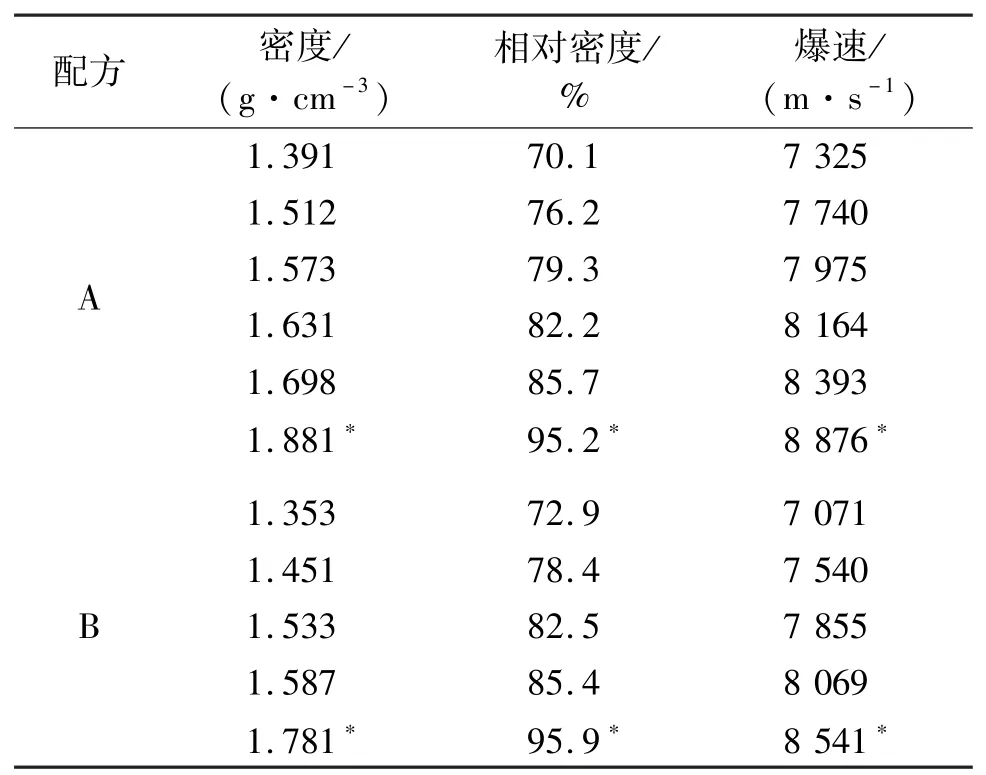

用探针法测定了CL-20基和HMX基薄膜炸药不同密度条件下的爆速,见表3。表3中,相对密度大于90%样品的爆速均为采用模压压制成∅20 mm药柱后测试获得。

表3 不同密度下CL-20基和HMX基薄膜炸药的爆速Tab.3 Detonation velocity of CL-20 based and HMX based thin film explosive at different densities

由表3可以看出,对于配方A,相对密度从70.1%增加到95.2%时,爆速从7 325 m/s增加到8 876 m/s;对于配方B,相对密度从72.9%增加到95.9%时,爆速从7 071 m/s增加到8 541 m/s。当配方A和配方B装药的相对密度接近时,CL-20基薄膜炸药的爆速明显高于HMX基薄膜炸药。对于采用分层涂覆制备的薄膜炸药,装药相对密度可以达到85%以上,相应的CL-20基和HMX基薄膜炸药的爆速分别可达8 393 m/s和8 069 m/s。

将表3中数据进行线性关系拟合,得到式(1)和式(2)。

式中:d为爆速,m/s;x为相对密度。

2.3 薄膜炸药的熄爆尺寸

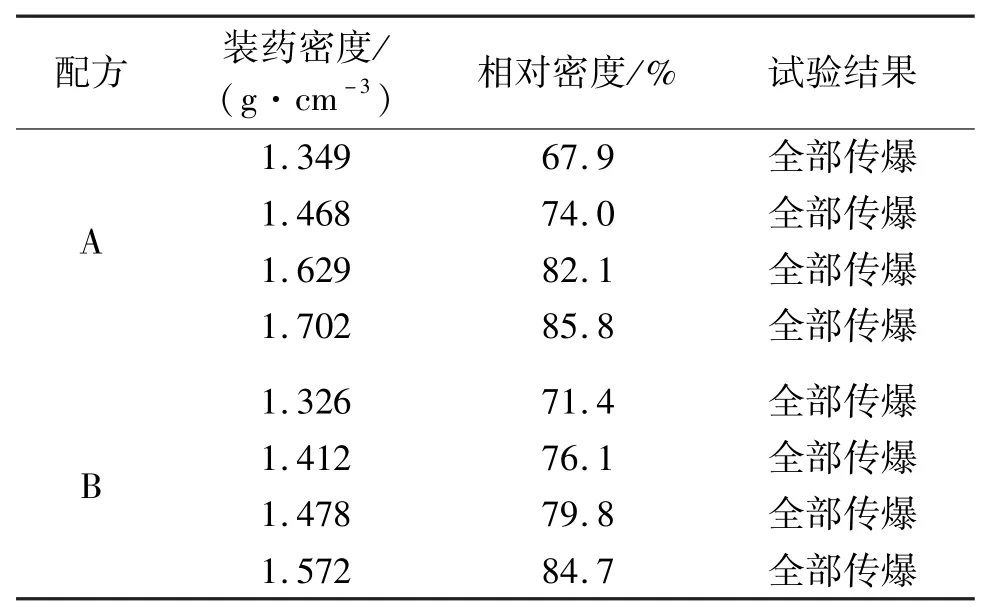

采用分层涂覆的方法,分别将配方A和配方B炸药装入到图1所示的楔形槽传爆板中,通过调节溶剂的量来控制薄膜炸药密度,然后对不同样品进行起爆,测量炸药在楔形槽传爆板上的传爆距离,判断不同炸药的爆轰熄爆尺寸,试验结果列于表4和表5。

表4 楔形凹槽深度0.5~2.0 mm的传爆板试验结果Tab.4 Booster plate test with wedge groove depth of 0.5-2.0 mm

从表4可以看出,所制备的薄膜炸药样品相对密度在67%~86%之间,装药厚度在0.5~2.0 mm时,两种配方的炸药可以被雷管直接起爆,并全部爆轰完全,无熄爆。试验结果表明,配方A和配方B的炸药爆轰熄爆尺寸应小于0.5 mm。

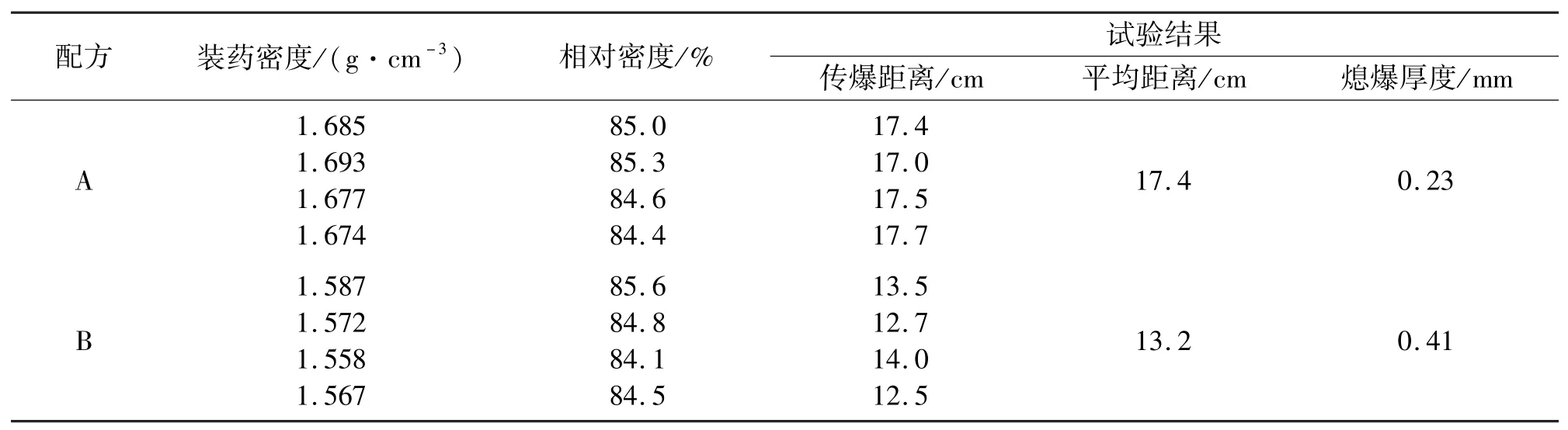

为了进一步研究配方A和配方B炸药的爆轰熄爆尺寸,又开展了楔形凹槽深度0.2~1.0 mm的网络板试验,试验结果如表5所示。从表5中可以看出,在装药相对密度(85±1)%时,配方A的平均传爆距离为17.4 cm,熄爆厚度为0.23 mm;而配方B炸药的传爆距离为13.2 cm,熄爆厚度为0.41 mm。说明CL-20基薄膜炸药与HMX基薄膜炸药相比,具有更小的熄爆厚度。考虑到炸药从稳定爆轰到熄爆,炸药爆速有衰减过程,实际中炸药的爆轰熄爆尺寸应该大于试验中得到的熄爆厚度。

2.4 薄膜炸药的拐角爆轰研究

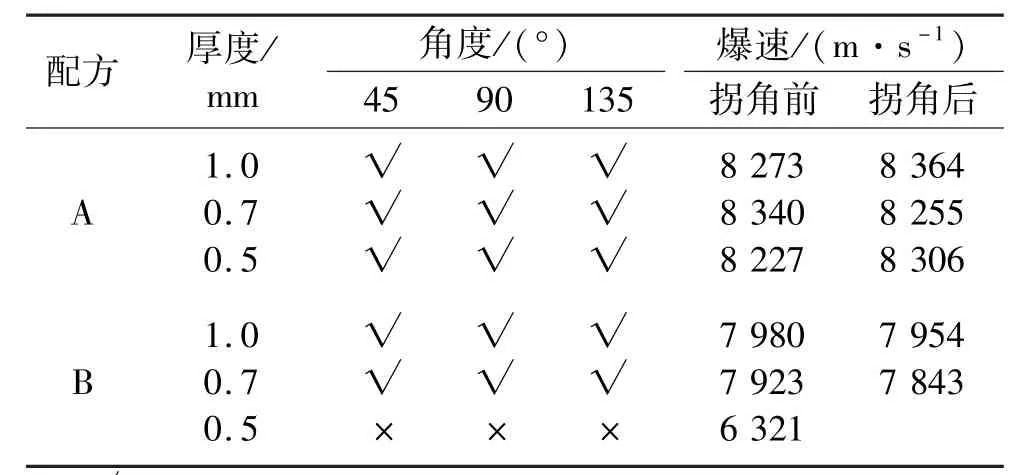

在具有会导致传播方向改变的拐角边界的炸药装药中,爆轰波的传播伴随拐角效应。在临近拐角边界的区域中,炸药有可能出现部分反应或完全不反应。拐角效应最容易出现在爆轰能力不强的低感度炸药装药中。由于本文中的炸药厚度较小,此项研究也被特别关注。采用分层涂覆的方法对图2所示爆炸网络板进行装药,装药至高出平面位置,用铜刀处理,使装药与铝板平面平整。选用装药相对密度为(85±1)%的样品进行爆轰传递能力测试,测试过程中对起爆直段以及45°方向直段的样品爆速进行测量,判断爆轰传递过程中爆速是否发生变化。具体试验结果见表6。

表5 楔形凹槽深度0.2~1.0 mm的网络板试验Tab.5 Network plate test with wedge groove depth of 0.2-1.0 mm

表6 不同配方拐角效应试验Tab.6 Corner effect test of different formulations

由表6可知,对于配方A样品,在装药相对密度为(85±1)%时,在3个不同装药厚度以及3个不同拐角尺度上均实现了爆轰传递,样品爆轰时在拐角前后爆速未发生明显的变化,可以认为样品在该装药尺度下可稳定爆轰。对于配方B样品,在装药厚度为1.0、0.7 mm时,3个拐角尺度上均实现了爆轰;在装药厚度为0.5 mm、炸药被雷管直接起爆时,爆速显著低于正常爆速,属于不稳定爆轰;3个拐角角度上均未发生爆轰波的传递。

图4是配方A在装药厚度0.5 mm试验前、后的对比。从图4中可以看出,配方A被雷管起爆后,爆炸网络板上直段和每个拐角方向上爆痕宽度和深度一致,说明炸药爆轰传爆稳定,炸药的熄爆厚度应小于0.5 mm。而图5中的配方B,当装药厚度为0.7 mm时,炸药爆痕清晰且明显,说明炸药爆轰完全;当装药厚度降为0.5 mm时,起爆段有轻微的爆痕存在,说明爆轰过程不稳定,而拐角135°时,凹槽没有变形,只有烧蚀的痕迹,没有发生爆轰反应;说明配方B爆轰熄爆尺寸处于0.5~0.7 mm之间。试验过程中还发现,在装药相对密度相同时,CL-20基薄膜炸药的爆痕比HMX基炸药的爆痕更宽、更深,烧蚀更严重,说明CL-20基薄膜炸药比HMX基薄膜炸药表现出更优异的爆轰性能。

3 结论

1)采用分层涂覆的方法,薄膜炸药装药密度可以达到85%,相应的CL-20基和HMX基薄膜炸药的爆速分别可达8 393 m/s和8 069 m/s,熄爆厚度分别为0.23 mm和0.41 mm。

2)相比HMX基薄膜炸药,CL-20基薄膜炸药的爆轰熄爆尺寸更小,传爆能力更强。