SC-CO2及工艺条件对高固含量发射药CA/CaCO3体系挤出停留时间的影响❋

2020-10-11丁亚军应三九

熊 奥 阮 建 丁亚军② 应三九

①南京理工大学化工学院(江苏南京,210094)

②南京理工大学特种能源材料教育部重点实验室(江苏南京,210094)

引言

LOVA(低易损性弹药)发射药配方中,黏结剂的能量及含氧量较低,需要大幅增加高能固体填料含量才能保证发射药能量和氧平衡的需求[1]。微米级粒径的高能固体颗粒表面能较大,容易产生静电效应并互相吸附聚集,严重影响了高能固体颗粒在黏结剂中的分散性,从而导致发射药的力学性能和燃烧稳定性变差;这样不仅会增加发射药的生产加工难度,而且会影响武器系统的弹道性能[2]。螺杆挤出机的特殊结构可以产生强烈的剪切混合作用,改善高能固体颗粒在黏结剂中的分散性,因此受到研究者的重视。

停留时间分布对物料在螺杆内的分散性研究起到指导作用。国内外通常采用数值模拟和反应器模型模拟对挤出过程的停留时间进行研究[3-4]。徐俊杰等[5]采用数值模拟分析了微型锥形双螺杆挤出机挤出聚丙烯熔体的过程,结果表明,螺杆转速对停留时间分布的调控起主导作用。Yang等[6]通过比较聚丙烯在三螺杆挤出机中的轴向压差和停留时间分布,验证了模拟的可靠性。Ponomarev等[7]通过基于马尔可夫链开发的新模型探究了单螺杆挤出机中的速度分布。Reitz等[8]建立了一个描述热熔挤出过程停留时间的数学模型,同时考虑了输送和混合过程,结果显示,进料速度、螺杆转速、物料用量对停留时间影响较大。

超临界二氧化碳(SC-CO2)同时具有近似液体的溶解度和近似气体的扩散系数,可以降低聚合物体系的界面张力,对聚合物有很好的增塑作用,是最具应用潜力的增塑剂之一。Ding等[9]通过狭缝流变仪研究了挤出加工过程中SC-CO2对醋酸纤维素(CA)的增塑作用,结果显示,SC-CO2的注入明显减少了CA溶液的黏度和压力,温度的升高削弱了SCCO2对CA的塑化作用。Curia等[10]通过高压流变学研究了SC-CO2对聚己内酯(PCL)的增塑作用,结果显示,加压至30 MPa的SC-CO2使PCL的黏度降低了95%以上。Franken等[11]发现与大气压下的纯聚二甲基硅氧烷(PDMS)相比,SC-CO2/PDMS体系的动态黏度降低了近一个数量级。综上,虽然国内外对挤出过程中的停留时间和SC-CO2的增塑作用做过较多探讨,但是鲜有对SC-CO2在挤出机内的停留时间分布影响进行研究。

结合超临界流体技术和螺杆挤出成型工艺,以SC-CO2作为增塑剂、CA为黏合剂、CaCO3作为RDX的代料,通过数值模拟和反应器模型模拟研究了SC-CO2对挤出机内的停留时间分布和流动情况的影响,并进行了实验验证,为优化工艺条件、提高产品质量提供参考。

1 实验部分

1.1 试剂与仪器

CA,乙酰基含量(质量分数)40%~42%,西安北方惠安化学有限公司;CaCO3,平均粒径为1~5 μm;乙醇和丙酮,分析纯,上海凌峰化学试剂有限公司;赤藓红,上海染料研究所有限公司。

1 000 mL捏合机,江苏国茂减速机集团有限公司;DJ-30型单螺杆挤出机(长径比36,螺杆直径30 mm)和狭缝流变仪,江苏益中机械有限公司;AUY-120型电子天平,日本Shimadzu公司;Evolution 220紫外可见分光光度计,美国Thermo Fisher公司;电热鼓风干燥箱,上海一恒科学仪器有限公司。

1.2 物料的捏合

将m(CA)︰m(CaCO3)=3︰2的混合物加入到捏合机中,再分批加入醇酮混合溶剂(丙酮和乙醇的体积比为1︰1),醇酮混合溶剂与CA/CaCO3混合物的质量比(以下简称溶剂比)为1.2,捏合40 min后取出并密封,以防止溶剂的挥发。

1.3 流变性能的测定

采用In-line技术,将狭缝流变仪直接串联在挤出机的机头处,通过传感器探头记录流道的压力降,再根据物料的质量流量m及密度ρ,计算得到CA/CaCO3/SC-CO2的在线流变性能。

1.4 停留时间的测定

采用刺激-应答法测定停留时间分布。以赤藓红作为示踪剂。当物料挤出过程稳定时,将30 mg赤藓红与1 g CA/CaCO3预混合。每10 s收集一次挤出物,在45℃干燥箱中干燥,并通过旋转式研磨机研磨以通过80目筛网。使用氢氧化钾从样品中提取示踪剂,并通过分光光度计确定其浓度。对每个样品重复测量,并记录平均读数。

2 数值模拟与反应器流动模型模拟

2.1 数值模拟

2.1.1 基本假设

考虑到高固含量发射药在单螺杆挤出机中实际流动过程的复杂性,做出如下假设[6,12]:

1)流体为不可压缩的非牛顿黏性流体,其流变特性满足假塑性流体的特性;

2)挤出过程中螺杆转速不高,将流体流动流场假定为一种等温的稳定层流流场;

3)CA具有高黏性,重力等体积力相对于黏滞力较小,可以直接忽略不计;

4)流体在流道内完全充满,无空隙,且流道壁面无滑移。

2.1.2 控制方程

根据挤出加工的特点以及对CA/CaCO3/SCCO2的假设,分别给出流动的连续性方程、运动方程及能量方程,如式(1)~式(3)。

式中:V为体积速度矢量,m3/s;ρ为流体密度,kg/m3;∇为微分算子;τ为应力张量;p为压力,Pa;T为流体温度,K;CV为流体的定容比热容,J/(kg·K);q为导热通量矢量,J/s;t为时间,s。

2.1.3 本构方程

根据在线流变仪测得的CA/CaCO3熔体和CA/CaCO3/SC-CO2熔体的流变性能,熔体可视为不可压缩的等温非牛顿流体,符合幂律模型,本构方程如式(4)所示。

式中:η是流体黏度,Pa·s;K是黏度系数,Pa·s;λ是松弛时间,s;̇γ是剪切速率,s-1;n是幂律指数。

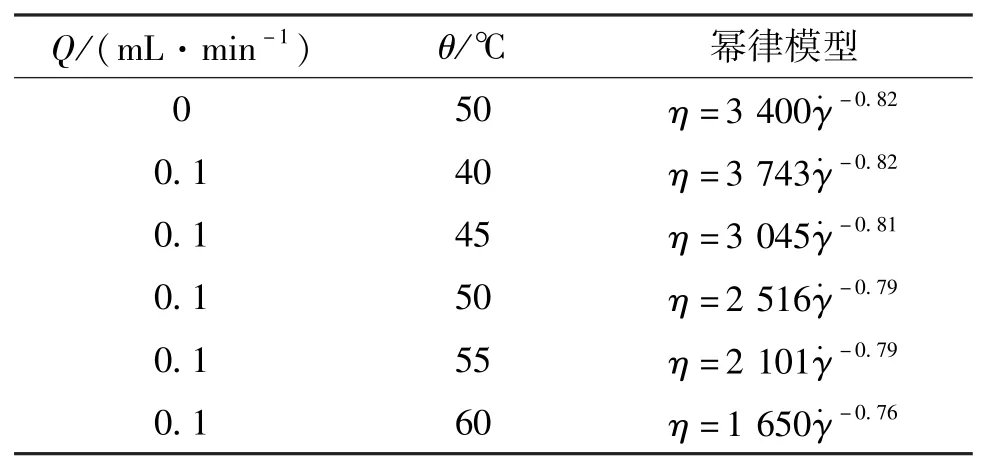

改变注气量Q和温度θ得到的幂律模型如表1所示。

表1 不同条件下的幂律模型Tab.1 Power-law model under different conditions

2.1.4 网格划分

挤出机使用的是普通单螺杆,螺杆直径30 mm,螺槽深度3 mm,螺杆导程26 mm。在CAD中选取笛卡尔坐标系,以Z轴正方向为熔体的输送方向,坐标原点为螺杆起始端面中心点,建立熔体塑化段螺杆和流道的几何模型,导入Geometry中。螺杆和流道长78 mm,流道的内径和外径分别为24 mm和30 mm。

采用网格重叠技术简化网格划分环节,先建立螺杆模型[图1(a)]和流体区域模型[图1(b)],利用Mesh对每个模型进行网格划分后,再将流体区域和螺杆元件进行组装,最后根据运动算法控制螺杆位置,即可构建用于瞬态计算的网格文件。分别采用四面体和六面体结构对螺杆部分和流体部分进行网格划分。划分完成后共包含37 835个节点、72 577个单元。网格质量平均值为0.86,说明网格质量良好。

2.1.5 边界条件设定

沿Z轴方向为挤出方向,设置入口和出口边界为施加法向力fn和切向力fs,且fn=fs=0,说明流体区域入口和出口流体为自由流动。对与螺杆接触的内面施加滑移边界,即vn=0和fs=0。对流体外壁面给定vn=vs=0的边界,表示壁面无滑移。这里,vn为法向速度,vs为切向速度。

2.1.6 停留时间和轴向扩散模型

采用示踪粒子轨迹跟踪技术,计算初始布置在流体区域入口的2 000个示踪粒子在单螺杆输送元件内的运动轨迹,使用Polyflow内嵌统计模块Polystat获得物料在计算域内的停留时间分布密度函数E(t)和停留时间分布函数F(t)以及平均停留时间tm和方差σ2t。

为消除使用不同时间的不便,采用对比时间

对比时间表示的方差为

用对比时间描述的方差无因次,故称为无因次方差,其值介于0到1之间。

对于挤出机中的非理想流动,引入轴向扩散模型,并用Peclet准数(Pe)来描述轴向扩散的程度。

式中:u是流动速率,m/s;L是容器长度,m;Ez是轴向扩散系数,m2/s。

2.2 反应器流动模型模拟

反应器流动模型模拟是通过反映挤出机主要特征的概念模型拟合停留时间分布。由于螺杆部件的复杂性和螺杆种类的多样性,对不同的反应器需要建立不同的模型。物料在螺槽中存在死区、回流或滞留等现象,反应器流动模型的各参数具有明确的物理意义,所以拟合结果对停留时间分布的分析有重要价值。

Yeh提出了完整模型和简单模型两种基于CSTR和PFR串联的模型[13],如图2所示。

完整模型的全混流与死区之间存在物质交换,表达式为式(11)~式(12)。

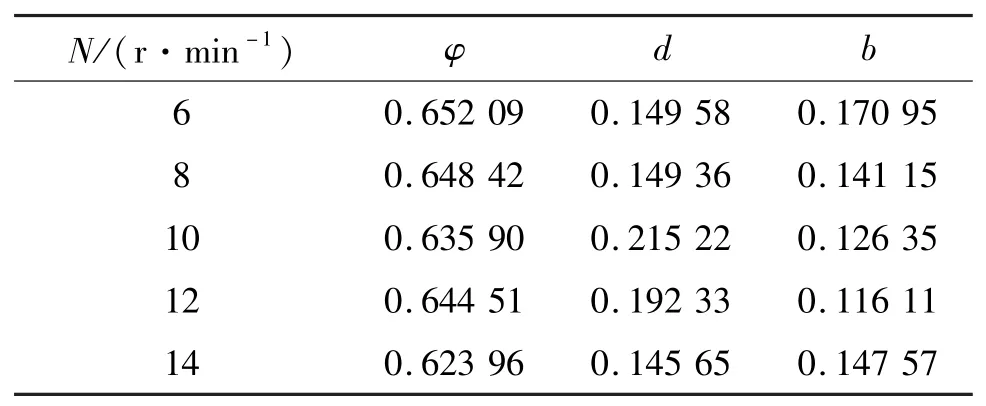

式中:φ表示活塞流所占的体积分数;d表示全混流中死区所占的体积分数;b表示主流中与死区存在混合的体积分数。当u(r)=0时,r<φ;u(r)=1,r≥φ。

简单模型的全混流与死区之间没有物质交换,表达式为式(13)。

3 结果与讨论

3.1 SC-CO2对停留时间分布的影响

取螺杆转速14 r/min,温度50℃。图3和图4分别为通过实验和数值模拟得到的不同SC-CO2注气量条件下停留时间分布密度函数的曲线。从图3中可以看出,未注入SC-CO2时,最短停留时间为625.0 s,平均每个模型长度的最短停留时间为45.1 s;注入SC-CO2后的停留时间分布峰面较宽,最短停留时间为265.0 s,在出料速度稳定时,平均每个模型长度的最短停留时间为19.1 s。由图4可知,模拟计算未注入SC-CO2时,最短停留时间为45.0 s,注气后的最短停留时间为26.0 s。SC-CO2加快了物料的出料速度。注入SC-CO2后,峰面变宽,说明SC-CO2增大了物料在流道内的混合程度。由于数值模拟只选取了螺杆的一部分作为模型,并且假设模拟过程中流体处于等温稳定层流流场,壁面无滑移。所以实验结果与模拟结果存在一定差异,这种差异在可接受范围内。总体上,实验和数值模拟得到的停留时间分布结果具有良好的一致性。

图4显示,不论注入SC-CO2与否,都出现了早出峰(出峰时间小于tm)的情况,这表示CA/CaCO3/SC-CO2在挤出机中存在死区。死区是挤出机中流体流动极慢以至于几乎不流动的区域,死区的存在导致一部分物料的停留时间极长,降低了挤出机的生产效率,使混合效果变差,从而对产品性能产生不良影响。

表2是数值模拟注气量对停留时间分布的影响。可以得出,注气量为0.1mL/min时,SC-CO2缩短了物料的平均停留时间。一方面,SC-CO2提高了物料内部压力,加大了系统压差,促进物料流动;另一方面,由于SC-CO2的塑化作用,分子内摩擦降低,促进了混合过程。因此,SC-CO2有助于提高物料流速,缩短停留时间。相比于不注气时,注入SCCO2后,Pe减小了196.35,表示SC-CO2对轴向混合有较大的促进作用。SC-CO2被CA分子吸收后,不仅增加了CA分子链的自由体积,使分子间作用力减弱,抑制了链段间的缠结作用,而且在聚合物链段中起到润滑剂的作用,降低了CA分子间的摩擦阻力,使得分子链松弛时间缩短,分子链在流动过程发生卷曲,引发了较强的轴向混合过程。

表2 数值模拟SC-CO2对停留时间分布参数的影响Tab.2 Effect of SC-CO2 on experimental results of residence time distribution by numerical simulation

3.2 螺杆转速对停留时间分布的影响

取注气量为0.1 mL/min,温度为50℃。图5是通过数值模拟得到的不同螺杆转速条件下停留时间分布密度函数的曲线。由图5可知,随着螺杆转速的提高,出峰位置向左移动,表示最短停留时间随着转速的加快而缩短。即物料的最大流动速度加快,CA/CaCO3/SC-CO2在单螺杆挤出机中的整体出料速度也随着转速的提升而加快。

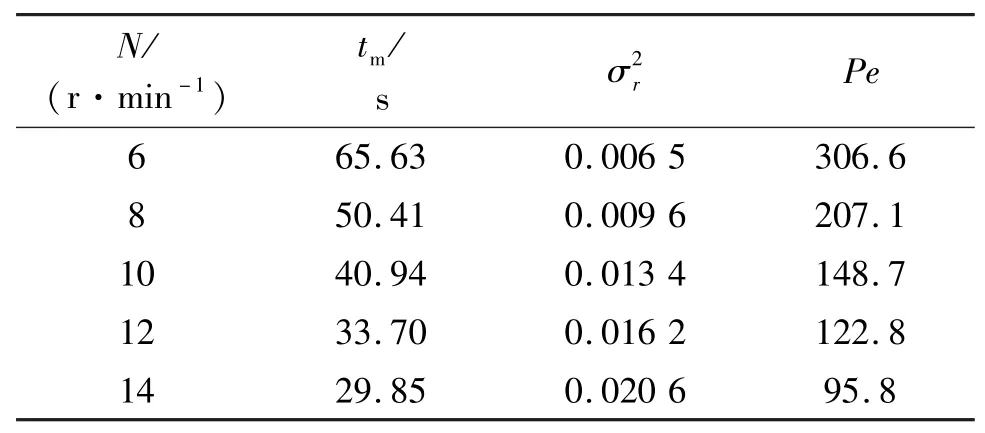

表3列出了不同螺杆转速条件下停留时间分布参数的变化,平均停留时间tm不断减小,这与图5的结果吻合。方差远小于1,所以CA/CaCO3熔体在单螺杆挤出机中主要的流动方式为活塞流。Pe随着螺杆转速的加快不断减小,说明在低转速范围内,加快螺杆转速可以促进轴向混合。当螺杆转速从6 r/min增加到8 r/min时,Pe减少了32.5%;当螺杆转速从12 r/min增加到14 r/min时,Pe减少了21.0%,说明螺杆转速的增加对加大轴向混合程度的作用不断减弱。在低转速条件下,挤出机内的填充度很高,物料之间充分接触,扩散传递速率高;随着转速的加快,螺杆对CA/CaCO3的剪切和挤压作用明显,物料发生逆向流动,因此轴向混合强烈。研究表明,当螺杆转速较高时,物料在机筒内的填充度低,继续增加螺杆转速,会导致轴向混合作用减弱。

表3 数值模拟螺杆转速对停留时间分布参数的影响Tab.3 Effect of screw speed on experimental results of residence time distribution by numerical simulation

3.3 机筒温度对停留时间分布的影响

取注气量0.1 mL/min,螺杆转速10 r/min。图6是通过数值模拟得到的不同机筒温度条件下停留时间分布密度函数的曲线。由图6可知,随着温度的升高,曲线位置逐渐向左偏移,最短停留时间减小。由表4可知,随着机筒温度的升高,tm不断减小。Esther等[14]认为这与熔体的黏性有关,黏性作用表现为阻滞流体内部的相对滑动,从而阻滞流体的流动。当温度升高时,SC-CO2在聚合物中的溶解度增加,导致SC-CO2/聚合物体系的黏性降低[15],对机筒内壁的附着力下降,所以物料倾向于活塞流流动;同时,随着温度的升高,挤出机内SC-CO2的压力增大,对物料向前的推动作用更加明显。随着机筒温度的升高,Pe减小,表明升温促进了轴向混合。σ2r从0.009 5增加到0.014 7,物料的主要流型趋向于活塞流。由于聚合物的分子链运动具有温度依赖性,当温度升高时,一方面CA分子单元热运动

表4 数值模拟机筒温度对停留时间分布参数的影响

Tab.4 Effect of cylinder temperature on experimental results of residence time distribution by numerical simulation能量提高,另一方面由于体积膨胀,分子间的距离增加,CA分子单元活动空间增大,使得松弛过程加快,松弛时间减小,CA分子链在流动过程由伸直状态恢复到卷曲状态,更容易发生轴向混合。

?

在挤出生产含能材料时,高强度的螺杆剪切作用会产生大量的热,如果机筒温度太高,则不能起到良好的控温效果,从而产生安全问题。综上所述,温度的升高虽然在一定程度上可以促进物料的混合,有利于固体颗粒的分散,但是这种作用相对较小,因此在实际生产过程中尽量不采用升温的方法改善原料的混合效果。

3.4 反应器流动模型模拟

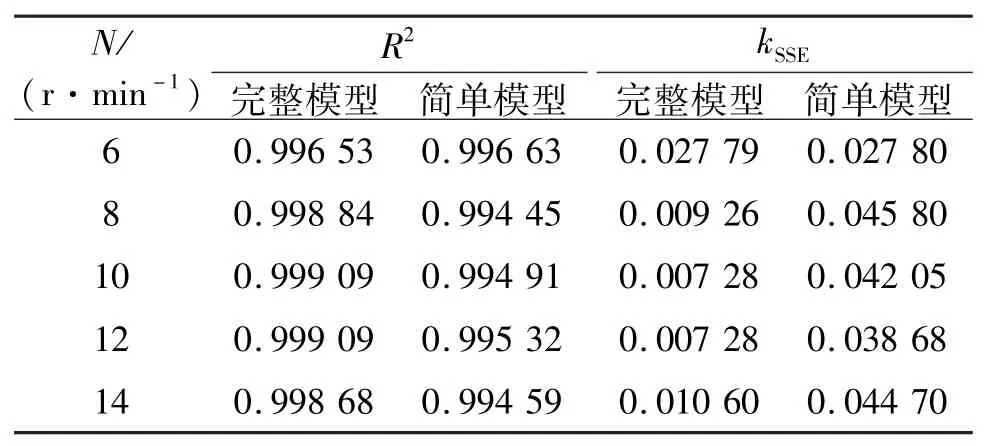

图7所示为流体截面上的Z向速度矢量分布图。图7中,从上到下依次为Z=0;Z=0.019 5;Z=0.039 0;Z=0.058 5;Z=0.078 0。由图7可知,CA/CaCO3/SC-CO2流体在螺杆上的轴向速度各不相同,在螺棱位置出现了逆向流动,在螺槽中心位置流速较高,在螺槽与螺棱的交界处出现了死区,流速为零。因此,CA/CaCO3/SC-CO2流体在螺杆中的流动是包含了全混流、平推流和死区的复杂流动过程,这与数值模拟得到的停留时间分布密度函数曲线显示的结果一致。为了定量描述这一过程,分别使用了完整模型和简单模型对停留时间分布曲线进行了拟合,结果列于表5中。从表5中可以看出,当转速较低时,两种模型的相关系数平方R2和残差平方和SSE相差无几;当转速较高时,完整模型的R2明显大于简单模型,而SSE显著小于简单模型。说明当转速较低时,两种模型的拟合程度相似,高转速情况下完整模型的拟合度较高,更能准确反映CA/CaCO3/SC-CO2流体在单螺杆挤出机内的真实流动状况。

表5 流动模型的拟合检验结果Tab.5 Fitting test results of the flow pattern

表6 不同转速完整模型参数的非线性回归结果Tab.6 Nonlinear regression results of complete model parameters with different screw speeds

通过非线性回归,得到了不同转速下完整模型的主要参数φ、d和b,列于表6中。数据显示,随着转速的提高,φ降低,说明转速越高,总体的混合程度越大,这是轴向混合和径向混合共同作用的结果。螺杆转速从6 r/min增加到10 r/min,d不断增加,这可能是因为轴向混合程度增大,出现的返混现象导致CA/CaCO3/SC-CO2流体的流速减慢,物料在螺杆的死角位置堆积,使得死区体积增加。随着螺杆转速继续加快,径向混合程度变大,一部分死区物料被全混流物料冲刷带出,所以d减小。这种假设也可以通过b的变化得到验证。

4 结论

1)在单螺杆挤出机中,SC-CO2作为高固含量发射药代料的增塑剂显著减少了CA/CaCO3停留时间,提高了生产效率,并促进轴向混合。与不注入SC-CO2时相比,以0.1 mL/min的注气量注入SCCO2时的平均停留时间减少了22.28 s,Pe减小了196.4。数值模拟结果与实验结果具有良好的一致性,通过数值模拟能很好地预测停留时间分布结果。

2)螺杆转速的提高减小了平均停留时间,随着螺杆转速从6 r/min增加到14 r/min,平均停留时间从65.63 s缩短至29.85 s。在低螺杆转速条件下,提高螺杆转速可以促进轴向混合,但随着螺杆转速的继续加快,这种促进作用逐渐减弱。升高机筒温度在一定程度上缩短了停留时间,并促进了轴向混合。

3)当螺杆转速高于8 r/min时,完整模型比简单模型的拟合度更高,完整模型的拟合结果与数值模拟的结果具有一致性,体积分数φ随着转速的增加降低了0.03左右,即转速的升高不利于CA/Ca-CO3的流动向活塞流发展。