MES表面活性剂的工业化精制工艺

2020-10-10宋国强曹引梅

宋国强, 李 欢, 曹引梅, 唐 龙,2*

(1.常州大学 制药与生命科学学院,江苏 常州 213164; 2.中国林业科学研究院林产化学工业研究所,江苏 南京 210042)

表面活性剂是一种可以显著降低表面张力或者界面张力的物质,具有乳化、发泡、去污、杀菌等性能,广泛应用于工业生产和日常生活中[1-2]。α-磺基脂肪酸甲酯钠盐(MES)是一种以天然油脂为原料,经酯交换、加氢、磺化、中和等工艺制备而成的阴离子表面活性剂,具有良好的环境相容性、生物降解性、可再生性、耐硬水性、去污性、低刺激性以及良好配伍性等优点,是替代烷基苯磺酸钠(LAS)的第3代表面活性剂[3]。MES可用于膏状[4]、粉状[5]、洗发香波[6]等日化产品,在润滑[7-8]、制药[9]、造纸、建材、化工[10-12]等行业也有广泛的应用。MES热稳定性差,超过60 ℃脂肪链上的磺酸基就易脱落,因此要求其干燥和粉剂化处理工艺在较低温度下进行。目前,MES的工业化精制技术主要有两种:一种是采用真空低温刮膜干燥技术去除半固态MES中的水分,得到固态MES,再经低温粉碎,制得MES粉剂产品,含活性物质量分数70%~80%;另一种是将半固态MES熔融后,与大量的粉状分子筛混合干燥,制得MES粉剂产品。然而,前者制备的MES流动性差,耐温和耐压性差,易结块;后者制备的MES活性物含量低,且大量分子筛分散不均匀,导致不耐温、不耐压和流动性差,下游产品的开发受到了很大的限制[13]。本研究将含70%活性物的MES产品在加热熔融的状态下滴加到低沸点水溶性有机溶剂中,经冷却、结晶、过滤和干燥等工艺,得到高纯MES粉剂产品,探讨了其提纯精制工艺,以期为工业化生产高纯MES粉剂化产品提供参考。

1 实 验

1.1 原料、试剂及仪器

α-磺基脂肪酸甲酯钠盐(MES)粗品(活性物质量分数70%),浙江赞宇科技股份有限公司;甲醇、乙醇、异丙醇、丙酮和甲乙酮均为分析纯。

S212玻璃夹套反应釜(30 L),郑州研理仪器设备有限公司;PSD800 平板吊袋上部卸料离心机,张家港市中南化工机械有限公司;DHG-9240A电热鼓风干燥箱,重庆市松朗电子仪器有限公司;FL风冷式粉碎机,江阴市永昌药化机械厂。

1.2 MES的提纯精制

在装有搅拌和回流装置的反应釜中,定量加入低沸点水溶性有机溶剂,搅拌并加热到50~55 ℃;然后分批加入加热熔融状态下的MES粗品5 kg,搅拌保温30~60 min后静置,反应釜内物料经冷却、结晶、过滤,在温度控制为40~55 ℃的干空气中鼓风干燥,得到高纯MES粉剂产品。

1.3 性能测试

MES活性物测定:按照国标GB/T 5173—1995(等效国际标准ISO 2271—1989)操作。过筛率:过筛产品于40 ℃密封保存12 h后过筛(筛孔尺寸0.850 mm)的百分比。MES回收率:MES回收率=(精制品质量×精制品中活性物质量分数)/(粗品质量×粗品中活性物质量分数)×100%。

2 结果与讨论

2.1 提纯工艺对MES精制效果的影响

2.1.1溶剂种类 低沸点水溶性有机溶剂选用甲醇、乙醇、异丙醇、丙酮和甲乙酮。取MES粗品5 kg,在溶剂用量15 kg,搅拌时间45 min,冷却温度5 ℃,结晶时间120 min,空气干燥温度45 ℃,干燥时间60 min,溶剂使用1次,鼓风速率5 m/s条件下考察了不同种类的水溶性低沸点有机溶剂对纯化MES回收率、活性物质量分数和过筛率等性能的影响,结果见表1。从表1可以看出,用甲醇、乙醇、异丙醇、丙酮和甲乙酮作溶剂,精制物回收率和活性物质量分数均较高,但是由于异丙醇价格相对于甲醇、乙醇较高,丙酮、甲乙酮属于易制毒管制溶剂且产品过筛率低,所以,甲醇和乙醇为反应溶剂较适宜。此外,甲醇可以方便地通过精馏工艺提纯重复使用,而乙醇却不行,且甲醇沸点低、价格便宜。综合各因素,优选甲醇为溶剂。

2.1.2溶剂用量 溶剂加入量直接影响分散和萃取的效果,溶剂加入量太少,达不到充分萃取水的效果;溶剂加入量太多,增加后处理繁琐程度和成本。以甲醇为溶剂,其它条件同2.1.1节,当MES粗品为5 kg时,考察甲醇用量对纯化MES回收率、活性物质量分数和过筛率等性能的影响,结果见表1。从表1可以看出,随着甲醇与MES粗品投料质量比的增大,MES的回收率和活性物质量分数逐渐增大,当投料质量比大于3 ∶1时,过筛率达100%,但产品回收率和活性物质量分数增加缓慢,且甲醇消耗量增加较多,能耗也会较高。综合考虑,选取15 kg甲醇作为溶剂用量比较适宜。

2.1.3冷却温度 冷却温度对最终产品的回收率、活性物质量分数和过筛率有着重要的影响。以甲醇为溶剂,其它条件同2.1.1节,考察冷却温度对纯化MES回收率、活性物质量分数和过筛率等性能的影响,结果见表1。从表1可以看出,当冷却温度为0 ℃时,MES粉剂化产品的回收率高达97.08%,但是活性物质量分数和过筛率偏低,主要是因为温度太低,原料中杂质也可能结晶析出;当温度高于 5 ℃后,活性物质量分数略有增加,但是回收率降为96.45%(10 ℃)。可能是因为温度太高,目标产品析出不完全,影响回收率。综合考虑,选取冷却温度5 ℃为宜。

表1 不同提纯条件对MES精制效果的影响Table 1 Effect of different purification conditions on MES refining effect

2.1.4结晶时间 结晶时间长短关系到表面活性剂能否析出完全,以甲醇为溶剂,其它条件同2.1.1节,考察了结晶时间对MES精制和粉剂化效果的影响,结果见表1。从表1可以发现,结晶时间越长,回收率越高;当结晶时间从60 min延长到120 min时,MES产品的活性物质量分数和过筛率升高,当结晶时间超过120 min时,MES产品的活性物质量分数和过筛率降低,产生此种情况的原因可能是结晶时间太长,杂质析出,影响活性物质量分数和过筛率。因此,综合考虑,结晶时间选取120 min比较适宜。

2.2 干燥条件对MES精制效果的影响

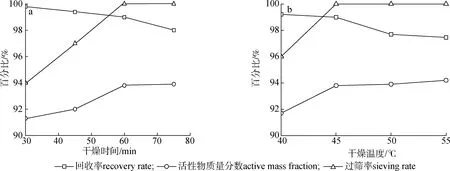

2.2.1干燥时间 干燥时间也是决定MES精制效果的重要因素,因为如果干燥不彻底将直接影响MES的回收率和过筛率,进而影响产品的活性物质量分数。以甲醇为溶剂,其它条件同2.1.1节,考察干燥时间对MES精制效果的影响,结果见图1。

a.干燥时间drying time; b.干燥温度drying temperature图1 干燥条件对MES精制效果的影响Fig.1 Effect of drying conditions on MES refining effect

当干燥时间为45 min以下时,MES精制产品有黏性且部分结块,说明干燥不彻底,虽然回收率高,但是MES产品活性物质量分数和过筛率都不高;干燥时间为60 min时,回收率、活性物质量分数相对较高,过筛率也是100%,较为适宜。从生产中发现,当干燥时间太短时,干燥不彻底,影响产品的流动性,而当干燥时间太长时,会导致产品太干,容易扬尘,不利于后续包装及使用。因此,选择干燥时间为60 min。

2.2.2干燥温度 以甲醇为溶剂,其它条件同2.1.1节,考察干燥温度对MES精致效果的影响,结果见图1。从图可以看出,当干燥温度≥45 ℃时,活性物质量分数和过筛率都较高,随着干燥温度升高,回收率呈下降趋势,当温度达到50 ℃,回收率基本稳定。所以,综合考虑选择干燥温度为45 ℃。

2.3 溶剂使用次数对MES精制效果的影响

溶剂回收利用在工业生产中较为常见,不仅可以节约成本,最为关键的是环保,不会带来排放污染。以甲醇为溶剂,其它条件同2.1.1节,研究了甲醇使用次数对MES精制和粉剂化效果的影响(表2)。

表2 甲醇使用对MES精制效果的影响Table 2 Effect of methanol application on MES refining effect

由数据可知,回收甲醇使用3次后,产品的回收率影响不大,活性物质量分数和过筛率下降,这是因为随着使用次数的增加,溶剂中的含水量逐渐增大,不利于粗品MES中水分的脱除,造成活性物质量分数和过筛率呈下降趋势。因此,甲醇作为溶剂使用3次后,可通过精馏回收,得到高纯甲醇,可继续循环使用,达到环境保护和成本节约的目的,有利于产业化工艺的可持续性。

2.4 MES精制产品过筛率分析

由于市场上现有MES产品存在流动性差、易结块等不足,限制了其下游产品的开发和使用,需通过精制工艺制备MES粉剂化产品。产品于40 ℃密封保存12 h后,分别选取筛孔尺寸为2.00、 0.850、 0.600、 0.425和0.300 mm筛网对MES精制产品进行过筛,结果显示当筛孔尺寸为0.850 mm时,过筛率100%,且产品流动性较好,不易结块。

3 结 论

以活性物质量分数为70%的MES为原料进行提纯精制,得到较佳精制条件:原料5 kg,甲醇 15 kg,冷却温度5 ℃,结晶时间120 min,干燥时间60 min,干燥温度45 ℃,溶剂使用3次的条件下,得到可以稳定存放的MES粉剂产品。此条件下制备的MES粉剂产品回收率大于98%,含活性物大于93%,过0.850 mm筛孔时过筛率达100%,产品流动性较好。