穿爆弹丸内装药撞击起爆实验及数值模拟

2020-10-09章猛华阮文俊王占山吕亚男

章猛华,张 成,阮文俊,王占山,吕亚男

(1.苏州工业职业技术学院 机电工程系,江苏 苏州 215100;2.南京理工大学 能源与动力工程学院,江苏 南京 210094;3.上海宇航系统工程研究所,上海 201109)

穿爆弹丸属于小型弹药,弹内装药依靠弹芯的惯性力起爆,弹芯与装药之间的相对速度是装药起爆的关键,相对于弹丸的高速作用,弹芯与装药的相对速度较低(通常低于100 m/s),作用时间较长(大于10 μs),因此惯性撞击作用可以归结为非冲击起爆(non-shock initiation)[1-3]。一般炸药的非冲击起爆发生在意外跌落和碰撞等事故中,所以含能材料的非冲击起爆大多针对含能材料的安全性问题。

针对装药的安全性,Boyle等[4]使用动压剪切装置对一维预测模型进行检验,同样发现起爆阈值依赖于作用于装药的压力和应变率。他们通过测量几种含能材料的阈值曲线,发现曲线是双曲线型的,即当起爆压力减小时,剪切率增加,反之亦然。因此,对非冲击起爆的宏观预测,多数是从宏观压力和应变率着手。Partom[5]在Boyle预测的基础上使用二维模拟,使用压力及塑性剪切应变率的瞬时乘积来预测临界起爆条件。Browning[6]根据颗粒间的摩擦与McGuire-Tarver热点火动力学并结合有限元技术对起爆阈值进行预测。由于预测是假定压力和剪切应变率不随时间变化,这与真实加载不符,因此Browning等[7]又对此做了进一步改进,得到了预测临界点火条件的公式。Gruau等[8-9]采用Abaqus/Explicit对高聚物黏结炸药(PBX)进行Steven试验模拟,并通过改进的Steven试验对起爆位置和剪切环进行观测,验证了数值计算对于实验现象模拟的正确性。Ma等[10]采用双重判据的形式成功预测了含能材料的临界起爆条件。

国内主要采用实验对穿爆弹丸进行研究[11-12],对起爆机理的研究及数值分析较少,而要实现弹药的优化,做到可靠的靶后适时释能及有效毁伤,就要求对弹内装药的点火机理做详细的分析。由于该类弹丸的起爆是依靠弹丸撞靶时弹芯的惯性作用,向前运动刺入并挤压弹内装药,因此装药的起爆既有弹芯的撞击作用,又有相对滑移摩擦作用。为了分析装药点火起爆的主导机制,有必要先对纯撞击作用进行定量分析。

1 撞击起爆试验

1.1 弹丸结构设计

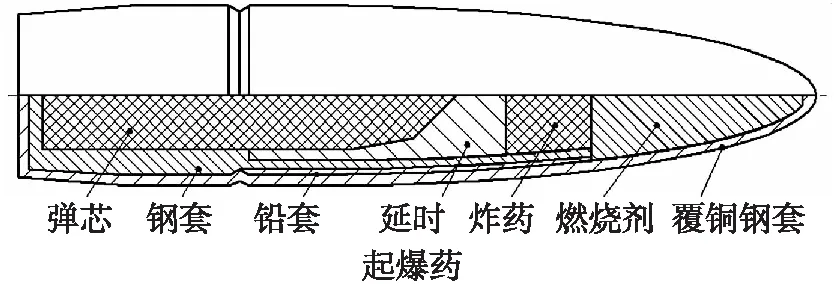

穿爆弹丸结构如图1所示。由于弹芯是尖形结构,在穿甲过程中弹芯在惯性力的作用下向前运动,挤压并刺入装药,对装药的作用既有撞击又有相对滑移摩擦。

图1 穿爆弹丸结构

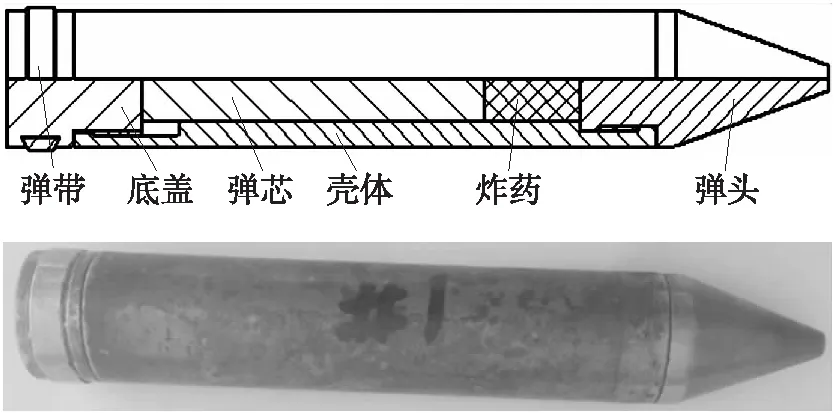

为了确定装药仅在撞击作用下的起爆阈值条件,对弹芯及装药结构进行重新设计,选择平头柱形弹芯,消除穿甲过程中弹芯与装药之间的相对滑移摩擦。同时基于机理分析考虑,对弹丸总体结构进行相应简化,简化后弹丸的结构及实物如图2所示。弹头、壳体和底盖采用高强度钢,弹头采用截锥形设计,锥度为40°,截锥直径为2.75 mm。弹带材料为紫铜,用以保证内弹道数据的稳定。内部装药为钝化RDX,钝化RDX的粒度小于425 μm,装药密度均为1.65 g/cm3。弹芯直径为9 mm,长度为36 mm,材料为钢。考虑到现有的试验条件及发射平台,弹丸的外径设计为14.5 mm。组装后的弹丸总长度为86 mm。

图2 试验弹丸平面结构

1.2 撞击起爆试验结果分析

通过升降法(改变弹丸的发射速度)来确定弹丸的撞击起爆阈值条件,靶板采用7.4 mm的钢板,当弹丸以593 m/s的速度撞击靶板时,弹丸未发生起爆,继续减小弹丸的速度,当弹丸速度减少至449 m/s时,观察到的高速摄影照片如图3所示,装药发生燃烧,但是火光非常微弱,几乎看不出明显的火光。在弹丸穿过靶板后可以看见炸药颗粒飞出,在散开一段时间后再次开始燃烧,所以可以确定装药未被起爆。通过靶板弹孔毁伤情况也可以看出装药爆燃痕迹。

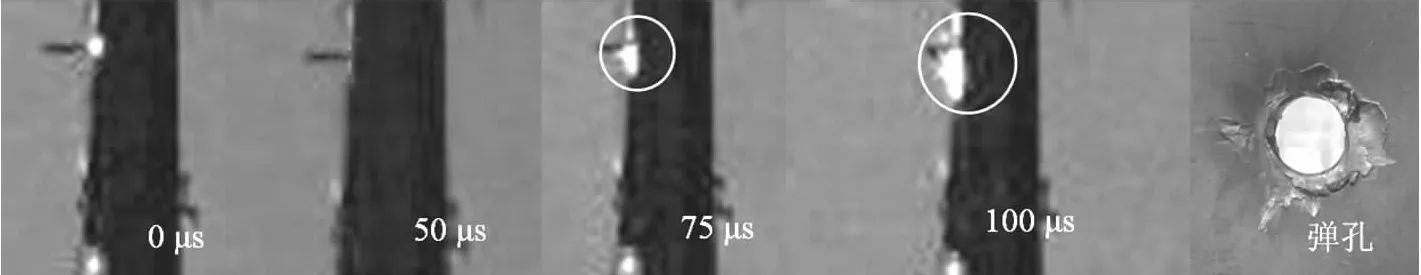

继续减少弹丸速度至394 m/s时,观察弹丸穿靶时刻的高速影像,如图4所示,穿靶过程火光明亮,装药发生爆炸。通过弹孔的毁伤情况也能看出,爆炸作用对靶板的冲击较为明显。因此,此次试验工况为弹丸的临界起爆条件。

图3 撞击燃烧试验过程

图4 撞击起爆试验过程及弹孔

从实验结果可以看出烧爆炸,说明着靶速度与装药所受惯性冲量反相关。这是由于在靶板厚度相同的情况下,弹丸速度越低,弹丸穿透靶板所用时间越长,弹芯对装药的作用时间也越长,装药受到冲击载荷的时间也越长,装药更容易起爆。

2 撞击起爆数值分析

2.1 起爆条件

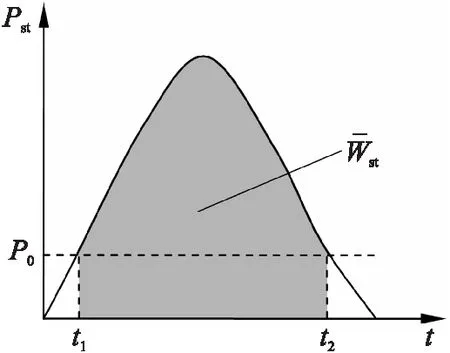

图5 点火起爆判据准则

因此,可以得到双重判据形式来表示含能材料的临界起爆条件:

(1)

(2)

(3)

可以看出,要得到装药的临界起爆条件W0,就要先得到装药的应力及塑性应变率。由于弹丸穿靶过程为高速瞬态过程,很难观测内部作用过程,通过试验的手段很难获得装药的应力及应变率,所以采用数值模拟方法对这些参数进行求解计算。

2.2 穿靶过程数值模型

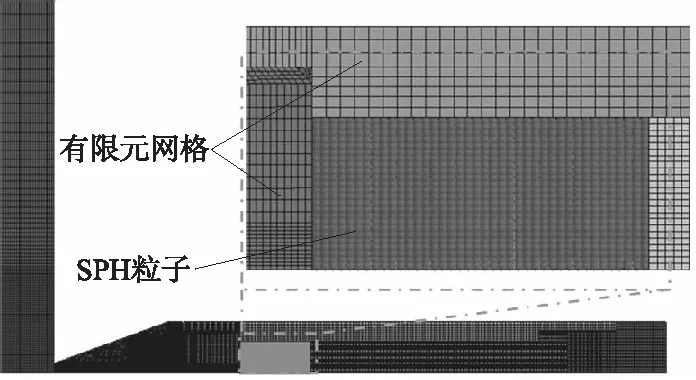

对弹丸模型进行简化,并建立1/4模型。考虑到炸药材料的特殊性,采用SPH方法模拟的结果更为准确[13],因此对炸药采用SPH建模,对其他结构采用有限元网格划分,得到的数值模型如图6所示。

图6 弹丸数值模型

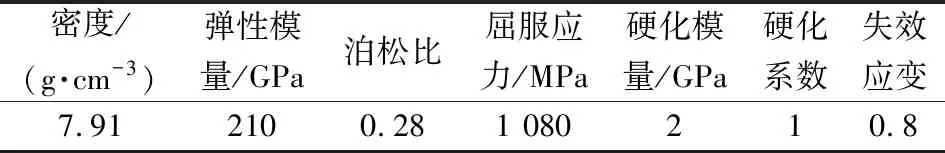

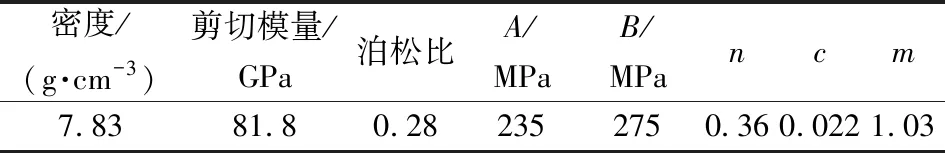

试验中弹丸外壳及弹芯的材料为高强度钢,采用线弹塑性硬化模型;靶板为Q235钢,采用Johnson-Cook模型;钝化RDX炸药采用线弹塑性硬化模型。相关材料参数见表1[14]、表2[15]及表3[16-17]。表中,A,B,n,c和m是J-C常数。

表1 高强度钢材料参数

表2 靶板材料参数

表3 钝化RDX材料参数

2.3 计算结果及分析

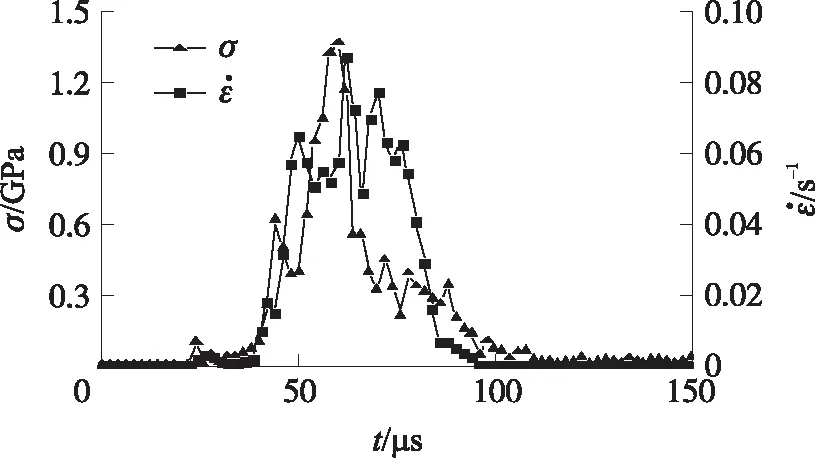

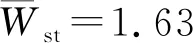

图7 449 m/s撞击速度下炸药的应力及应变率曲线

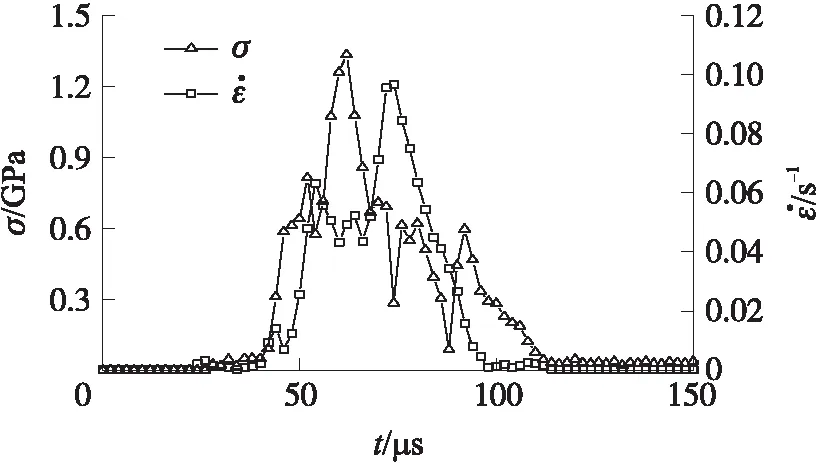

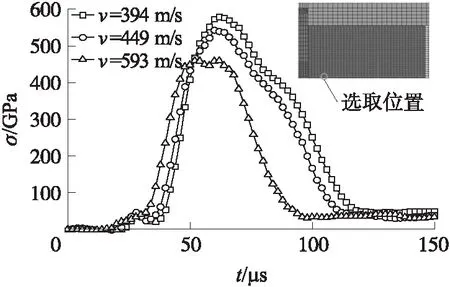

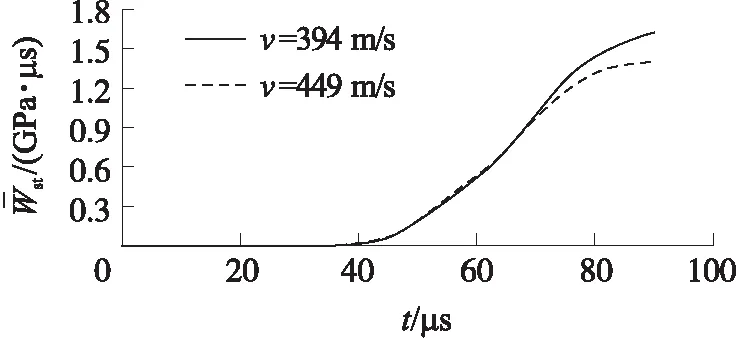

因此,钝化RDX炸药的撞击起爆临界比塑性能为1.42 GPa·μs 根据文献[8]中的研究结果,装药的起爆点一般发生在距离撞击表面正中间一定距离,因此选取394 m/s(未爆),449 m/s(爆燃)和593 m/s(爆炸)3种速度下炸药这一区域内同一位置处的应力曲线,如图9所示。 图8 炸药起爆条件下的应力及应变率曲线 图9 不同速度下炸药同一位置处的应力曲线 从应力曲线可以看出,作用在装药上的惯性力均有滞后,这也是穿爆弹能够实现穿而后爆的原因。根据撞靶速度的不同,滞后时间稍有差异,主要表现为撞靶速度越大,滞后时间越短,在394 m/s和593 m/s的撞靶速度下惯性力滞后时间相差5 μs。由于应力波的传播速度与撞靶速度相关,撞靶速度越大,应力波传播速度越快,则惯性力作用时间越靠前。相比于滞后时间,撞靶速度对惯性力的总作用时间影响更为明显。在593 m/s的撞靶速度下,弹芯对装药的作用时间为94 μs。在394 m/s的撞靶速度下,弹芯对装药的作用时间为120 μs,两者相差26 μs。同样,撞靶速度对应力峰值影响也较大,由于撞靶速度越大,弹丸与靶板的作用时间越短,所以应力增长时间较短,应力峰值较小。 图10 比塑性能与速度的关系曲线 在394 m/s及449 m/s撞靶速度下的比塑性能随时间的变化曲线如图11所示。从图中可以看出,2种速度下的比塑性能均在90 μs达到最大值。在394 m/s的撞靶速度下,侵彻持续78 μs后的比塑性能超过449 m/s撞靶速度下的比塑性能,表明起爆发生在78~90 μs之间,与试验得到的75 μs左右的起爆时间相近。 图11 不同速度下比塑性能变化曲线 撞靶90 μs时的穿靶状态如图12所示,从图中可以看出,弹丸撞靶90 μs后,弹丸装药段还处在靶板前,装药起爆后是在靶前爆炸,与高速摄影观测到的起爆现象一致。 图12 90 μs时穿靶状态 平头弹芯穿爆弹丸撞击起爆试验结果表明,平头惯性体弹丸的临界起爆发生在以394 m/s和449 m/s的速度撞击7.4 mm钢靶之间。对装药的比塑性能进行数值计算,得到装药起爆的临界比塑性能区间:1.42 GPa·μs

3 结论