两种中口径弹药弹带动态挤进阻力特性的实验研究

2020-10-09刘东尧张欣尉余永刚

刘东尧,孙 鹏,张欣尉,余永刚

(1.南京理工大学 能源与动力工程学院,江苏 南京 210094;2.中国电子科技集团公司第53研究所,天津 300308)

弹带的动态挤进过程一直是影响火炮发射内弹道过程的主要因素之一[1]。曾思敏等[2]采用内弹道试验技术及弹带挤进的惯性阻尼理论对弹丸的挤进过程进行了试验研究和数值计算,结果表明弹丸动态挤进过程的阻力远大于经典内弹道学通常所采用的数值。金志明等[3]采用液压驱动试验系统及冲击载荷作用下的二阶弹簧阻尼系统对弹带的准静态挤进过程进行了试验研究和数值计算,得到了挤进压力随膛压的变化规律。何勇[4-5]采用液压驱动试验系统及简化的应力传播模型对弹带的准静态挤进过程进行了试验研究和数值计算,给出了弹丸动态挤进时弹带材料和结构对挤进阻力的影响及弹带尺寸误差所导致的挤进压力的变化对火炮射击精度的影响。South等[6]采用准静态挤压试验装置和软回收装置分别对小口径枪弹在不同应变加载速率和装药条件下的准静态挤进和动态挤进过程进行了试验研究,分析了应变加载速率对挤进阻力的影响及弹带挤进质量损失与装药量的关系。刘国庆等[7]利用准静态模拟试验装置研究不同坡膛角度下枪弹挤进过程阻力的特征,认为轴向摩擦是挤进阻力的主要组成部分,同时利用有限元方法模拟枪弹的挤进,得到阻力形成机理及挤进阻力计算方法。陈龙淼等[8]通过设计弹簧推杆动力加载装置模拟弹带动态挤进过程,并通过对挤进过程的动力仿真得到弹带变形过程中的阻力特性曲线。

由于弹带的挤进是一个高温、高压火药燃气加载在弹底,使弹丸在坡膛产生高应变率的塑性变形及断裂过程,大多数的实验采用准静态或模拟实验装置来研究其动态挤进特性。本文根据火炮发射条件下的弹带动态挤进实验和测量装置,研究火药燃气加载条件下的弹带挤进阻力特性。

1 实验装置和数据处理

1.1 实验装置

图1为根据某型火炮的坡膛结构设计的弹带动态挤进实验和测量系统示意图。整个装置由短管炮发射系统和数据采集系统组成。短管炮与该型火炮具有相同药室和坡膛结构,截短身管的目的是便于利用高速摄像设备记录弹丸挤进过程中的位移。压力传感器主要用以获得弹带挤进时膛内的压力变化规律[9]。

图1 弹带动态挤进实验装置示意图

1.2 数据处理

坡膛位置的压力传感器测量得到的压力可以看作弹带挤进时作用于弹底的压力,进而可以计算出作用于弹底的力。露出管口的弹丸头部采用高速摄像系统记录其位移信息。为了保证压力采集与弹带的挤进过程同步,使用压力触发信号作为高速录像系统的启动信号。

受远场摄像状态下CCD相机分辨率和视场大小的限制,拍摄的图片上弹丸头部分辨率不高。虽然采用背景刻度标识和强光照射手段,拍摄到的弹丸运动序列图片并不十分清晰。因此,要采用图像处理技术对图片进行处理以便后续识别。采用包括噪声滤波、特征增强等技术手段,根据弹丸头部的背景标尺校准弹丸的图像信息,得到图片中的像素点尺寸和实际尺寸的比例关系。利用图像处理软件完成图像中标志点的自动跟踪,通过亚像素方法得到不同时刻的标志点之间的位移数据。

在得到标志点位移数据后,可以得到对应的位移-时间关系曲线。由于直接得到的位移数据有限,为了便于后续处理,使用Savitzky-Golay算法对位移-时间数据进行平滑去噪。对该曲线分别进行一次和两次微分,即可得到弹丸的速度和加速度与时间的关系。在获得弹丸的加速度数据后,根据牛顿第二定律,在已知作用于弹底的压力条件下,就可以得到弹带挤进过程中阻力的动态变化规律。

2 实验结果与分析

2.1 榴弹弹带挤进

某型制式榴弹质量为1 kg,弹带为紫铜,底部宽度为11.5 mm,顶部前后均有导向角,外径为41.6 mm。图2给出了该榴弹弹带挤进实验得到的坡膛压力p随时间的变化曲线。由图可见,在火药燃烧初期,由于膛内装药密度比较低,膛内压力过程较为平缓;经过一定时间之后,膛内压力开始快速上升;当t=14 ms后,膛内压力达到最大值54 MPa。弹带挤进完成之后,弹丸离开短身管,膛内燃气压力快速降低。由图1可见,坡膛位置靠近弹底,在挤进过程中弹底总的位移量较小,可以认为该位置处的压力为弹底压力。

图2 榴弹坡膛压力-时间曲线

图3为榴弹弹带挤进过程中不同时刻弹丸头部位移序列图片,为了突出弹丸位置,在沿弹丸轮廓边缘使用虚线进行了标识。

图3 不同时刻弹丸的位移序列

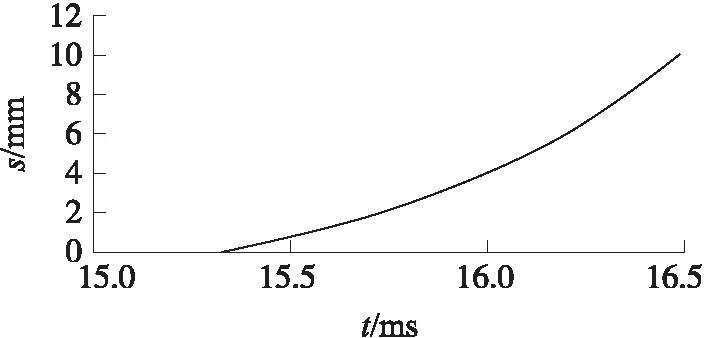

利用图像处理软件,得到不同时刻弹丸标识点的位移数据。由于弹带挤进过程中弹丸头部不发生变形,该标识点的位移可以看作弹丸的整体位移。对数据进行平滑处理,得到的弹丸位移s随时间的变化曲线如图4所示。将图4与图2的膛内压力随时间变化曲线进行比较,可以看出,相对于膛内压力上升过程,弹带的挤进时间非常短暂。在获得弹丸位移-时间曲线的基础上,对该曲线数据分别进行一次和两次微分,可以分别得到弹丸运动的速度曲线和加速度曲线。

图4 榴弹挤进坡膛过程位移-时间曲线

图5为根据弹带挤进过程中弹底压力和弹丸加速度数据计算得出的作用在弹带上的阻力F与位移s的关系曲线。由图可见,在可见的弹丸位移范围内,挤进阻力达到52.2 kN时弹带才产生有效变形。这个阻力并不一定代表弹带的初始挤进阻力。弹带挤进膛线时,首先发生弹性变形,在弹底作用力克服弹带材料的屈服极限后,才产生可观测的塑性变形。随着弹带的继续挤进,弹丸位移增大,挤进阻力开始增加,在1.2 mm左右挤进阻力达到53.1 kN的最大值。弹丸位移达到3 mm左右时,挤进阻力随着弹丸位移的增大开始降低,这说明弹带已完成挤进,弹带材料开始屈服失效。

图5 榴弹挤进阻力-位移曲线

2.2 穿甲弹弹带挤进

根据发射任务需要,穿甲弹弹带材料和结构均与榴弹弹带不同,其挤进过程也有较大差异。以某质量为495 g的穿甲弹为例,采用底部宽度为12 mm,外径为41.6 mm的MC尼龙弹带进行挤进试验,得到的坡膛压力随时间变化曲线如图6所示。由图可见,在火药点火燃烧初期,膛内压力上升较为平缓;经过一段时间之后,随着火药的全面着火燃烧,压力开始迅速升高;随后在弹带挤进过程中膛内压力达到最大;挤进完成后弹丸离开身管,膛内压力快速降低。

图6 穿甲弹坡膛压力-时间曲线

对穿甲弹序列位移图片进行处理,可以得到弹丸位移-时间曲线,如图7所示。由图可见,在6.7 ms时(此时膛内压力约为10 MPa)弹带开始产生变形运动。同样,在弹带挤进初期,弹底压力较低,弹丸首先发生弹性变形,产生较小的位移;随着弹底压力的增大,弹带的受力达到其屈服极限,产生较明显的塑性变形,弹丸位移量快速增大。

图7 穿甲弹挤进坡膛过程位移-时间曲线

图8为根据弹底压力及弹丸加速度计算得到的尼龙弹带挤进阻力随位移变化曲线。由图可见,在弹带弹性变形阶段挤进阻力主要为静摩擦力,且在数值上与弹底压力基本一致。当挤进阻力达到26.4 kN时,弹带开始产生可有效观测的塑性变形。随着弹带变形量的增加,挤进阻力越来越大。当弹带挤进位移达到4 mm左右时,挤进阻力达到最大值。此位移小于弹带的宽度,说明尼龙弹带的最大挤进阻力并非发生在完全挤进时刻。此后,随着弹带继续挤进,挤进阻力开始下降直至挤进过程结束。

图8 穿甲弹挤进阻力-位移曲线

2.3 分析和比较

分析榴弹弹带和穿甲弹弹带的挤进过程参数可以发现,这两种弹带的挤进过程有一定共性。但是,由于两种弹丸使用的弹带材料和结构不同,在启动阻力、最大阻力等方面还存在一定的差异。首先,弹丸质量和弹带材料的差异使两种弹带挤进阻力有较大的不同;其次,尼龙弹导向角为23°,小于铜弹带的导向角45°。因此,尼龙弹带初始挤进阻力更小。

对图2和图6中两种弹带挤进试验中的弹底压力曲线进行比较,榴弹挤进过程膛压最大值要比穿甲弹挤进过程膛压最大值高21.2 MPa。这是由于穿甲弹质量较低,弹带挤进启动和屈服应力较低,弹丸很快完成挤进离开身管,导致膛内的火药没有完全燃烧。在穿甲弹挤进实验结束后,药室内发现了未完全燃烧的药粒,这也佐证了此结论。

从图4和图7弹丸位移曲线上可以看出,榴弹在15.3 ms时才出现位移,而穿甲弹在6.7 ms时弹丸开始变形运动,对应的榴弹挤进的启动压力远大于穿甲弹;但是,榴弹完成挤进所需的时间为1.2 ms,小于穿甲弹1.8 ms的挤进完成时间。这些差异同样是由弹带材料和结构决定的。

由图5和图8给出的榴弹和穿甲弹挤进阻力-位移曲线可以看出,紫铜弹带启动挤进阻力大于尼龙弹带,一旦开始挤进,很快达到最大阻力;而尼龙弹带虽然启动阻力较低,随着弹带变形,阻力持续增大,但是其最大阻力还是小于紫铜弹带。

3 结论

在短管炮实验装置上进行了榴弹和穿甲弹弹带挤进实验,测量弹底压力和弹丸位移,并进行计算分析,获得了两种弹药弹带挤进过程中的阻力特性。研究结果表明,弹带材料和结构对挤进阻力影响明显。紫铜弹带挤进时启动压力和最大挤进阻力较大,但是完成挤进的时间较短;尼龙弹带挤进时启动压力和最大挤进阻力较低,相应的挤进完成时间较长。