老化油聚醚破乳剂的制备与性能评价

2021-07-02代轩瑞贾新磊耿孝恒郭海莹魏立新

代轩瑞 贾新磊 王 霁 耿孝恒 郭海莹 魏立新

1. 东北石油大学石油工程学院, 黑龙江 大庆 163318;2. 滨州学院化工与安全学院, 山东 滨州 256603;3. 大庆油田有限责任公司(储运销售分公司), 黑龙江 大庆 163411

0 前言

目前,我国油田进入高含水中后期,三元复合驱等各种驱油技术的广泛应用,使得我国老化原油的产生量逐年上升[1-3]。老化原油主要由污油、无机盐、细砂以及化学药剂等物质组成,且三次采油过程、输油过程、微生物作用、污油及落地原油等都会导致老化油的产生[4-7]。老化油的出现会缩短设备的使用寿命甚至导致生产事故的发生[8-11]。因此解决老化油的回收和脱水处理问题迫在眉睫。现阶段,在针对老化油乳状液常规的处理方法中,化学破乳法因工艺简单、见效快而备受关注[12-13]。聚合物、驱油剂等各类化学药剂的存在使得老化油乳状液的稳定性越来越强,处理难度也不断提高,现有常规老化油破乳剂无法高效地处理老化油乳状液[14-16],辽河油田现用的老化油破乳剂存在用量大、效果差、破乳脱水时间长等问题,因此研究并制备新型高效的老化油破乳剂至关重要[17]。本文以辽河油田老化油为研究对象,以苯酚、乙二醇、氯化氢、甲醛、三乙烯四胺等物质合成起始剂,再与环氧乙烷、环氧丙烷等物质反应生成聚醚破乳剂。分析了该聚醚破乳剂的浊点以及HLB值,采用氯化苄以及2,6-甲苯二异氰酸酯(TDI)对该聚醚破乳剂进行了水溶及油溶改性,通过瓶试法的脱水实验研究筛选出最佳破乳剂,为老化油破乳剂的研制以及提高老化油破乳脱水效率等方面提供了参考。

1 合成部分

1.1 材料和仪器

苯酚,分析纯,天津天力化学试剂有限公司;乙二醇,分析纯,天津市科密欧化学试剂有限公司;氯化氢,分析纯,天津天力化学试剂有限公司;甲醛,分析纯,天津天力化学试剂有限公司;三乙烯四胺,分析纯,天津市科密欧化学试剂有限公司;氢氧化钾,分析纯,天津天力化学试剂有限公司;环氧乙烷(EO),分析纯,中国医药(集团)上海化学试剂公司;环氧丙烷(PO),分析纯,阿拉丁试剂有限公司;氯化苄,分析纯,天津市科密欧化学试剂有限公司;2,6-甲苯二异氰酸酯(TDI),分析纯,天津天力化学试剂有限公司。

主要仪器:BSA124 S电子天平,赛鑫特电子科技有限公司;HH-S数显恒温油浴锅,金坛区西城新瑞仪器厂;JJ-1 A数显恒速电动搅拌器,巩义市予华仪器有限责任公司;常规玻璃仪器,滨州泰达仪器有限公司。

1.2 合成方法

1.2.1 聚醚破乳剂的合成

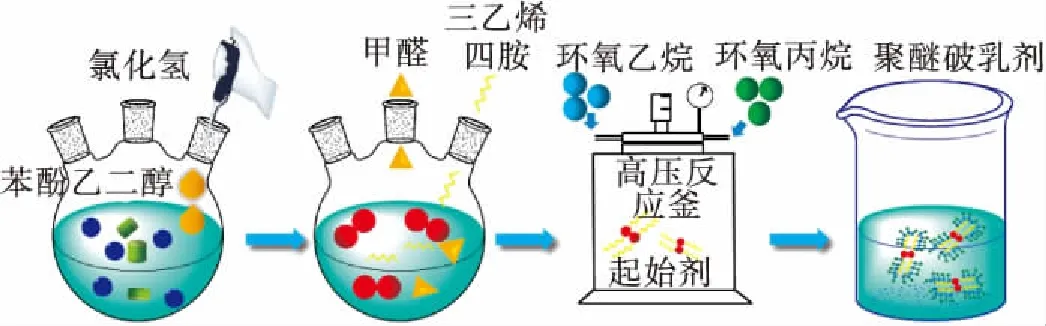

将苯酚、乙二醇和氯化氢以质量比为9∶1∶0.3的用量加入三口瓶中,倒入总质量一半的30%浓度的甲醇溶液,以300 r/min的转速搅拌,油浴升高温度至80 ℃,反应2 h后,停止搅拌。取出液体,在45 ℃的温度下蒸馏0.5 h,得到反应物。冷却室温后取反应物三倍质量的三乙烯四胺放入瓶中,油浴升温至50 ℃并保温15 min后,缓慢滴加反应物一半质量的浓度为40%的甲醛溶液,保温反应30 min。将物料质量一半的二甲苯加入三口瓶中,二甲苯仅为回流脱水用途并不参与反应。升高温度至105 ℃后,回流脱水2 h,再次升温至190 ℃。待二甲苯完全蒸出后,保温反应1 h后结束反应,降温得到深红色黏稠液体产物,该产物为起始剂。

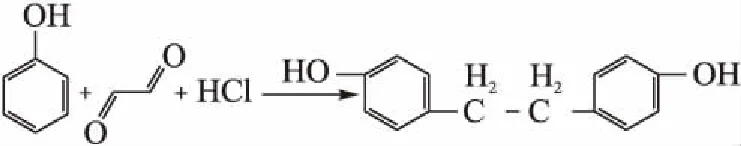

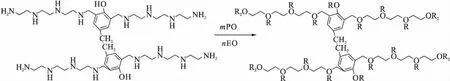

之后,在高温高压反应釜中加入定量的起始剂和PO与EO总质量0.2%的氢氧化钾,密封反应釜后利用氮气置换釜中空气,选用真空泵抽真空至压力表示数为-0.09 MPa,通入PO,待压力表示数升高至0.20 MPa,停止通入PO,升高温度至135 ℃进行反应,压力表示数降回-0.09 MPa时反应完毕,再通入EO进行反应,反应步骤与通入PO相同,最后反应完成降温开釜得到老化油聚醚破乳剂LJEP1~6。具体合成的质量比例见表1,所选取合成质量比均为市场常见比例,化学反应式见图1~2,其中R为(C3H6O)n(C2H4O)m。合成流程图见图3。

图1 起始剂化学反应方程式

图2 聚醚破乳剂化学反应式

图3 破乳剂的合成流程图

1.2.2 聚醚破乳剂的改性

合理的改性能够提高破乳剂对乳状液的破乳性能。本文采用氯化苄以及TDI对上述合成的聚醚破乳剂进行水溶和油溶改性,具体改性步骤如下:取部分聚醚投入四口瓶中,以300 r/min转速搅拌,油浴温度升高至50 ℃时投加聚醚质量份数1.2%的氢氧化钾,再将温度升高至65 ℃缓慢滴加聚醚质量份数20%的氯化苄,滴加完毕后,升高油浴温度至85 ℃左右反应2 h,降温至65 ℃后,补加甲醇和水配置50%质量浓度的水溶性破乳剂WLJEP 1~6。另取部分聚醚投入四口瓶中,倒入二甲苯溶剂并升高温度至60 ℃,缓慢滴加聚醚质量4%的10%浓度的TDI溶液,同时利用玻璃棒不断蘸取反应液观察拔丝长度,待可拔丝长度为3~4 cm时完成滴加,并补加二甲苯配制50%质量浓度的油溶性破乳剂OLJEP 1~6。

2 性能评价

2.1 LJEP系列聚醚破乳剂的浊点、HLB值测定

对合成的老化油聚醚破乳剂LJEP系列的浊点和HLB采用浊点法进行测定,实验结果见表2。

从表2可见,对于不同合成比例的破乳剂样品,在起始剂/PO相同而PO/EO不同时,发现随着 PO/EO 的比例值变小,浊点与HLB值增加。这是因为,当PO/EO减小时,整体聚醚破乳剂中EO的含量增加,聚醚破乳剂的亲水性能增强,破乳剂与水结合的能力提高,导致浊点与HLB值增大[18-19]。在PO/EO比例不变时,随着起始剂/PO的值变小,浊点与HLB值随之减小。这是因为在PO/EO含量不变,起始剂/PO的值降低时,整体聚醚破乳剂中PO含量略微上升,聚醚破乳剂的亲水性会随着PO含量的上升而降低,疏水性能升高,降低破乳剂与水的结合能力,浊点与HLB值同样随之减小[20]。

2.2 聚醚破乳剂破乳效果评价

2.2.1 改性聚醚破乳剂破乳效果对比

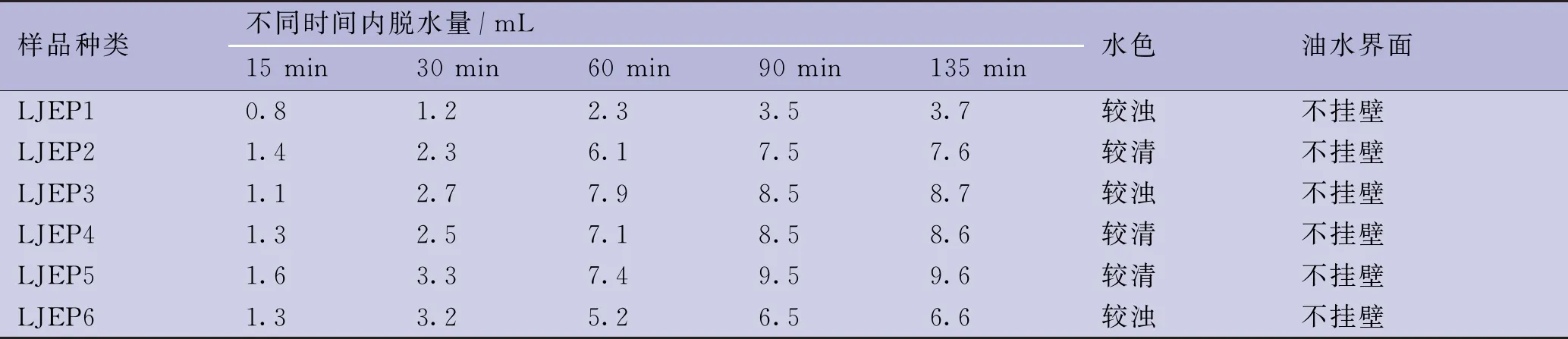

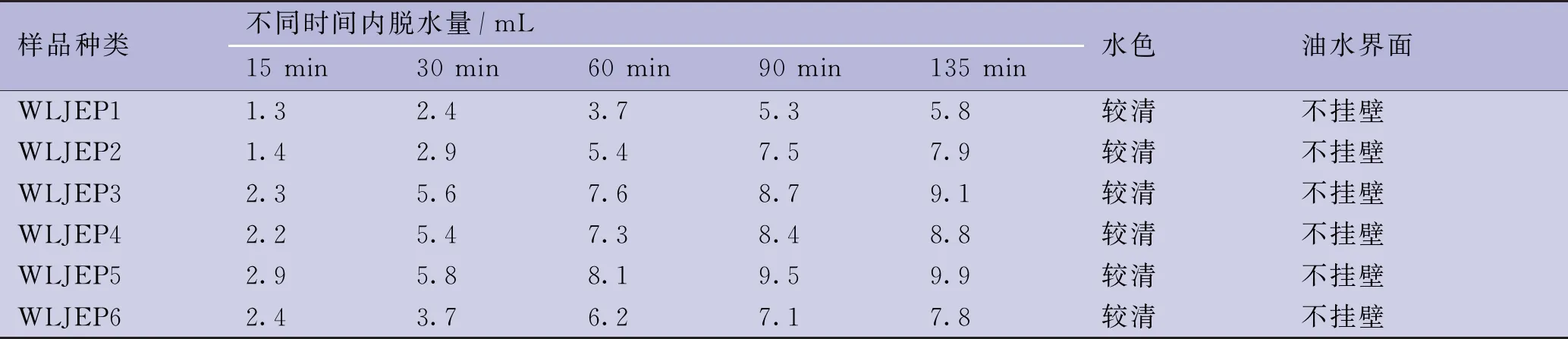

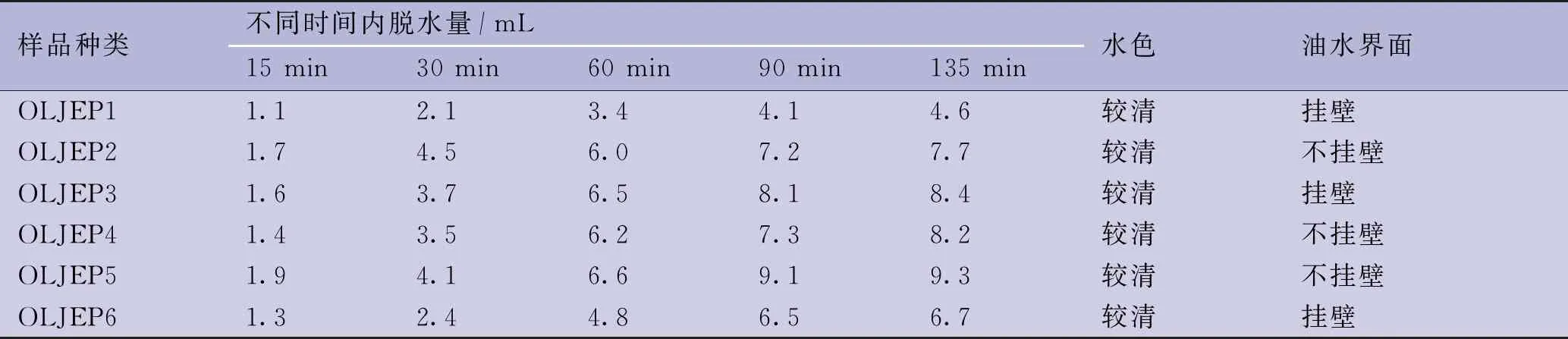

将合成的LJEP系列、水溶改性WLJEP系列和油溶改性OLJEP系列聚醚破乳剂利用瓶试法对含水率为26.8%的辽河油田老化油进行破乳效果评价,设定破乳剂用量为100 mg/L、破乳温度85 ℃,分别记录不同时间段下,三个系列破乳剂对老化油乳状液的脱水量,见表3~5。

表3 LJEP系列破乳剂的破乳脱水效果表

表4 WLJEP系列破乳剂的破乳脱水效果表

表5 OLJEP系列破乳剂的破乳脱水效果表

对比表3~5可以看出LJEP、WLJEP和OLJEP系列破乳剂对老化油乳状液破乳脱水的效果不同。从脱出的水质及油水界面上看,LJEP系列破乳剂脱出水部分较浑浊,但脱水的油水界面并无挂壁现象,OLJEP系列破乳剂脱出水虽不浑浊,但观察油水界面发现挂壁现象严重,WLJEP系列破乳剂脱出水既无浑浊现象也无挂壁现象。在对老化油乳状液的破乳脱水能力上,WLJEP系列聚醚破乳剂的破乳脱水性能高于LJEP系列破乳剂和OLJEP系列破乳剂。因此,对比脱出水色、油水界面以及破乳性能三个方面,WLJEP系列破乳剂均优于LJEP系列和OLJEP系列破乳剂。

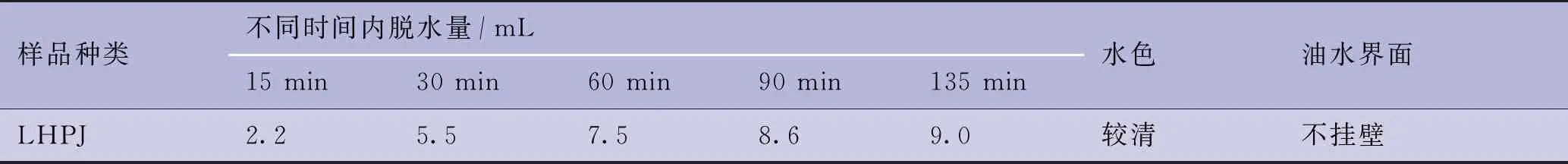

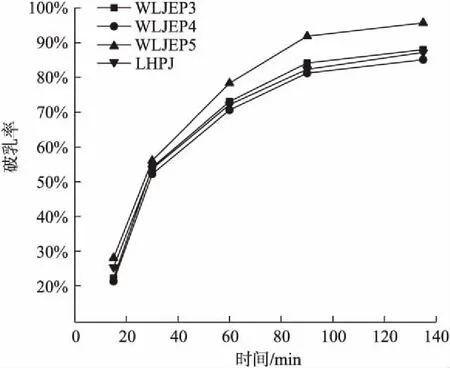

2.2.2 水溶改性破乳剂与现用破乳剂效果对比

选取WLJEP系列中破乳较好的三组样品WLJEP3、WLJEP4和WLJEP5与辽河油田所用的老化油破乳剂(LHPJ)进行对比,LHPJ脱水量见表6,效果对比照片见图4。绘制四种破乳剂的破乳率随时间的变化折线图5,从图5可以明显看出WLJEP5破乳剂整体破乳效果明显高于WLJEP3、WLJEP4和LHPJ。在破乳温度85 ℃,破乳剂加量为100 mg/L条件下,起始剂与环氧丙烷比例在1∶199,环氧乙烷与环氧丙烷比例在1∶1.5时水溶改性的老化油聚醚破乳剂破乳效果最佳,破乳率高达95.72%,对比现有LHPJ的破乳率提高8%左右。

表6 不同时间段内LHPJ破乳剂脱水量表

图4 WLJEP破乳剂与LHPJ破乳效果对比照片

图5 破乳率变化折线图

2.3 最佳加药浓度和破乳温度的确定

2.3.1 最佳加药浓度的确定

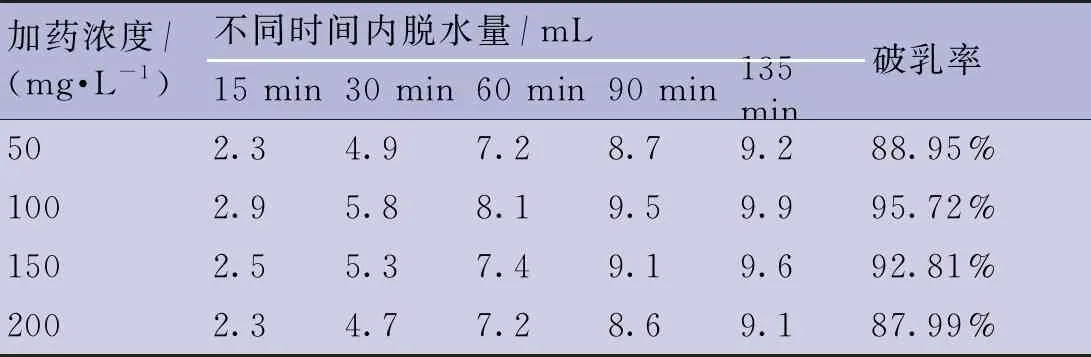

选取WLJEP5破乳剂对辽河油田老化油乳状液进行破乳实验。在85 ℃条件下,通过对辽河油田老化油乳状液中加入不同浓度的WLJEP5进行分组实验。实验数据见表7。

表7 不同浓度下WLJEP5对辽河油田破乳脱水效果表

从表7可以看出,随着加药浓度的升高,脱水量以及脱水率先升高后降低,在加药浓度100 mg/L时破乳率达到95.72%,破乳脱水效果最佳,故确定该破乳剂的最佳加药浓度为100 mg/L。

2.3.2 最佳破乳温度的确定

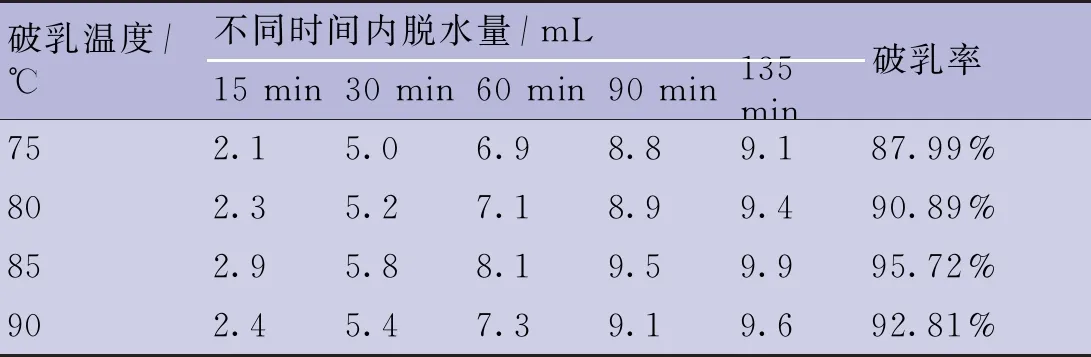

在WLJEP5加药浓度为100 mg/L的条件下,对辽河油田老化油乳状液进行破乳脱水实验,通过改变实验破乳温度以确定破乳剂的最佳破乳温度。实验数据见表8。

表8 不同破乳温度下WLJEP5的破乳脱水效果表

从表8可以看出,随着破乳温度的升高,破乳率先升高后降低,破乳温度在85 ℃时脱水率最高,破乳效果最好,确定最佳的破乳温度为85 ℃。

3 结论

1)对所合成LJEP聚醚破乳剂的浊点和HLB值测定分析,发现该破乳剂的亲水性在PO比例不变条件下随破乳剂中EO比例的增大而增大,在EO比例不变条件下随PO比例的增加而降低。

2)对合成的改性聚醚破乳剂进行脱水实验,发现水溶性聚醚破乳剂在破乳性能、脱出水层均为最优。在破乳温度85 ℃、破乳剂用量100 mg/L的条件下,起始剂与环氧丙烷比例在1∶199,环氧乙烷与环氧丙烷比例在1∶1.5的WLJEP5水溶改性聚醚破乳剂的破乳效果最佳,在135 min时破乳率达到95.72%,对比现有辽河油田老化油破乳剂的破乳率提高8%。

3)改变破乳实验的实验温度与破乳剂浓度,发现该破乳剂对辽河油田老化油破乳剂的最佳温度为85 ℃,最佳破乳剂加药浓度为100 mg/L。