柱塞式往复注水泵曲轴断裂失效分析

2020-10-09申昭熙程建平仝珂

申昭熙,程建平,仝珂

1.中国石油石油管工程技术研究院 (陕西 西安 710065)

2.中国石油长庆油田分公司 物资供应处(物资管理部)商检所 (陕西 西安 710018)

0 引言

2019 年8 月,某油田作业区注水站一注水泵曲轴断裂。该注水站2018年12月投用,共安装4座同类型撬装结构的柱塞式往复注水泵,平时运行2座,每座注水泵设计额定流量750 m3/d。注水站下辖注水井90 余口,实注1 969 m3/d。撬装结构注水泵系统如图1所示,注水泵采用螺栓安装在钢结构上,再用螺栓与下层钢结构连接。注水泵曲轴材质为QT900-2,执行标准为GB/T 1348—2009《球墨铸铁件》[1]。由于曲轴质量不足2 000 kg,曲轴生产厂家依据标准规定采用了单铸试样方法来检测曲轴材料强度、布氏硬度和金相组织,检测结果符合标准要求。于2019 年9 月对失效曲轴一侧断口进行检测,分析断裂失效原因。

根据现场提供的资料,撬装式注水泵运行中存在如下问题:①振动严重,连接螺栓频繁松动;②注水泵运行时伴有严重的敲击声;③失效注水泵盘根和柱塞多次损坏更换,柱塞更换了17根;④振动监测表明注水泵振动超标,不满足相关规范要求;⑤注水泵的润滑油泵固定基座和电机轴流风机固定支架断裂。

图1 撬装结构注水泵系统及与钢结构连接

1 曲轴断口宏观分析

失效曲轴断口宏观形貌如图2(a)和(b)所示,断口在整个曲轴上的位置如图2(c)所示。断口较为平齐,无明显塑性变形,部分区域由于碰撞而呈现金属光泽。断口扩展区有2 种形貌,断口中间区域粗糙颜色较深,其他区域相对平整颜色较浅。裂纹起源于连杆轴颈到曲柄的过渡圆弧尾部,如图2(a)圈中所示,此处为应力集中区[2-4]。从断口整体形貌可看出,裂纹萌生后呈圆弧状扩展,最后强度不足,突然断裂。

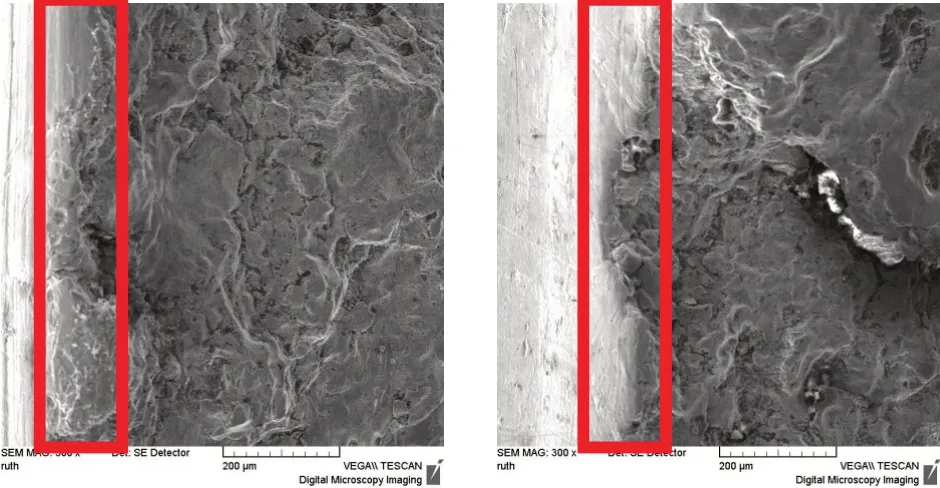

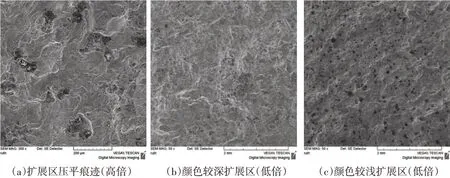

2 曲轴断口微观分析

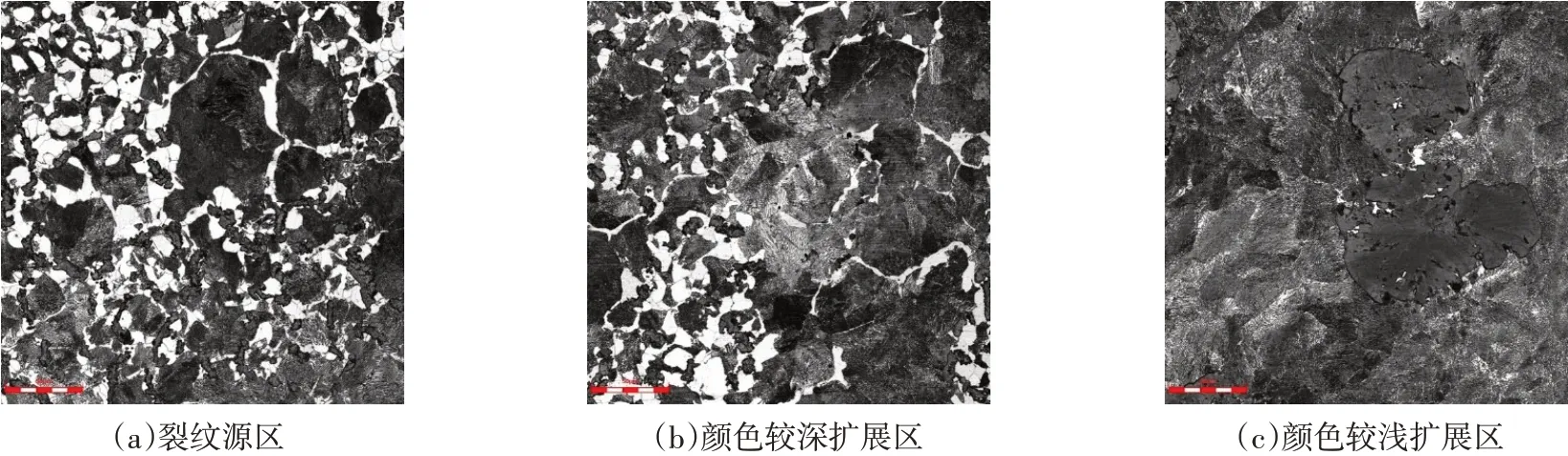

在断口上取样并彻底清洗,采用扫描电子显微镜和金相光学显微镜对试样进行微观形貌观察。在裂纹源区,断口为沿晶断裂,如图3所示。裂纹扩展区有被压平的痕迹,显示为疲劳载荷作用,如图4(a)所示。颜色较深的扩展区组织不均匀,微观下看到很少石墨球,如图4(b)、图5(a)和图5(b)所示。从颜色较浅扩展区可看到石墨球相对分布均匀,如图4(c)和图5(c)所示。

图2 曲轴断口宏观形貌

图3 裂纹源区沿晶断裂

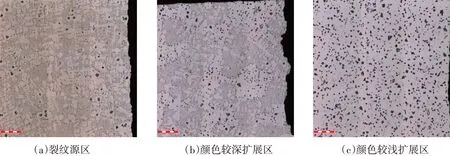

3 金相分析

在断口上取样进行金相分析,结果见表1。金相分析结果显示,裂纹源区和断口扩展区石墨球化分布不均匀,如图5所示;曲轴材料组织以珠光体为主,含有一定量铁素体,分布不均匀,如图6所示;金相组织和石墨球化等级不符合GB/T 1348—2009[1]对QT900-2材质的要求。

4 力学性能分析

4.1 拉伸试验

在失效曲轴上取样进行拉伸试验,结果见表2。结果显示,材料的抗拉强度和伸长率不符合标准GB/T 1348—2009 对QT900-2材质的要求。

图4 断口扩展区电子显微镜微观形貌

图5 断口扩展区金相光学显微镜微观形貌

表1 金相分析结果

图6 颜色较深的裂纹扩展区金相组织

表2 室温拉伸性能试验结果

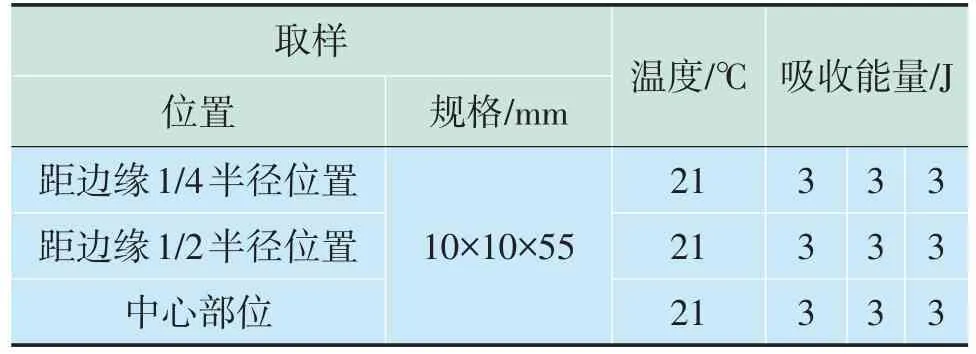

4.2 夏比冲击试验

在失效曲轴上取夏比冲击试样进行冲击试验,结果见表3。标准GB/T 1348—2009 没有规定QT-9002A材质铸件的夏比冲击功要求。

表3 夏比冲击试验结果

4.3 布氏硬度测试

在失效曲轴上取布氏硬度试样用HBW 10/3000进行布氏硬度检测,结果见表4。布氏硬度不符合GB/T 1348—2009要求:280~360 HBW。

表4 布氏硬度测试结果

4.4力学分析结果

失效曲轴材料抗拉强度、伸长率和布氏硬度试验结果不符合GB/T 1348—2009对QT900-2材质的要求,夏比冲击功很低。研究表明,如不能严格执行生产工艺要求,球墨铸铁容易出现组织缺陷,降低材料性能[5-8]。球墨铸铁曲轴在生产过程中采用单铸试样方法进行质量控制,不能保证曲轴本体性能符合标准要求。

5 分析与讨论

拉伸试验结果表明,曲轴本体的抗拉强度和伸长率不符合GB/T 1348—2009对QT900-2材质的要求;夏比冲击试验结果表明,曲轴本体材料的冲击功非常低;布氏硬度试验结果表明,该曲轴本体布氏硬度不符合GB/T 1348—2009对QT900-2材质的要求;曲轴本体金相分析结果表明,金相组织和石墨球化等级不符合GB/T 1348—2009要求。

曲轴断口宏观形貌属典型脆性疲劳特征。裂纹起源于曲轴连杆轴颈与曲柄连接过渡圆弧即将结束处,此处由于几何尺寸变化,为应力集中区域,容易萌生裂纹[4]。裂纹在曲轴服役过程中(承受疲劳载荷)发生疲劳扩展,导致最终断裂。

根据以上曲轴材料理化性能检测结果,结合服役工况,注水泵曲轴断裂原因如下:

1)材料抗拉强度低。失效曲轴的实测抗拉强度为 453~561 MPa,仅相当于 QT900-2 材质规定抗拉强度的50%~62%。

2)材料韧性不足。曲轴材料较低的伸长率和夏比冲击功表明材料较脆,失效曲轴材料的疲劳强度比同等抗拉强度牌号的球墨铸铁更低。

3)疲劳载荷较高。注水泵利用螺栓安装到2层钢结构上形成撬装结构,注水泵的振动导致螺栓松动,振动过程中松动的螺栓使得注水泵与钢结构连接出现间隙,注水泵振动幅度加大。在运行过程中发生螺栓频繁松动、多个部件损坏更换和注水泵实测振动严重等现象,表明最终作用在曲轴上的疲劳载荷较高。

4)曲轴断口的心部及裂纹源区球化石墨少,球化石墨分布比较集中,组织分布不均匀。研究表明,组织不均匀不仅增加内应力,还会进一步增加曲轴内部应力集中程度。

5)负载过大。现场资料显示,注水站每天运行2 座注水泵,实际注水量为1 969 m3/d,超过了1 500 m3/d 的设计额定值,这也是导致早期疲劳失效的一个因素。

6 结论及建议

1)姬28注水站失效注水泵曲轴抗拉强度、伸长率、硬度、金相组织和石墨球化等级不满足GB/T 1348—2009要求,为铸造过程中球化及孕育和热处理工艺执行不严所致。

2)该曲轴断裂属于早期疲劳断裂,裂纹起源于曲轴连杆轴颈与曲柄连接处。曲轴的较低强度、极低的冲击韧性、材料组织不均匀以及现场出现的严重振动是导致该曲轴发生早期疲劳断裂的主要原因。

3)生产过程中严格执行工艺要求,采用曲轴本体取样方法检测抗拉强度、伸长率、布氏硬度、夏比冲击功和金相组织,保证材料力学性能和金相组织符合标准要求,组织分布均匀。

4)优化撬装注水泵结构与连接设计,降低系统整体振动幅值。

5)注水泵运行负荷不应超过额定值。