通过质量攻关提高砾石充填完井筛管打捞成功率的方法研究

2020-10-09刘言理王晓轩曲庆利王晓梅杨延征孙景涛李海伟

刘言理,王晓轩,曲庆利,王晓梅,杨延征,孙景涛,李海伟

1.中国石油大港油田分公司 石油工程研究院 (天津 300280)2.中国石油大港油田分公司 第五采油厂 (天津 300280)3.中国石油大港油田分公司 第四采油厂(滩海开发公司)(天津 300280)

0 引言

目前大港油田已进入开发中后期,部分砾石充填完井筛管失效的水平井急需治理,特别是滩海区块一号岛,目前已无新井位,需利用老井进行筛管打捞,然后实施二次完井。对于采用套管射孔悬挂筛管完井的油井,当筛管失效后,需要将筛管打捞出井筒,重新下入新的筛管防砂完井。油井长时间生产后,筛管和套管环空之间会堆满地层砂和充填砂,很多情况下在打捞筛管的过程中这些环空砂会卡住筛管,导致打捞失败,被迫弃置油井。

大港油田滩海区块近4年的平均筛管打捞成功率为57.7%,严重制约了油井的后期开发增产,急需对配套打捞工艺及配套工具进行研究优化,提高砾石充填完井筛管打捞成功率。为此开展了质量攻关活动[1-3]。

1 现状调查与目标设定

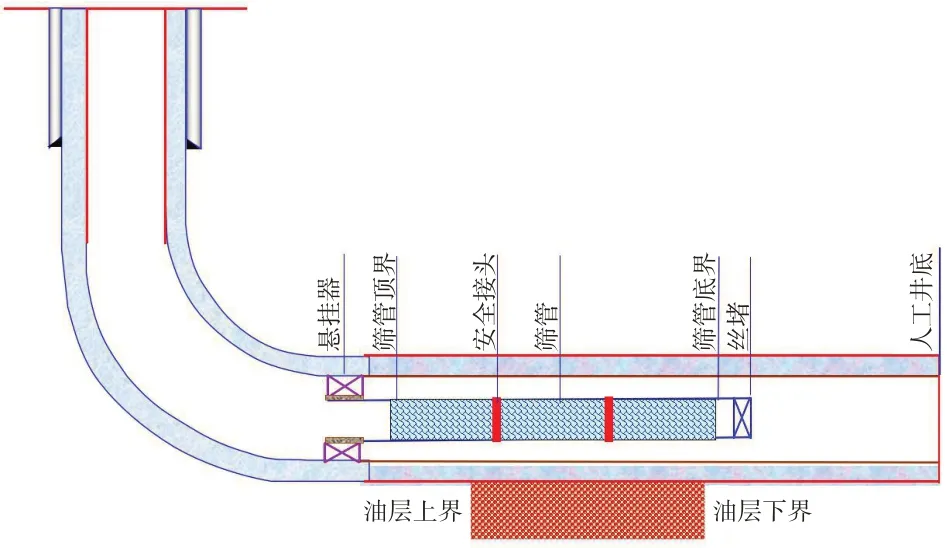

1.1 完井管柱结构

砾石充填完井管柱结构如图1所示。

图1 砾石充填完井管柱结构

1.2 打捞管柱结构

打捞管柱结构如图2所示。

图2 打捞管柱结构

1.3 打捞工序

砾石充填完井筛管打捞工序如下:

1)施工准备。向井筒内挤入一定量清水,关井扩散压力,使筛套环空间的砂子变得松散。

2)通井洗井。下入底带橄榄型通井规、试压球座、泄油器,将通井管柱通井至悬挂器顶部,到位后调整成洗井管柱。反循环洗井,水泥车大排量洗井直至进出口液体一致。

3)套铣。下入套铣筒对筛套环空进行套铣,清除筛套之间的杂质、泥沙。

4)内冲砂。下入底带冲管的内冲砂管柱内冲至筛管末端的丝堵位置,将防砂管柱内的杂质冲洗干净。

5)筛套环空分段封隔冲洗。管柱结构为封隔冲砂装置+冲管+变扣外加厚油管至井口。进行反循环冲砂作业,自上而下分段大排量反冲筛管外杂质,冲洗至出口无砂为止,起出分段封隔冲洗管柱。

6)下打捞管柱进行打捞筛管作业。捞矛到达鱼顶后下压20 kN,上提管柱增加21 kN后悬重突降至原悬重,悬挂器解封成功,起出打捞管柱。

2014—2017年,对防砂管捞取施工次数进行了统计,平均成功率为57.7%(图3)。从整体来看,捞取成功率呈逐年稳步提升的趋势,其中2014年捞取成功率仅为50%,2017 年捞取成功率提高到了62.5%,达到了历年最佳水平。

通过统计发现,捞取井型中244.5mm(9.625″)套管 32 井次,177.8mm(7″)套管 32 井次,139.7 mm(5.5″)套管98 井次。139.7 mm(5.5″)套管井型捞取是近年主要的捞取井型,占比最大(占总次数比64.47%),但捞取成功率只有47.96%,低于要求的75%。如果能提高主要捞取井型的捞取成功率,就能提高全年整体平均捞取成功率。

图3 2014—2017年筛管打捞成功率

完井筛管打捞成功率低,严重制约了油井的后期开发增产,同时多次重复捞取大大增加了成本。为提高砾石充填完井筛管打捞成功率,成立了质量攻关小组,攻关小组通过对影响因素进行分析,确定了要因并进行改进,提升打捞成功率、降低成本。对影响砾石充填完井筛管打捞成功率的主要原因进行了分析统计[4-6],见表1。

表1 影响砾石充填完井筛管打捞成功率的因素统计

由表1 可以看出,影响砾石充填完井筛管打捞成功率的主要因素是“捞矛拔脱”,占79.69%,说明这是重点改进的不良因素[7]。小组成员经讨论分析,认为有把握解决“捞矛拔脱”的问题,这样失效防砂管捞取成功率将达到75%。因此,小组将完井筛管打捞成功率目标设定为75%。

2 原因分析与确认

小组成功开展头脑风暴会议,运用关联图法分析末端因素。针对造成“捞矛拔脱”问题进行讨论,通过人、机、料、法、环进行逐项分析,找出了10条末端因素,如图4 所示。针对末端因素进行分析得到要因,确认安全接头拔断力大、冲砂工具设计不合理、捞矛牙强度低及套、铣筒尺寸不合理等要因与非要因,具体见表2。

3 对策制定及实施情况

3.1 对策制定

小组针对主要原因进行了不同的对策方案分析,对每种方案的可靠性、经济性、适用性、操作性进行论证,并给出了最终的选择方案。

3.2 实施情况

图4 确定末端因素关联图

表2 要因确认表

1)调整剪钉直径、个数、材质。在水平井打捞过程中,管柱摩擦阻力较大,为降低打捞过程中的管柱悬重,需将安全接头拔断力降低至30 kN 以内。常规的安全接头剪钉材质为45#钢,剪钉直径8 mm,个数6 个,安全接头拔断力95 kN;优化后的安全接头剪钉材质为黄铜,剪钉直径6 mm,个数4个,安全接头拔断力21 kN,最终实现安全接头顺利拔断(图5)。2)设计皮碗冲砂工具。针对冲砂工具设计不合理的问题,研发了皮碗封隔冲砂工具(图6),皮碗个数为4个,确保冲砂施工安全可靠。原冲

图5 调整前后对比图

砂管柱没有设计冲砂皮碗,无法对筛套环空的杂质和细粉砂分段冲洗;优化后的冲砂管串在冲砂工具外部设计了冲砂皮碗,冲砂皮碗将筛管分隔成多段,在筛套环空和冲砂工具内嵌建立了循环通道。

图6 冲砂工具改善前后对比图

3)捞矛牙采用高强度材料。针对捞矛牙强度低的问题,对不同类型钢材进行参数对比优选,加工新型捞矛牙并进行现场应用试验。优选了高强度捞矛牙材料42CrMo,改善后强度达到了1 080 MPa,并对捞矛结构进行了优化设计,如图7所示。

图7 捞矛牙改善前后对比图

4)套铣筒改善前后对比。针对套铣筒尺寸不合理的问题,重新设计绘制新型套铣筒结构图纸,送专家评审后加工样件,并进行现场应用。新套铣筒长度10 m,壁厚5 mm,如图8 所示。套铣筒加长至10 m后可以将整根筛管(9.5 m)完全套住,确保筛套打捞过程中有足够的径向活动空间;同时套铣筒优化为5 mm后变薄,更容易进入筛套环空进行套铣作业。

图8 套铣筒尺寸改善前后对比图

4 实施效果

本次质量攻关活动共实施砾石充填完井筛管打捞38井次,成功捞取31井次,7井次未成功,失效防砂管捞取成功率达到81.6%,比实施前平均值提高了23.9%,并且高出目标值75%。小组实现了将砾石充填完井筛管打捞成功率由57.7%提高到75%的预期目标值。小组质量攻关活动取得了良好的应用效果,创造的经济效益:即节约打捞成本=巩固期实施井次×(巩固期应用成功率-实施前应用成功率)×(施工作业成本+工具费用)=12×(83.3%-57.7%)×13.0万元=37.3万元。

5 结束语

通过开展质量攻关活动,达到了提高砾石充填完井筛管打捞成功率的目的,研制了新型的安全接头,优化设计了冲砂工具,设计了高强度的捞矛牙并优化了捞矛结构,优化了套铣筒尺寸,确保了现场砾石充填完井筛管打捞应用效果和施工成功率,为大港油田提质增效、高产稳产提供了强有力的技术支撑。