PDC钻头定制设计及在东海超深井的应用

2020-10-09左宏刚何福耀严维锋和鹏飞李旭东

左宏刚,何福耀,严维锋,和鹏飞,李旭东

1.中海石油(中国)有限公司 上海分公司(上海 200335)

2.中海油能源发展股份有限公司 工程技术分公司(天津 300452)

3.深圳新速通石油工具有限公司(广东 深圳 518103)

自从20 世纪70 年代PDC 钻头进入钻井市场,当前全球PDC 钻头应用达到市场的75%~80%[1]。PDC 钻头技术的发展,主要集中在钻头设计、材料加工等方面,包括胎体材料选择、切削齿复合片材料优化、钻头冠部设计、刀翼设计、水眼/喷嘴水力设计、流道槽设计以及切削齿设计[2-4]。近年来,针对PDC 钻头在硬地层中使用效果较差的问题,国内外在PDC 钻头的切削齿、结构设计、水力设计等方面不断改进创新,一定程度上提高了PDC 钻头在硬地层中的钻进性能。但区域地层差异、上下层位研磨性不同、井身轨迹多样、局部特殊岩性的存在[5-9],导致一款PDC钻头的性能很难做到兼顾和通吃,要么中软地层中能快速钻进但硬地层中钻头损坏;要么研磨性地层适应性强但软地层机速上不来;要么钻头稳定性差、导向性能不好。因此,随着PDC 技术工艺的日臻成熟,PDC 钻头井位定制和针对性设计是进一步提高钻井效率、节约钻井成本的有效举措,是实现一趟钻系统工程的关键性尝试。东海平湖油气田前期勘探开发数据显示其机械钻速慢、钻井效率低,X12井采用针对性优化设计的PDC钻头,取得了巨大突破和成功。

1 平湖油气田地质概况及钻头使用情况

1.1 地质特点

东海平湖油气田位于上海东南方向约400 km,地层软硬交错频繁、断层发育,花港组中部以上地层软-中硬,地层岩石抗压强度13.79~41.37 MPa,可钻性好;花港组下部、平湖组为硬-研磨性地层,岩石抗压强度41.37~124.11 MPa,局部硬夹层超过22 mm;花港组中下部含砾,砾径2~5 mm,最大151.68 MPa,易造成钻头冲击损坏;平湖组顶部盖层泥质胶结,局部含灰,钻头吃入困难。大位移定向探井X12井,主要为落实团三南构造花港组(H4 和H6)、平湖组储层展布和含油气性;311.15 mm(12.25″)井段主要钻遇柳浪组、玉泉组、龙井组、花港组,75°稳斜至花港组中上部后连续降斜至55°,闭合位移近5 000 m;215.59 mm(8.5″)井段为主要目的层井段,钻遇花港组下段、平湖组,连续降斜至4°,闭合位移5 350 m。

1.2 前期钻头使用情况

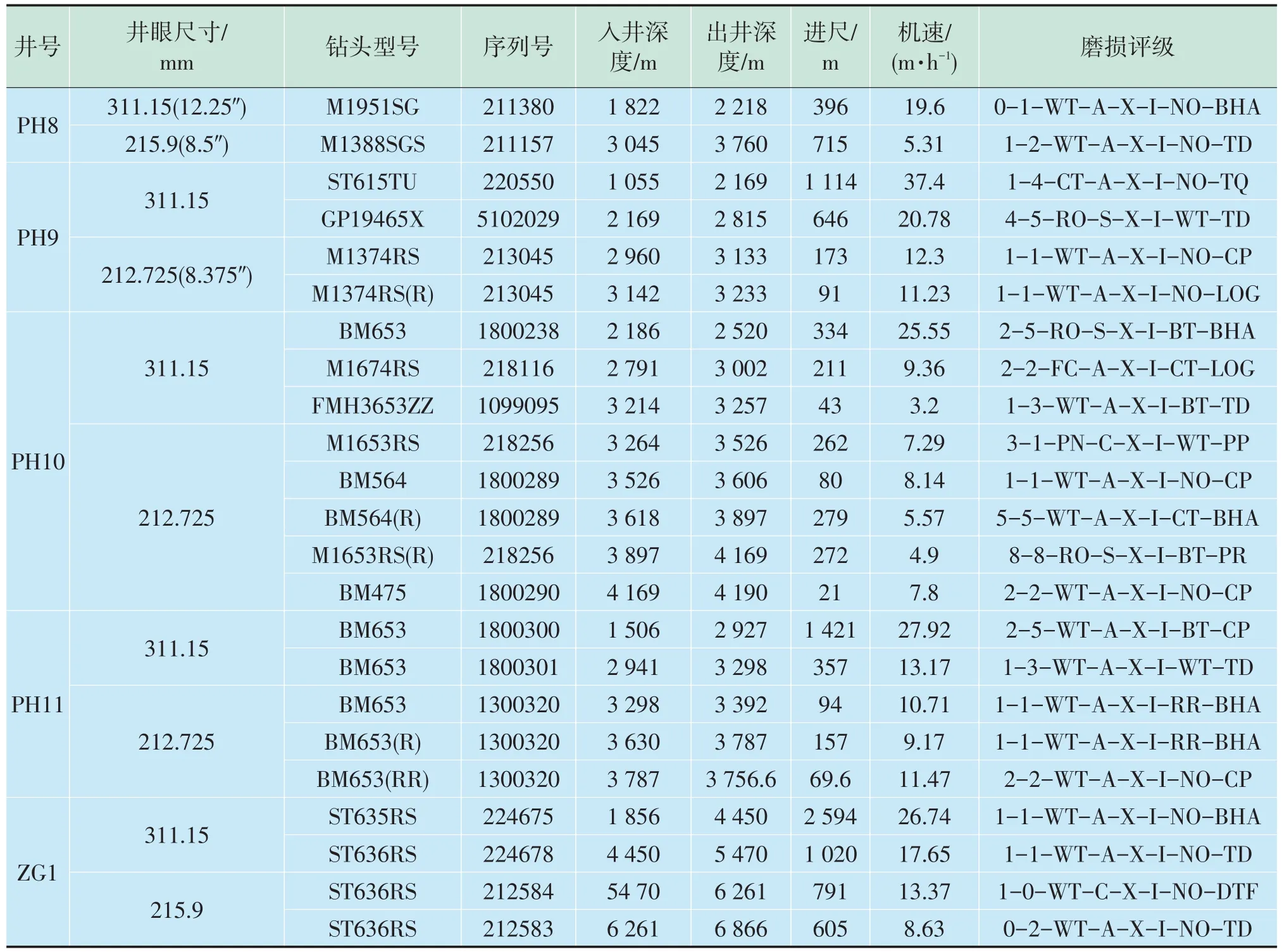

东海平湖油气田前期钻井PDC 钻头使用情况见表1。

表1 平湖油气田PDC钻头使用情况

由表1可以看出,已完成井311.15 mm井段共使用10只PDC钻头,总进尺8 150 m,平均机速22.46 m/h,单只钻头进尺815 m,每口井需多2趟钻钻至TD,大多钻头磨损严重;215.9 mm 井段共使用9只钻头,总进尺3 621.6 m,平均机速7.67 m/h,单只钻头进尺402.4 m,每口井需多2~3 趟钻钻至TD。其中,ZG1井钻头使用效果最好,整体钻井效率最高;311.15 mm井段第一趟钻选用5 刀翼16 mm 齿钻头,进尺和机速较其他井均有明显优势,因更换钻具组合而起钻,钻头磨损较轻;第二趟钻为6 刀翼16 mm 齿钻头,取得较好进尺但机速偏低,钻头磨损不严重;215.9 mm 井段两趟钻均使用6 刀翼16 mm 齿钻头,均取得不错的进尺和机速,第一趟钻磨损轻微,第二趟钻属于研磨性地层正常磨损。

1.3 钻头提效难点

分析邻井PDC钻头的使用情况,主要存在钻头使用数量多、整体机速不高、单只钻头进尺少的问题,故X12井钻头提效也面临着类似的诸多难题。

1)柳浪组至龙井组地层整体可钻性较好,需要钻头具有较强的攻击性;但花港组可钻性明显变差,地层抗压强度突然抬升,且含砾,易造成钻头冲击损坏,攻击性强的钻头明显不能适应该地层。所以,上下地层钻进如何做到有效兼顾,是钻头选型的一大难题。邻井该井段大多钻头存在崩齿和严重磨损等现象,起下钻频繁,钻井效率低,X12 井311.15 mm 井段要想尝试一趟钻的系统工程,提高钻井时效,就需要钻头综合性能好,进尺能力强,且能适应各种复杂地层。

2)平湖组地层研磨性强、硬夹层频繁,可钻性差,泥岩致密,部分井段灰质胶结,尤其是顶部盖层和底部泥岩段,钻头吃入困难、无进尺,邻井整体机械钻速偏低,需要钻头在具有较强的抗研磨性和抗冲击性的同时还能有效吃入地层,提高钻进效率。

3)X12 井位移大、井斜高,需长时间连续造斜,加之地层不均质且有断层,对地层的侧向切削能力和导向性有极高要求;普通钻头很可能因工具面失稳而导致造斜率低下,影响钻井时效,严重者造成轨迹失控。

2 X12井PDC钻头针对性设计

2.1 PDC钻头优选

根据平湖油气田已使用PDC钻头的表现,结合X12井进尺长、井斜大、同一井段钻遇层位多的实际情况,决定参考 ZG1 井,311.15 mm 井段选用 5 刀翼16 mm齿胎体钻头,主要用于花港组以上地层提速,215.9 mm 井段选用6 刀翼16 mm 齿胎体钻头,以期在花港组、平湖组取得较长进尺,并对两款钻头作针对性设计优化。

2.2 本体材料优选

随着钻井工艺的发展,PDC 钻头的性能逐渐成为钻进的首要条件,在保证金刚钻头本身耐磨的前提下,进一步要求金刚石钻头的切削刀翼更深、更薄,同时还要求在高速切削工作的切削齿能快速有效冷却,以及切削的岩屑能快速排除。目标井针对性设计的两款PDC钻头,采用新速通2019年最新申请的胎体配方发明专利,胎体粉由传统的普通颗粒铸造碳化钨90%和镍粉10%混合而成,变为按质量百分比铸造碳化钨45%、单晶碳化钨35%、球形铸造碳化钨10%、雾化镍粉10%混合制造而成,新配方有效改善了老配方中铸造碳化钨渗透性能差的缺点,将成型胎体的耐磨性、抗弯强度、抗冲击韧性及表面光滑程度提高了10%~30%。图1为新老配方胎体表观图,可以明显看出新配方颗粒感细腻,表面光滑,能有效减轻钻头泥包和冲蚀。

图1 新老配方胎体表观图

2.3 切削齿优选

鉴于目标井上部地层松软,下部花港、平湖组硬度高,夹层频繁且含砾,为实现一趟钻的高效钻井系统工程,需要PDC钻头切削齿具有极强的综合性能,可选用最新开发的新一代高性能AXE-5切削齿。该切削齿采用了新型结合面结构设计,既增大了接触面的面积,又减小了残余应力,加强了复合片的结合能力,同时优化了热工艺及金刚石粉末配置,比上一代AXE-4 切削齿抗冲击能力提高了25%,抗研磨能力提高了30%。

2.4 冠部形状设计

通常在较软的低研磨性地层中,切削齿受力较小,切削齿碎裂和磨损较轻,采用较长的锥形剖面有利于提高钻速和钻头的稳定性,外锥较长,可多布齿,使内外磨损均匀。在硬-研磨性及软硬交错地层中,采用较平缓的剖面、较均匀的受力使钻头磨损均匀,较小的侧向力和较长的低摩擦半径有利于钻头的稳定性;由于冠部面积较小,钻压和水力作用都比较集中,有利于提高钻速。

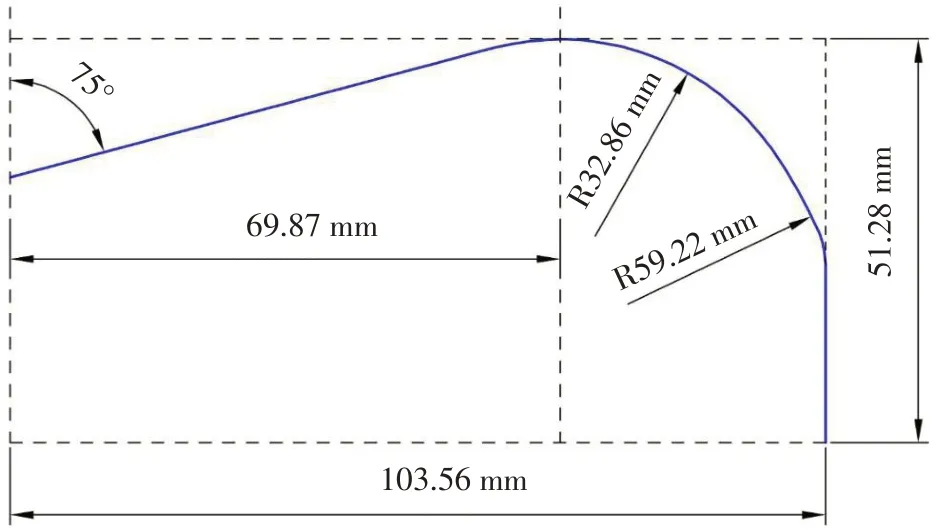

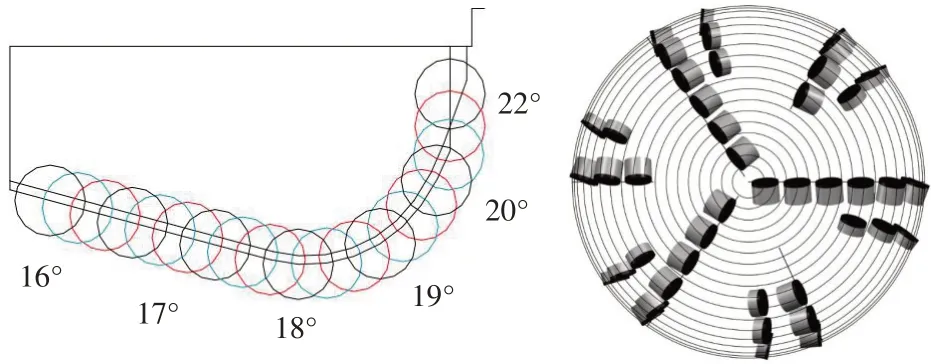

目前,在硬地层和定向井段有两种典型的PDC剖面,即短圆形和短抛物线形[7],而且都取得了比较好的效果。结合目标井实际,上部软地层为主,下部软硬交错,短抛物线形更好,因为受力较大的冠顶部位更靠近钻头中心,旋转半径相对较小,而旋转半径大的外缘齿,受力相对较小,这样不同部位切削齿的磨损相对比较均匀。此外,抛物线剖面外翼相对较长,可以布置更多的切削齿,提高耐磨性。由于在花港组硬地层中钻进,故要兼顾定向工具面稳定性、上部提速和下部寿命,X12井311.15 mm和215.9 mm井段设计冠部形状如图2和图3所示。

图2 311.15 mmST635RS冠部设计

图3 215.9 mmST636RS冠部设计

2.5 切削齿布置设计

切削齿的加速磨损和冲击碎裂是影响PDC 钻头在硬-研磨性地层中钻进效果的2 个主要因素。为提高PDC 钻头钻进硬-研磨性地层的水平,通常通过减小切削齿尺寸、增加切削齿和刀翼数量来提高钻头的耐磨性。目标井311.15 mm 井段2/3 的进尺为上部软地层,考虑到提速选择5刀翼,同时辅以后排齿来增加其在花港组的寿命;215.9 mm井段则选用6刀翼双排齿钻头,获取较高进尺。

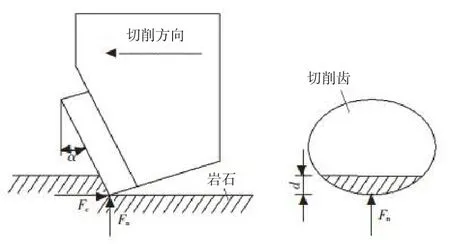

采用高密度布齿,增大了金刚石的体积,确实可以提高PDC钻头的耐磨性,但较大的接触面积通常给钻进速度带来负面影响,所以高密度布齿的钻头应考虑其单个齿的地层吃入效果,因而高密度布齿的钻头要严格考虑切削齿后倾角的设计[4],如图4中的倾角α。邹德永在硬地层PDC设计的探讨[7]中,通过试验发现,后倾角越小(最小10°)切削齿越容易吃入地层,钻进速度越快。在钻进硬地层时,因后倾角对破岩效率影响较小,且钻头受冲击力大导致钻头寿命较短,此时钻头寿命为首要考虑因素,建议采用大于20°的后倾角以保证钻头寿命;对软地层,后倾角对破岩效率影响较大,且钻头受冲击力小,钻头寿命长,此时破岩效率为首要考虑因素,建议采用小于20°的后倾角以提高破岩效率。图5和图6分别为目标井针对性布齿设计。

图4 切削齿受力示意图

图5 311.15 mmST635RS布齿设计

图6 215.9 mmST636RS布齿设计

2.6 水力参数设计

通过有限元分析模拟,合理安排水眼位置和喷射角,使得钻头水力性能更优。311.15 mmST635RS各排屑槽流量分布对比,设计7个喷嘴,喷嘴大小全部设计为16号,即直径为12.7 mm,流量按3 600 L/min,转速100 r/min计算,因第1、4号刀翼为长刀翼,布置的切削齿较多,相应地增加了流量,确保流经每个齿的流量均匀和充足。215.9 mmT636RS 各排屑槽流量分布对比,设计6个可调喷嘴,喷嘴大小全部设计为16号,即直径为12.7 mm,流量按2 000 L/min 计算,转速按 100 r/min,第 1、3、5 长刀翼分配的流量较多。图7为两款钻头各刀翼流体流动轨迹和速度。

2.7 优选钻井参数

研究表明,钻头在井底旋转钻进时,切削齿会摩擦生热,其他因素相同的情况下,温度越高,切削齿磨损越快[10-11]。PDC钻头除了常用的“小钻压+高转速(钻压<8 t,转速>120 r/min)”的组合外,还往往用到“大钻压+低转速(钻压>8 t,转速<120 r/min)”,但很少会长时间启用“大钻压+高转速”,以防止PDC 切屑齿快速磨损。在松软地层,抗压强度低于41.37 MPa时,切削齿容易吃入地层,机械钻速较快,采用“小钻压+高转速”能快速地将岩屑扫离井底,同时减少了切削齿硬压地层摩擦生热;在下部硬-研磨性地层,地层抗压强度较高,且液柱压持效应明显,则通常要增加钻压,以保证吃入,同时防止切削齿发热过快而适当降低转速。图8为X12井三开实钻钻井参数,较巧妙地运用了“小钻压+高转速”和“大钻压+低转速”的钻井组合,成功实现了该只钻头的进尺超越。

图7 针对性设计的两款PDC钻头各刀翼流体流动轨迹和速度

图8 X12井311.15 mmST635RS实钻钻井参数

3 X12井PDC钻头应用效果

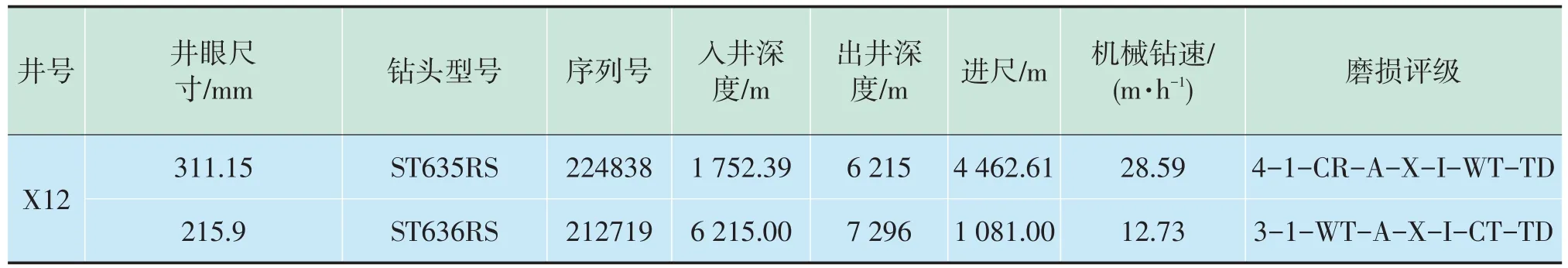

大位移定向探井X12 井采用设计的PDC 钻头,311.15 mm和215.9 mm井段均实现了一趟钻的高效钻井系统工程,尤其是设计的311.15 mmST635RS钻头(胎体5 刀翼16 mm 齿),创中海油单只PDC 钻头进尺新高,大幅节约了钻井时间,为X12井提速增效做出了实质性贡献,该井两只PDC钻头使用数据见表2。

3.1 提高钻井效率

统计东海平湖油气田311.15 mm和215.9 mm 井段PDC 钻头使用数量和平均机械钻速,可知,前期邻井两井段平均机械钻速分别为22.46 m/h 和7.67 m/h,与之相比,X12 井新设计的两款PDC 钻头机械钻速分别提高了27.29%和65.97%;同时,两只钻头均实现一趟钻的系统工程,大幅减少了起下钻次数,比设计钻井周期缩短24.56%,显著提高了钻井效率。

表2 X12井311.15mm和215.9mm井段钻头使用数据

3.2 增加PDC钻头进尺

通过对东海平湖油气田311.15 mm和215.9 mm井段PDC钻头使用数量和进尺统计,得到前期邻井两井段单只PDC 进尺分别为815 m 和402 m。鉴于此,X12 井三四开井段设计分别使用PDC 钻头3 只和2 只。实钻表明,为X12 井新设计的两只PDC 钻头均实现一趟钻完成井段进尺,相对邻井进尺分别增加了447.56%和168.64%,且刷新了中海油单只钻头最长进尺记录,比设计节约起下钻3次。

3.3 连续造斜效果好

两款新设计的钻头在定向钻进过程中均能保持工具面稳定,顺利完成了长井段造斜任务,井身轨迹控制良好。其中,311.15 mmST635RS 钻头75°稳斜钻进约4 100 m,75°降至55°钻进约400 m,与设计轨迹重合率达95%以上;215.9 mmST636RS 钻头由55°连续降斜至4°,最高狗腿3.5°/30 m,实现了高造斜率连续造斜。

4 进一步优化方案

为X12 井新设计的两款PDC 钻头使用效果显著,但仍有进一步优化的空间,主要是两款钻头均内排齿磨损较重,导致钻进后期进尺慢、机速低,拉低了整体的钻井效率。进一步优化方案,主要从解决内排齿磨损较重入手,增加311.15 mmST635RS 内排齿布齿密度,在内排增加两颗切削齿,同时在齿托上加入金刚石柱以增加其出露高度,加强钻头心部抗冲击和抗研磨性,减少鼻部后排齿以提高攻击性。同样,在215.9 mmST636RS 齿托上加入金刚石柱以增加其出露高度,并辅以心部6 颗齿以一定侧倾角,加速内排齿切削岩屑返出,减少重复切削,以增强钻头心部寿命。

5 结论

1)通过总结分析东海平湖油气田地层特点和钻头使用表现,阐述了该区域钻头选型和提速难点;同时,根据X12井的实际情况,在钻遇岩性、轨迹控制上,从钻头选型、本体材料、切削齿、冠部形状、切削齿布置、水力设计和应用参数等方面,详细介绍了PDC钻头针对性优化设计的思路和具体细节,在理论和技术手段上对后期井位定制PDC 钻头具有极大的借鉴意义。

2)X12 井应用结果表明:新设计的两款PDC 钻头,平均机械钻速分别提高了27.29%和65.97%,单只钻头进尺分别提高了447.56%和168.64%。311.15 mmST635RS 更是创中海油单只钻头进尺最高纪录,两井段均实现一趟钻的高效钻井系统工程任务,节约了钻井时间24.56%,降低了钻井成本。鉴于东海平湖油气田地层及岩性整体类似且稳定,后期勘探开发以大位移探井为主,为X12 井新设计的 311.15 mmST635RS 和 215.9 mmST636RS 及 后 续改进方案可在该区域和类似区域大力推广使用。