带柔性夹爪的自动导引车*

2020-09-29马震宇

□ 马震宇 □ 耿 赛

英华达(上海)科技有限公司 上海 201114

1 设计背景

在“中国制造2025”国家战略方针的推动下,随着工业制造技术水平的不断提高,工业机器人在我国的应用正在朝普及化方向发展,机器换人成为我国制造业的一大热点。在这一庞大的市场应用过程中,机器人的技术创新与产品迭代为更多新产品的应用提供了发展空间,复合型机器人由此应运而生。

复合型机器人大多采用自动导引车+多关节工业机器人的结构,两者都是工业领域具有代表性的工业自动化产品。将自动导引车与多关节工业机器人相结合,使复合型机器人有更广阔的应用空间。复合型机器人具备人的特点,拥有手和脚,随着视觉导航技术的成熟,眼睛也更具类人性。

复合型机器人基于自动导引车的结构,具备精确定位的行走功能,所搭载的机械臂可以实现在各种工况下的定制作业。

结合企业资源计划系统、制造执行系统等信息系统的指令,复合型机器人可以与信息系统结合运作。调度人员通过系统向复合型机器人下达物料运输、上下料指令,车间智能化由此形成。

目前,拥有复合型机器人的制造企业每年都在增加。笔者设计了带柔性夹爪的自动导引车,同样属于复合型机器人。

2 结构组成

自动导引车结构如图1所示,外壳部件采用钣金件+喷漆的工艺进行加工,连接部件通过三维打印方式制造,关键零件通过外购方式购入。

▲图1 自动导引车结构

自动导引车系统框架如图2所示,搭载机械手臂作业型机器人,在接到远端呼叫盒的呼叫请求后,运动到指定地点执行任务。机器人的主控板通常需要具备比较强的数据处理能力,用于处理海量实时数据。主控板一方面和底盘系统进行信息沟通,另一方面和工厂远端生产执行系统进行交互,从而完成多车交管系统运行路线的派发,以及实现多车调度系统。

生产执行系统对车辆的运行数据进行收集记录,上传至工厂企业资源计划系统。通过定期对运行数据进行收集分析,可以对运行效率进行优化,能够及时发现车辆的运行异常情况,进行保养维修。

自动导引车硬件架构如图3所示。自动导引车底盘通过搭配麦克纳姆轮,实现作业时的全向移动。采用Linux操作系统,这是运行机器人专用的操作系统。

Windows 10操作系统采用高规格的工控机配置,通过运行自动导引车激光导航雷达自主导航算法,可以快速实时处理激光导航雷达的大量数据。同时需要处理机械手臂上二维相机的视觉数据,对机械手臂的当前位置进行快速定位,计算出与目标位置之间的偏移量,通知机械手臂移动到目标位置进行作业。

线形滑轨电机可以在水平方向上左右滑动,通过将机械手臂安装在线形滑轨上,可以显著扩大机械手臂的作业范围。

▲图2 自动导引车系统框架

▲图3 自动导引车硬件架构

机械手臂可以实现六个轴向的移动,通过控制气动系统、气动阀来控制柔性夹爪的抓取与收紧动作。

自动导引车软件架构如图4所示。

▲图4 自动导引车软件架构

由STM32F429单片机构建嵌入式实时操作系统,实时处理底盘伺服电机的数据,进行避障、报警,连接发光二极管、急停开关、安全边界等保护性外设,实现自动导引车的全向移动。

运行Ubuntu Linux操作系统,与STM32F429单片机之间通过操作系统接口进行通信连接。

Windows 10操作系统运行交管系统,与系统板之间通过无线网络连接,支持消息队列遥测传输协议。

3 气动抓取系统

自动导引车气动抓取系统由柔性夹爪、气动系统、气动控制线路、机械手臂、线形滑轨、激光导航雷达、二维相机、麦克纳姆轮、视觉系统等组成。

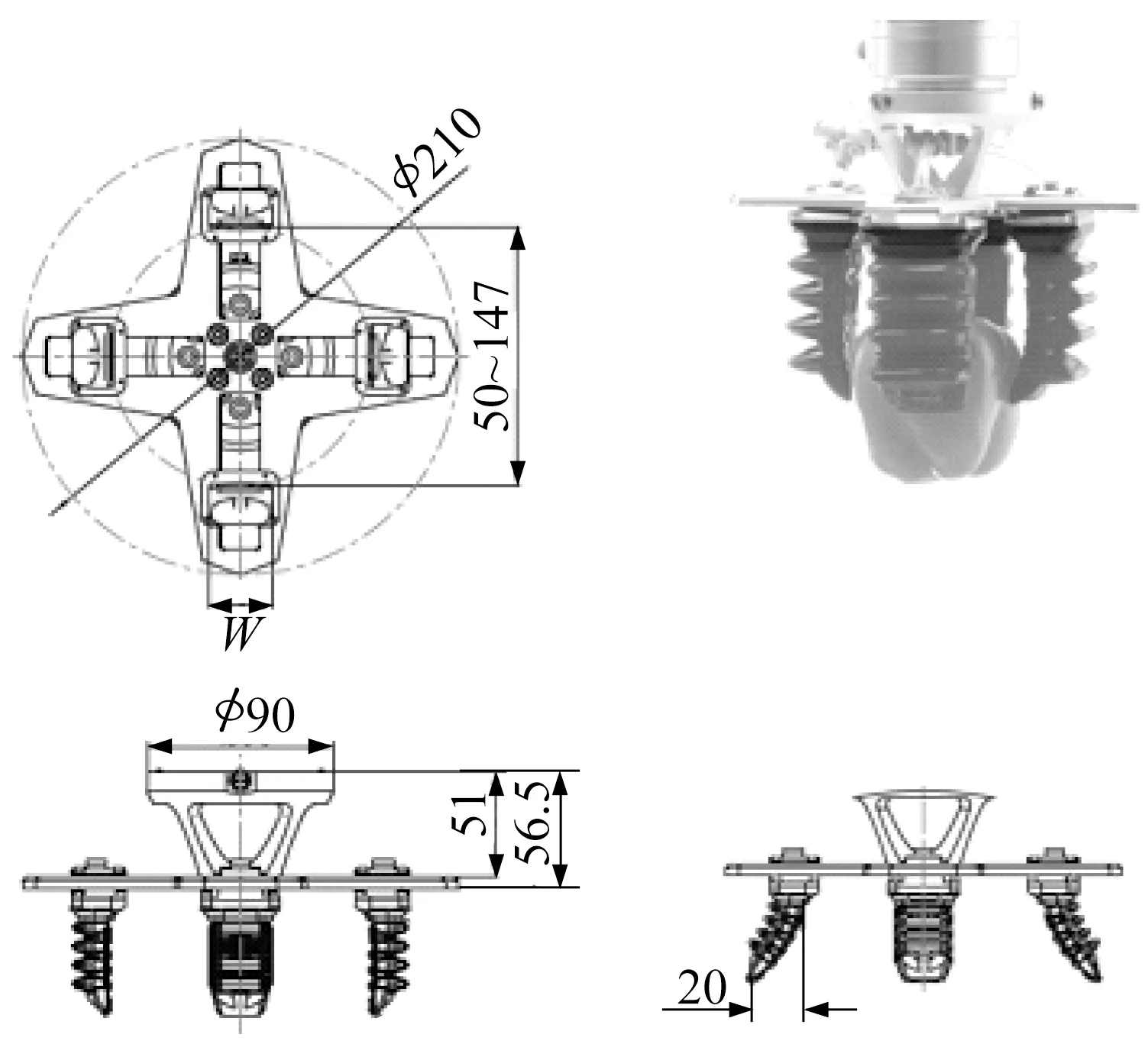

3.1 柔性夹爪

在抓取行业,普遍采用机械夹爪、真空吸盘等传统夹具对物品进行抓取,但是经常会受到产品外形、材质的影响,导致无法顺利抓取。为解决这一工业问题,有企业推出了基于柔性机器人技术的柔性夹爪,如图5所示。单一夹爪可以抓取不同尺寸、形状、质量的工件,提高了生产线的自动化水平。

柔性夹爪不同于传统的机械夹爪,具有柔软的气动手指,能够自适应包覆目标物体,不需要预先了解目标物体的准确形状和尺寸。柔性夹爪由柔性材质构成,抓持动作不会对工件造成任何损伤,尤其适用于易碎、软质和易划伤的工件。

▲图5 柔性夹爪

柔性夹爪可以抓取不规则且长宽不同的物体。柔性夹爪最大弯曲量为20 mm,自然状态下两个夹爪之间的距离为50~147 mm,单个夹爪用内六角螺栓锁附在支架上,指间距离可以手动调节。

柔性夹爪参数见表1。由表1可知,柔性夹爪最小抓取尺寸为 30~70 mm,最大抓取尺寸为 127~167 mm,可以按照实际工件进行手动调节。柔性夹爪自重加最大负载不能超过机械手臂的最大负载。

表1 柔性夹爪参数

柔性夹爪工作原理如图6所示。气泵用于抽取空气,机械手臂通过输入、输出接口控制气体换向阀,控制气泵从外部环境抽取空气进入柔性夹爪,从而产生正压,或从柔性夹爪抽出空气进入外部环境,从而产生负压。柔性夹爪在负压时处于释放状态,在正压时处于收紧状态。

▲图6 柔性夹爪工作原理

上位机可以通过串口通信监测及调整气体换向阀的参数,控制气体流动的方向。

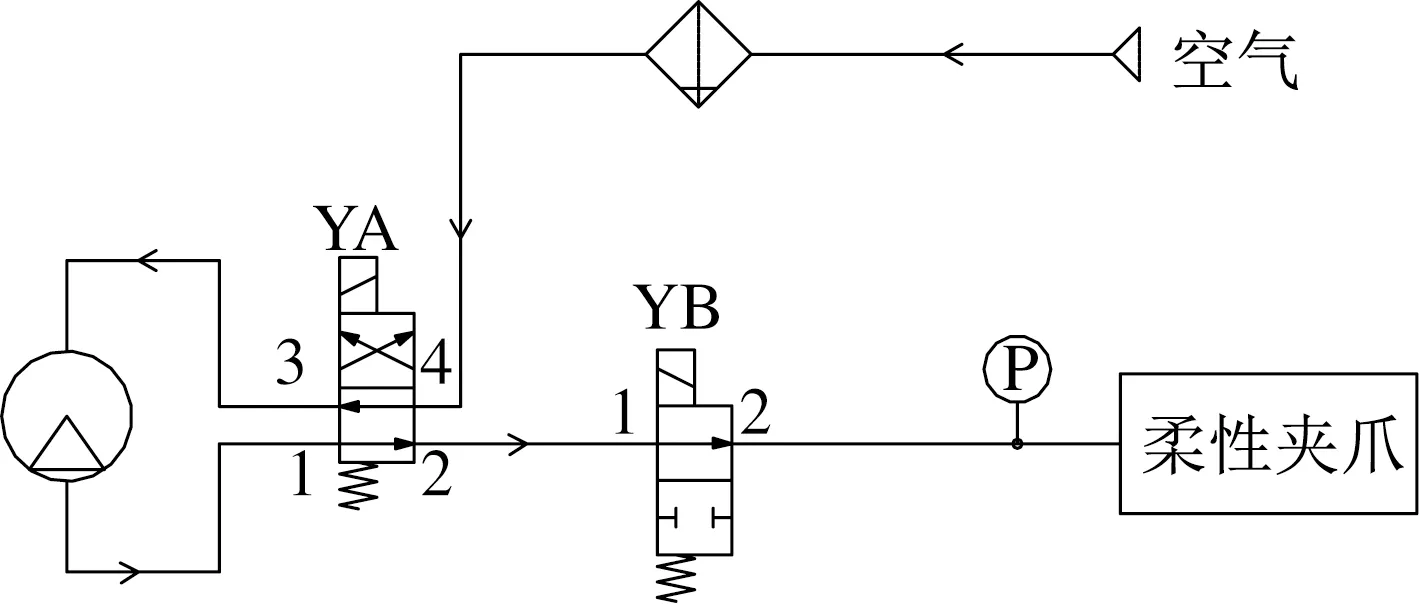

3.2 气动系统

因为厂商提供的夹爪控制器采用无源控制系统,需要采用工业气源,而自动导引车处于移动工作状况,所以需要为自动导引车配备气动系统。

气动系统初始状态如图7所示。YA为二位四通换向阀,用于控制气泵空气的抽取方向,从而控制柔性夹爪的释放及收紧。YB为二位二通保压阀,用于控制气泵与柔性夹爪之间空气流动的通断。压力传感器用于检测流入柔性夹爪空气的压强是否在安全范围内,压强过大,可能会损坏柔性夹爪。

▲图7 气动系统初始状态

气动系统正压收紧状态如图8所示。打开气泵,关闭二位四通换向阀YA,打开二位二通保压阀YB,气泵从外部环境抽取空气进入柔性夹爪,此时柔性夹爪内部为正向压强,柔性夹爪处于收紧状态。当柔性夹爪中气压值超过正压预设值后,关闭二位二通保压阀YB,并关闭气泵以节约能源。

▲图8 气动系统正压收紧状态

气动系统保压抓取状态如图9所示。气泵处于断电状态,二位二通保压阀YB也处于断开状态,柔性夹爪内部保持气压,并保持当前状态夹取物体。

▲图9 气动系统保压抓取状态

气动系统负压释放状态如图10所示。打开气泵、二位四通换向阀YA、二位二通保压阀YB,此时空气由柔性夹爪流入外部环境,柔性夹爪中空气气压为负向压强,柔性夹爪处于释放状态。当柔性夹爪中气压值小于负压预设值后,关闭二位二通保压阀YB,并关闭气泵以节约能源。

▲图10 气动系统负压释放状态

选用正压中流量微型无刷气泵,可抽气及充气两用,正压范围为5 kPa~100 kPa,负压范围为-70 kPa~-5 kPa,峰值流量为15 L/min。采用高档无刷电机,寿命长,体积小,气泵质量为250 g,轻薄小巧。

经过实物验证,气动系统控制原理正确。气动系统样机验证如图11所示。

3.3 视觉系统

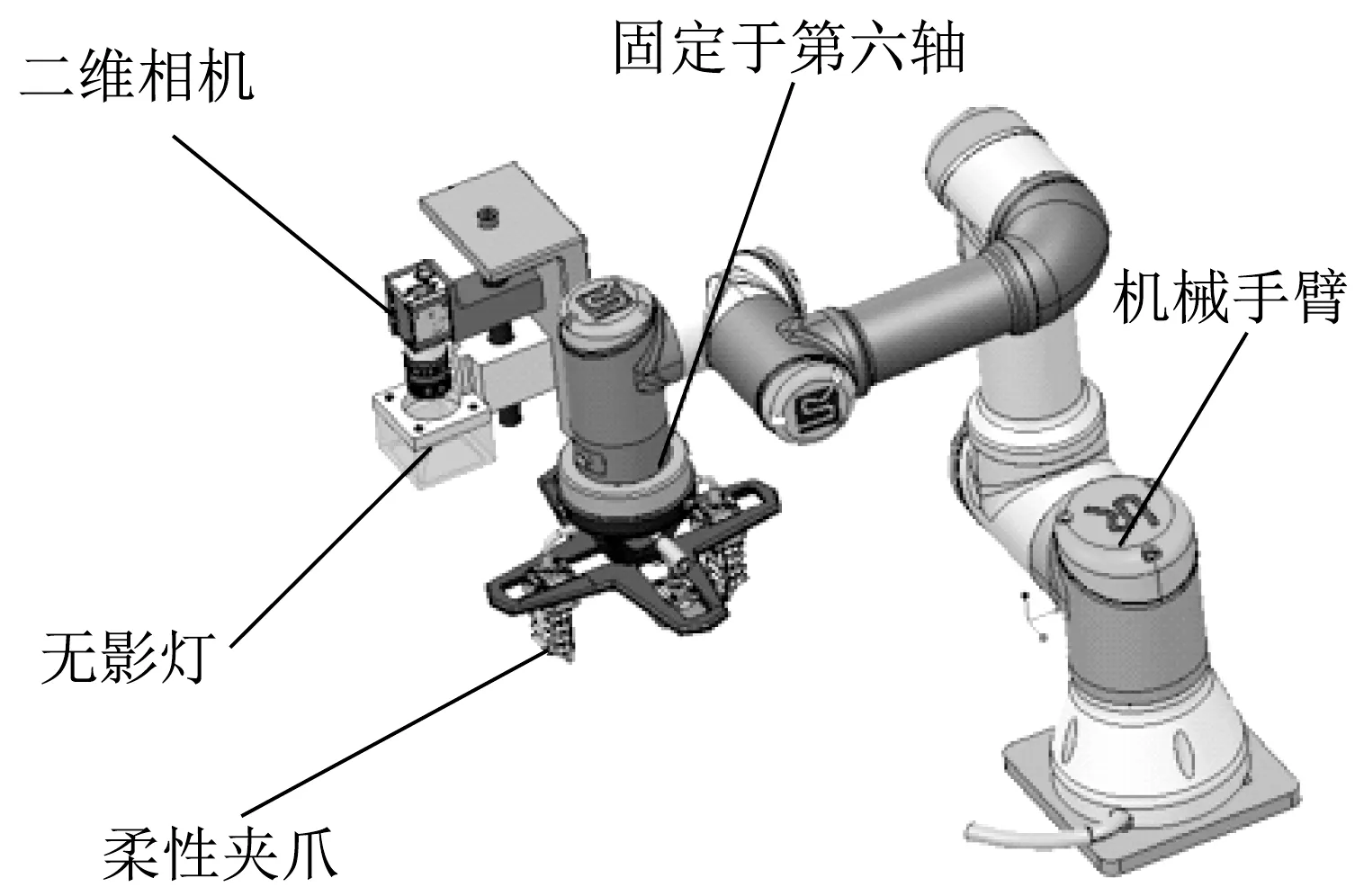

自动导引车的视觉系统如图12所示。视觉系统利用相机代替人眼来进行各种测量和判断,综合光学、机械、电子、计算机软硬件等方面技术,涉及计算机、图像处理、模式识别、人工智能、信号处理、光机电一体化等多个专业。

▲图11 气动系统样机验证

▲图12 视觉系统

在视觉系统方面,需要研究图像获取的正确性、视觉处理的快速性,包括特征提取、图像分割、图像辨识,确保图像信息高效、快速传送,通过控制系统使机器人高速、高精确动作。

3.3.1 机械手臂

自动导引车采用UR3机械手臂,具体参数见表2。

表2 机械手臂参数

因为机械手臂一般都需要根据不同要求安装不同夹爪,很多夹爪的质量对机械手臂的影响超出预期,所以最大有效负载是一个重要指标。一般而言, 第六轴的夹具加上抓取物体的总质量,不能超过机械手臂的最大负载。重复精度指机械手臂重复执行多次任务之间的误差,这一指标会影响机械手臂完成任务的精度。例如,产线常见的贴敷标签作业,贴敷标签精度一般为0.1 mm,此精度值应大于机械手臂的重复精度值,否则机械手臂无法完成正常作业。

3.3.2 线形滑轨

为扩大机械手臂的抓取范围,增加单向线形滑轨,滑轨行程为300 mm。线形滑轨外形如图13所示。

▲图13 线形滑轨

线形滑轨由伺服电机驱动,采用直线丝杠方式,重复定位精度为0.02 mm。机械手臂通过内六角螺栓锁附在滑轨底座上。

3.3.3 相机

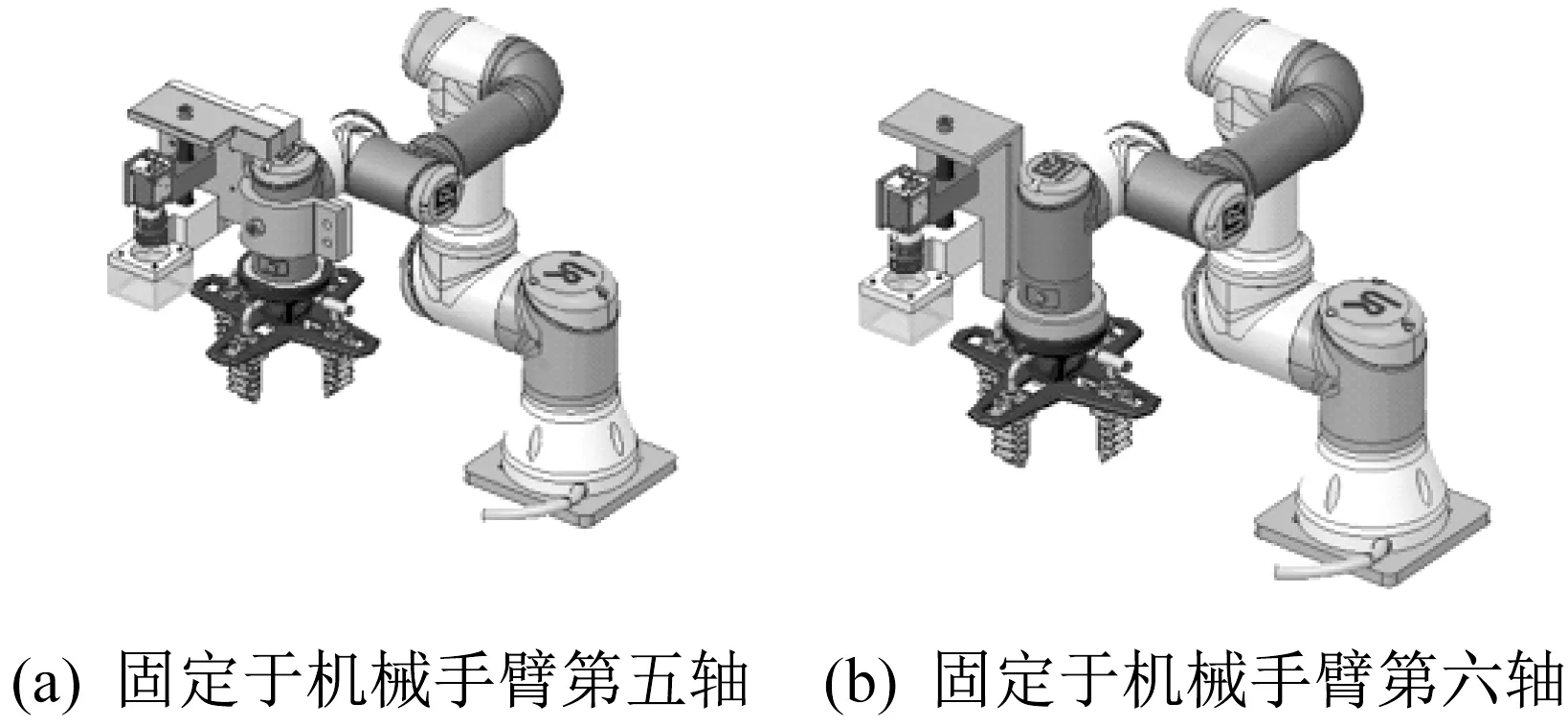

相机固定位置对比如图14所示。

▲图14 相机固定位置对比

相机固定在机械手臂第五轴,优点为柔性夹爪固定于机械手臂第六轴中心,可以360°转动;缺点为相机和柔性夹爪相对位置不固定,视觉算法较复杂,软件无法计算出相机位置和机械手臂关于大地坐标的精确转换关系。

相机固定在机械手臂第六轴,优点为相机与柔性夹爪相对位置固定,相机随柔性夹爪一起转动,视觉算法较简单,软件编程容易实现;缺点为由于支架原因,相机和柔性夹爪无法实现360°转动,只能在-120°~60°范围内运动,超过这一范围将会产生干涉现象,如图15所示。

对两种方案中的相机支架都进行了三维打印制作,经过测试确认,采用相机固定于第六轴的方案。

采用500万像素相机,C口镜头,8 mm固定焦距,光圈范围为F1.8~F22。相机采用的是定焦镜头,在机械手臂高度固定的情况下,视觉范围是固定的。

3.4 激光导航雷达

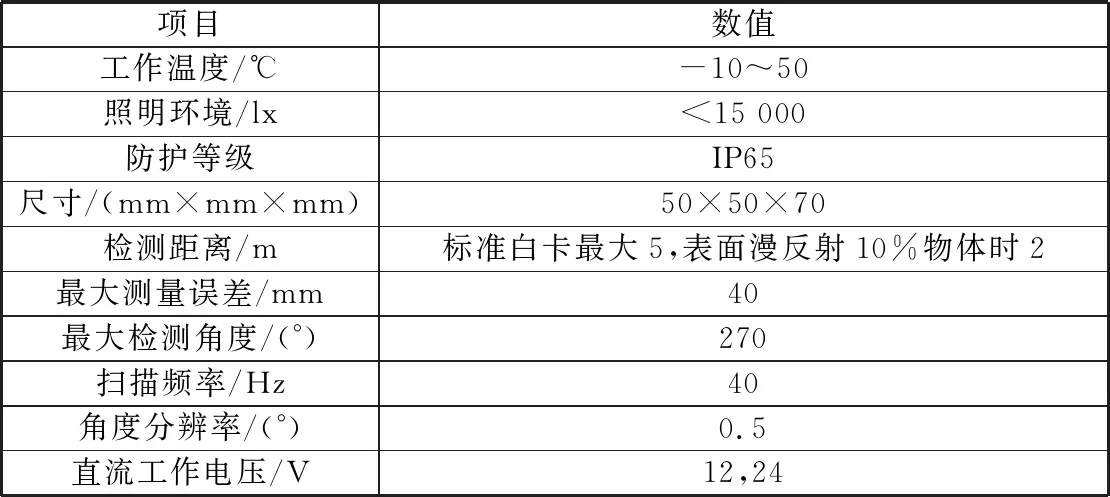

激光导航雷达参数见表3。激光导航雷达通过RS 422接口即时输出目标物体的距离、角度信息,从而建立环境地图,实现自主导航定位。

▲图15 机械手臂与相机位置干涉

表3 激光导航雷达参数

3.5 麦克纳姆轮

麦克纳姆轮外形如图16所示,由轮毂和辊子组成。轮毂是整个麦克纳姆轮的主体支架,辊子是安装在轮毂上的鼓状物。麦克纳姆轮的轮毂轴与辊子转轴间角度为45°。理论上,这个夹角可以是任意值,根据不同的夹角值可以制作出不同的麦克纳姆轮,但最常用的是45°。

▲图16 麦克纳姆轮外形

麦克纳姆轮运行轨迹如图17所示。自动导引车的运动通过麦克纳姆轮间的正反转和停止来实现,主要包括沿Y方向前进和后退、沿X方向左右横移、顺时针与逆时针旋转。

4 样机验证

4.1 验证步骤

(1) 随机摆放的 I、A、C三块字母方块, 位于自动导引车指定视觉识别区域,区域尺寸为280 mm×230 mm,如图18所示。

▲图17 麦克纳姆轮运行轨迹

▲图18 随机摆放方块

(2) 自动导引车通过激光导航雷达无轨导引行驶至小桌,用机械手臂的相机进行辅助定位,对位置进行微调,如图19所示。

(3) 柔性夹爪将字母方块抓取放入小桌上的托盘中,如图20所示。

▲图20 字母方块放入托盘

4.2 验证流程

验证通过包括激光导航雷达、交管系统、主控程序、机械手臂在内的软硬件模块系统协调操作完成,验证流程如图21所示。

▲图21 验证流程

4.3 激光导航雷达无轨导引

通过Hector_mapping指令接收激光导航雷达扫描的数据,经过坐标转换处理,输出地图与位姿数据。激光导航雷达和地图扫描如图22所示。

▲图22 激光导航雷达和地图扫描

地图绘制完成之后,控制自动导引车移动至目标点,将目标点坐标保存至路线文件。运行路线如图23所示。

交管系统是人机交互的控制界面,主要实现车体、激光导航雷达、主控等模块的通信与统一调度,交管系统界面如图24所示。

自动导引车运行过程中,车头方向始终朝前。当遇到转折点时,先调整车头方向,再向前运行。

自动导引车沿着直线行走,当行驶位置与路线的偏差超过0.2 m时,调整车头方向,再向前行走。自动导引车与目标点间距离小于0.5 m时,利用麦克纳姆轮的优势,使自动导引车向目标点平移。

▲图23 运行路线

▲图24 交管系统界面

根据自动导引车当前位姿与目标点的距离,动态调整避障区域。避障区域如图25所示。

▲图25 避障区域

4.4 视觉辨识

视觉系统与机械手臂主要由主控程序调度,完成目标物的识别与取放。采用8 mm焦距定焦镜头,当机械手臂达到最高点时,相机能够识别的区域为280 mm×230 mm。

4.5 验证演示

字母方块的尺寸如图26所示。

▲图26 字母方块尺寸

演示过程如下:

(1) 发出指令,自动导引车按照激光导航雷达规划路线行驶,交管系统显示路线轨迹,如图27所示;

▲图27 自动导引车按规划路线行走

(2) 自动导引车按照规划路线到达桌子附近,因为装备有麦克纳姆轮,所以可以侧向平移;

(3) 二维相机拍照识别字母方块,柔性夹爪按照总控要求对字母方块进行位置调整并抓取,如图28所示;因为柔性夹爪能够柔性抓取方块的长边和短边,所以无需调整法兰螺栓锁附;

▲图28 抓取字母方块

(4) 柔性夹爪将字母方块按照顺序放入指定位置,如图29所示。

▲图29 字母方块放入指定位置

5 结束语

现代智能化工厂处于从“工业3.0”目标向“工业4.0”目标转换的关键时期,工厂内部制造复杂程度越来越高,人们对自动化、柔性化的需求正迎来加速释放。相对于单一机器人各自完成某一环节任务,对多个机器人进行搭配组装,集合成具备多功能特性的复合型机器人,正在成为企业和市场发展的全新方向。

笔者对带柔性夹爪的自动导引车进行设计、调试和系统集成,取得了良好的效果。