袋式除尘器的分析与脉冲清灰装置的设计

2020-09-29王中医白学会

□ 王中医 □ 姜 鹏 □ 李 勇 □ 白学会 □ 王 兵

1.青岛科技大学 机电工程学院 山东青岛 266061

2.软控股份有限公司 山东青岛 266042

1 研究背景

随着我国经济的快速发展,人民生活逐渐富裕,公众的环保意识逐渐增强,现代化工业的生产方式已经发生转变,粉尘造成的污染问题得到重视。治理工业生产的粉尘问题,不但可以改善生产车间的空气环境质量,保障工人的身体健康,提高工作效率,而且可以保证生产的安全有序进行。

自19世纪80年代起获得广泛应用的袋式除尘器是一种使用纤维材料过滤布将气体中的粉尘过滤去除的设备。袋式除尘器与其它辅助设备相结合,可以去除气体中的有毒有害物质,在工业生产中应用广泛。袋式除尘器的除尘原理为含尘气流通过滤袋纤维时产生筛滤、碰撞、钩住、扩散、重力、静电等多方面共同作用,使含尘气流经过除尘器时粉尘滞留在滤袋表面,进而使含尘气体得到净化,净化效率可达99.5%以上。影响袋式除尘器除尘效果的因素有很多,包括滤袋滤料性能、过滤速度、工作条件、清理方式等。

对于袋式除尘器的排放标准,不同行业有不同要求。关于粉煤灰的排放标准,从一开始的150 mg/Nm3提高到后来的100 mg/Nm3、50 mg/Nm3,至今有个别企业已全面控制在36 mg/Nm3以下。关于橡胶工业炭黑粉尘排放标准,原为18 mg/Nm3,目前要求老企业为12 mg/Nm3,新企业为10 mg/Nm3。不同的国家,排放标准也不相同,一些欧洲国家甚至要求炭黑粉尘排放标准达到5 mg/Nm3。对于炭黑粉尘达到排放标准小于8 mg/Nm3要求,世界著名除尘公司唐纳森无锡工厂建议采用两级过滤,第一级采用脉冲滤筒,第二级采用高效空气过滤膜保护,滤材和箱体制作组装必须完全进口,这说明国产除尘装置与国际高端产品还存在较大的差距。

笔者通过研究圆形滤袋与扁形滤袋两种滤袋形式袋式除尘器之间的差异,分析过滤速度、过滤面积、袋间气流速度等参数的影响,确认两种滤袋形式袋式除尘器的除尘效果。与袋式除尘器相配套,笔者还设计了脉冲清灰装置。

2 袋式除尘器分析

2.1 基本情况

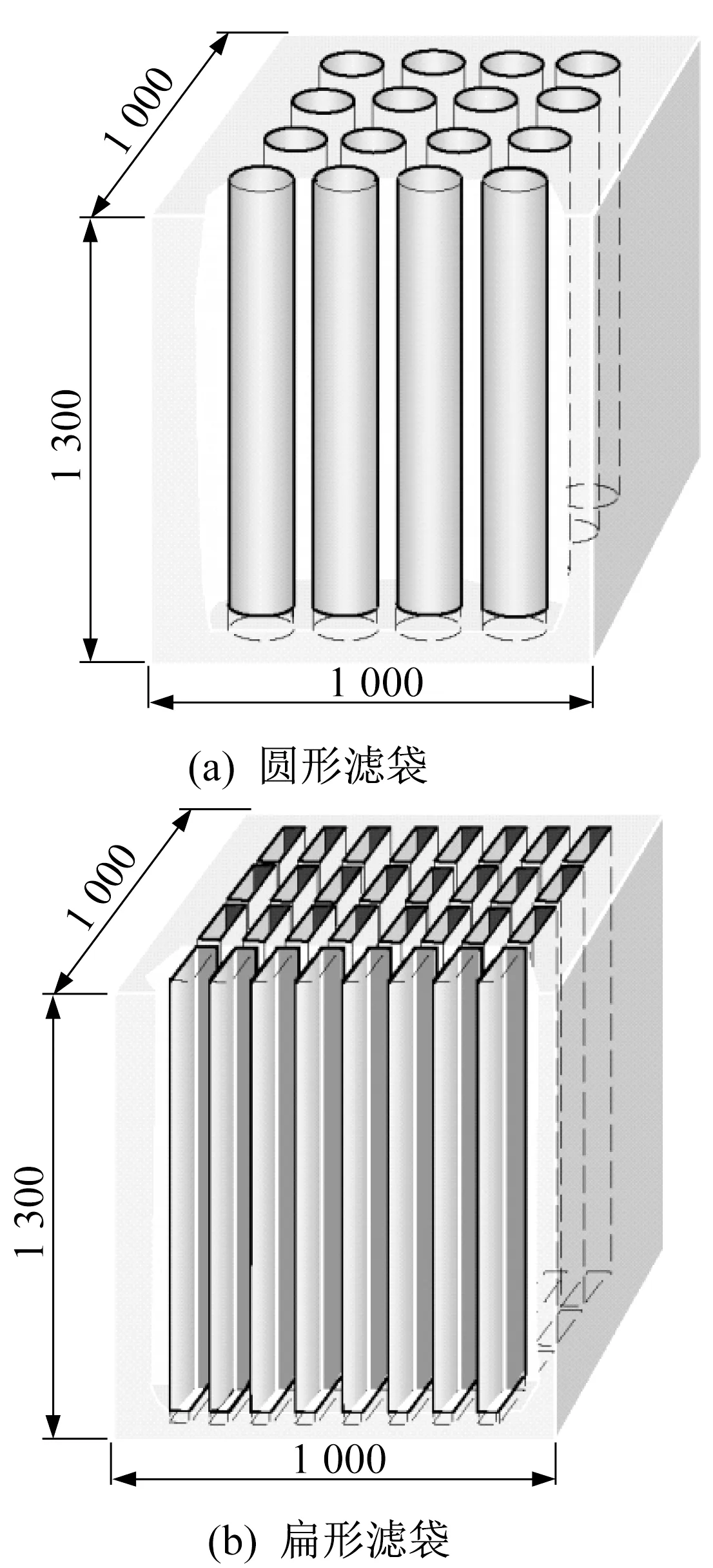

选取同一滤料材质,以及相等的滤袋表面积进行圆形滤袋与扁形滤袋袋式除尘器相关参数对比,见表1。在空间尺寸为1 000 mm×1 000 mm×1 300 mm的空间范围内,袋式除尘器内部垂直布满圆形滤袋与扁形滤袋,布置方式如图1所示。圆形滤袋直径为135 mm,高为1 300 mm。扁形滤袋长为185 mm,宽为30 mm,高为1 300 mm。单一圆形滤袋与单一扁形滤袋表面积相等,即过滤面积相等,外形尺寸如图2所示。圆形滤袋需竖直安装,需要较大的维修空间。如果水平或倾斜安装,那么由于过滤的粉尘在重力作用下落在滤袋上,会造成实际过滤面积减小。扁形滤袋可竖直或水平安装,水平安装时长边上下布置,过滤的粉尘在重力作用下落在滤袋上,实际过滤面积减小的程度小于圆形滤袋。

表1 袋式除尘器参数对比

2.2 选用

分析圆形滤袋和扁形滤袋的设计参数,将扁形滤袋与圆形滤袋分别安装在1 000 mm×1 000 mm×1 300 mm的矩形空间中,圆形滤袋安装的数量为16个,全部滤袋的总表面积为8.8 m2,扁形滤袋安装的数量为32个,全部滤袋的总表面积为17.6 m2。在相同空间条件下,扁形滤袋安装数量是圆形滤袋安装数量的2倍,扁形滤袋总表面积也是圆形滤袋总表面积的2倍。

袋式除尘器的过滤总面积A为:

▲图1 袋式除尘器布置形式

▲图2 滤袋外形尺寸

A=(Q+QL)/V

(1)

式中:Q为需要过滤的气体流量,m3/min;QL为系统的漏风量,m3/min;V为过滤速度,m/min。

可见,扁形滤袋的布置比圆形滤袋紧凑,在总面积相等的条件下,扁形滤袋布置的数量可以比圆形滤袋少很多,设备体积也将大大减小。扁形滤袋在袋式除尘器上的应用,极大提升了除尘设施的空间利用率,减小了除尘设施的占地面积,与采用圆形滤袋袋式除尘器相比,更具有技术优势和经济优势[2]。

2.3 气流上升速度与过滤速度

在处理气体流量为23 m3/min的条件下,圆形滤袋间气流流通面积为0.772 m2,气流通过滤袋间最大上升速度为0.49 m/s;扁形滤袋间气流流通面积为0.827 m2,气流通过滤袋间最大上升速度为0.46 m/s。

过滤速度Vf为:

Vf=Q/S

(2)

式中:Q为通过滤料的风量,m3/min;S为滤料的面积,m2。

过滤速度与气流通过滤袋间最大上升速度是衡量袋式除尘器处理气体能力的两个重要技术指标,对粉尘的捕集效率和处理风量有明显影响。选取合理的过滤速度,可以最大程度发挥经济性作用。

过滤速度通常根据粉尘性质、需要的过滤效率和清灰方式选择,慢的过滤速度使阻力减小,效率升高,但是会加大设备体积,费用高。快的过滤速度可以减小设备尺寸,降低费用,会使阻力和滤袋负荷增大,降低过滤效率,缩短滤袋使用寿命。较快的过滤速度还会加速粉尘层的形成,缩短清灰的时间间隔。因此,通常在允许的条件下选择较慢的过滤速度,使阻力减小,提高过滤效率,延长清灰间隔时间和滤袋寿命。扁形滤袋的过滤速度要慢于圆形滤袋,这对于减小阻力、提高过滤效率、延长清灰间隔时间和滤袋寿命有明显的作用。

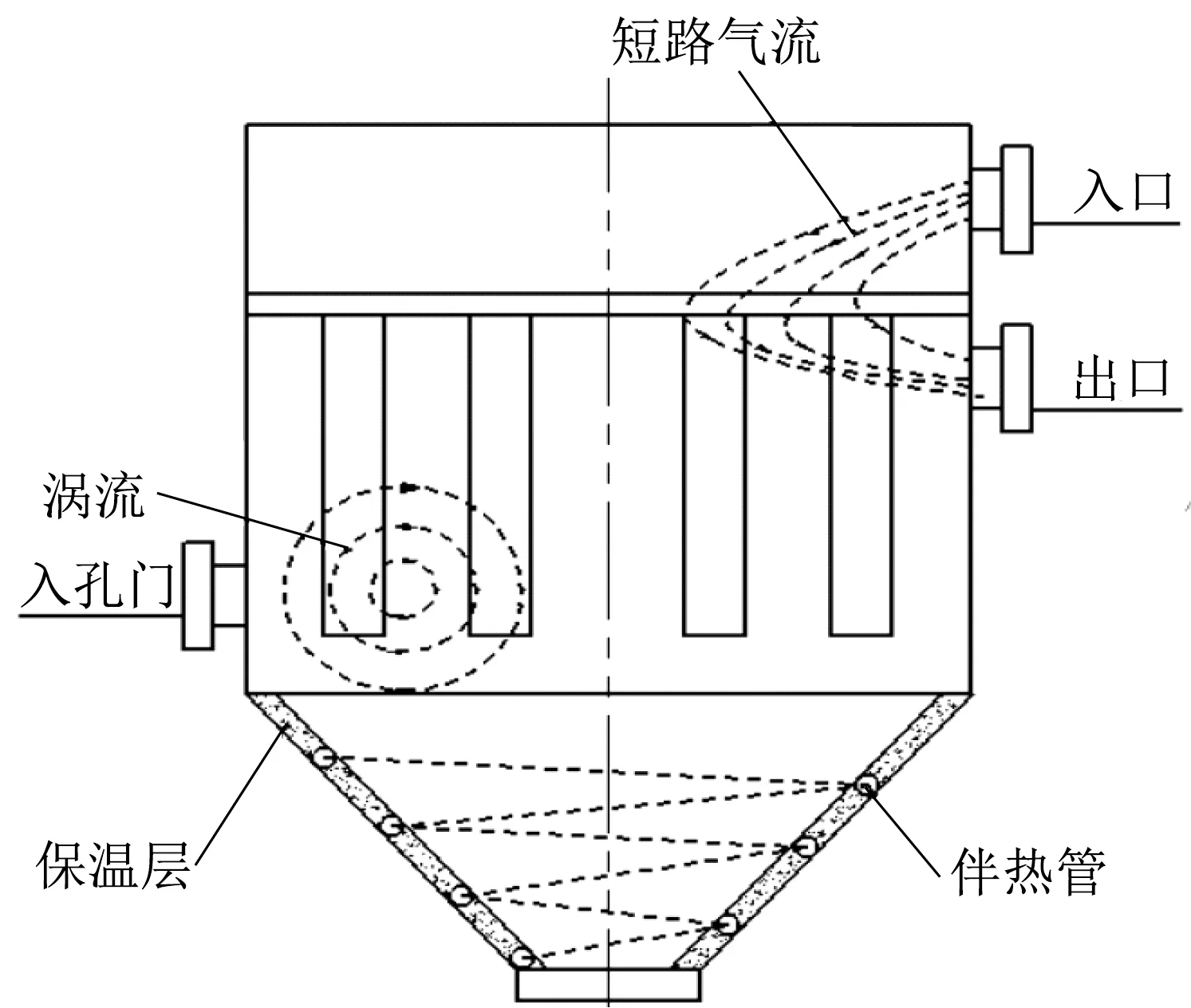

气流通过滤袋间最大上升速度一指标非常重要,特别是袋式除尘器内堆积密度小的粉尘颗粒,气流通过滤袋间最大上升速度快于0.5 m/s,清灰过程中竖直下落的粉尘在向上气流的作用下无法落入灰斗,会在滤袋间上下翻滚,造成滤袋阻力增大。一旦风机停止工作,收集的粉尘会突然下落。对于质量较轻的粉尘,如粉状白炭黑和喷雾炭黑,其堆积密度一般为每立方米几十千克,需要大的袋间距或者采用大过滤面积的除尘器。气流上升速度对袋式除尘器的影响如图3所示。

▲图3 气流上升速度对袋式除尘器的影响

为了避免气流上升速度不均匀,可以采用上进风方式,使袋间气流方向和粉尘下落方向一致,如图4所示。也可以采用侧进风方式,减慢滤筒或者滤袋最下端袋间最大气流上升速度,避免清灰下落的粉尘受到向上的气力再次扬起。

▲图4 上进风形式

2.4 安装方式

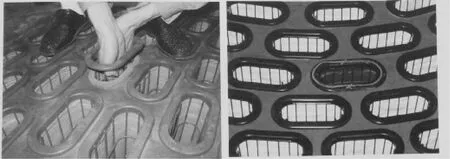

长度为1 300 mm、表面积为17.6 m2的扁形滤袋内部总容量为0.225 m3,而要达到相等的滤袋表面积,圆形滤袋长度需改为2 600 mm,此时圆形滤袋内部总容量为0.593 m3。可以看出,相等的滤袋过滤表面积,扁形滤袋内部总容量远小于圆形滤袋的内部总容量。对于外滤式滤袋而言,滤袋内部空间仅提供过滤后的干净气体流动,与粉尘没有关系,这部分空间应该尽量小。在相等过滤表面积的条件下,圆形滤袋直径越大,内部总容量越大,在气流上升速度相同的条件下,需要的除尘设备体积越大。椭圆形滤袋如图5所示,其内部总容量较小。扁形滤袋内部总容量最小。内部总容量小,意味着设备总尺寸小,安装空间小。

▲图5 椭圆形滤袋

扁形滤袋既可以竖直安装,也可以水平安装,而圆形滤袋大多为竖直安装。圆形滤袋倾斜或水平安装,会造成上部滤袋清灰时粉尘落到相邻下部滤袋上表面,使该部分始终处于粉尘覆盖状态,减小了有效过滤面积。扁形滤袋水平安装,采用水平抽拉换袋,可以节约安装空间,适用于多种工业场合。

3 脉冲清灰装置的设计

袋式除尘器工作时,含尘气流通过滤袋纤维时产生筛滤、碰撞、钩住、扩散、重力、静电等多种作用,使含尘气流经过除尘器时粉尘滞留在滤袋表面,并逐渐堆积,形成粉尘初层。粉尘初层形成后起主要过滤作用。随着工作时间的增加,袋式除尘器效率会逐渐降低,此时需要对袋式除尘器进行清灰操作,清灰时不应破坏粉尘初层。

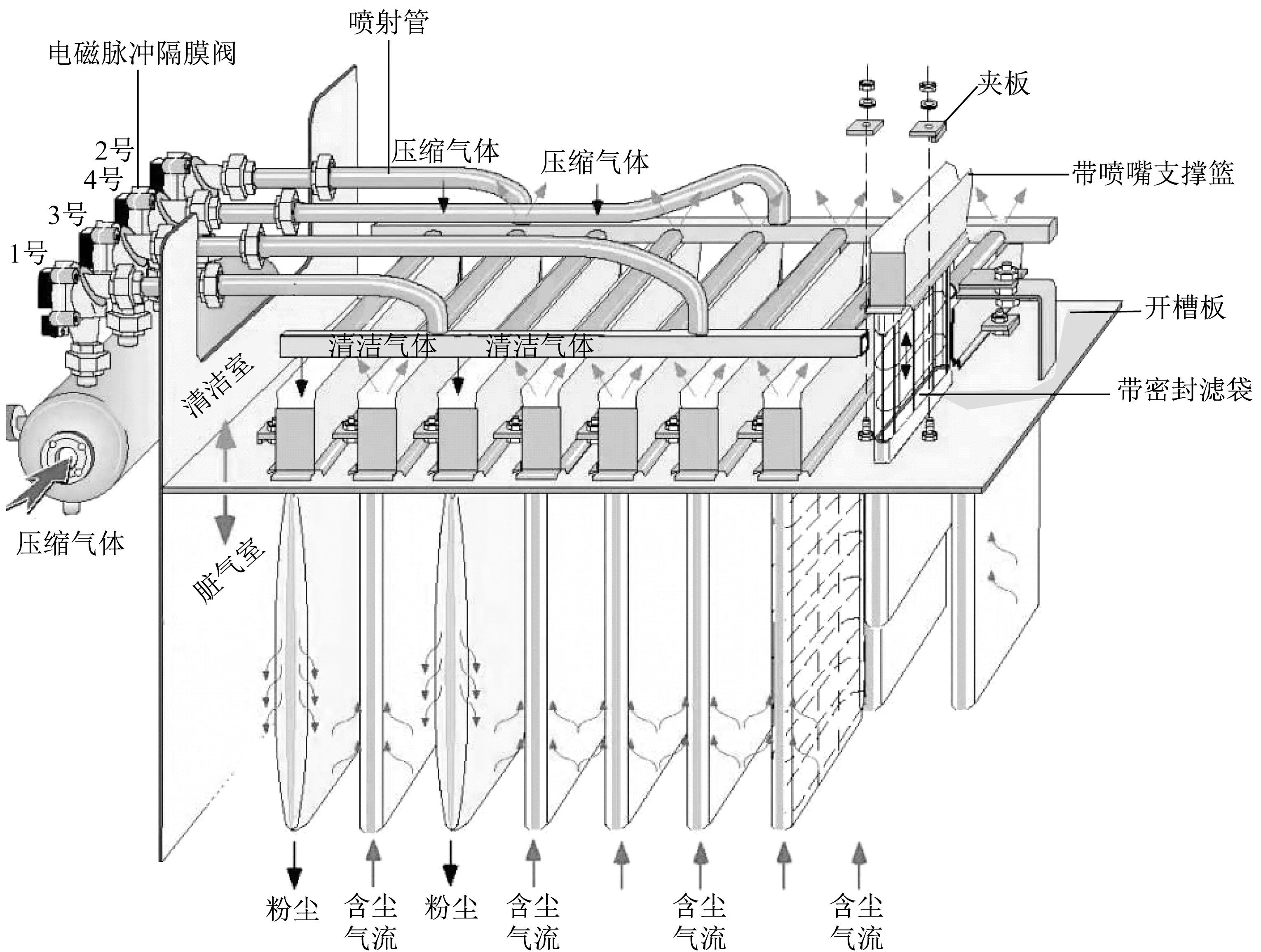

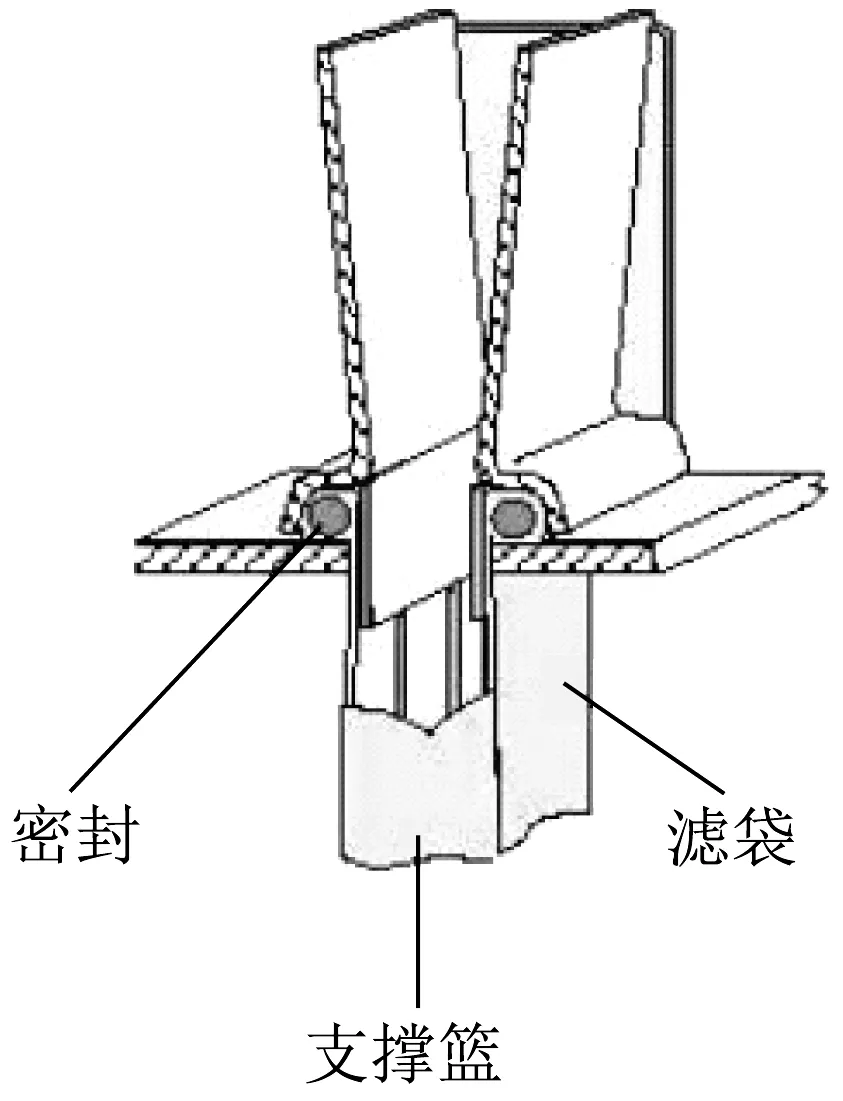

脉冲清灰装置具有性能稳定、清灰效率高、维护运行成本较低等优点。笔者设计了一种新型脉冲清灰装置,由电磁脉冲隔膜阀、喷射管、带喷嘴的支撑篮、开槽板、带密封的滤袋等组成,结构如图6所示。开槽板将工作室分隔为清洁室与脏气室,脏气室为滤袋所在的工作室。夹板将滤袋密封在开槽板上,滤袋上方固定有带喷嘴的支撑篮,通过管道与喷射管相连。喷射管与电磁脉冲隔膜阀连接,压缩空气通过电磁脉冲隔膜阀进入装置。

滤袋连接如图7所示。

▲图6 脉冲清灰装置结构

▲图7 滤袋连接

电磁脉冲隔膜阀从右至左编号依次为1号、3号、4号、2号,其中,与奇数号电磁脉冲隔膜阀连接的喷射管位于右侧,同时关闭与打开;与偶数号电磁脉冲隔膜阀连接的喷射管位于左侧,同时关闭与打开。与1号和3号电磁脉冲隔膜阀连接的喷射管之间互不连通。每个电磁脉冲隔膜阀负责不相邻两列滤袋的清灰作业,以1号与2号电磁脉冲隔膜阀为例进行说明。清灰作业时,1号电磁脉冲隔膜阀打开,压缩气体通过喷射管对不相邻两列滤袋进行清灰,同时2号电磁脉冲隔膜阀处于关闭状态。待1号电磁脉冲隔膜阀清灰结束后,1号电磁脉冲隔膜阀关闭,2号电磁脉冲隔膜阀打开,进行清灰作业。

扁形滤袋的密封依靠带喷嘴的支撑篮压紧固定,密封可靠,可以做到无泄漏。采用一个大规格的电磁脉冲隔膜阀喷吹多排滤袋,可以减少脉冲隔膜阀的使用数量,从而使除尘器故障点减少。

4 结束语

在同样空间内,扁形滤袋布置的数量比圆形滤袋多,且扁形滤袋的布置比圆形滤袋紧凑,设备体积大大减小。椭圆形滤袋、扁形滤袋在袋式除尘器上的应用,极大提高了除尘设施的空间利用率,并减小了除尘设施的占地面积。

扁形滤袋的过滤风速低于圆形滤袋,受到更小的工作阻力,除尘效率较圆形滤袋高。扁形滤袋清灰的间隔时间较圆形滤袋长,滤袋的使用寿命更长。扁形滤袋既可以竖直安装,也可以水平安装,相比圆形滤袋采用竖直安装方式,更能适用于各种不同的工作场合。综上所述,相同尺寸的扁形滤袋除尘器与圆形滤袋除尘器相比,具有更多的滤袋数量、更大的过滤面积、较低的空间利用率、较慢的过滤速度,安装方式也更加灵活。

扁形滤袋袋式除尘器运行阻力小,清灰装置可以采用大规格脉冲隔膜阀喷吹多排多条滤袋,减少阀门数量。与圆形滤袋袋式除尘器相比,扁形滤袋袋式除尘器更具有技术和经济优势,是今后袋式除尘器的发展方向。