工件试验前后数据测量与对比研究

2020-09-29郭建芬徐井利秦贞明李树虎贾华敏王荣惠张海云张建芹

□ 郭建芬 □ 徐井利 □ 秦贞明 □ 李树虎 □ 贾华敏 □ 王荣惠 □ 张海云 □ 张建芹

山东非金属材料研究所 济南 250031

1 研究背景

随着现代科学技术的快速发展,传统的计算机辅助设计与计算机辅助制造模式已经不能满足产品研制的需求。先进的测量技术与计算机辅助设计技术、逆向设计技术实现综合应用,可以解决一些传统测量方法无法处理的难题,为产品研制提供数据参考。

某工件试验后,内型面受到不同程度的损伤,需要对试验前后的型面数据进行对比分析,进而更好地进行后期设计改进。传统的数据测量与对比技术局限于一个工件或一次测量中的数据对比与计算,对两次测量中的数据进行对比,还需要借助逆向设计技术、计算机辅助设计技术等。将试验前后两次测量的数据输入计算机辅助设计系统,可以进行数据处理与分析对比。

2 可行性分析

工件试验前后两次测量的数据对比能否实现,取决于工件试验前后是否有统一的参考基准,即找到试验前后两次测量中保持不变的元素,并能用于实现两次工件测量数据的对齐。

对工件进行分析,试验前后只是内型面数据发生了改变,外型面数据与上下表面数据保持不变,可以用作参考基准,实现两次测量数据的对齐[1-3]。

将试验前内型面测量数据设计成曲面,分析试验后内型面扫描数据点云到曲面的距离,即可对比两次测量的数据。

3 测量与对比方法

根据工件型面的特点,选择最合适的测量与逆向成形设计方法,以提高测量与逆向设计的精度及效率。

三坐标测量机接触式测头的测量精度高,利用测量得到的引导曲线,在计算机辅助设计软件中成形出基本曲面,得到的曲面精度高,适合试验前的规则型面测量与逆向成形。三维激光扫描测头测量精度稍低,为0.05 mm,测取效率高,适合大量无规则点云数据测量,因此试验后的工件内型面数据可以采用三维激光扫描测头获取[4-5]。

将试验前后工件型面两次测量的数据输入计算机辅助设计软件,进行所需的逆向设计,并将两次测量数据对齐,得到试验后测量数据点云到原始内型曲面的距离,实现数据的分析对比。

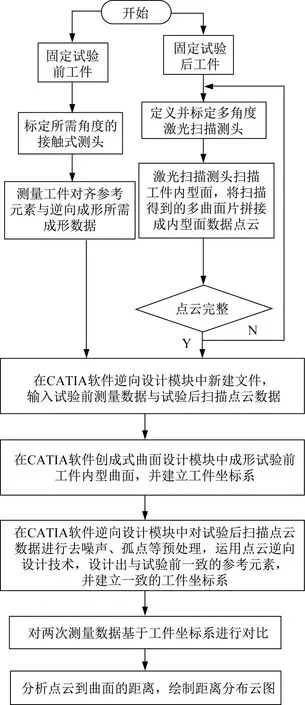

工件数据测量流程如图1所示。

▲图1 工件数据测量流程

4 应用实例

4.1 试验前数据测量

试验前工件原始内型面属于规则的旋转曲面,采用三坐标测量机接触式测头在Rational-DMIS测量软件中测量构成曲面的成形曲线,便于后续在计算机辅助设计软件中用相应的成形设计方法成形基本曲面。

软件将工件坐标系建立在圆筒上表面中心处,以端面圆心为原点,以上表面法矢方向为Z轴,即可实现两次测量数据的对齐。

用接触式测头测取圆筒上表面平面,该平面作为后续测量圆的投影平面。在测量软件中建立工件坐标系,Z轴方向为上表面平面法矢方向,原点为上端面圆圆心在上表面平面的投影。

内型面为规则的旋转曲面,只要测量出锥体母线与旋转轴位置,利用旋转成形,即可成形内型曲面。在圆筒内型面不同高度位置处测取若干圆,投影基准为上表面平面。

在工件坐标系下,母线的位置可选择X轴为0或Y轴为0的位置,锁定测量机Y轴或X轴,从圆筒内侧底部到顶部测量一条母线,用于成形内型曲面。各截面圆心拟合出的直线可以作为旋转轴线。将测得的所有数据导入.iges格式文件,命名为Q01。

4.2 试验后数据测量

试验后工件型面所需测量的数据有内型面数据点云、上表面平面、上表面外圆。上表面平面与上表面外圆数据用于建立工件坐标系,实现工件对齐。

将接触式测头更换为激光扫描测头,进入Header扫描测量软件,初步定义若干个不同角度的测头位置,并根据标准球标定。试验后工件表面喷涂显影剂,通过不同角度位置的测头扫描,获取若干点云曲面片,形成完整的数据点云拼接。如果点云数据不完整,那么需要补充定义所需角度的测头位置进行补充扫描。最终扫描数据为完整的内型面数据点云、上表面平面数据、上表面外圆数据。

4.3 数据处理与逆向设计

将试验前后两次测量数据输入CATIA软件的同一文件中,此时两次测量数据位置不重合,分别进行所需的数据处理与逆向设计,再进行坐标系对齐。

在创成式曲面设计模块中,针对试验前测量数据,根据曲面成形特点,由测量母线绕中心轴线旋转成形基本曲面。基本曲面再与上表面平面等参考曲面经过修剪、过渡等处理,成形出工件设计数据,即原始内型曲面。这一曲面数据可以作为原始设计数据与后续点云数据进行对比。

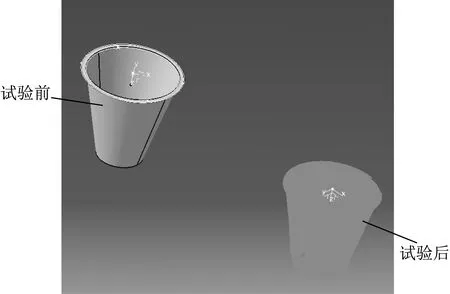

在逆向设计模块中,针对试验后测量点云数据,通过删除噪声与孤点等处理,去除测量中的杂乱点,使测量点云数据完整有效。利用点云逆向设计,建立上表面平面、上表面外圆,并据此建立与试验前工件测量一致的工件坐标系。试验前后测量数据如图2所示。

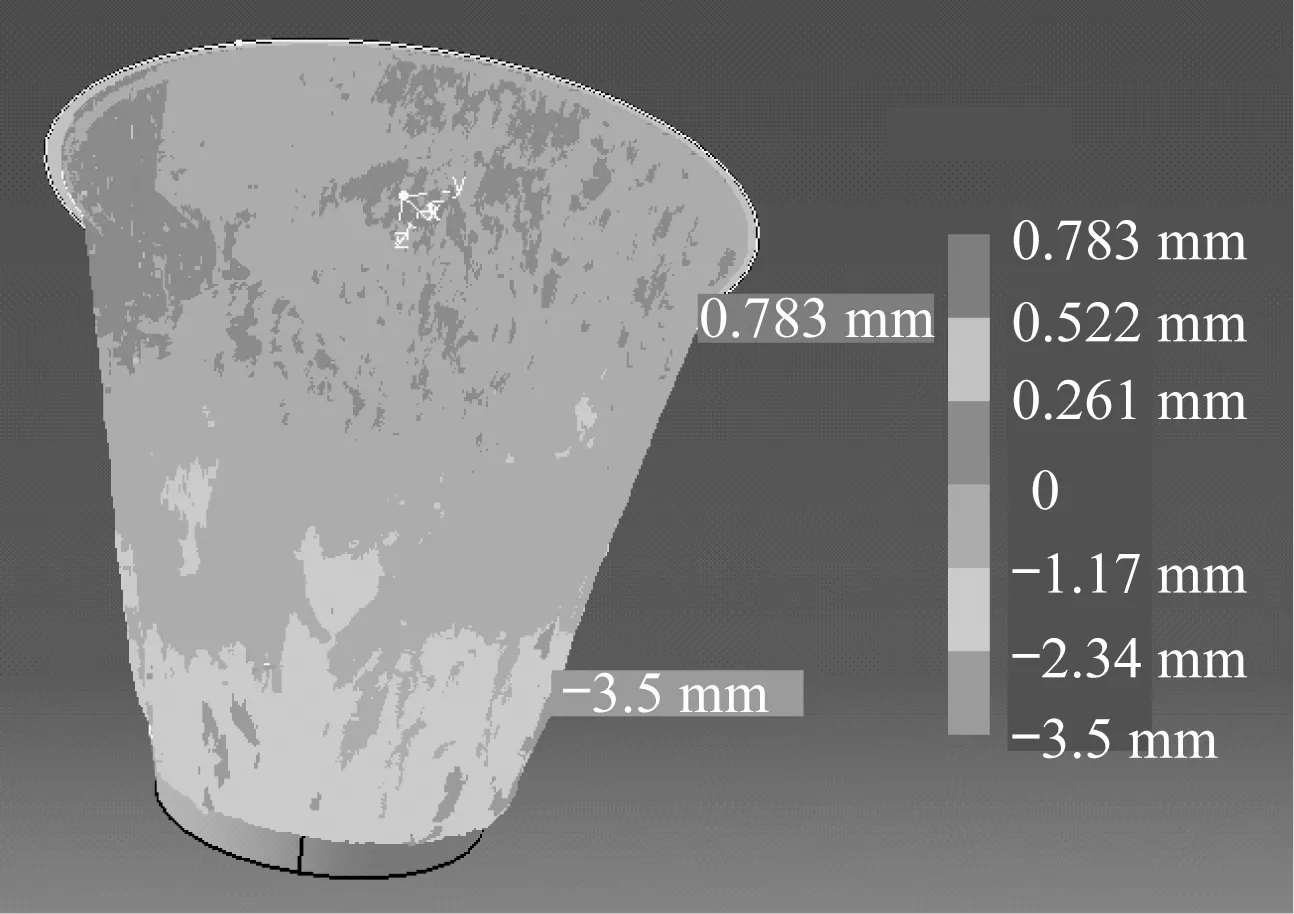

将两次测量的内型面数据基于工件坐标系对齐,利用CATIA软件逆向设计模块中的点云分析功能,分析点云到原始内型面的距离,绘制距离分布云图,如图3所示。

▲图2 试验前后工件测量数据

▲图3 距离分布云图

5 结束语

笔者对工件试验前后数据测量与对比进行了研究,针对工件试验后某个型面数据受到破坏,而其它型面数据不受影响的情况,提出将数据不变型面元素作为参考元素,实现工件对齐。试验前工件采用三坐标测量机接触式测头测量,提高测量精度,保证成形曲面的精度与质量。试验后工件型面存在损伤,型面数据采用激光扫描测头获取点云,去除杂乱点,可以保证数据有效。