新疆高钙煤混烧对灰中含钙矿物熔融特性影响

2020-09-29陈胜于敦喜吴建群夏祎旻王越明徐明厚

陈胜,于敦喜,吴建群,夏祎旻,王越明,徐明厚

(1 华中科技大学煤燃烧国家重点实验室,湖北武汉430074; 2 Southern Research,National Carbon Capture Center(NCCC),Wilsonville,AL 35186,USA;3Department of Chemical Engineering and Institute for Clean and Secure Energy,University of Utah,Salt Lake City,UT 84112,USA)

引 言

新疆是我国煤炭资源富集区,煤炭资源是新疆三大优势能源资源(煤炭、石油、天然气)之一,根据全国第三次煤炭资源预测与评价成果,新疆煤炭预测资源量2.19 万亿吨,占全国预测资源总量的近40%[1]。多数新疆煤具有高碱/碱土金属含量的特点,导致新疆煤在锅炉燃烧过程中存在严重的沾污结渣问题[2−3],严重地制约其作为动力用煤的利用。

大量的研究表明添加吸附剂和混烧是降低煤粉结渣倾向的主要手段[2,4−5],其中混烧技术主要是采用高硅铝含量的燃料与新疆煤按照一定比例进行混合燃烧,通过提高灰熔点、促进硅铝酸盐对气相产物的吸附和高硅铝燃料灰的稀释作用等方面达到降低煤沾污结渣倾向的目的。现有针对混煤技术控制新疆煤沾污结渣的研究主要集中关注混煤过程硅铝酸盐对碱金属的吸附作用或灰熔融特性的影响[6−7],而对混烧过程煤中含钙矿物等其他重要致渣矿物关注较少。现场与实验室的研究结果均表明新疆煤中较高的Ca 含量对新疆煤的高温结渣具有重要贡献[8−9]。因此缺乏对混煤燃烧含钙矿物成灰特性(尤其是熔融特性的变化)的全面表征将会导致混煤技术对新疆煤结渣控制作用被高估。

崔育奎等[10]采用高硅铝煤与高钙新疆煤进行混烧时发现,随着高硅铝煤混烧比例增加,总灰熔点先降低后增加。Zeng 等[8]采用高岭土与新疆高钙煤进行混烧时也发现了相似的规律。学者们[10−12]采用纯矿物或混煤实验证明了来自高硅铝煤或高岭土中的硅铝酸盐会与煤中Ca发生交互反应,形成含钙硅铝酸盐等低温共熔体,从而降低灰熔点;而随着高硅铝煤或高岭土的混配比例增加,高熔点矿物的稀释作用会明显提高灰熔点。但是现有研究并没有对混烧前后含钙矿物的熔融特性变化进行定量表征或针对含钙矿物对灰熔融贡献进行评价。此外,考虑到矿物熔融对结渣的影响同时受灰熔融和粒径分布特性影响,因此对灰熔融特性和粒径分布特性进行关联性分析对结渣评价有重要的意义[13−14]。但是现有研究缺乏对混煤燃烧前后灰中含钙矿物成分、粒径分布和熔融特性进行关联性分析。

针对现有研究中的不足,本研究采用计算机控制扫描电镜(CCSEM)单颗粒分析技术与热力学平衡计算结合的方法,对高硅铝煤与高钙新疆煤混烧前后含钙矿物熔融特性变化进行定量表征,同时对熔融相粒径分布特性进行分析,揭示高硅铝煤与高钙新疆煤混烧含钙矿物成灰特性变化对结渣特性的影响规律。需要特殊说明的是,虽然新疆煤同时含有碱金属或含铁矿物等其他低灰熔点矿物,但是由于一方面前人对新疆煤中碱金属和含铁矿物对混煤灰熔融影响研究较充分,另一面新疆煤中Ca主要以有机结合态Ca形式存在,与传统煤存在明显差别,需要深入研究其转化行为及对结渣的影响。因此为了更集中讨论含钙矿物的作用,本研究重点探讨混煤燃烧过程含钙矿物的转化行为及对灰熔融的影响。

1 实 验

1.1 燃料特性

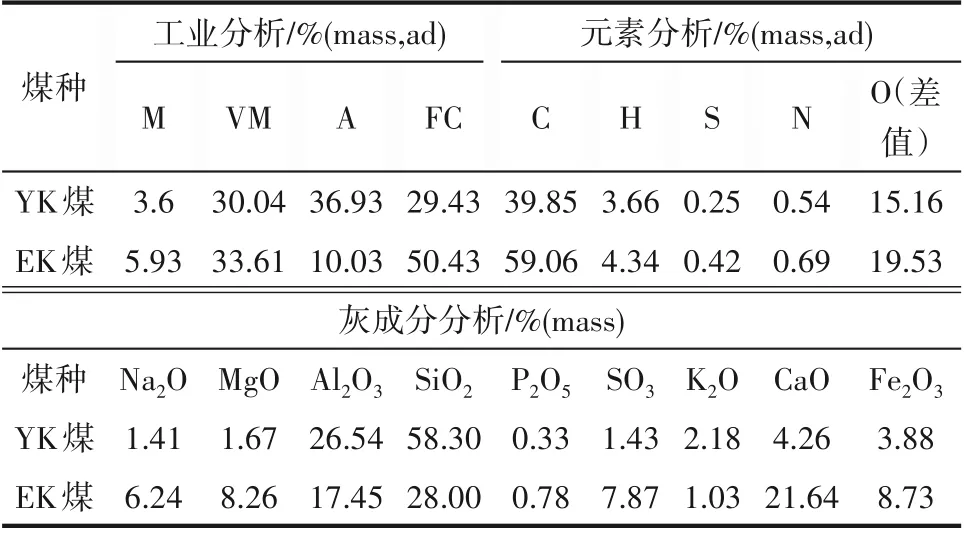

本研究采用的新疆煤取自新疆哈密大南湖二矿,文中称为EK 煤,混烧的高硅铝煤取自新疆哈密大南湖一矿,文中称为YK 煤。将两种煤分别采用磨煤机进行研磨并筛分至粒径为100 μm 以下。煤的工业分析、元素分析和低温灰成分分析结果如表1 所示。由表中分析结果可知YK 煤具有非常高的灰含量及Si 和Al 含量,现场结果表明单烧YK 煤不存在沾污结渣问题。EK 煤具有高Na、Ca 和Fe 含量的特点,灰中CaO 含量更是高达21.64%,在实际燃烧过程中存在严重沾污结渣问题。本研究重点关注含钙矿物的转化行为及其对结渣的影响,因此采用CCSEM 分析[15]和逐级提取[16]结合的方式对燃料中无机钙矿物成分和有机钙含量进行半定量分析。结果如表2 所示,由分析结果可知YK 煤和EK 煤中CaO(如无特殊说明CaO 指化学成分)均主要以有机结合态形式存在,有机结合态Ca分别占总CaO 含量的72.23%和88.85%。

表1 燃料特性分析Table 1 Fuel properties

表2 原煤含钙矿物分布特性Table 2 Distribution of Ca-bearing minerals in raw coal

1.2 实验过程与条件

本燃烧实验在高温沉降炉中进行,沉降炉系统主要包括给粉系统、给气系统、炉膛反应系统、温度控制系统和取样系统。微量给粉器中的煤粉通过一次风给入炉膛,与二次风混合后在炉膛中燃烧,燃烧后产生的总灰采用水冷取样管进行收集,总灰进入水冷取样管后被大流量的N2淬冷,最后在水冷取样管出口被玻璃纤维滤筒收集,关于沉降炉和实验过程的详细介绍可参考前期研究结果[2,17]。

实验所采用的燃烧气氛为N2/O2=21/79(体积比),模拟空气燃烧气氛。炉膛温度设置为1300℃,燃料包括YK 煤(YK100)、EK 煤(EK100)和YK 煤/EK 煤质量比分别为8/2(Y80E20)和6/4(Y60E40)的两种混煤。所选取的两种混煤比例主要参考新疆某电厂试验的两种混烧比例[11],本研究结果将为该电厂混煤燃烧提供理论指导。

1.3 分析测试

采用CCSEM 对原煤和总灰的矿物成分、化学成分以及粒径分布等物化特性进行分析。CCSEM 是一种基于单颗粒统计的分析技术,可获得矿物单颗粒粒径、化学成分和形状特性等信息,按照一定的分类规则进行分类后可获得矿物颗粒的矿物成分[18−19]。通过对大量矿物颗粒特性进行统计分析后可获得矿物的粒径分布、化学成分、矿物分布、元素的共生特性和各特性之间的关联性,是一种能够全面深入表征煤中和灰中矿物特性的测试分析手段[20−22]。关于CCSEM 分析详细过程可参考前期的研究[23]。

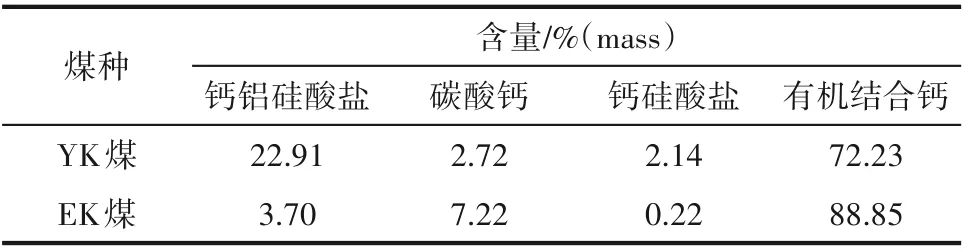

为分析混煤燃烧对灰熔融特性的影响,采用热力学平衡计算的方法对灰中液相比进行计算[24]。每次计算输入为温度、燃烧气氛和CCSEM 测试的一个灰颗粒的化学成分,输出为每个灰颗粒的液相比例和灰颗粒中各化学成分在液相中分布的百分比。热力学平衡计算所需要的数据来自HSC6.0。采用单颗粒成分而非总灰成分作为热力学平衡计算输入条件是为了考虑煤燃烧过程不同矿物之间的交互作用差异,从而使熔融特性计算结果准确性更高。基于单颗粒熔融比例可通过式(1)对总灰中CaO熔融比例进行计算。

式中,f为总灰中CaO熔融比例,fl为热力学平衡计算灰颗粒中CaO 的液相比例,fCaO为CCSEM 分析灰颗粒中CaO含量,mi为灰颗粒的质量。

2 实验结果与讨论

2.1 CaO在灰中矿物分布特性

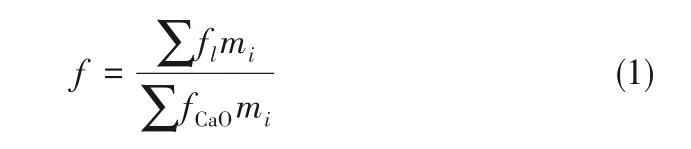

CaO(如无特殊说明指化学成分)在含钙矿物中的分布如图1 所示,总灰中检测到的仅有含钙硅铝酸盐(90%>CaO>5%且CaO+Al2O3+SiO2>90%)和含钙复杂硅铝酸盐(90%>CaO>5%且CaO+Al2O3+SiO2<90%)两种含钙矿物,没有检测到CaO 矿物(CaO>90%)的存在。说明在燃烧过程中CaO 均与其他矿物元素发生了明显的交互反应。本团队前期的研究结果[18]显示以方解石形式存在的Ca 转化产物主要为氧化钙矿物(可达50%以上),与本研究结果对比说明有机结合态Ca 与其他矿物元素交互反应比方解石形态存在的Ca 明显强得多。主要原因是新疆煤中有机结合态Ca高度分散在煤颗粒中,煤焦燃烧过程中有机结合态Ca 会以亚微米的CaO 矿物颗粒的形式析出附着在煤焦表面,随着煤焦燃烧,内在矿逐渐暴露出来,与亚微米CaO 矿物颗粒发生交互反应或共融[16]。

图1 CaO在含钙矿物中的分布特性Fig.1 Distribution of CaO in Ca−bearing mineral

对YK 煤和EK 煤单烧以及混烧后CaO 在不同含钙矿物中的分布进行计算,分析结果表明EK 煤总灰中约81%的CaO 分布在含钙复杂硅铝酸盐中,仅有约19%的CaO 以含钙硅铝酸盐的形式存在。但是在YK煤中,CaO主要以含钙硅铝酸盐的形式存在(约77%),以含钙复杂硅铝酸盐形式存在的CaO仅占约23%。说明含钙矿物成灰特性不仅与煤中含钙矿物成分和赋存形态有关,还与原煤中其他矿物成分相关。YK 煤中主要的内在矿物是高岭土,有机结合态Ca 在燃烧过程中主要与高岭土产物反应生成钙长石等含钙硅铝酸盐,而EK 煤中内在矿不仅有高岭土,还存在白云石和黄铁矿,因此有机结合态Ca会与这些内在矿物发生共融或交互反应,主要形成含Na2O、K2O 和Fe2O3的含钙复杂硅铝酸盐。

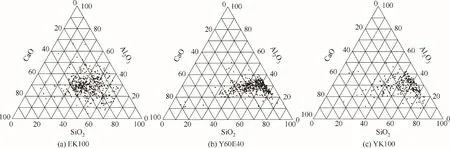

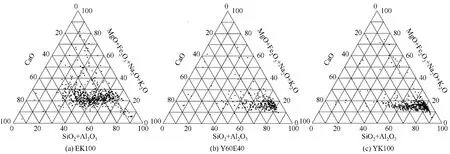

为了进一步分析YK 煤和EK 煤灰中含钙硅铝酸盐和含钙复杂硅铝酸盐化学成分,将含钙硅铝酸盐和含钙复杂硅铝酸盐化学成分分别以SiO2−Al2O3−CaO 三 相 图 和SiO2+Al2O3−MgO+Fe2O3+Na2O+K2O−CaO 三相图进行表征,结果如图2(a)、(c)和图3(a)、(c)所示,由图可以发现EK 煤灰和YK 煤灰中含钙矿物化学成分存在差别,EK煤灰含钙硅铝酸盐和含钙复杂硅铝酸盐中CaO 主要分布在10%~40%区域,而YK 煤主要分布在5%~20%区域,仅有少量分布在20%以上区域,而对应的EK 煤灰中含钙矿物中SiO2和Al2O3含量低于YK 煤灰。说明两种煤中有机态Ca含量的差异,导致CaO 成灰后在含钙硅铝酸盐和含钙复杂硅铝酸盐中的分布比例存在差异。

动力系统作为水下航行器的“心脏”一直是国内外学者研究的重点对象. 近年来, 随着减阻技术和结构优化的快速发展, 高性能舰船及水下航行器的速度得到大幅提升, 同时也对水下推进装置提出了更高要求. 按照推进方式的不同可将水下兵器推进系统分为叶片式与喷射式两种, 由于叶片在高转速下会产生“空化”现象, 导致螺旋桨丧失部分推力, 推进效率严重降低, 同时也会造成叶片的空蚀损伤, 70 Knot也就成为采用螺旋桨推进方式的水下兵器不可逾越的速度极限[1].

对比EK 煤单烧总灰与混烧总灰CaO 在含钙复杂硅铝酸盐和含钙硅铝酸盐中的分布特性[图1(b)、(c)],可以发现随着EK 煤混烧比例的降低,总灰中分布在含钙复杂硅铝酸盐中CaO 比例降低,而分布在含钙硅铝酸盐中的比例增加。CaO在不同矿物成分中分布比例的变化可能由混烧煤灰的稀释作用和/或混煤燃烧矿物交互作用导致,采用理论计算值与测量值进行对比的方法探究混煤燃烧后两种煤交互作用对CaO 在不同矿物中分布的影响,理论计算假设YK 煤和EK 煤混烧过程中没有发生交互作用,通过线性叠加的方式可以计算CaO 在含钙复杂硅铝酸盐和含钙硅铝酸盐中的分布[8],如式(2)所示:

图2 含钙硅铝酸盐SiO2−Al2O3−CaO三相图Fig.2 Ternary phase diagram of SiO2−Al2O3−CaO in calcium−containing aluminosilicate

图3 含钙复杂硅铝酸盐SiO2+Al2O3-MgO+Fe2O3+Na2O+K2O-CaO三相图Fig.3 Ternary phase diagram of SiO2+Al2O3-MgO+Fe2O3+Na2O+K2O-CaO in calcium−containing complex aluminosilicate

其中Y 代表YK 煤和EK 煤混烧灰中化学成分CaO在含钙复杂硅铝酸盐或含钙硅铝酸盐中分布百分比,xi代表混煤中YK 煤灰分比例,Yi代表YK 煤单烧时化学成分CaO 在含钙复杂硅铝酸盐或含钙硅铝酸盐中分布百分比,xj代表混煤中EK 煤灰分比例,Yj代表EK 煤单烧时化学成分CaO 在含钙复杂硅铝酸盐或含钙硅铝酸盐中分布百分比。

计算结果如图1 所示,通过计算值与测量值的对比可知混烧后分布在含钙复杂硅铝酸盐中的CaO计算值均小于实际值,而分布在含钙硅铝酸盐中的CaO 计算值大于实际值。说明YK 煤与EK 煤交互作用会促进含钙硅铝酸盐向含钙复杂硅铝酸盐迁移。而图2(b)和图3(b)中矿物化学成分分析可以发现,相比EK 煤灰,混煤燃烧不仅导致CaO 向成分更复杂的含钙复杂硅铝酸盐迁移,还导致混煤灰(以Y60E40 为例)中含钙硅铝酸盐和含钙复杂硅铝酸盐中CaO含量降低。

2.2 含钙矿物熔融特性分析

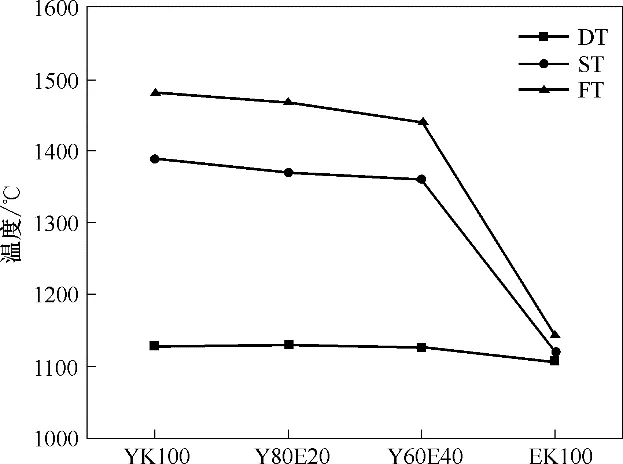

含钙矿物分析结果显示YK 煤和EK 煤灰成灰特性存在明显差别,混煤燃烧能明显地改变煤灰矿物成分,说明混煤燃烧可能会导致含钙矿物的熔融特性发生变化。图4中总灰熔点分析进一步证明了YK煤和EK煤的灰熔融特性存在差别,EK煤灰熔点明显低于YK 煤。与EK 煤灰相比,混煤燃烧能明显提高煤灰熔点。但是基于灰熔点测试方法无法定量混煤燃烧对不同矿物元素熔融特性的影响。Wu等[24]的研究发现,采用CCSEM 分析与热力学平衡计算结合的方式可以计算在炉膛燃烧气氛下,不同矿物颗粒液相比例,很好地反映了燃料混烧过程矿物之间的交互作用对灰颗粒熔融倾向的影响。本研究采用相似的方法对矿物颗粒的液相进行计算,需要指出的是虽然煤灰中其他矿物元素(如Na 和Fe)对灰熔融也有明显的影响,但是本研究重点关注含钙矿物熔融特性。热力学平衡计算结果如图5所示。

图4 总灰灰熔点Fig.4 Melting point of bulk ash

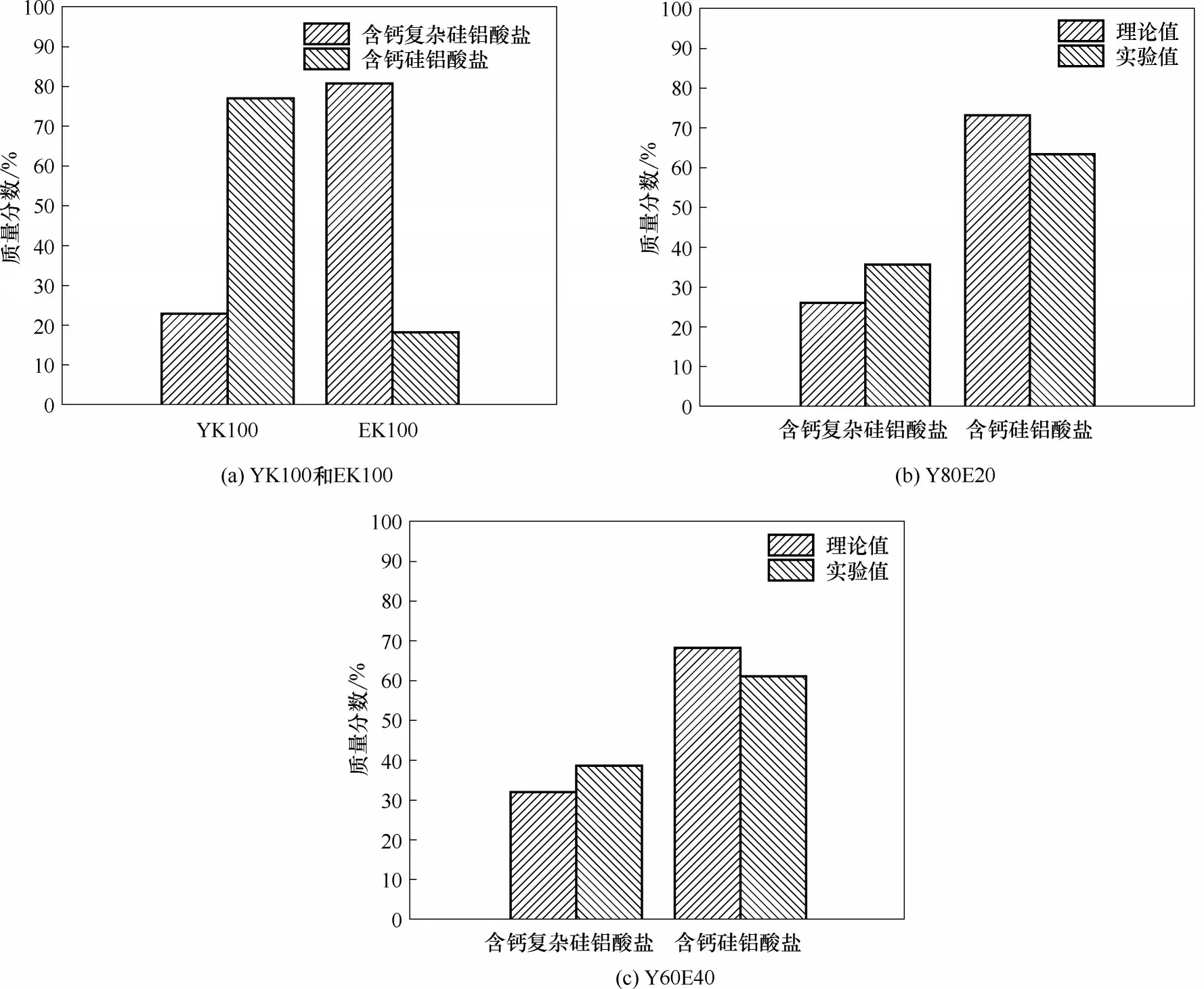

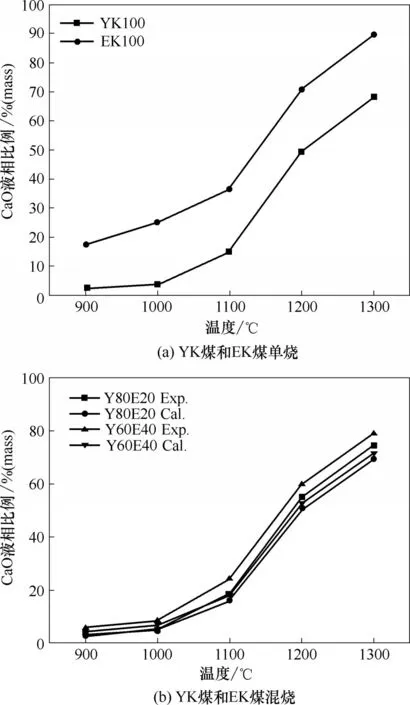

由图5 可以发现不管是单煤燃烧还是混煤燃烧,灰中CaO 液相比例均在1100~1200℃时出现明显的增加,该温度接近炉膛出口温度(约1000℃)。在1300℃条件下,YK煤灰中化学成分CaO熔融比例可达60%以上,EK煤灰更是达到了约85%。以上两方面说明不管是对于硅铝含量较高的YK 煤还是硅铝含量较低的EK 煤,煤中有机结合钙成灰后均对炉膛中煤灰熔融有重要的贡献作用。在评价煤灰结渣行为时,含钙矿物的熔融特性变化不可忽略。对比YK 煤灰和EK 煤灰中CaO 的液相比例,可以明显地发现在不同的燃烧温度条件下,EK 煤灰中CaO的液相比例均高于YK 煤灰。由表1 可知,YK 煤灰与EK 煤灰矿物成分存在明显的差别,YK 煤中CaO主要分布在含钙硅铝酸盐中(以钙长石为主),而在EK 煤中,CaO 主要分布在含钙复杂硅铝酸盐中。如图3 所示,复杂硅铝酸盐中存在Na、K 和Fe 等元素,而Na+、K+和Fe2+等的存在能破坏硅铝酸盐之间结合键[25−26],促进含钙硅铝酸盐的熔融,如以钙长石为代表的含钙硅铝酸盐熔点为1100~1300℃,但是以CaO−FeO−SiO2和SiO2−CaO−Na2O 为主的硅铝酸盐共融体体系熔点可达1000℃以下。

对比EK 煤单烧与YK/EK 混烧煤灰中CaO 熔融液相比例,可以发现混烧煤灰中CaO 的液相比明显低于EK 煤灰,说明YK 煤与EK 煤混烧有利于降低煤灰中CaO 的熔融比例,从而减少煤中含钙矿物对煤灰结渣的贡献。相比EK 煤灰,混烧煤灰中CaO熔融比例的变化主要来自两方面,一方面来自YK煤中含钙矿物的稀释作用,由于YK 煤灰中含钙矿物的熔融比例低于EK 煤,因此来自YK 煤的含钙矿物会降低混煤灰中CaO 的液相比例;另一方面,YK煤与EK 煤混烧过程中有可能存在矿物之间的交互作用,导致混烧煤灰中含钙矿物熔融特性发生变化,最终改变灰中CaO的液相比例。

图5 总灰中CaO的液相比例Fig.5 Liquid phase ratio of CaO in bulk ash

为了评价YK 煤和EK 煤交互作用对含钙矿物熔融特性的影响,假设YK 煤与EK 煤之间不存在交互作用,通过与式(2)相似的线性叠加方法计算出CaO 在混烧煤灰中理论液相比例,通过对比理论值与实验值差异评价YK 和EK 煤之间交互作用对灰中CaO 液相比例的影响。当理论值低于实际值时,说明两种煤的交互作用促进含钙矿物熔融,增加CaO 液相比例,反之则两种煤的交互作用抑制含钙矿物熔融,降低CaO 液相比例。结果对比如图5(b),由计算结果可以明显地发现混烧后CaO 液相比例计算值均低于实际实验值,说明YK 煤和EK 煤交互反应导致更高比例的矿物发生熔融;相比EK煤单烧,混煤燃烧灰中CaO 液相比例的降低主要源于YK 煤灰的稀释作用。该结果说明了混煤燃烧过程,来自两种燃料的无机矿物存在交互作用,相似的结论也在Dai 等[27]的研究发现。其交互反应机理可能有两方面:(1)EK煤含有较高的碱金属,在燃烧过程极易气化形成碱金属蒸气,混烧过程中碱金属蒸气易于与YK 煤中的硅铝酸盐反应;(2)有机结合态Ca与内在矿发生交互反应后形成熔融颗粒,熔融颗粒在炉膛运动过程中可通过捕集来自YK 煤或EK 煤的小粒径矿物颗粒,进一步发生交互反应[28],导致包括CaO在内的其他矿物元素熔融比例增加。

2.3 熔融含钙矿物随粒径分布特性

图6 不同温度条件下液相CaO在不同粒径飞灰中的分布Fig.6 Distribution of CaO in liquid phase in fly ash with different particle sizes at different temperatures

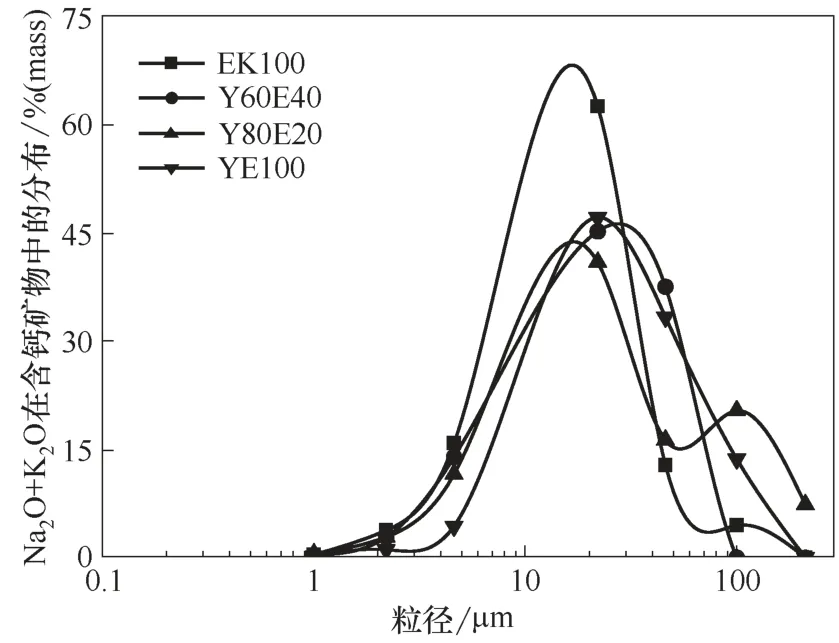

煤灰沉积行为同时受灰熔融特性和灰的粒径分布影响。通常细灰颗粒主要通过扩散机理(布朗运动,热泳力和电泳力等)在换热器表面沉积,而粗灰颗粒主要通过惯性碰撞机理在换热器表面沉积[13,29]。因此需要进一步对液相CaO 在不同粒径灰颗粒中的分布特性进行分析,结果如图6 所示。根据本研究团队前期的研究结果[16],原煤中有机结合态Ca 经低温灰化后粒径仅有几十纳米,甚至几纳米,并且高度分散在煤基质中。而本研究中液相中的CaO 主要分布在含钙硅铝酸盐和含钙复杂硅铝酸盐中,由有机结合态Ca与其他矿物元素交互反应产生,分布峰值粒径可达20 μm 以上。熔融含钙矿物主要通过惯性碰撞机理在换热器表面沉积。

对比不同温度条件下液相CaO 在不同粒径颗粒的分布特性,可以发现温度较低条件下(900℃和1000℃),液相CaO 主要分布在50 μm 以下的灰颗粒(峰值为20 μm)。说明低熔点含钙矿物主要集中分布在粒径为50 μm 以下灰颗粒,这可能与碱金属与含钙矿物交互作用特性有关。如图7 所示,由于较小粒径的含钙矿物具有更大的比表面积,气化到烟气中的碱金属气体更易于与粒径较小的灰颗粒反应,导致小粒径含钙矿物中碱金属含量较高,而碱金属的存在能明显地降低含钙矿物的熔点[30],即碱金属在小粒径含钙矿物中的富集(图7)导致了小粒径含钙矿物具有更低的熔点。在温度为1100℃时,分布在50 μm 以上颗粒的液相CaO 开始明显增加,主要原因是如钙长石等含钙硅铝酸盐的熔点通常为1100~1300℃。

对比YK 煤和EK 煤中液相CaO 在不同粒径灰颗粒中的分布比例,可以发现低温条件下YK 煤和EK 煤液相CaO 粒径分布峰值位置没有改变[图6(a)、(b)],但是EK 煤中液相CaO 比例明显高于YK煤,主要原因是EK 煤中碱金属含量明显高于YK 煤(表1),碱金属在EK 煤灰含钙矿物中的富集程度更高(图7)。同时也说明了新疆煤中,碱金属是导致煤灰在水平烟道(温度低于1000℃)沾污的主要原因。YK 煤和EK 煤混烧后,与EK 煤灰相比,混烧煤灰在低温条件下液相CaO 随粒径分布特性没有变化,但是液相CaO 比例明显降低,主要原因是混烧煤灰中碱金属含量低于EK煤。

高温条件下,液相CaO 在灰中分布的峰值粒径发生变化,主要原因可能是EK 煤灰含量较低,燃烧温度高于YK 煤灰,因此煤焦破碎更明显,导致成灰后含钙矿物粒径分布小于YK 煤灰。对比EK 煤灰,混烧后煤灰中液相CaO 在灰中分布粒径增大。其中混烧40%EK 煤后,超过56%的液相CaO 来自EK煤,但是如图6(c)~(e)所示,其灰中液相CaO 粒径分 布 明 显 大 于EK 煤 灰,在1300℃时[图6(e)],Y60E40 灰中液相CaO 粒径分布更是与YK 煤灰中液相CaO 的粒径分布相似。说明混烧较高比例EK煤后,矿物的交互反应有可能促进液相CaO 向粗粒径灰颗粒迁移。这与2.1 节中混煤燃烧对含钙矿物分布影响以及混煤燃烧对含钙矿物熔融特性影响分析一致。考虑到熔融含钙矿物在炉膛中主要以惯性碰撞机理在炉膛换热器表面发生沉积,混煤燃烧后熔融含钙矿物粒径增大会导致灰颗粒碰撞效率增大,恶化炉膛结渣。同时考虑到混煤燃烧会促进含钙矿物的熔融,可以合理推测,对于有机结合态Ca含量较高的新疆煤混烧高硅铝煤,一方面高硅铝煤的稀释作用能降低炉膛结渣倾向,另一方面矿物之间交互作用会恶化含钙矿物的结渣,因此在炉膛换热器材料和流场没有改变的条件下,有机钙含量较高的新疆煤并不适合高比例的混烧。

图7 碱金属在不同粒径含钙矿物中的分布Fig.7 Distribution of alkali metals in calcium−containing minerals with different particle sizes

3 结 论

本研究采用CCSEM 单颗粒分析技术对高钙新疆煤与高硅铝煤混烧过程Ca 的迁移转化规律进行分析,结合热力学平衡计算,研究混煤燃烧过程含钙矿物成灰特性的变化对其熔融特性的影响。在本实验条件下获得以下主要结论:

(1)新疆煤中有机结合态Ca极易于与煤中其他矿物元素发生交互反应,形成低温共熔体,交互反应形成的含钙矿物种类主要取决于煤中内在矿的成分。高钙新疆煤与高硅铝煤混烧过程中矿物发生交互作用,促进灰中含钙硅铝酸盐向成分更复杂的硅铝酸盐(含Fe2O3或碱金属)迁移。

(2)在高钙新疆煤灰中,CaO 液相比例在1100℃开始明显增加,在1300℃时,分布在液相中的CaO比例可达85%,对炉膛中煤灰熔融有重要的贡献。混煤燃烧对含钙矿物熔融特性影响有两方面。一方面,来自高硅铝煤中的高熔点矿物的稀释作用会降低含钙矿物熔融比例;另一方面,矿物之间的交互作用会促进含钙矿物的熔融。

(3)混煤燃烧对熔融含钙矿物粒径分布的影响受温度影响,900~1000℃时,混煤燃烧对熔融含钙矿物粒径分布没有影响,熔融含钙矿物粒径分布与碱金属粒径分布有明显相关性;1100~1300℃时,混煤燃烧导致熔融含钙矿物向粗粒径迁移,主要原因是混煤燃烧过程矿物之间的交互作用会导致熔融含钙矿物粒径增大。