锂硫电池中间层的研究进展

2020-09-29刘鑫冯平丽侯文烁王振华孙克宁

刘鑫,冯平丽,侯文烁,王振华,孙克宁

(北京理工大学化学与化工学院,化学电源与绿色催化北京市重点实验室,北京100081)

引 言

1992 年日本索尼公司成功实现了锂离子电池的商业化应用,而后锂离子电池发展迅猛,逐渐成为了主要的二次电源[1]。但是,锂离子电池较低的理论比容量和能量密度限制了其进一步的发展,已不能满足电子设备、电动汽车等新能源技术快速更新换代的发展需求,因此迫切需要开发新型的高能量密度、长循环寿命、低成本的电化学储能设备。锂硫电池具有理论比容量高(1675 mA·h·g−1)、能量密度高(2600 W·h·kg−1)、成本低廉、资源丰富及耐过充能力强等优势,能适应多种场合的应用需求,在诸多新一代储能体系中具有强大的竞争力[2−3]。

尽管锂硫电池的诸多优点为储能装置的发展带来了新的曙光,但距离实现商业化仍有很长的一段路,因为它还存在一些致命的缺点:①硫和放电产物(Li2S2/Li2S)的绝缘性,造成活性物质利用率较低;②当以醚类为电解液时,充放电中间产物溶解在电解液中,引发多硫穿梭行为;③充放电过程中硫正极会发生较大的体积变化;④锂负极腐蚀和锂枝晶的产生使其存在安全隐患[4−8]。

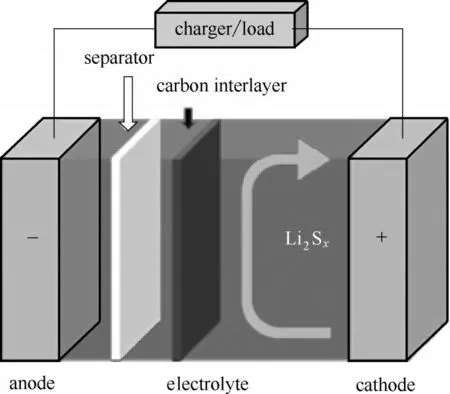

为了解决这些问题,研究者们进行了大量的研究。一方面,通过在正极中引入导电的骨架材料可以有效增加正极导电性、捕获多硫化物、缓解体积膨胀[9−10],包括碳材料[11−13]、导电聚合物[14−15]、金属化合物[16−18]等。另一方面,关于电解液添加剂[19−20]和锂负极保护[21−23]的研究也获得了飞速发展,显著提升锂硫电池性能。与此同时,中间层材料的研究也引发了广泛关注。“中间层”的概念是由Manthiram 课题组于2012 年首次提出的[24],其结构示意图如图1 所示,通过在正极和隔膜之间引入一个多孔碳纸作为中间层,在正极区域构建一个导电网络,既能够作为一个上层集流体,又能抑制多硫化物的穿梭效应,从而提高活性物质利用率,提升锂硫电池的电化学性能。

图1 锂硫电池中间层结构示意图[24]Fig.1 Schematic configuration of a Li-S cell with an interlayer[24]

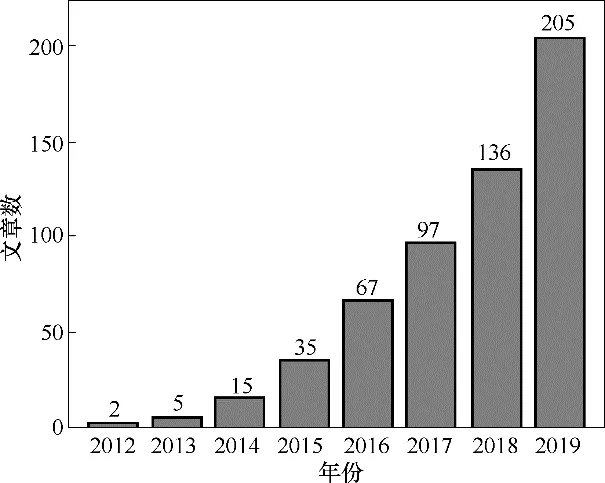

图2 Li−S电池中间层研究的统计分析Fig.2 Statistical analysis of the publications on interlayers for Li−S battery

图3 Li−S电池中间层的功能Fig.3 The functions of Li−S interlayers

中间层概念的引入将研究者们的关注点从“封闭性”的结构拓展到了“开放性”的结构研究上[25],各种用作正极骨架的碳材料、导电聚合物材料、金属化合物材料及其复合材料被纷纷用于中间层的构筑。从图2 可以看到,关于锂硫电池中间层的研究报道呈现逐年增长的趋势。同时,也有一些对中间层的材料种类及对多功能隔膜进行总结的综述性文章[26−29]。本文主要根据中间层在锂硫电池中的功能进行分类总结,讨论各种材料在中间层中所起的作用,以及不同功能的中间层的作用机制,并对锂硫电池中间层的发展方向进行了展望(如图3所示)。

1 抑制多硫化物扩散的中间层

锂硫电池的充放电过程是经历多相变、多步骤的复杂氧化还原反应。放电时,环状的S8分子会进行开环反应,与锂离子和电子结合成为可溶性的中间产物多硫化锂(Li2S8,Li2S6,Li2S4),并最终转化为不溶性的Li2S2/Li2S,充电过程则正好相反[30−31]。其中溶解到电解液中的多硫化锂由于浓度梯度的影响会穿梭到负极侧,与锂负极直接发生反应,也就是多硫化物的穿梭效应,从而造成锂负极表面的腐蚀,引起自放电并导致电池库仑效率降低[32]。中间层的引入能够有效解决这一问题,主要通过物理阻隔和化学吸附两种作用方式实现对多硫化物跨膜扩散的抑制。

1.1 物理阻隔抑制多硫化物扩散

物理阻隔,即将中间层作为正极和隔膜之间的一个障碍层,阻挡多硫化物向负极的迁移,一般是通过增加多硫化物的迁移路径、多孔吸附、静电排斥等实现的。基于物理阻隔作用抑制多硫化物扩散的中间层是功能性中间层的早期类型,2012 年Manthiram课题组[24,33]将多孔碳纸和多壁碳纳米管作为中间层引入锂硫电池中,就是利用其多孔结构特性捕获多硫化物,使电池比容量和循环稳定性都有所提升。此后,出现了大量关于物理阻隔中间层的研究报道[34−38]。

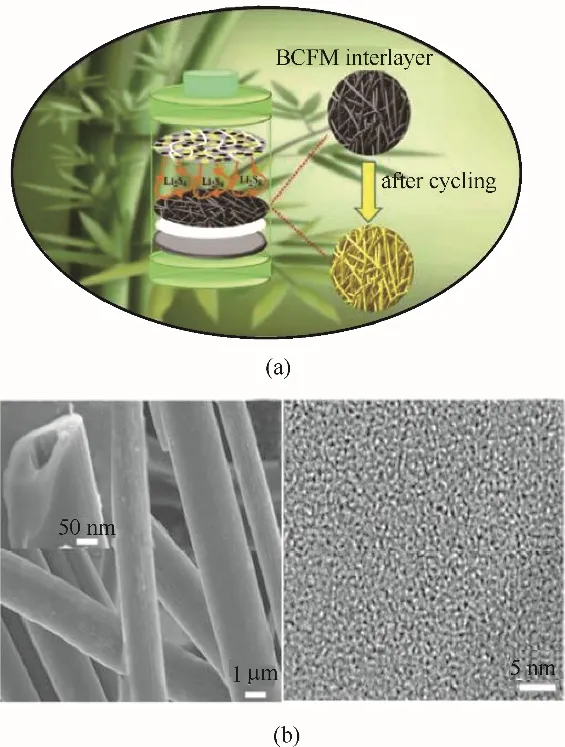

导电性能优异、高比表面积、形貌可控的碳材料一直以来都是阻隔型中间层的开发热点。澳大利亚格里菲斯大学张山青团队[39]利用天然竹子制备了等级孔结构的竹炭纤维膜(BCFM)作为自支撑中间层插入正极和隔膜之间,如图4所示,交织的竹炭纤维提供了有效的导电网络,大孔/微孔的多级孔结构能够促进电解液流动和锂离子的传输,缓解正极的体积变化,同时有效吸附多硫化物,利用该中间层组装的锂硫电池具有长循环寿命、高库仑效率和优异的倍率性能。从文中等级孔结构的构建,结合Manthiram 课题组[24]对大孔、微孔碳纸中间层的对比性研究,不难发现中间层材料的孔结构对抑制多硫化物扩散有着举足轻重的作用。根据Li—S 和S—S键长计算,最大的多硫化物分子(Li2S8)长度约为2 nm,因此微孔和较小的介孔能够有效阻隔多硫化物,而较大的介孔和大孔能够吸收电解液,提供锂离子的传输通道,对于孔结构的深入理解和有效控制在中间层的设计中还是需要考虑的重点。另外,随着实用化进程的推进,直接对现有材料加以利用,简化合成工艺也成为中间层发展的一大趋势。清华大学的席靖宇团队[40]将废旧纤维布碳化得到了碳化纤维布中间层,该中间层由大量交织的中空碳微管组成,既可作为上层集流体,又能作为多硫化锂的阻挡层,提升电池的循环稳定性和倍率性能。本课题组[41]直接将碳纤维布用作锂硫电池中间层[如图5(a)所示],其导电性良好、比表面积较高,能够容纳大量的多硫化锂,抑制穿梭效应。组装的锂硫电池在正极载硫量为6.8 mg·cm−2、电流密度为5 C的条件下,可逆比容量仍可达560 mA·h·g−1,循环1000 圈的容量衰减率低至0.025%/圈[如图5(b)所示]。他们还对该碳纤维布进行了打薄处理,得到了轻质纤维布(面密度为5 mg·cm−2,厚度为150 μm),提高了硫和纤维布的质量比,从而提高了电池整体的比容量和能量密度。该材料来源广泛易处理、打薄优化的工艺简单,同时电池性能优异,具有较高的工业化可行性。

图4 BCFM应用到锂硫电池结构示意图及SEM图[39]Fig.4 A schematic configuration of the Li−S cell with a BCFM interlayer and SEM images of BCFs[39]

图5 碳纤维布组装的锂硫电池结构示意图及高倍率循环性能[41]Fig.5 Schematic of a Li−S battery with a porous CFC interlayer and high−rate cycling performance with coulombic efficiency of the CFC/S with CFC interlayer at 5C[41]

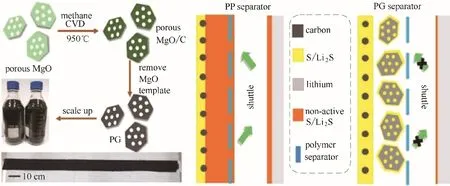

此外,多种结构的纳米碳材料还被广泛用于隔膜改性,由于隔膜基体的存在而对材料的自支撑性能没有过多要求,在选材上更加丰富,同时该类中间层比自支撑中间层更薄,在保障锂离子传输和提高电池能量密度方面更有优势。Manthiram 课题组[42]将单壁碳纳米管涂覆到隔膜上,涂层面密度仅为0.13 mg·cm−2,而组装的电池在载硫量高达6.3 mg·cm−2的条件下,循环100 圈后仍有500 mA·h·g−1的容量,这主要得益于交联的碳纳米管内部形成微孔结构,能够有效捕获多硫化物。相比于一维材料,二维材料具有更高的比表面积,更强的物理吸附能力。厦门大学郑南峰课题组[43]将二维多孔碳纳米片通过抽滤的方法负载到隔膜上,负载面密度只有0.075 mg·cm−2,这种轻且薄的中间层有效缓解了多硫化物的穿梭效应,与高载硫量的自支撑正极组装成的锂硫电池具有长循环稳定性和高能量面密度,有利于推动实用型锂硫电池结构的设计和发展。清华大学张强课题组[44]利用多孔石墨烯(PG)改性隔膜,PG 中间层具有出色的电导率、高表面积和大孔体积等特点。一方面,使用流化床CVD 的方法(如图6 所示),可以大规模生产PG;另一方面,采用工业可行的刮刀涂布法将PG 负载到聚丙烯(PP)膜上,制备厚度约10 μm 的涂层,代替真空过滤法,节省时间并且易于扩大生产。在扣式电池测试中,使用该中间层的电池比使用普通隔膜的电池表现出更高的硫利用率(86.5%vs 55.6%)、更高的容量保持率(90% vs 65%)及更强的倍率性能。同时还对该中间层进行了软包电池级的测试,组装硫载量为7.8 mg·cm−2的锂硫软包电池后,在1.3 mA·cm−2的电流密度下,初始放电容量可达1135 mA·h·g−1(8.9 mA·cm−2),并能稳定循环,两个串联的电池甚至能够同时为LED 灯和迷你电扇长时间供电。实验证明中间层增加的重量占比远小于其为锂硫电池带来的容量和能量密度的提升,这为中间层的进一步开发及锂硫电池的实际应用提供了广阔的前景。

图6 甲烷CVD法制备PG示意图及改性隔膜工作示意图[44]Fig.6 Schematic illustration of PG fabrication though methane CVD and schematic illustration of difference between PP and PG separators in effecting cathode/separator interfaces[44]

图7 利用Nafion改性的离子选择性隔膜抑制穿梭效应的示意图[45]Fig.7 Schematic of Nafion−coated ion selective separator to inhibit shuttle effect[45]

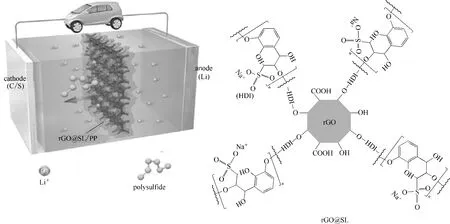

除了构建膜层孔结构实现物理阻隔和吸附作用,基于静电排斥机理的物理阻隔中间层也被应用到了锂硫电池中,利用聚合物中的负离子基团与多硫离子间的电荷排斥作用来阻挡和抑制多硫化锂的转移。北京理工大学黄佳琦等[45]利用机械涂覆法在PP 隔膜上负载了一层Nafion 膜(全氟磺酸膜),载量仅为0.7 mg·cm−2,如图7所示,其侧链上带负电的磺酸基团(SO3−)能够促进锂离子的跨膜传输,同时排斥负电性的多硫离子,从而阻挡了多硫化物向负极的扩散,降低了电极极化和电化学阻抗,获得了优异的电化学性能,循环500 圈的容量衰减率仅为0.08%/圈。加州大学段镶锋等[46]利用真空抽滤法在PP 隔膜上负载了还原氧化石墨烯和木质素磺酸钠的复合材料作为中间层(rGO@SL/PP),如图8 所示,其中多孔木质素中含有大量带负电荷的磺酸基团,形成负电性的网络,可以通过电荷作用抑制负电性多硫化物离子的扩散,同时三维多孔结构保证了锂离子传输不受影响,得到了稳定循环1000次以上的锂硫电池。他们还通过原位拉曼、密度泛函理论(DFT)计算和多硫化物扩散实验进一步证明了该中间层与多硫化物离子之间的电荷排斥机制。然而目前该类中间层的研究和报道还十分有限,已利用的负电性基团较少,例如SO3−[47],COO−[48]和CO−[49],因此还需要进一步地开发和拓展,在研究过程中要注意负电性基团与锂离子的成键问题,如果基团负电性太强会阻碍锂离子进一步的扩散传输,降低电池反应动力学[50],因此较为温和的负电性和较高的锂离子传导性是选材设计的标准。

1.2 化学吸附抑制多硫化物扩散

物理阻隔作用虽能在一定程度上抑制多硫化物的扩散,但是因阻挡层和多硫化物之间的作用力较弱而具有很大的局限性,因此能够化学吸附多硫化物的中间层材料得到了广泛开发和利用。化学吸附,即通过极性材料和多硫化物的化学键合作用来固硫。主要包括具有亲锂亲硫特性的掺杂碳材料、金属化合物、导电聚合物等,具体选材上还应兼顾锂离子的传导性能,平衡抑制多硫化物扩散和保证锂离子跨膜运输二者之间的关系。

图8 锂硫电池中rGO@SL/PP抑制多硫化物扩散示意图及rGO@SL结构图[46]Fig.8 Schematic diagram of the rGO@SL/PP separators for inhibiting PS shuttling effect in Li−S batteries and molecular structure of rGO@SL[46]

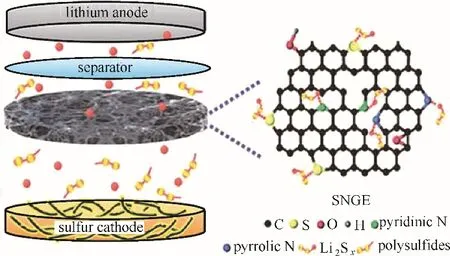

杂原子掺杂是对碳基材料进行改性的有效手段,通过引入与碳材料具有不同电子结构的杂原子,可以控制其电子导电性、表面化学性质和润湿性等特性[51−52]。温州大学黄少铭等[53]制备了氮硫双掺杂的石墨烯中间层(如图9 所示),通过测试说明该中间层具有较高的吸附捕获多硫化物的能力,同时还拥有优异的导电性、能够诱导调控放电产物Li2S2/Li2S的沉积等多种功能,使得电池在8 C高电流密度下能稳定循环1000次,甚至在40 C的极端条件下仍能工作,表现出良好的大功率输出的潜力。为了进一步阐明杂原子掺杂的作用机理,Liu等[54]通过理论计算来研究氮掺杂、硫掺杂和氮硫双掺杂的石墨烯表面性质,发现杂原子掺杂的石墨烯表面和锂离子之间存在强相互作用,其吸附多硫化物的机理主要有分离性吸附、破坏性吸附和完全性吸附三种。详细的结构和电子分析表明,预捕获Li 的氮硫双掺杂的石墨烯中间层能够通过完全吸附的作用机理最为有效地抑制多硫化物扩散,这一计算结果也为相关实验提供了更为合理的解释。

图9 氮硫双掺杂的石墨烯中间层结构示意图[53]Fig.9 Schematic of the electrode configuration for the Li-S battery with the SNGE interlayer[53]

图10 TiO2NC@NPC中间层的作用效果示意图[58]Fig.10 The schematic illustration of the controllable growth of discharge product on the interlayer[58]

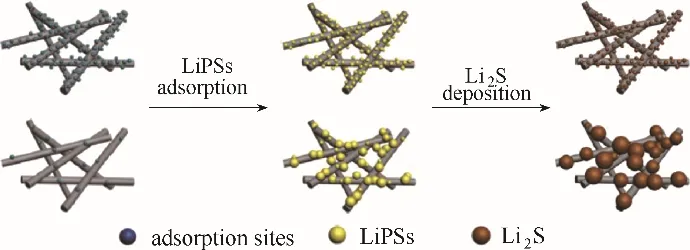

杂原子改性材料吸附能力有限,研究者们通过引入无机化合物建立了更强的化学吸附作用,提高多硫化物的捕获能力。金属氧化物具有较好的热稳定性、亲水性及化学吸附多硫化物等特性,适用于化学吸附性中间层的制备[55−56]。TiO2是最可控和最安全的纳米材料之一,是锂硫电池中研究较多的氧化物基质,有效利用TiO2和多硫化物之间的化学相互作用(Ti−O−S),能够提高电池的活性物质利用率和循环寿命[57]。东北师范大学的孙海珠等[58]将TiO2纳米晶嵌入氮掺杂的多孔碳中(TiO2NC@NPC)作为中间层,如图10 所示,其中均匀分散的TiO2纳米晶提供了大量的多硫化锂吸附位点,阻碍了多硫化锂向负极侧的扩散及在中间层表面的积累;氮掺杂的碳不仅可以增强电子电导率,还能提供额外的多硫化锂吸附位点;TiO2纳米晶与导电性的氮掺杂多孔碳的紧密接触,保证捕获的多硫化物能够在吸附位点附近快速进行电子传递实现转化,并在长循环过程中保持吸附位点的活性,从而该多功能的中间层有效抑制了多硫化物的扩散,助力电池性能的提升。研究者还将还原氧化石墨烯包覆的纤维素纸(RCF)作为正极集流体与该中间层结合组装软包电池,由于中间层和集流体均为柔性材料,组装的锂硫软包电池可以任意弯曲,对电池性能几乎没有影响,这为开发实用型的柔性和高性能的锂硫电池提供了希望。之后,山东大学冯金奎课题组[59]利用金属有机框架也合成了类似的中间层结构,制备出含TiO2的多孔氮掺杂碳纤维网(TiO2@NC),锂硫电池显示出更长的循环寿命和出色的倍率性能。其中氮掺杂的碳纤维网络除了提供一定吸附位点和起导电作用外,还能限制TiO2的粒径,制备超细的TiO2颗粒。此外,金属硫化物相对于金属氧化物具有较高的电子导电性和离子传输性,同时也能够通过化学吸附作用达到抑制多硫化物扩散的目的。Manthiram 课题组[60]通过简单的液相反应法在Celgard 隔膜上原位生长了金属有机框架衍生的Co9S8纳米阵列,该材料具有垂直中空纳米结构和高导电性,得到的Co9S8−隔膜还具有较高的机械稳定性。他们通过对循环前后的Co9S8−隔膜进行红外光谱分析,根据Co S 位移和峰宽的变化证明该中间层对多硫化物有较强的化学吸附性,并通过可视化电池直观地证明了Co9S8对多硫化物的阻碍能力(如图11 所示)。组装扣式电池后初始比容量高达1385 mA·h·g−1,1 C下能够稳定循环1000圈以上,进一步组装锂硫软包电池后,比容量为1185mA·h·g−1并在循环30圈后保持稳定,仍旧表现出良好的循环稳定性,证明其具有实际应用的潜力,这种原位的隔膜修饰法也是锂硫电池功能性中间层的新型设计方向。通常中间层的厚度对有效阻隔多硫化物至关重要,而增加其厚度也增加了电池质量和体积,为了降低添加剂或中间层的自重,需要制备厚度较小的致密膜。斯坦福大学崔屹教授课题组[61]通过液相沉积法制备出一种超薄的MoS2膜(厚度为10~40 nm,比之前报道的中间层薄1~2 个数量级),如图12 所示。这种MoS2中间层仅增加阴极重量的1%,但是其致密性和边缘吸附特性能有效减缓多硫化物扩散,同时结合MoS2纳米片边缘的高催化活性,在10 mg·cm−2的高载硫量和3.2 mA·cm−2的电流密度下,仍能实现9.7 mA·h·cm−2的面积容量。

图11 可视化电池中多硫化物扩散实验对比及Co9S8−隔膜作用机理[60]Fig.11 Photographs of glass cells with LiPS(Li2S6)in DOL/DME solution and pure DOL/DME solvent in the left and right chambers,respectively,separated by Celgard(top panel)and the Co9S8−Celgard separator(bottom panel)and the improvement mechanism of the Co9S8−Celgard separator during the charge/discharge processes[60]

图12 锂硫电池中MoS2层作为中间层的示意图[61]Fig.12 Schematic configuration of MoS2 layer as an interlayer for Li−S battery[61]

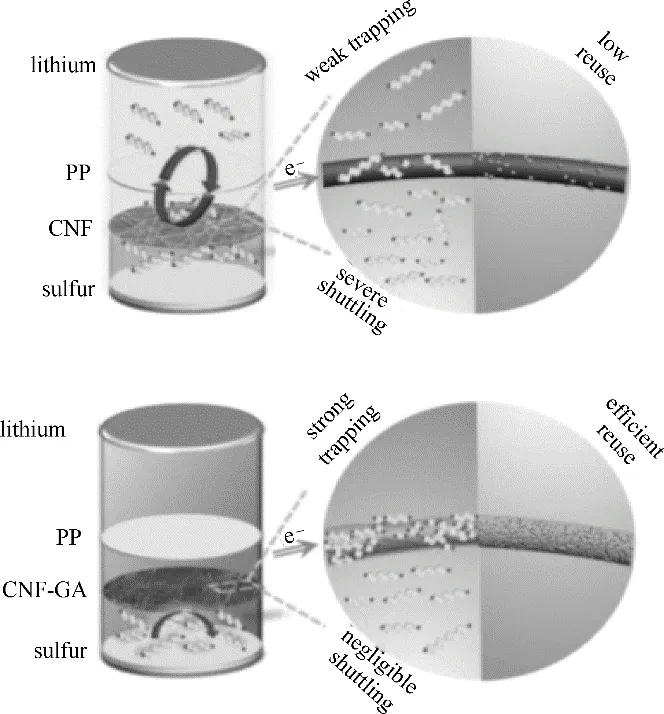

除了常见的掺杂碳和无机化合物,聚合物也是一类重要的化学吸附性中间层材料。清华大学康飞宇等[62]通过静电喷涂法将磺化聚苯乙烯(PSS)、聚3,4−乙烯基二氧噻吩(PEDOT)和碳黑(BP)的分散液均匀负载到正极上,形成多功能的多硫化物阻挡层(MPBL),通过对喷涂时间的控制能够得到很薄的中间层(约为100 nm),该中间层能够化学锚定多硫化锂,保护正极,同时加速电子和离子的传输,有效提升电池性能。天津大学许运华团队[63]提出将阿拉伯胶(GA)这种天然且广泛使用的聚合物引入到导电碳纳米纤维网络中,作为锂硫电池的中间层(表示为CNF−GA)。具有大量含氧基团的GA 可以强化CNF 对多硫化物的吸附作用。从图13 可以看出,引入GA 后,CNF 膜的厚度没有明显变化,约为19 μm,其质量负载也比较低,约为0.25 mg·cm−2。使用CNF−GA 中间层的锂硫电池在6 mg·cm−2和12 mg·cm−2的高载硫量条件下分别可以获得4.77 mA·h·cm−2和10.8 mA·h·cm−2的高可逆面容量。

2 改善界面电阻的中间层

具有较强阻隔吸附作用的中间层通常导电性较差,会导致溶解的多硫化物失去与正极的电化学联系,产生“死硫”,活性物质得不到有效回收利用,电池性能快速下降。因此对于限域在正极侧的多硫化物,需要引入导电性的材料改善正极侧的界面电阻,保证快速的电子和离子传输能力,促进其循环利用。该类中间层在电池中起到上层集流体的作用,能够提升硫的利用率,在高载硫量、高电流密度运行的电池中显得尤为重要。

图13 PP/CNF和PP/CNF-GA在锂硫电池中的作用对比[63]Fig.13 Schematic illustration of the operation of the Li-Sbatteries with different configurations of PP/CNF and PP/CNFGA[63]

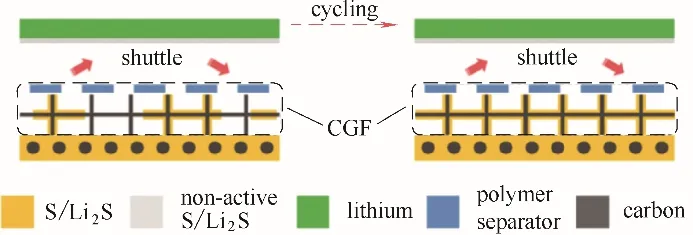

碳材料具有高导电性、高比表面积及化学稳定性较好等优势,是上层集流体材料的首选。Manthiram 等[24]对多壁碳纳米管(MWCNT)的分散液进行真空抽滤得到了MWCNT 自支撑中间层,该中间层一方面能够利用多孔结构阻隔多硫化物,一方面还能降低电荷传输阻抗,促进电子传递,从而锂硫电池表现出良好的电化学性能。但是对于该类多孔碳材料,其多孔结构和电子传递之间的平衡关系还有待进一步的研究。而介孔碳在孔体积、比表面积和电导率等方面具有很大优势,能够应用到锂硫电池中抑制多硫穿梭、防止正极表面钝化等。北京理工大学黄佳琦等[64]将介孔的蜂窝状框架结构的石墨烯负载到隔膜上制备了CGF/PP 复合隔膜,CGF具有较高的电导率(100 S·cm−1)、较大的介孔体积(3.1 cm3·g−1)和较高的比表面积(2120 m2·g−1),从图14 可以看到该结构能够有效促进多硫化物在该导电骨架上的沉积和还原再利用,提升活性物质利用率,同时吸纳电解液并提供锂离子的传输通道。从而与普通PP隔膜相比,锂硫电池的容量和循环能力均有显著提升。崔屹课题组[65]利用机械涂覆法在Celgard 隔膜表面负载了一层SuperP,他们通过U 型电池多硫化物扩散实验证明隔膜的纳米孔中存有大量的多硫化物,而该导电碳层的修饰能够促进这些含硫组分的重复利用,避免“死硫”的形成,有效助力锂硫电池比容量和循环稳定性的提升,与纯硫正极组装电池在0.5 C 电流密度下初始容量高达1350 mA·h·g−1,循 环500 圈 的 容 量 衰 减 率 低 至0.09%/圈,这种隔膜表面涂覆的修饰策略也在之后的研究中被广泛使用[66−67]。

图14 CGF/PP复合隔膜的作用示意图[64]Fig.14 Schematic illustration of a Janus separator with a CGF layer[64]

图15 不同隔膜的Li−S电池的示意图及Li−S电池中BP涂层的工作原理[69]Fig.15 Schematic cell configuration of the Li−S cell with different separator and operating principle of the BP coating layer in Li-S battery[69]

除了碳材料,部分无机材料也具有优异的导电性能,可用于锂硫中间层,降低正极界面阻抗。中南大学李劼等[68]将泡沫镍用作自支撑中间层,其三维结构提供了联通的导电网络,且在循环过程中能够保持结构的稳定,EDS、XPS 及FTIR 表征结果表明泡沫镍能够将多硫化物禁锢在其框架结构中。崔屹教授团队[69]提出将黑磷(BP)纳米薄片沉积到商用PP隔膜上,获得能有效捕获多硫化物的功能性隔膜(如图15所示)。通过深入的原位和异位表征,证明黑磷可以通过形成P—S键和P—Li键与多硫化物相互作用实现有效吸附,而且磷层还具有良好电导率(≈300 S·m−1)和快速的锂离子扩散特性,可以“重新活化”多硫化物,提高活性物质利用率,改善锂硫电池性能,在正极硫含量高达80%时电池仍能稳定循环,初始比容量为930 mA·h·g−1,循环100 圈的容量保持率为86%,明显高于普通隔膜或者石墨烯修饰隔膜组装的电池。

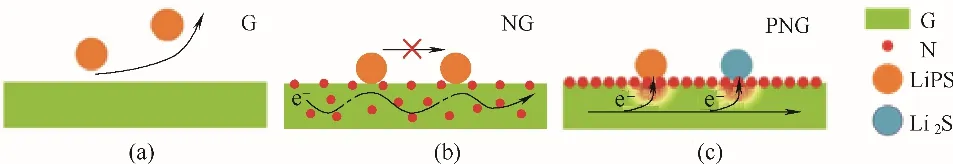

通常功能性中间层既要抑制多硫化物扩散又要降低界面电阻,二者之间的平衡成为中间层设计的一个重要原则。低电导率的无机材料修饰隔膜虽然能够化学吸附多硫化物抑制其扩散,但其电化学性能仍低于多孔碳修饰的隔膜[65],更加说明循环过程中为捕获的多硫化物提供有效的电子传输通道是至关重要的,因此在设计制备双功能中间层时,具有低导电性强多硫化物吸附性的材料要搭配以高导电性的碳材料。而为了避免在提高多硫化锂吸附或提高电子电导率之间进行取舍,清华大学张强课题组[70]提出了一种空间调节的掺杂机制,将多硫化锂的高固定效率和硫有效转化的电催化作用相结合,显著改善了锂硫电池的性能。首先,他们在2D 石墨烯表面生长片层卟啉有机骨架(POF),然后通过热解将POF转化为富含吡咯/吡啶氮(prN−/pnN)的表层,形成表面富氮的石墨烯基纳米片(PNG)。从图16 中可以看出,这种设计充分暴露了大量亲锂性的吸附位点,使得其对多硫化锂的吸附能力比未掺杂的石墨烯要强,同时因为电子在石墨烯骨架中的转移不受杂原子电子干扰,所以其电导率也高于均相氮掺杂的石墨烯。研究者还在不同硫负载量和不同电流密度下进行电池性能测试,进一步证明了这种富表面掺杂和内部导电基质的材料具有很强的动力学韧性,在实际应用中具有较大潜力和优势。

3 提升反应动力学的中间层

随着中间层研究的深入,对多硫化物的捕获能力明显增强,而积聚的多硫化物的转化成为了限制因素,一方面电池放电产物Li2S2/Li2S电阻较大,其氧化过程需要较高的活化能[71],另一方面电池反应中间产物多硫化物在较高倍率下的转化也较为困难[72]。因此还需要引入催化剂促进转化反应的进行,提升锂硫电池反应动力学,抑制多硫穿梭,推动锂硫电池实用化的发展。近年来,研究者们发现有些极性材料不仅能够实现对多硫化物的化学吸附,还能够催化多硫化物的转化,实现活性物质的高效利用,由此开辟了新的中间层研究路径[73−74]。

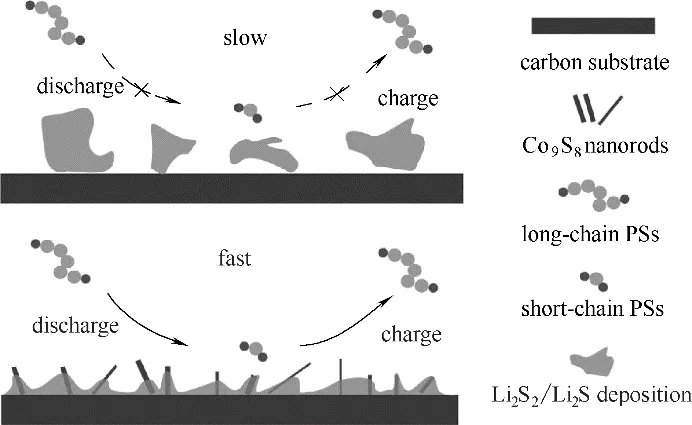

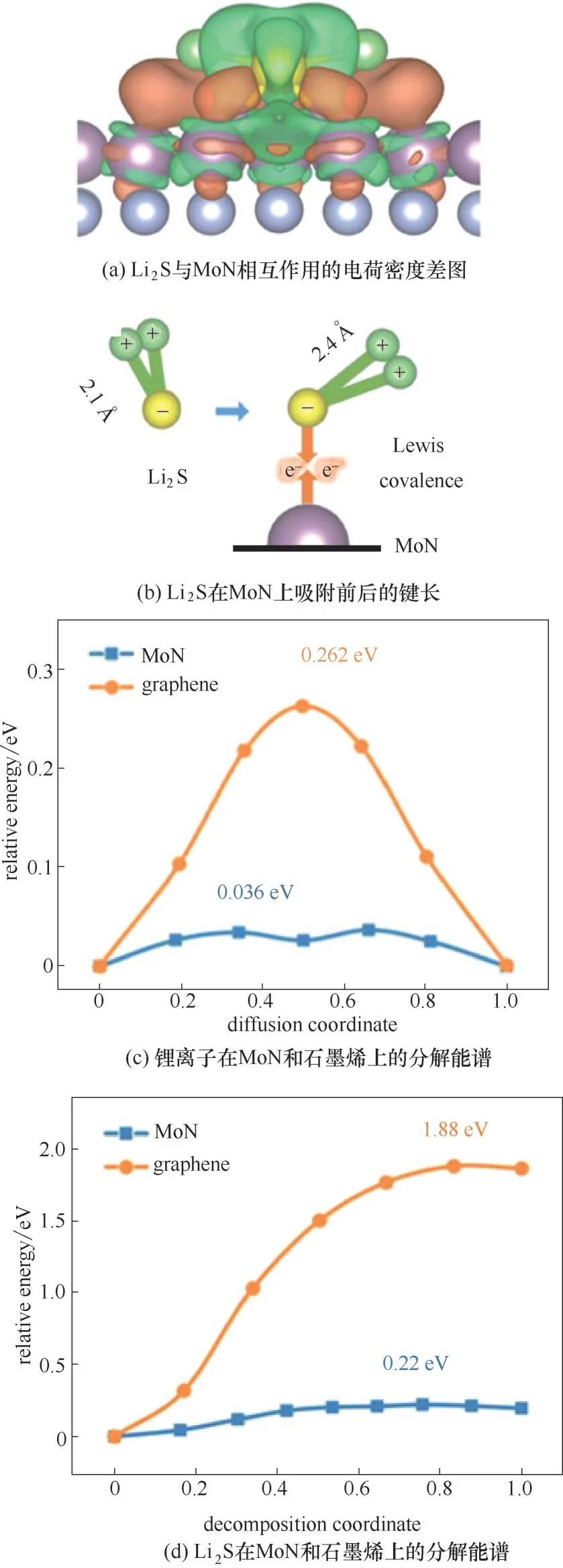

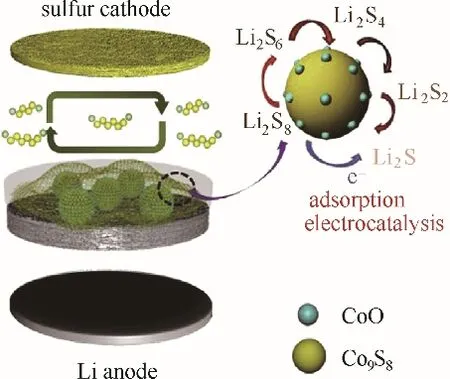

Nazar 等[75]报道了MnO2的催化机理,反应过程中在MnO2表面会形成连多硫酸盐(S2O32−),作为氧化还原的中间介质,不仅有助于锚定长链多硫化物,还能促进其向短链多硫化物的转化。基于MnO2的催化作用,本课题组[76]利用高锰酸盐和石墨烯(GP)之间的氧化还原反应在石墨烯上原位生长了MnO2纳米片,并将其涂覆到正极表面得到了MnO2@GP/S双层正极,通过实验进一步印证了MnO2的催化特性。考虑到锂硫电池的多电子电化学氧化还原反应性质,崔屹等[77]表示金属硫化物能够催化Li2S 到硫的氧化过程,电化学测试和XPS 表征证明了金属硫化物与多硫化锂之间的强结合能力,基于第一性原理的计算进一步证明了二者之间的强相互作用能够使Li2S 的分解过电势降低,这为金属硫化物应用于锂硫电池提供了重要依据。北京理工大学陈人杰教授团队[78]开发了一种Co9S8纳米棒负载在热解的三聚氰胺海绵上的中间层(MSC−Co9S8),如图17所示,三聚氰胺海绵提供了三维开放式的结构,适度吸收电解液保证离子的传输,其上均匀负载的Co9S8是一种电催化剂,促进多硫化物的转化,研究者通过一系列电化学对比测试证实了其催化作用。将中间层置于正极和隔膜之间,锂硫电池在高载硫量(3 mg·cm−2)、贫液(10 μl·mg−1)条件下展现了出色的比容量、循环性能和倍率性能。此外,金属氮化物中的金属阳离子和富电子的氮原子均能化学吸附多硫化物,而被应用于隔膜修饰[79]。哈尔滨工业大学张乃庆课题组[80]通过抽滤法将中间层MoN−G 负载到隔膜上(表示为MoN−G/PP),组装的锂硫电池表现了出色的循环稳定性,在1 C 下循环1500 圈的容量衰减率只有0.023%/圈。研究者指出,MoN 表面具有亲硫特性,可通过强化学键和分散作用结合多硫化物,而石墨烯的高导电性能够保证多硫化物的快速转化。同时该中间层还能加速Li2S的分解,如图18(b)所示,吸附在MoN上的Li2S中的Li—S 键距(2.4 Å,1 Å=0.1 nm)明显大于原始Li2S中的Li—S 键距(2.1 Å),这表明MoN 可以减弱Li 和S 之间的结合,即Li2S 被MoN 吸附活化。研究者通过分析其电荷密度差[如图18(a)所示],发现了典型的共价键特征,根据所提出的共价活化机制和所观察到锂离子的快速迁移特性[如图18(c)所示],他们确定加速硫化锂分解的机制是MoN 有效地催化了硫化锂中Li—S键的裂解[如图18(d)所示],而该机制也已被证明可适用于路易斯酸暴露的其他表面,为Li2S的催化氧化提供了新的思考。

图16 PNG对多硫化物的作用示意图[70]Fig.16 Schematic illustration of key roles of PNG for sulfur species[70]

图17 Co9S8纳米棒的电催化作用示意图[78]Fig.17 Illustration of the Co9S8 nanorods act an electrocatalyst in the case of MSC−Co9S8 interlayer[78]

除了单一结构的金属化合物具有催化作用外,张乃庆课题组[81]还在碳纳米纤维(CNF)上设计合成了SnS2/SnO2异质结构复合材料作为锂硫电池正极,发现异质界面的存在可以有效地提高锂离子的扩散速率,加速氧化还原反应。为了探索异质结构用作锂硫电池中间层对多硫化物的协同吸附−催化作用,天津大学石春生课题组[82]采用碳热还原的方法合成了具有明确界面的Co9S8/CoO 的异质结构(如图19所示),两种纳米颗粒都是由CoSO4粒子在煅烧过程中生成的,因此二者之间紧密接触,拥有大量的异质界面,且互相牵制不易团聚。随后将该异质结构与石墨烯以质量比1∶1 超声混合,抽滤负载到隔膜上。其中,石墨烯充当导电骨架,而颗粒大小为3~5 nm 的CoO 提供了高表面积来吸附多硫化锂,同时多硫化锂能够从CoO 表面上平滑扩散至电催化剂Co9S8表面,协同异质界面上S—O 键的催化作用,促进从LiPSs 到Li2S2的液−固转化及从Li2S2到Li2S的固−固转化反应的进行,锂硫电池能够在2.5 mg·cm−2的较高载硫量下稳定循环1000 圈以上。天津大学杨全红课题组[83]报道了一种孪生TiO2−TiN 异质结构,其中TiO2对LiPS具有很高的吸附力,而TiN 促进了它们成核并快速向不溶性Li2S的转化。这种一步合成的异质结构可确保TiN 和TiO2之间紧密的界面接触,且经DFT 计算表明,Li2S4在TiO2(110)上的迁移势垒仅为1.04 eV 左右,能够实现LiPSs 从TiO2到TiN 的快速扩散,实现高捕集效率和快速转化。通过将这种异质结构负载到具有物理阻隔作用的石墨烯上,建立长导电网络,形成致密且薄的涂层,最终实现界面上多硫化锂的捕获−扩散−转化的高效进行(如图20 所示)。正极载硫量分别为3.1 mg·cm−2和4.3 mg·cm−2时,在1 C 下经过2000 次循环容量保持率分别达到73%和67%。为了简化异质结构材料的合成工艺,并且有效控制界面的结构和组分,他们又利用原位硫化技术制备了WS2−WO3异质结构[84],通过对WO3硫化程度的控制来调节二者的比例,平衡其对多硫化物的捕获和催化能力,从而锂硫电池在高载硫量条件下仍具有较高的循环稳定性。因此,通过构建平滑过渡、紧密接触的异质界面中间层,来同时实现多硫化锂的快速捕获和催化转化,是一种很有前景的制备高性能锂硫电池的方法。

图18 MoN上的共价活化机制[80]Fig.18 Representation of the covalence−activation mechanism on MoN[80]

图19 Co9S8/CoO异质结构在锂硫电池中的吸附催化作用示意图[82]Fig.19 Schematic of the Li−S cell configuration employing the Co9S8/CoO−graphene coated separator [82]

4 总结与展望

中间层作为一个新的电池器件引入锂硫电池,避免了复杂正极材料的设计和制备,同时有效提升了电池性能,在高载硫量条件下仍能表现出较高的容量和循环稳定性,总体而言,高比表面积、高电导率、高离子传输性、轻质、薄层、易制备是锂硫电池中间层的选材和设计原则。功能性中间层在锂硫电池中扮演的角色总结如下:①抑制多硫化物扩散,综合物理阻隔和化学吸附作用,通过合理的孔结构、静电排斥、化学键合等作用,有效阻碍多硫化物的扩散,提高电池的库仑效率;②改善正极界面电阻,通过引入具有较高电导率的材料,作为电池正极的上层集流体,促进正极表面多硫化物的回收利用,提高活性材料的利用率,提升电池的循环稳定性;③提升反应动力学,通过引入对电池氧化还原反应过程具有催化作用的材料,促进固−液−固的相间转化,提升电池的倍率性能。

尽管中间层的研究不断取得突破,仍存在一些问题需要解决,具有广阔的发展空间和前景。首先,物理阻隔材料和化学吸附材料的复合已屡见不鲜,但其复合结构和方法还需要根据锂硫电池的特点和材料特性进行更为深入的对比研究,探究最佳的结合方式(比如层状结构、异质结构、核壳结构、机械混合等)和技术,更好地抑制多硫化物的扩散,并在此基础上建立锂离子的传输通道,提升锂离子的传输能力。另外,导电层的设计和催化材料的拓展仍具有较大空间,导电层和吸附材料更好地复合能够最大限度地减少“死硫”的生成,催化材料的种类及催化机理的研究手段也尚需开发。最后,要制备高性能的锂硫电池,在三种功能之间进行取舍时,要权衡每种功能的作用及其影响因素之间复杂的关联性,比如,多级孔结构能够提升对多硫化物的阻隔能力,但也会损害其作为上层集流体的结构稳定性;中间层材料和多硫化物之间的结合能过高,吸附能力过强,会占据其催化位点,增加氧化还原反应的活化能,使得电池倍率性能较差,等等。因此,能够深入理解和平衡三种功能之间的关系,寻求最优化的设计方法和材料还亟需进一步研究。

从实用化角度考虑,中间层的引入可以在简单正负极条件下有效提升电池性能,无须进行复杂电极材料的设计和制备,具有较大的应用前景,但仍需在以下几个方面进行优化:首先,由于中间层对电池而言是非活性物质,增加了电池的体积和重量,因此其厚度和质量都要尽量最小化,在保证功能化的同时提高电池的能量密度。第二,中间层的制备以抽滤法和机械涂覆法最为常见,而进一步开发操作简便、低成本的制备工艺也是一个重要的研究方向。第三,扣式电池的组装测试与锂硫电池的实际应用条件是有很大差别的,从上述讨论中看到在目前中间层的研究中已有部分中间层进行了软包电池级的测试并取得了不错的效果,虽不如扣式电池中的性能优异,但电池仍具有较高的电化学性能和柔性,随着软包电池制备和封装技术的进步,中间层助力获得更高性能且耐用的软包电池还是大有希望。而无论是性能更好的叠片式还是工艺更简单的卷绕式锂硫软包电池,都要求中间层具有一定的机械韧性和柔性,目前扣电研究中的部分中间层是不适用的,因此进一步在扣式电池研究的基础上针对软包电池进行中间层材料的设计和开发是很有必要的,并且目前能够进行到软包电池装配测试的研究论文还比较少,测试也不够全面充分,因此中间层在软包电池中的作用效果仍有待系统而深入的研究。最后,通常电池性能的提升会以提高经济或环境成本为代价,因此从原料来源、制备方法、电解液用量、回收处理等多方面综合考量,降低电池的成本,对于推动锂硫电池商业化具有实际意义。

随着中间层研究的深入,材料的种类不断扩充,功能不断完善,锂硫电池也在库仑效率、比容量、循环稳定性、倍率性能、安全性等方面获得显著提升,上述关于功能性中间层的分类分析将为进一步提高锂硫电池的性能提供一定指导,并对其他储能体系(如钠硫电池、锂空电池、锌空电池等)也具有一定的借鉴意义。