杂散电流对碳钢的腐蚀影响研究实验探索与设计

2020-09-27万红霞宋东东陈长风李婷婷马连铮

万红霞,宋东东,陈长风,李婷婷,马连铮

(1 中国石油大学(北京)新能源与材料学院,北京 102249;2 暨南大学先进耐磨蚀及功能材料研究院,广东 广州 510632)

近年来,随着对石油、天然气的需求日益增多,管道运输的安全问题成为研究者们关注的重要方向[1]。石油管道大多埋于地下,管道内部会受到输送介质、外部受到土壤、地下水以及杂散电流的腐蚀[2-3]。尤其近些年高压输电线及电气化铁路的发展,杂散电流腐蚀问题更加突出[4]。杂散电流腐蚀又分为直流和交流杂散电流腐蚀[5]。目前,尽管采取了排流保护与阴极保护等防护措施,但杂散电流引起的管道破坏事例时有发生[6]。例如,美国一条输气管线与500 kV高压输电线临近敷设,平行段长度约1609.344 m,铺设后仅5个月,发现4处腐蚀穿孔,用智能清管器调查,发现了18处明显腐蚀坑点,穿孔率超过50%,平均腐蚀速率高达12 mm/a[7]。石油管道是石油输送的大动脉,非常有必要让本科生了解石油、天然气工业杂散电流对管道腐蚀的危害。本文在调研文献的基础上结合实验教学,增加实验内容,与电化学等测试技术相结合,拓宽学生实验思路,提高学生的科研能力,增强学生对杂散电流腐蚀的认识。

采用扫描电子显微镜(SEM),激光共聚焦显微镜(CLSM),电化学开路电位及极化曲线测试研究不同直流杂散电流密度对X80钢腐蚀的影响,对了解杂散电流腐蚀具有重要的意义。

1 实 验

1.1 材料及溶液

实验所用的材料为X80高强管线钢,采用的溶液体系为北京土壤模拟液,其成分为:硝酸钾(KNO3)0.0146 g/L,氯化钙(CaCl2)0.0781 g/L,碳酸钠(Na2CO3)0.018 g/L,碳酸氢钠(NaHCO3)0.399 g/L,七水硫酸镁(MgSO4·7H2O)0.4 g/L,硫酸钠(Na2SO4)0.333 g/L,用稀盐酸将溶液pH值调至6.84。

用于浸泡和电化学实验所用X80钢试样尺寸均为10 mm×10 mm×3 mm,试样背面焊接Cu导线,除工作面之外其余面用环氧树脂密封。浸泡和电化学试样均用砂纸逐级打磨至1500#,致工作面无粗划痕存在,接着用去离子水和酒精冲洗,吹干待用。

1.2 实验方法

(1)浸泡实验

采用直流电源对试样施加电流密度为0.5、1、2、5 mA/cm2的直流电,观察浸泡30 min后的腐蚀形貌,以探究不同直流电流密度对X80钢的腐蚀行为。直流电源的正极接工作电极,负极接石墨辅助电极,电路中接入电流表检测回路中的电流。为了观察点蚀深度,对观察完的样品进行除锈,除锈液为500 mL浓盐酸+500 mL去离子+3.5 g六次甲基四胺,然后用去离子水、酒精冲洗,吹干。对除锈后的试样用激光共聚焦显微镜观察点蚀深度。

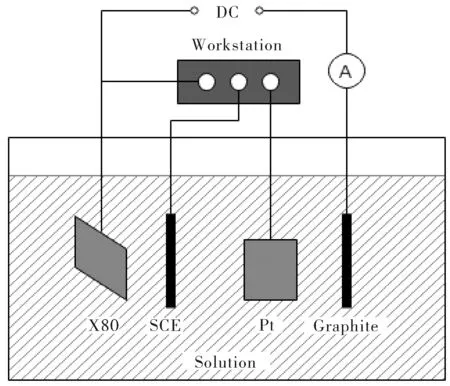

(2)电化学实验

电化学实验所采用的装置如图1所示,通过直流电源向试样施加直流电,其中正极连接X80钢,负极接石墨电极,通过调节直流电源参数分别对试样施加0.5、1、2、5 mA/cm2电流密度的直流电,电化学测试在CHI660D工作站上进行,测试采用三电极测试体系,工作电极为X80钢,参比电极为饱和甘汞电极,辅助电极为铂电极。电化学实验分别进行了开路电位和极化曲线测试。其中,对开路电位的测试分为三个过程:首先对施加电流前的体系进行电位测试,之后对施加电流后的体系进行电位测试,最后对撤去电流的体系进行电位测试,每个过程的测试时间均为600 s。极化曲线测试时采用0.5 mV/s的扫描速率进行测试,扫描电位范围为相对开路电位±0.5 V。

图1 电化学装置示意图Fig.1 Schematic diagram of electrochemical device

2 结果与讨论

2.1 浸泡实验

图2为X80钢在不同电流密度下浸泡30 min的腐蚀形貌,从图2可以看出,在电流密度为0.5 mA/cm2时,试样表面被一层薄的腐蚀产物覆盖,局部分布少量细小的白色颗粒,表面看不到腐蚀坑的存在。在电流密度为1 mA/cm2时,表面开始出现腐蚀坑,试样表面白色腐蚀产物变多,随着电流密度增大到2 mA/cm2时,试样表面出现了明显的腐蚀坑,并且表面白色产物由颗粒状长大为块状腐蚀产物,在电流密度为5 mA/cm2时,较少的腐蚀产物覆盖在试样表面,白色腐蚀产物几乎消失,腐蚀坑直径变大且密集分布在试样表面。说明直流电会造成试样的腐蚀,并且随电流密度的增加,局部腐蚀越来越严重。开展实验时,可以用光学显微镜对其形貌进行分析。

图2 X80钢在不同电流密度下的SEM形貌Fig.2 SEM morphology of X80 steel under different current density

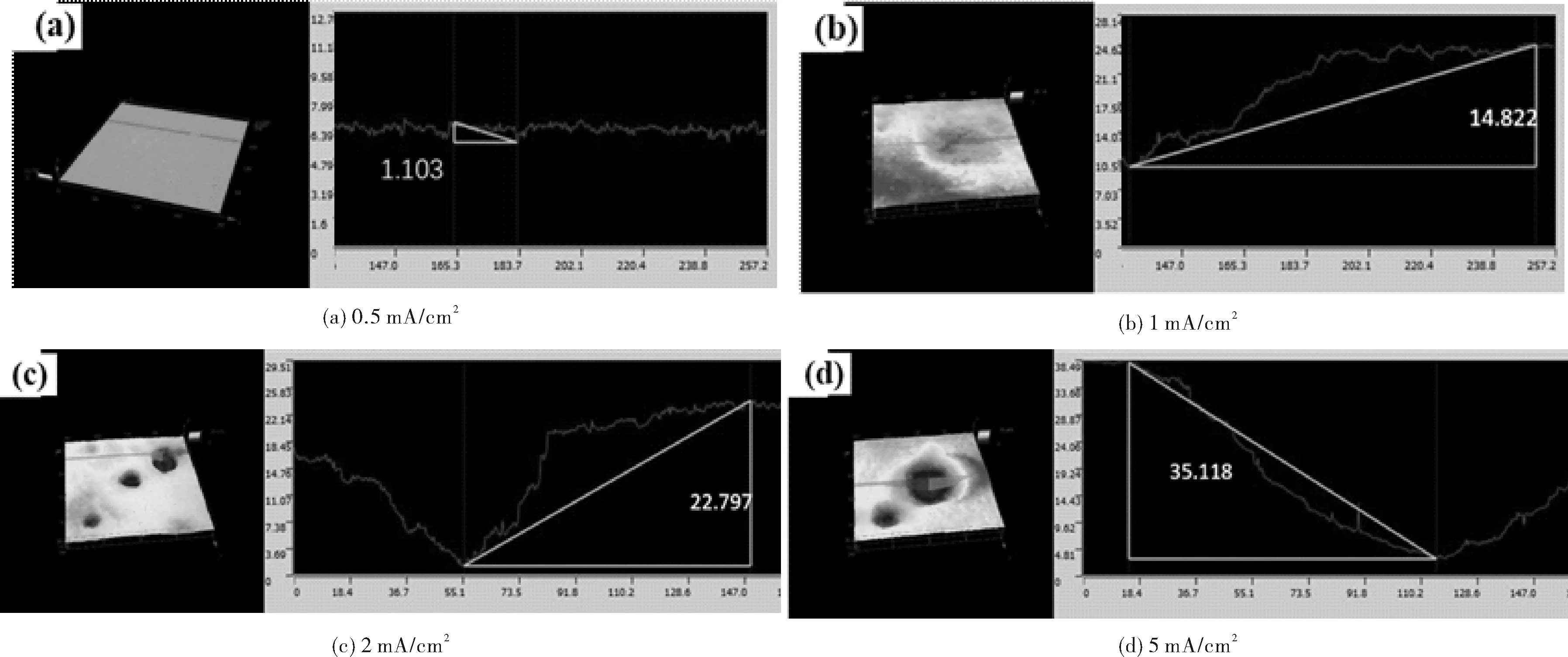

为了进一步研究不同电流密度对X80钢腐蚀形貌的影响,对X80钢除锈后进行了点蚀深度测试,结果如图3所示。从图2可以看出,当电流密度为0.5 mA/cm2时,试样表面较为平整,未见明显的点蚀坑。当电流密度为1 mA/cm2时,试样表面出现点蚀坑,最大点蚀深度为14.822 μm,随着电流密度的增大,试样表面的最大点蚀深度也增加,当电流密度为5 mA/cm2时,试样最大点蚀深度达到35.118 μm。

图3 X80钢在不同电流密度下的最大点蚀深度统计Fig.3 Statistic of maximum pitting depth of X80 steel under different current density

2.2 电化学实验

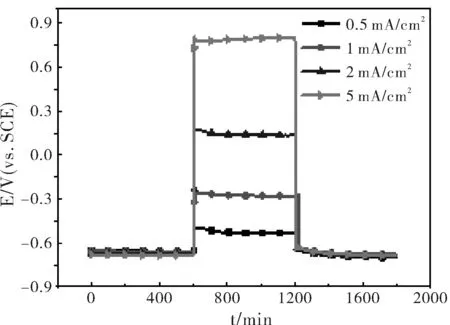

图4为在不同直流电流密度下X80钢开路电位随时间变化曲线,曲线分为三段,其中0~600 s为未施加直流杂散电流的开路电位,600~1200 s为施加了直流杂散电流下测得的电位,1200~1800 s为撤去直流杂散电流后的电位。从图4中可以看出,施加直流杂散电流后,X80钢的电位发生正移,且正移电位随电流密度的增大而增大,撤去直流杂散电流后,电位降低,逐渐恢复到施加电流前的电位大小。

图4 X80钢在不同电流密度下的开路电位Fig.4 Open circuit potential of X80 steel at different AC density

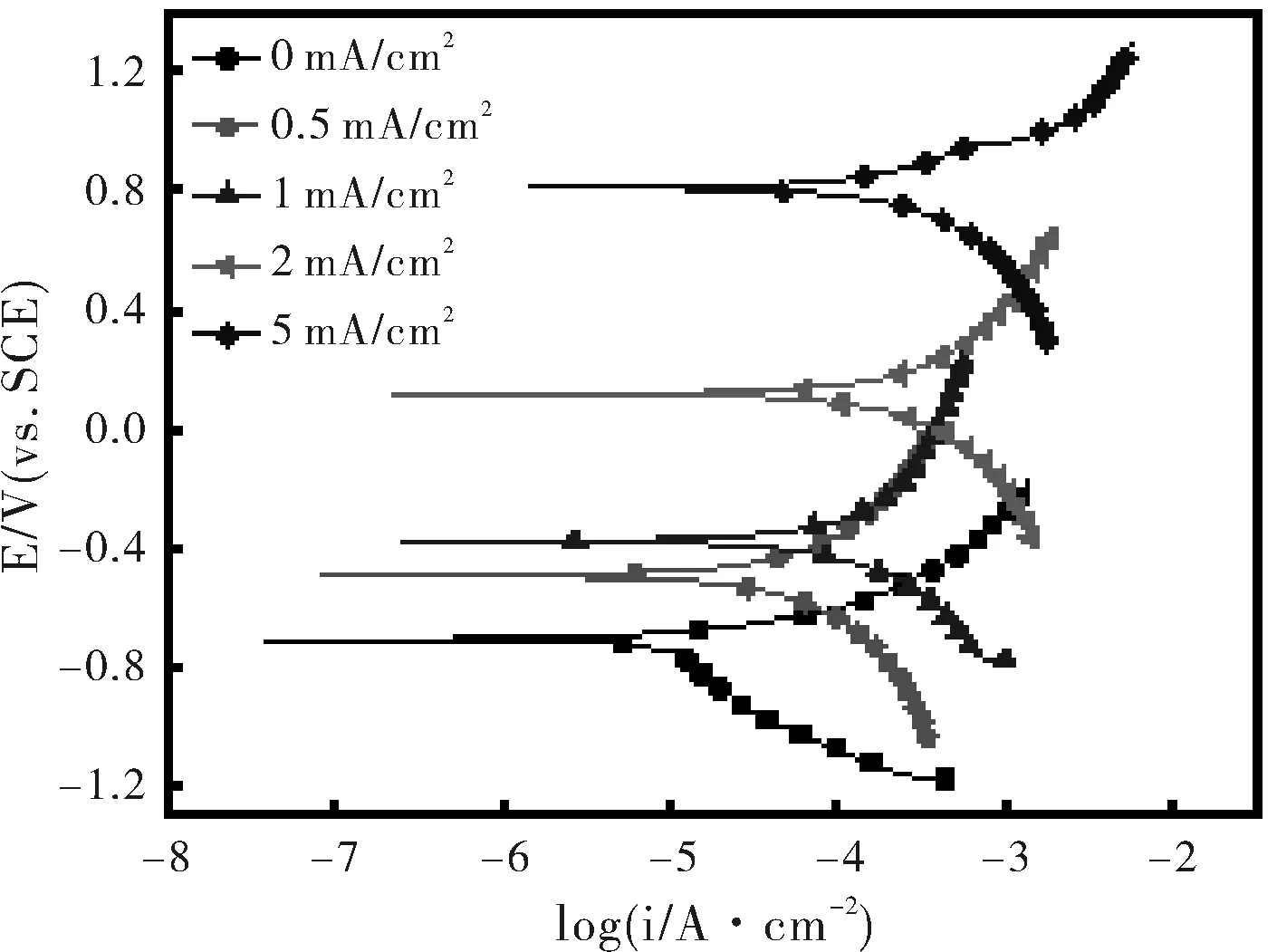

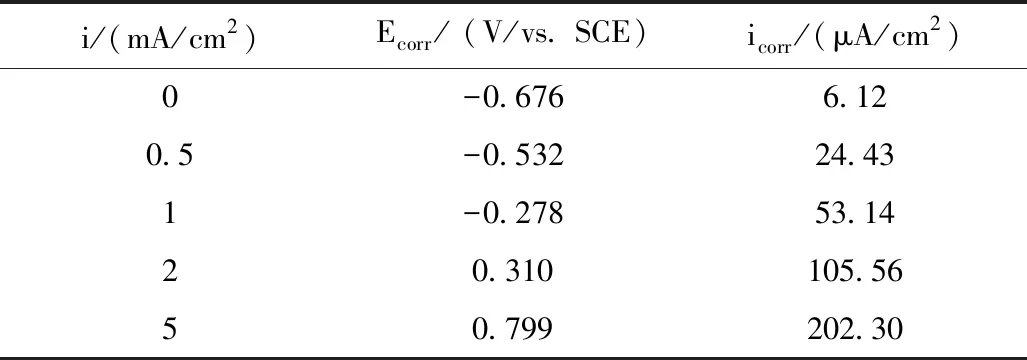

图5 X80钢在不同交流电密度下的极化曲线Fig.5 Polarization curves of X80 steel at different AC density

表1 不同电流密度下X80钢腐蚀电位和腐蚀电流密度Table 1 Corrosion potential and current density of X80 steel under different AC density

图5为对X80钢施加不同直流电流密度下的极化曲线测试,从图5可以看出,在直流电的作用下,腐蚀电位发生正移,腐蚀电位大小随施加直流电流密度的增加而增加,与开路电位的变化趋势一致。为了得到腐蚀电位Ecorr和腐蚀电流密度Icorr,使用强极化区Tafel直线外推法进行拟合,拟合结果如表1所示。拟合得到的腐蚀电位的变化趋势与图像一致,在没有外加电流情况下,试样在土壤模拟液中的腐蚀电流密度为6.12 μA/cm2,施加电流密度为0.5 mA/cm2的直流电后,腐蚀电流密度增大为24.43 μA/cm2,随着直流电流密度的增加,腐蚀电流密度也逐渐增大,当电流密度达到5 mA/cm2时,腐蚀电流密度增大到202.3 μA/cm2。

3 实验运行建议

(1)本论文通过对腐蚀后形貌分析发现,电流密度比较小时,表面产生均匀腐蚀,增加电流密度,试样表面由均匀腐蚀向局部腐蚀演变,表面出现大量点蚀坑,且最大点蚀坑深度随电流密度增大而增大,可以通过设计形貌观察表征杂散电流对碳钢的腐蚀行为的影响。

(2)直流电使X80钢的开路电位和腐蚀电位正移,且电位正移幅度随电流密度的增加而增加,拟合结果表明腐蚀电流密度随直流电密度的增大而增大,通过设计电化学试验进一步了解杂散电流对碳钢腐蚀的影响。

(3)结合材料科学与工程专业大三上学期的学习特点,该实验可以放在电化学理论学习后进行的一个实验,合计8个学时,分两周时间完成,学生可以分组完成。实验开始前,学生进行文献调研,提出建议和想法,完成预习报告。

(4)在老师指导下熟悉直流电源、电化学工作站、光学显微镜以及激光共聚焦显微镜的操作,学会设置软件各种参数。

(5)在实验过程中施加直流电密度时,注意从小电流慢慢调节到所需电流大小,以免突然过高的电流密度影响实验结果。

4 结 论

本论文采用形貌表征和电化学方法讨论了直流杂散电流对管道腐蚀的影响,让学生更直观的了解到石油工业杂散电流对输油管线的危害,结合实验教学目的,在已有实验条件的基础上,设计实验内容,丰富了知识点,拓展思路,提高学生的综合实验设计能力,进一步促进学生科研探究能力的培养。