ZIF-8/ZDDP作为润滑脂添加剂的摩擦学性能

2020-09-27牛文星董晋湘

牛文星,原 敏,石 琪,徐 红,董晋湘

(太原理工大学 化学化工学院,山西 太原 030024)

沸石咪唑酯骨架材料(Zeolitic imidazolate frameworks, ZIFs)是由Zn2+、Co2+等金属离子与咪唑或咪唑衍生物配体合成的一类具有类沸石结构的金属有机骨架材料,具有丰富的拓扑结构、可控的骨架孔径和较好的稳定性,在气体存储、分离、催化等方面有着良好的应用前景[1-5]。典型的沸石咪唑酯骨架材料ZIF-8具有疏水亲有机性和低剪切模量等优点[6-10],ZIF-8材料作为润滑油脂固体添加剂已展现出良好的润滑性能。Shi等[11]通过四球摩擦磨损试验机研究了ZIF-8和ZIF-67在矿物油100SN中的摩擦学性能。结果表明,ZIF-8和ZIF-67能明显改善基础油的润滑性能,ZIF-8可以使基础油承载力提高17%,磨斑直径降低45%。Khun等[12]研究了ZIF-8@Matrimid纳米复合膜的润滑性能,发现退火后的纳米复合膜表现出较好的抗磨和减摩性能。Yuan等[13]研究了具有SOD拓扑结构的含甲基基团ZIF-8材料、具有RHO拓扑结构的含氯 ZIF-71 材料,以及具有RHO拓扑结构含乙基基团MAF-6材料3种沸石咪唑酯骨架材料的摩擦学性能,通过高频往复SRV摩擦磨损试验研究发现,材料的骨架密度和基团类别都会对其润滑性能产生影响;骨架密度低的MAF-6和ZIF-8材料在高载荷下的抗磨性能明显优于ZIF-71;骨架密度高的ZIF-71材料在高载荷下减摩、抗磨性能变差。

综上所述,ZIF-8作为润滑油脂添加剂具有较高的承载力和良好的润滑性能,然而ZIF-8与其他添加剂复配剂的润滑性能尚未见报道。二烷基二硫代磷酸锌(ZDDP)作为抗磨添加剂已被广泛用在润滑油和润滑脂中[14-16],且与其他添加剂具有良好的协同作用[17-22]。锂基润滑脂是一种工业广泛应用的多效润滑剂,常需添加极压抗磨添加剂改善其性能。笔者采用SRV-V摩擦磨损试验机和四球摩擦磨损试验机系统地研究了添加ZIF-8、ZDDP,以及ZIF-8/ZDDP 复配剂锂基润滑脂的抗磨性能,同时借助表面分析手段探讨了其作用机制。

1 实验部分

1.1 原料与试剂

二水合醋酸锌(Zn(OAc)2·2H2O,质量分数98%)、2-甲基咪唑(C4H8N2,质量分数99%),西格玛奥德里奇贸易有限公司产品。12-羟基硬脂酸(C18H36O3,质量分数75%)、硬脂酸(C18H36O2,质量分数98%),梯希爱(上海)化成工业发展有限公司产品。一水合氢氧化锂(LiOH·H2O,质量分数98%)、石油醚、甲醇(CH3OH,质量分数99.5%)和乙醇(CH3CH2OH,质量分数99.7%),均为国药集团化学试剂有限公司产品。基础油聚-α-烯烃PAO8(40 ℃黏度46.48 mm2/s,黏度指数146),太原石化工贸集团有限公司产品。ZDDP为锦州惠发天合化学有限公司产品。

1.2 ZIF-8的合成

按照文献[23]中的方法制备ZIF-8。将Zn(OAc)2·2H2O(0.895 g,4 mmol)、2-甲基咪唑(0.995 g,12 mmol)和甲醇(25 mL)依次加入到带聚四氟乙烯内衬的钢釜中,搅拌均匀,将反应釜密封,置于100 ℃烘箱中恒温24 h,反应产物用乙醇充分洗涤,在室温下风干,得到ZIF-8样品。

1.3 样品形貌分析

采用粉末X射线衍射仪(PXRD,Miniflex II,CuKα,λ=0.15418 nm,2θ为5°~40°)测定样品物相,扫描电子显微镜(SEM,Hitachi,SU8010)观测样品形貌。

1.4 润滑脂样品的制备

参照文献[24],将40%(占基础油总加入量的质量分数,下同)的基础油(PAO8)、硬脂酸和12-羟基硬脂酸依次加入到不锈钢反应器中,升温至 80 ℃,使脂肪酸在基础油中完全溶解,加入氢氧化锂水溶液,在 110~125 ℃下皂化 2 h,并升温至140 ℃,调节脂的游离酸碱,再加入30%的基础油作为升温油,温度升至210~220 ℃,恒温 15 min,停止加热,当温度降至190 ℃时,加入剩余30%的基础油作为急冷油,温度降至 80 ℃后,停止搅拌。待润滑脂冷却后,在三辊研磨机上研磨3次,得到锂基润滑脂。

将xg ZIF-8(x为1.0、3.0、5.0和7.0)、yg ZDDP(y为0.5、1.0和1.5)、xg ZIF-8+yg ZDDP样品分别加入到100 g锂基润滑脂中,搅拌均匀,在三辊研磨机上研磨3次,分别得到x% ZIF-8 锂基润滑脂、y% ZDDP锂基润滑脂和x% ZIF-8+y% ZDDP锂基润滑脂。

1.5 摩擦磨损试验

采用Optimal公司SRV-V往复摩擦磨损试验机研究润滑脂的抗磨性能。上试件钢球(GCr15,φ10 mm,HRC为59~64,Ra为0.017 μm)和下试件钢盘(GCr15,7.85 mm×24 mm,HRC为59~61,Ra为0.068 μm)为摩擦副。每次测试之前用石油醚超声清洗钢球和钢盘。试验温度80 ℃,步长 1 mm,频率50 Hz,运行载荷范围是200~600 N,运行时间为60 min或360 min,每种润滑脂试验重复3次。润滑脂的最大无卡咬负荷(PB)按照ASTM D2596标准,选用厦门天机自动化有限公司的四球摩擦磨损试验机(MS-10J)进行评价,选用钢球(GCr15,φ12.7 mm,HRC为59~61,Ra为0.020 μm)为摩擦副。

1.6 磨损表面分析

使用3D光学轮廓仪(Zygo,ZeGage)测量摩擦磨损试验后钢盘和钢球的体积磨损量,并观测摩擦副表面的磨损状态;采用扫描电子显微镜(SEM,Hitachi,TM-3000)观测钢盘和钢球磨损表面形貌;X射线能谱仪(EDS,Bruker,QUANTAX 70)分析磨损表面元素分布;X射线光电子能谱仪(XPS,Escalab-250)对磨损试验后钢盘表面典型元素的化学状态进行分析,测试条件:AlKα,测试能量1486.6 eV,测试管电压15 kV,测试管电流 10 mA,测试光板面积500 μm2,使用C 1s(284.8 eV)的结合能作为参考。

2 结果与讨论

2.1 ZIF-8表征

图1为ZIF-8的XRD谱和SEM照片。由图1(a)可见,ZIF-8的衍射峰位置与标准XRD谱一致[23],表明合成的样品为ZIF-8纯相。由图1(b)可知,ZIF-8的形貌为粒径5~8 μm的多面体。

2.2 摩擦磨损性能

2.2.1 ZIF-8添加量对锂基润滑脂抗磨损性能的影响

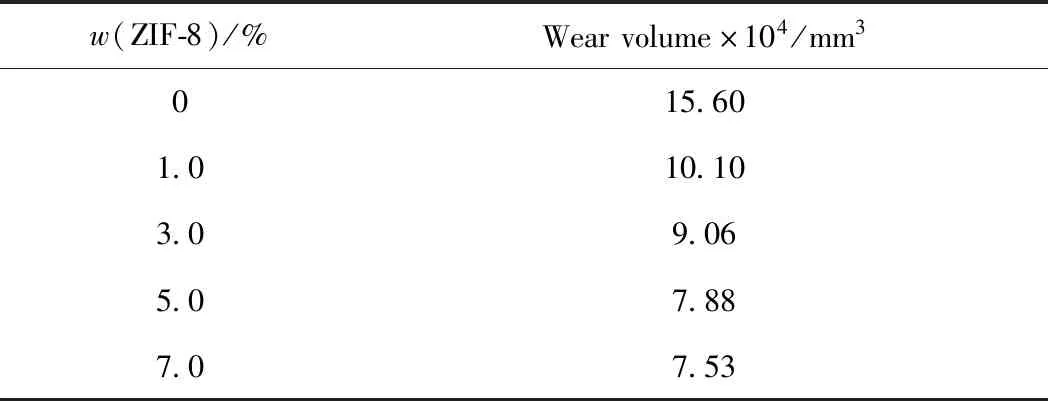

在载荷200 N、频率50 Hz、时间60 min、步长1 mm、温度80 ℃条件下,探讨ZIF-8添加量对锂基润滑脂抗磨性能的影响,结果如表1所示。由表1可知:加入ZIF-8能够明显改善锂基润滑脂的抗磨性能;随着ZIF-8添加量的增加,下试件钢盘体积磨损量逐渐降低;当添加ZIF-8的质量分数大于5.0%,钢盘的体积磨损量降低趋势逐渐平缓。因此,以在锂基润滑脂中添加5.0%(质量分数)ZIF-8开展后续研究工作。

表1 在锂基润滑脂中添加不同质量分数ZIF-8对钢盘体积磨损量的影响

2.2.2 ZIF-8/ZDDP添加量对锂基润滑脂抗磨损性能的影响

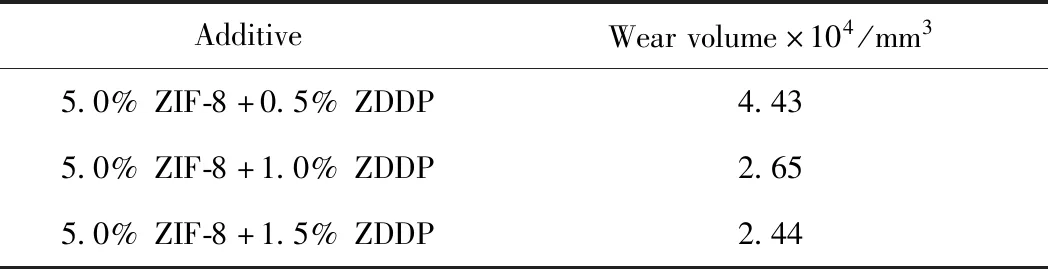

表2为在锂基润滑脂中添加不同质量分数 ZIF-8/ZDDP 对钢盘体积磨损量的影响。由表2可见,在运行载荷200 N条件下,添加5.0% ZIF-8+1.0% ZDDP与5.0%ZIF-8+1.5% ZDDP锂基润滑脂钢盘的体积磨损量相近,明显低于添加5.0% ZIF-8+0.5% ZDDP锂基润滑脂的。因此,选择添加5.0% ZIF-8的锂基润滑脂(简称ZIF-8脂)、添加1.0% ZDDP的锂基润滑脂(简称ZDDP脂)和添加5.0% ZIF-8+1.0% ZDDP的锂基润滑脂(简称ZIF-8/ZDDP脂)进行后续摩擦学性能研究。

表2 在锂基润滑脂中添加不同质量分数ZIF-8/ZDDP对钢盘体积磨损量的影响

2.2.3 载荷对ZIF-8脂、ZDDP脂和ZIF-8/ZDDP脂摩擦磨损性能的影响

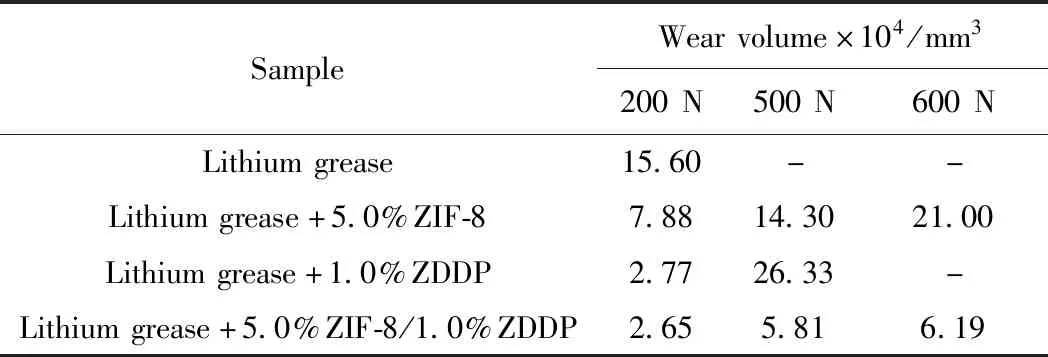

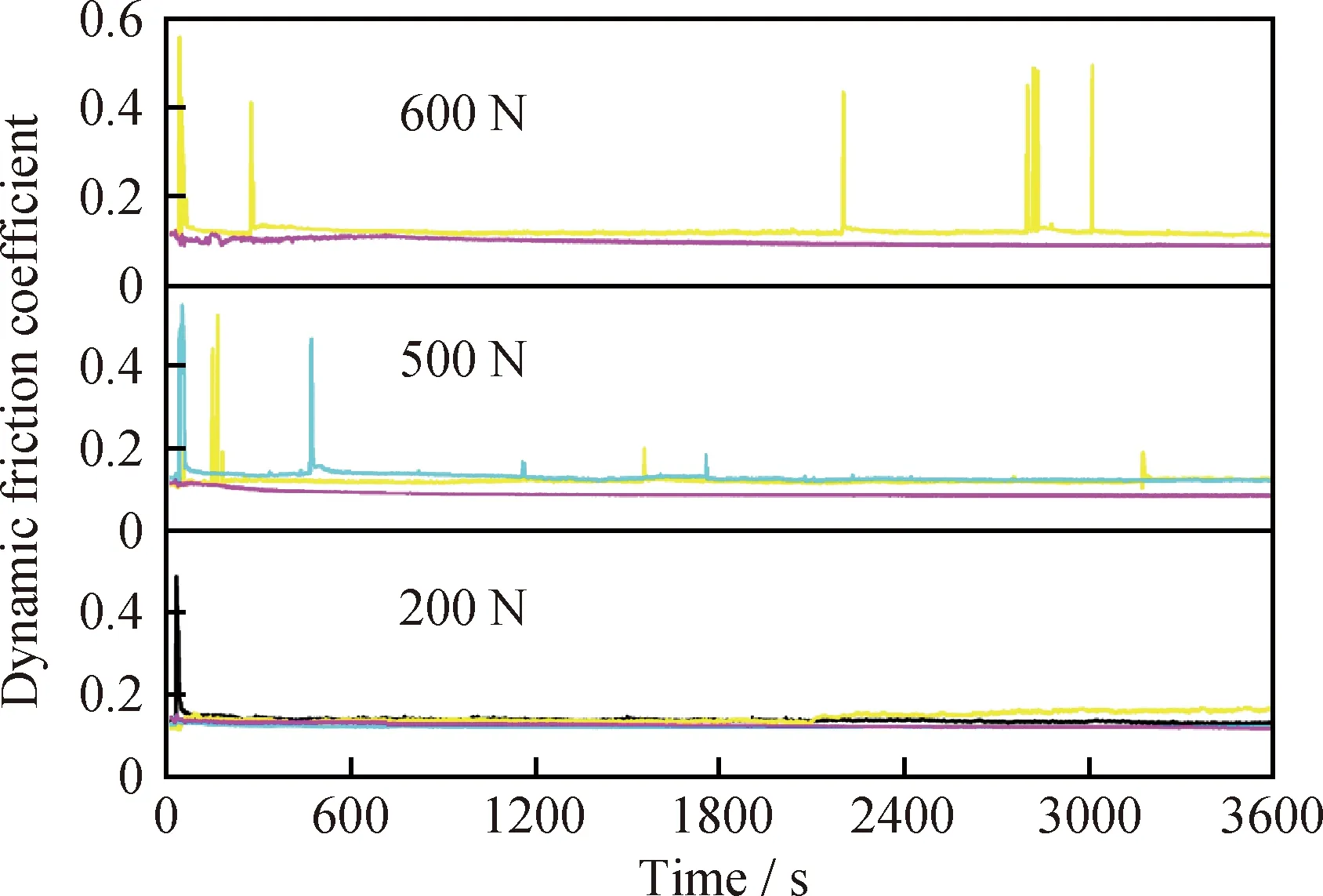

表3和图2分别为ZIF-8脂、ZDDP脂和ZIF-8/ZDDP 脂在载荷200 N、500 N和600 N下钢盘的体积磨损量和即时摩擦系数曲线。由表3可知,加入添加剂ZIF-8、ZDDP和ZIF-8/ZDDP均能提高锂基润滑脂的承载能力,降低钢盘的体积磨损量,其中ZIF-8脂和ZIF-8/ZDDP脂的最大运行载荷均可以达到600 N,ZDDP脂为500 N。在低载荷 200 N 时,锂基润滑脂、ZIF-8脂、ZDDP脂和ZIF-8/ZDDP脂钢盘的体积磨损量分别为15.60×10-4、7.88×10-4、2.77×10-4和2.65×10-4mm3。显然,加入3种添加剂,锂基润滑脂的抗磨性能得到明显改善,特别是ZDDP脂和ZIF-8/ZDDP脂。当载荷提高至500 N时,ZDDP脂钢盘的体积磨损量最高,ZIF-8/ZDDP脂钢盘的体积磨损量最低;随着载荷进一步提高至600 N,ZDDP脂润滑的摩擦副发生卡咬,ZIF-8脂钢盘的体积磨损量是 ZIF-8/ZDDP 脂的3.4倍,而ZIF-8/ZDDP脂钢盘的体积磨损量随着载荷增加而增大不明显,仍基本保持在运行载荷为500 N时的数值。

由图2可知,在载荷为200 N时,加入添加剂ZIF-8、ZDDP和ZIF-8/ZDDP后,3种润滑脂的摩擦系数曲线都比较平稳。当载荷提高至500 N时,ZIF-8/ZDDP脂的摩擦系数曲线仍保持平稳,ZDDP脂和ZIF-8脂的摩擦系数曲线都已出现了波动。当载荷进一步提高至600 N时,ZIF-8/ZDDP脂的摩擦系数曲线仍然保持平稳,但ZIF-8脂的摩擦系数曲线波动频繁。由此可见,无论在低载荷还是高载荷条件下,ZIF-8/ZDDP脂都能保持润滑性能稳定,2种添加剂复配展现出良好的协同增效作用。

表3 不同载荷下ZIF-8脂、ZDDP脂和ZIF-8/ZDDP脂钢盘的体积磨损量

图2 不同载荷下ZIF-8脂、ZDDP脂和ZIF-8/ZDDP脂的即时摩擦系数曲线

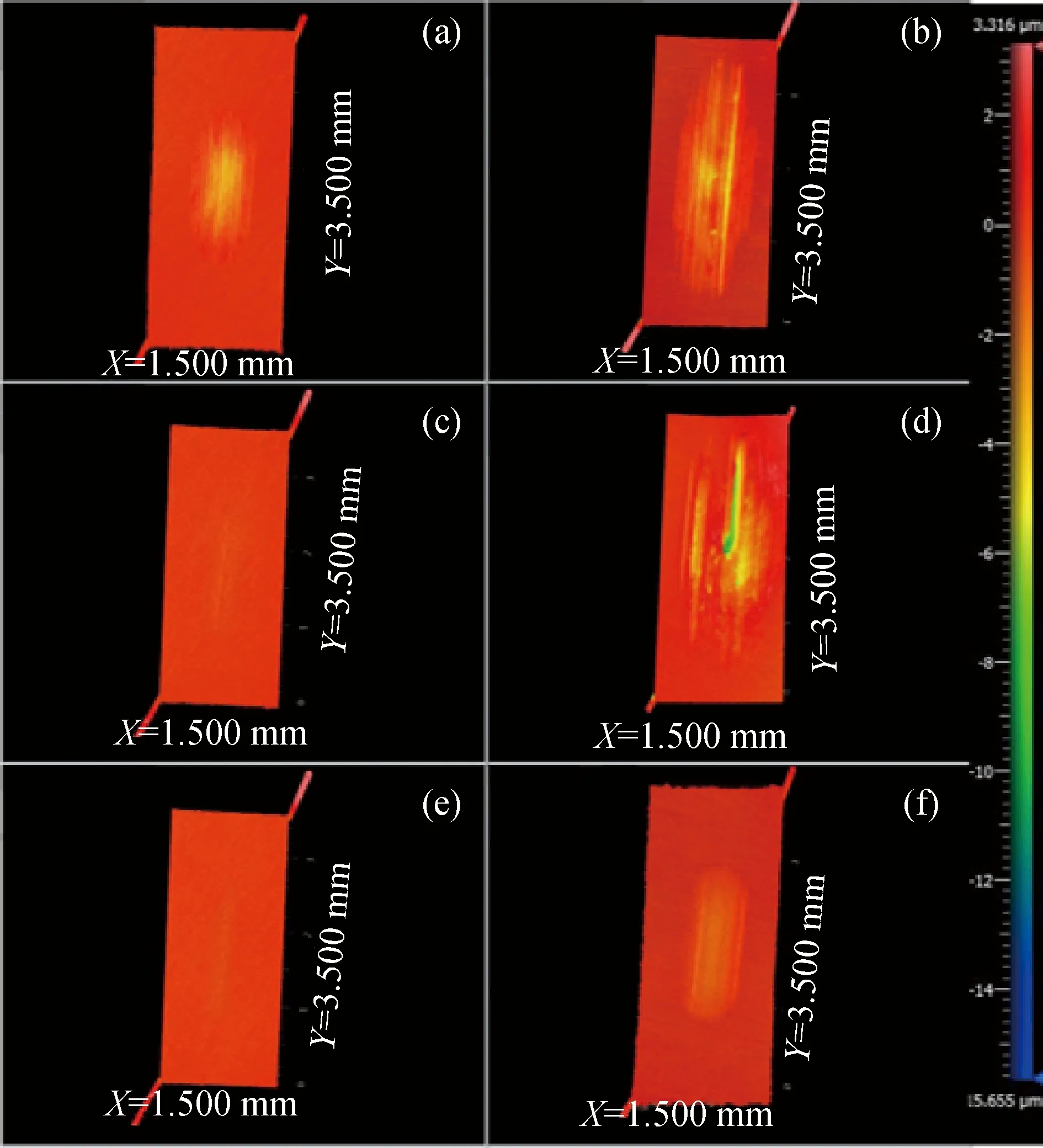

图3为钢盘磨损表面的3D形貌照片。由图3可见,载荷200 N时,ZIF-8脂钢盘的磨损表面有可见的划痕,而ZDDP脂和ZIF-8/ZDDP脂钢盘的磨损痕迹非常细微;在载荷500 N时,ZIF-8脂和ZDDP脂钢盘的表面都分布有明显的划痕,ZIF-8/ZDDP 脂钢盘的磨损面为规则形状,划痕少且非常浅,与表3结果相一致。从结果分析可以看出,3种添加剂ZIF-8、ZDDP和ZIF-8/ZDDP都可以改善锂基润滑脂的抗磨性能,在低载荷下,ZDDP脂和ZIF-8/ZDDP脂的抗磨性能好于ZIF-8脂;在高载荷下,ZIF-8脂和ZIF-8/ZDDP脂的抗磨性能好于ZDDP脂。可能的原因是:在低载荷时,ZDDP在摩擦副表面形成的化学反应膜比ZIF-8的物理保护膜的抗磨效果好,因此,ZDDP脂的抗磨性能好于ZIF-8脂,ZIF-8/ZDDP脂中含有ZDDP,故ZIF-8/ZDDP脂的抗磨性能好于单独的ZIF-8脂。当载荷升高后,对于ZDDP脂,高频往复运动造成ZDDP化学反应膜的磨损速率高于其生成速率,以致摩擦副表面出现严重磨损直至卡咬;对于ZIF-8脂来说,在高载荷往复运动下,柔性的ZIF-8颗粒仍能够黏附在钢盘表面,及时填充到磨损的凹表面,阻止了摩擦副的直接接触,维持了摩擦副的正常运行;对于ZIF-8/ZDDP脂来说,在摩擦副表面同时存在ZDDP化学反应膜和ZIF-8物理膜,一方面ZDDP在摩擦副表面形成化学反应膜,另一方面ZIF-8颗粒黏附在钢盘凹凸表面,不仅起到了上下摩擦副间的支撑作用,而且在往复运动中,会存在部分ZIF-8物理膜黏附在ZDDP化学反应膜上,在一定程度上保护了部分ZDDP化学反应膜,使得ZIF-8/ZDDP脂在3种脂中抗磨效果最好。

图3 ZIF-8脂、ZDDP脂和ZIF-8/ZDDP脂钢盘磨损表面的3D形貌照片

2.2.4 在高载荷长时间运行条件下加剂锂基润滑脂的抗磨损性能

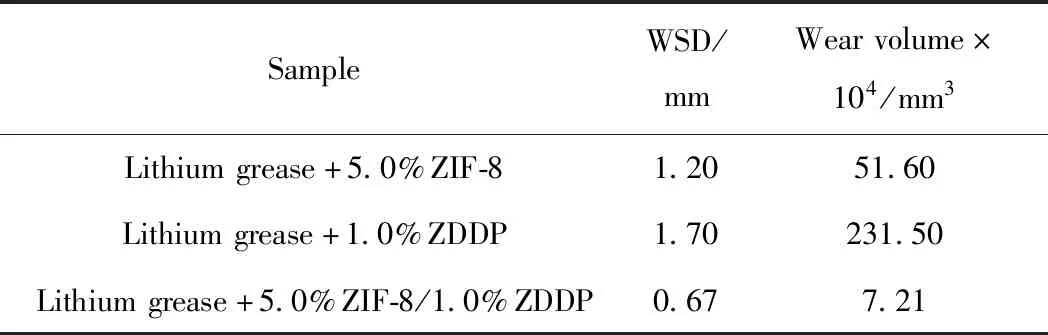

为了进一步研究ZIF-8与ZDDP复配的协同作用。表4为在运行载荷500 N,运行时间360 min,ZIF-8脂、ZDDP脂和ZIF-8/ZDDP脂钢球的磨斑直径和钢盘的体积磨损量。由表4可知,ZIF-8脂、ZDDP脂和ZIF-8/ZDDP脂钢盘的体积磨损量分别为51.60×10-4、231.50×10-4和7.21×10-4mm3,ZDDP脂钢盘的磨损量是ZIF-8脂的4.5倍,是ZIF-8/ZDDP脂的32.1倍。由此可见,在高载荷长时间运行条件下,ZIF-8/ZDDP脂的抗磨性能最好,ZIF-8脂的抗磨性能好于ZDDP脂,而且ZIF-8/ZDDP脂在360 min运行时间下的体积磨损量仅比其运行60 min的磨损量增加了1.40×10-4mm3。由表4还可知,对应上试件钢球的磨斑直径从大到小的顺序为ZDDP脂、 ZIF-8脂、ZIF-8/ZDDP脂,与钢盘体积磨损量的变化趋势一致。在高载荷长时间运行条件下,进一步证明了ZIF-8/ZDDP脂具有稳定且优良的抗磨性能。

表4 ZIF-8脂、ZDDP脂和ZIF-8/ZDDP脂上试件钢球的磨斑直径和下试件钢盘的体积磨损量

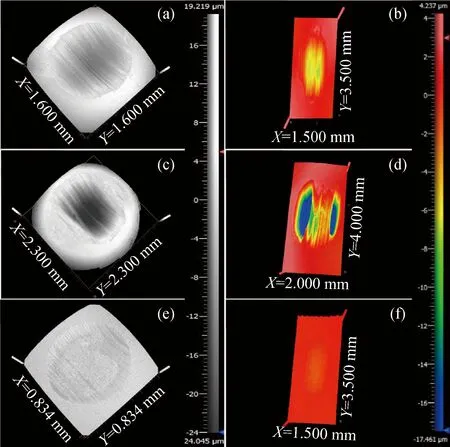

图4为ZIF-8脂、ZDDP脂和ZIF-8/ZDDP脂钢球和钢盘磨损表面的3D形貌照片。由图4可见,ZDDP脂的钢球磨斑和钢盘磨痕的磨损面在3个脂样中都是最大的,磨损表面清晰地分布有比较深的犁沟;ZIF-8脂钢盘的磨损表面虽然有划痕,但明显比ZDDP脂浅;在这3个脂样中,ZIF-8/ZDDP脂钢球的磨斑最小,钢盘的磨痕也是最浅的。

图4 ZIF-8脂、ZDDP脂和ZIF-8/ZDDP脂上试件钢球和下试件钢盘的3D形貌照片

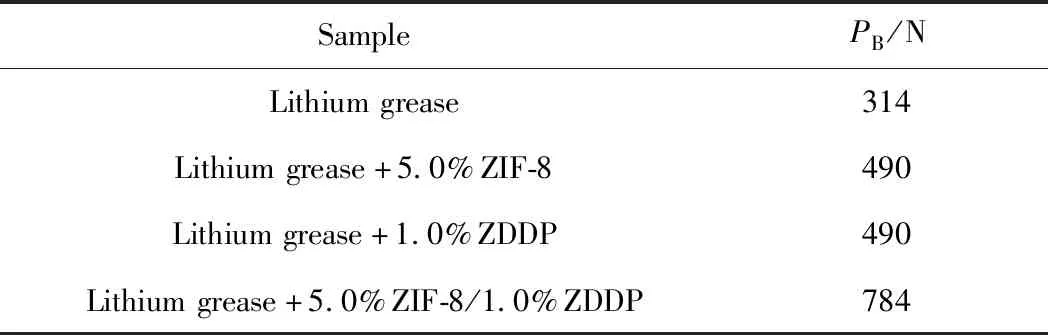

2.2.5 加剂前后锂基润滑脂的承载能力

采用四球摩擦磨损试验机研究了ZIF-8脂、ZDDP脂和ZIF-8/ZDDP脂的最大无卡咬负荷(PB),结果如表5所示。由表5可知:3种含有添加剂润滑脂的PB值均明显高于锂基润滑脂的;ZIF-8脂与ZDDP脂的PB值相当;ZIF-8/ZDDP脂的PB值最高(784 N);在承载能力方面ZIF-8与ZDDP表现出很好的协同效应。

表5 ZIF-8脂、ZDDP脂和ZIF-8/ZDDP脂的承载力(PB)

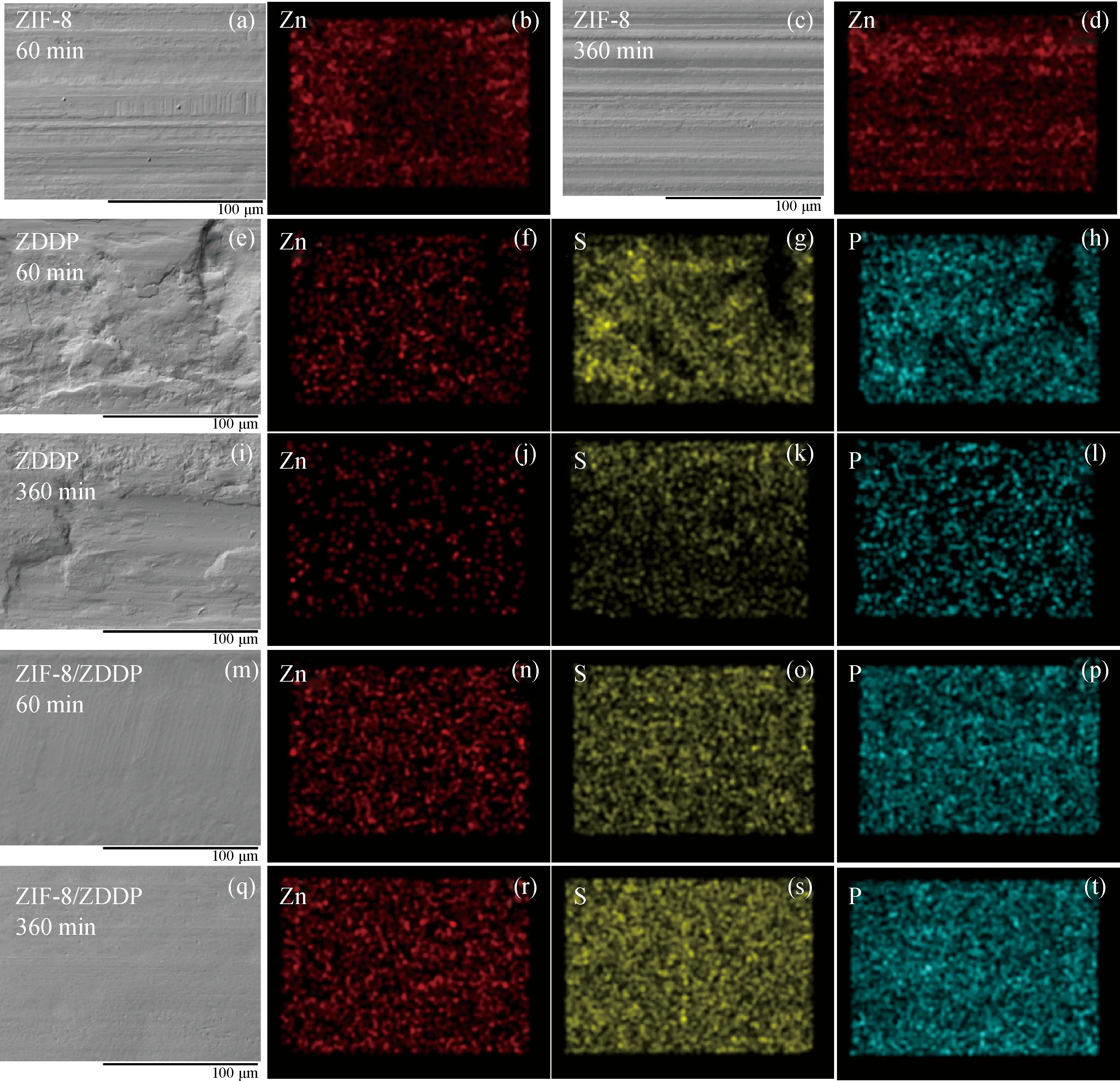

2.2.6 磨损表面分析

为了研究ZIF-8、ZDDP和ZIF-8/ZDDP这3种添加剂的作用机理,利用SEM和EDS对在载荷500 N,运行时间分别为60 min和360 min条件下加剂锂基润滑脂摩擦磨损试验后的钢盘磨损表面做了进一步的表征,结果如图5所示。由图5可知,在不同运行时间下,ZIF-8脂钢盘的表面均可看到比较浅的划痕;ZDDP脂钢盘的表面分布有明显的凹坑,表面磨损严重;ZIF-8/ZDDP脂钢盘的表面比较光滑和平整,360 min运行后,表面仍然保持平滑,进一步说明了ZIF-8与ZDDP复配具有协同抗磨效应。由图5还可知,ZIF-8/ZDDP脂钢盘的磨损表面Zn、S和P主要元素的含量没有因为摩擦时间的延长发生明显变化。ZIF-8脂的分析结果与ZIF-8/ZDDP脂相似;但ZDDP脂在360 min摩擦试验后,钢盘磨损表面Zn、S和P的分布密度均低于60 min的,说明润滑膜的赋存量减少了。

图5 ZIF-8脂、ZDDP脂和ZIF-8/ZDDP脂钢盘的SEM照片和EDS元素分析

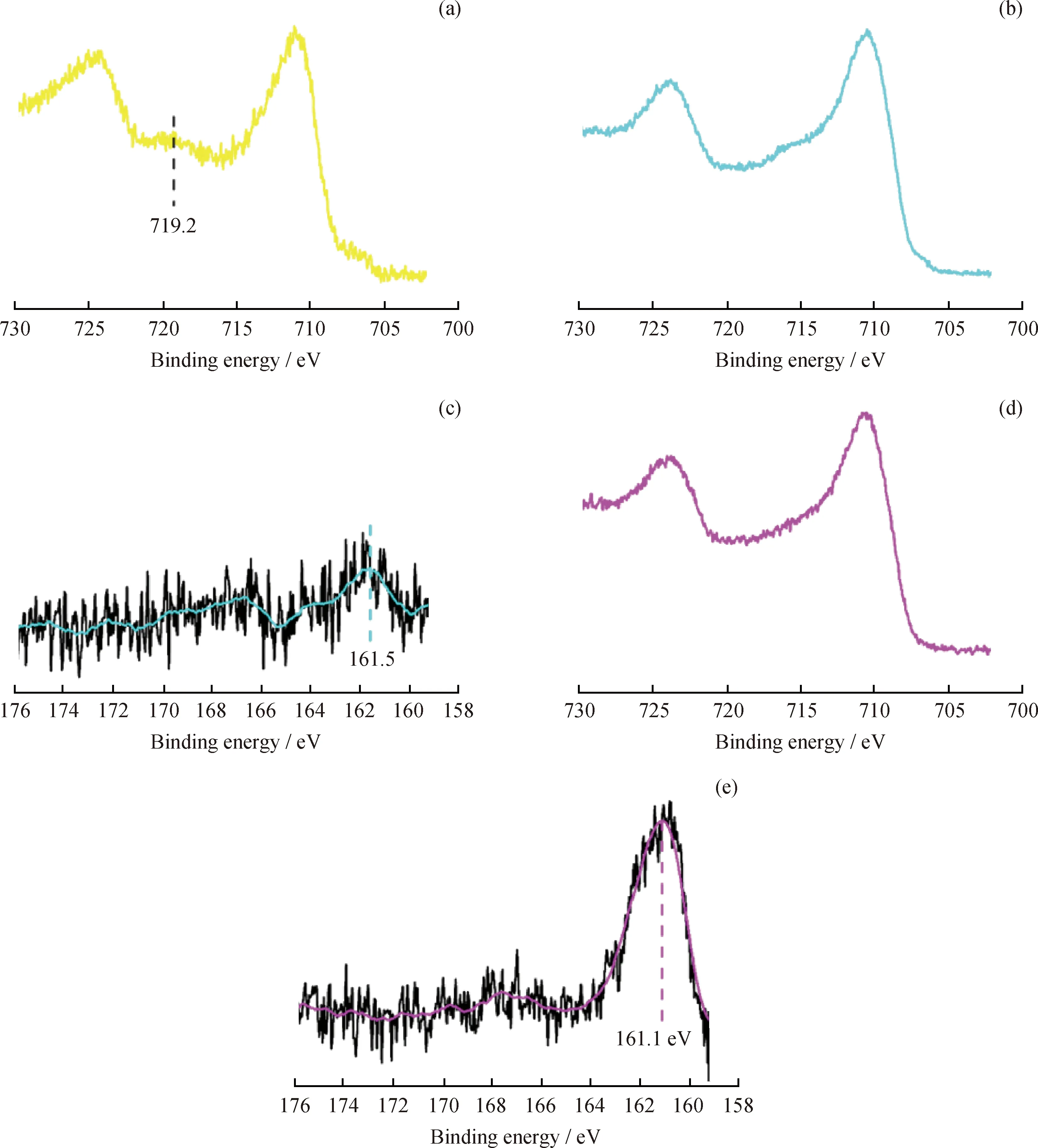

图6为ZDDP脂、ZIF-8脂和ZIF-8/ZDDP脂在载荷500 N、运行时间360 min摩擦试验后钢盘表面的Fe 2p和S 2p XPS谱。由图6可知,对于ZIF-8脂钢盘的磨损表面来说,Fe 2p的电子结合能位于719.2 eV处,是Fe2O3的指纹峰[25],表明ZIF-8脂钢盘表面的Fe氧化物主要为Fe2O3。对于ZDDP脂,Fe 2p在719.2 eV左右没有出现明显的特征峰,生成了氧化物(Fe3O4或FeO)[26],ZDDP脂钢盘的表面S 2p峰硫强度很低,可能是因为在高载荷的摩擦反应过程中,形成的反应膜被不断磨损,S元素赋存量太少。对于ZIF-8/ZDDP脂钢盘的磨损表面来说,同时存在ZDDP化学反应膜和ZIF-8物理保护膜,其中S 2p的结合能位于161.1 eV左右,对应于金属硫化物(FeS和ZnS)[27],归属于ZDDP化学反应膜,而且S 2p峰强度明显高于ZDDP脂,进一步表明ZIF-8与ZDDP复配后,有效地保护了部分ZDDP化学反应膜,说明ZIF-8与ZDDP有良好的协同作用。

3 机理分析

图7为添加ZIF-8/ZDDP复配剂的锂基润滑脂可能的润滑机理图。ZDDP的抗磨作用源于其往复运动中在金属表面反应形成的有效化学反应膜,降低了摩擦和磨损[16]。在摩擦过程中,ZDDP化学反应膜不断地被磨损又不断地生成,因而它的润滑效果取决于这两种过程的动态平衡。在高载荷往复运动过程中,ZDDP化学反应膜磨损快于形成,造成摩擦副磨损增加。由图4和图5可见,在高载荷往复运动下,ZDDP化学反应膜会受到严重磨损,导致抗磨性能下降。对于ZIF-8/ZDDP脂来说,在高载荷往复运动中,摩擦副表面同时存在着ZDDP反应膜和黏附的ZIF-8颗粒。与ZDDP分子相比,ZIF-8的粒径范围在5000~8000 nm,是ZDDP分子(2~3 nm)的1667~4000倍。由于ZIF-8的粒径尺寸远大于ZDDP分子,因此,运行中的摩擦副首先接触到的是ZIF-8颗粒,拥有柔性晶体结构的ZIF-8[8]不仅有效地阻止了上下摩擦副试件的直接接触,同时还保护了部分ZDDP膜。正是由于ZIF-8粒径明显大于ZDDP保护膜的分子尺寸,从而起到了更大尺度的保护作用,二者在苛刻运动环境下共生存,协同互补,实现了比较好的抗磨效果。

4 结 论

制备了含ZIF-8、ZDDP和ZIF-8/ZDDP添加剂的3种锂基润滑脂,ZIF-8/ZDDP脂表现出最好的摩擦学性能,最大无卡咬负荷比锂基润滑脂提高了149.7%,在承载能力方面ZIF-8与ZDDP表现出很好的协同效应。

在高载荷长时间运行条件下,ZDDP脂钢盘的体积磨损量分别是ZIF-8脂的4.5倍,ZIF-8/ZDDP脂的32.1倍;ZIF-8/ZDDP脂表现出稳定且优良的抗磨性能。

摩擦往复运动过程中,ZDDP在摩擦副表面形成化学反应膜;部分ZIF-8颗粒黏附沉积在摩擦副凹坑中,起到表面修复作用;在高载荷长时间运行下,ZIF-8/ZDDP脂润滑的摩擦副表面同时存在着ZDDP化学反应膜和ZIF-8物理保护膜,二者协同互补,从而发挥出优良的抗磨性能。

图6 ZIF-8脂、ZDDP脂和ZIF-8/ZDDP脂钢盘的XPS谱

图7 ZIF-8/ZDDP脂润滑机理示意图