基于聚α-烯烃合成润滑油的复合锂基磁流变脂流变特性

2021-08-30闫敏杰蒙恺悦武志杰周亚东杨伟超

闫敏杰,蒙恺悦,武志杰,周亚东,杨伟超

(天津城建大学,天津市软土特性与工程环境重点实验室,天津 300384)

0 引 言

磁流变脂是一种具有屈服应力的非牛顿流体。与磁流变液相比,磁流变脂具有特殊的皂纤维结构,能够将铁磁颗粒平衡在基质中而不会产生铁磁颗粒沉降的问题[1],因此其整体稳定性更高,在土木工程等领域应用前景良好,主要用于阻尼器、隔离器、制动器以及振动控制等方面。

目前针对磁流变脂的研究主要集中在材料制备工艺、原材料配比、力学模型和动态黏弹性能等方面。董小闵等[2]研究了润滑脂原料硼酸锂和硬脂酸锂的配比对复合锂基磁流变脂流变性能的影响,通过改变二者的配比明显改变了磁流变脂的流变特性和磁流变效应。MOHAMAD等[3]研究了板状羰基铁粉磁流变脂的流变性质,发现磁流变脂的表观黏度和储能模量很大程度上取决于磁场强度和铁磁颗粒含量。胡志德等[4-5]研究了磁流变脂的制备工艺,发现冷却条件会影响磁流变脂内部皂纤维的微观结构,从而影响磁流变效应;在磁流变脂制备过程的稀释阶段加入铁磁颗粒,可以提高磁流变脂的稳定性,改善其流动性能。RANKIN等[6]研究了含有10%(体积分数)铁磁颗粒的磁流变脂的屈服应力,发现屈服应力随着施加磁场强度的增大呈二次方增加趋势,将屈服应力限制在特定范围内时不会影响悬浮体的场致流变性。UBAIDILLAH等[7]研究了羰基铁粉组成对磁流变脂物理特性的影响,发现磁流变脂的黏度随着铁粉中氯元素质量分数的增加而增加,但当氯元素质量分数超过50%时,黏度降低。PARK等[8]将微球形软磁性羰基铁粉分散在润滑脂中制备磁流变脂,发现在无外部磁场条件下磁流变脂具有屈服应力,在有外部磁场条件下磁流变脂则表现出很强的固体结构。

磁流变脂一般是在已合成好的商业润滑脂中添加铁粉制备而成;这种工艺导致研究人员无法按照特定的要求来控制磁流变脂的流变特性和微观结构。聚α-烯烃合成润滑油具有优异的低温流动性、热氧稳定性和剪切安定性,用其合成的复合锂基磁流变脂的储能模量高,流变性能更好。因此,作者采用聚α-烯烃合成润滑油制备了不同铁磁颗粒含量的复合锂基磁流变脂,研究了复合锂基磁流变脂在稳态剪切和振荡剪切作用下的流变特性和磁流变效应,拟为磁流变脂阻尼器、离合器等的设计提供依据。

1 试样制备与试验方法

1.1 试样制备

试验原料包括PAO40聚α-烯烃合成润滑油,由天成美加润滑油(北京)有限公司提供;十二羟基硬脂酸,分析纯,由广东翁江化学试剂有限公司提供;癸二酸,分析纯,由广东翁江化学试剂有限公司提供;硼酸,分析纯,由上海国药集团化学试剂有限公司提供;氢氧化锂,分析纯,由天津市大茂化学试剂厂提供;FeSiB铁基非晶合金软磁粉,平均粒径5 μm,由上海卜微应用材料技术有限公司提供。

按照质量分数分别为66.88%,6.54%,2.20%,0.70%,23.68%称取聚α-烯烃合成润滑油、十二羟基硬脂酸、癸二酸、硼酸和氢氧化锂水溶液(氢氧化锂的质量分数为10%)。将称取的聚α烯烃合成润滑油均分成3份,将其中一份倒入烧杯,在08-2G型恒温磁力搅拌器上加热至90 ℃,再加入十二羟基硬脂酸,待其完全溶解后加入癸二酸和硼酸,搅拌5 min,随后加入氢氧化钾水溶液,加热至110 ℃保温30 min;加入第二份润滑油,升温至135 ℃保温60 min后,加入FeSiB软磁粉,升温至180 ℃保温45 min,再升温至200 ℃保温15 min;加入第三份润滑油后自然冷却,待温度降至120 ℃时用S65型三辊研磨机研磨5 min,得到磁流变脂。磁流变脂中铁磁颗粒(FeSiB软磁粉颗粒)的质量分数分别为30%,45%,60%。

1.2 试验方法

使用带有温度控件和磁场控件的MCR302型平行板流变仪进行稳态剪切和振荡剪切测试,通过调节电流改变磁场强度,采用PP20/MRD/TI转子,测试圆盘直径为20 mm,测试间隙设置为1 mm,温度均设定为25 ℃。稳态剪切模式主要用于测试磁流变脂的剪切应力。在电流分别为0,1,3 A条件下,将剪切速率设定为0.01 s-1进行50 s的预剪切,随后测试剪切应力随剪切速率(0~100 s-1)的变化关系;将剪切速率分别设定为1,50,100 s-1,测试剪切应力随电流(0~3 A)的变化关系。在准静态单次循环剪切应力-剪切应变曲线测试过程中,第一个测试段的剪切速率为0.05 s-1,数据点设置为50个,测试点时间设置为0.4 s;第二个测试段的剪切速率为0.05 s-1,数据点设置为100个,测试点时间设置为0.4 s;第三个测试段的剪切速率为0.05 s-1,数据点设置为100个,测试点时间设置为0.4 s,剪切应变幅为100%。

振荡剪切模式主要用于测试磁流变脂的储能模量、损耗模量和磁流变效应。将频率定为2 Hz,在不同电流下测试储能模量随剪切应变(0.01%~10%)的变化;将频率定为5 Hz,剪切应变设为0.05%,测试储能模量和损耗因子随电流(0~3 A)的变化,由储能模量随电流的变化得到磁流变脂的磁流变效应。

2 试验结果与讨论

2.1 剪切应力

剪切应力是指在单位液层面积上施加的使各液层之间产生相对运动的外力,是衡量磁流变脂流变特性的一个重要参数。由图1可以看出:在电流为0(零磁场),1,3 A条件下,3种磁流变脂的剪切应力均随剪切速率的增加而增大,且相同剪切速率下,电流越大(磁场越强),剪切应力越大。施加磁场时,磁流变脂中的铁磁颗粒会沿磁场方向排成有序的链状,磁场越强,磁性链越稳固,链状颗粒之间发生相对运动的阻力越大。剪切应力的施加方向垂直于磁场方向,即垂直于链状结构方向,磁场增强则颗粒之间需要更大的剪切应力来克服相对运动的阻力而发生流动。在相同磁场下,随着铁磁颗粒含量的增加,剪切应力增大。这是由于铁磁颗粒含量越高,磁性链越强,使其发生流动所需的剪切应力越大。在电流为3 A,剪切速率为100 s-1条件下,含60%(质量分数,下同)铁磁颗粒磁流变脂的剪切应力达到14 583 Pa,分别比含45%,30%铁磁颗粒磁流变脂的提高了2.5倍和7.8倍。

图1 不同电流下不同铁磁颗粒含量磁流变脂的剪切应力随剪切速率的变化曲线Fig.1 Curves of shear stress vs shear rate of magnetorheological greases containing different content of ferromagnetic particles under different currents

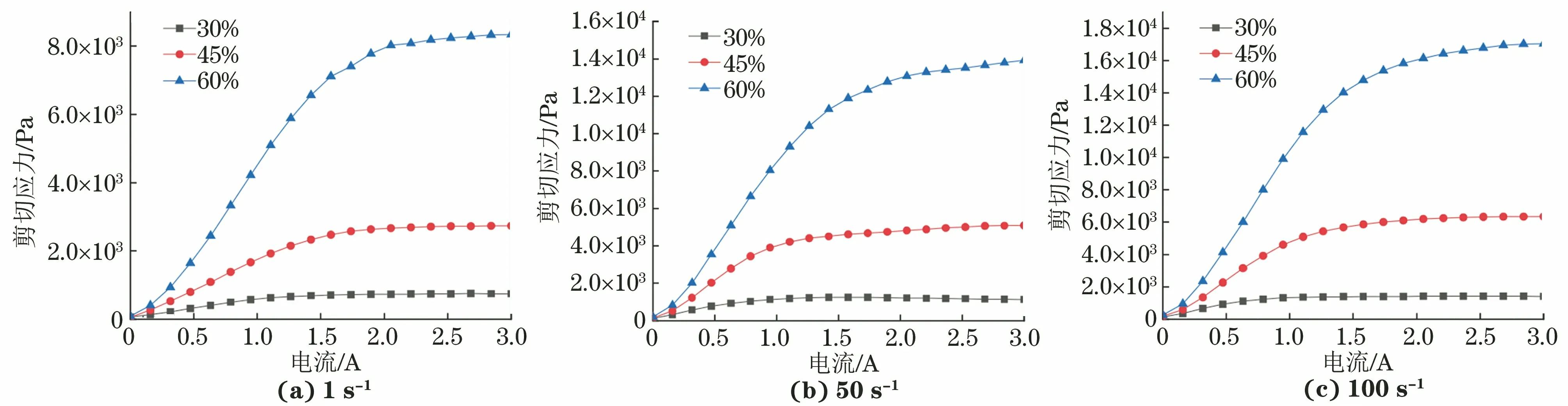

由图2可以看出,经初始磁化后,3种磁流变脂的剪切应力均随电流的增大先快速增大后趋于平稳。铁基非晶合金FeSiB软磁颗粒具有高磁导率[9-10],随着电流增加,铁磁颗粒之间的磁力先迅速增加,形成较强的链状结构,使得剪切应力升高;但当电流增大到一定程度后,铁磁颗粒磁化饱和,磁力不再增大,剪切应力趋于平稳。

图2 不同剪切速率下不同铁磁颗粒含量磁流变脂的剪切应力随电流的变化曲线Fig.2 Curves of shear stress vs current of magnetorheological greases containing different content of ferromagnetic particles under different shear rates

2.2 准静态单次循环剪切应力-剪切应变曲线

剪切应力-剪切应变曲线的滞回环面积表示磁流变脂吸收能量的能力[11],反映了磁流变脂的阻尼特性。由图3可以看出:3种磁流变脂的剪切应力-剪切应变曲线的滞回环面积均随电流或铁磁颗粒含量的增加而增大,表明磁流变脂的阻尼特性随着磁场的增强或铁磁颗粒含量的增加而增大。

图3 不同电流下不同铁磁颗粒含量磁流变脂的单次循环剪切应力-剪切应变曲线Fig.3 Curves of single cycle shear stress-shear strain of magnetorheological greases containing different content of ferromagnetic particles under different currents

2.3 储能模量

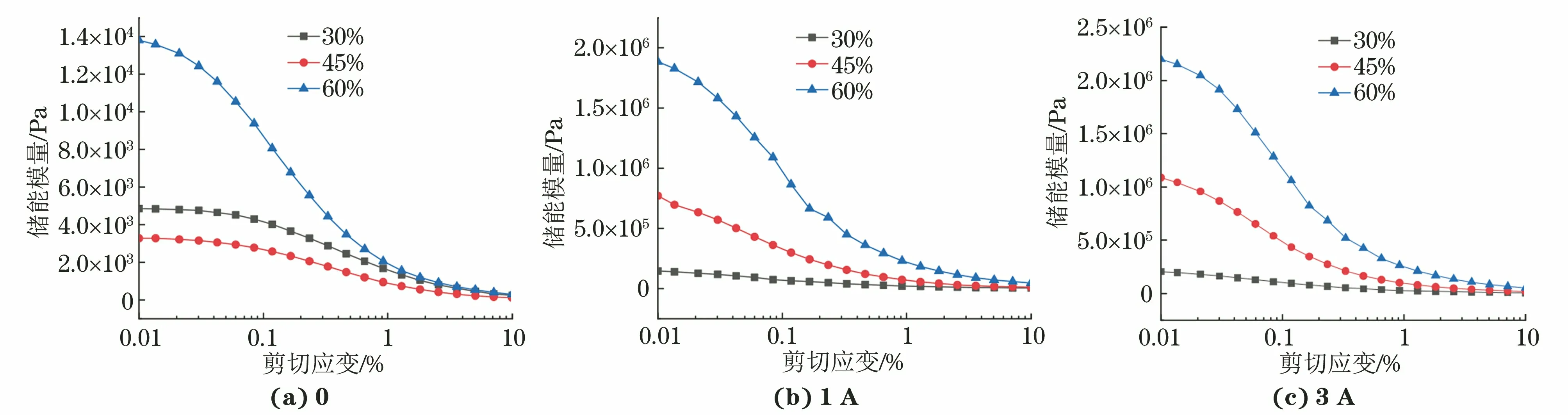

储能模量是描述磁流变脂黏弹性行为的一个重要参数,可以表征磁流变脂抵抗变形能力的大小。由图4可以看出,当剪切应变增大时,3种磁流变脂的储能模量均先迅速降低后趋于平稳。剪切应变的增加加速了铁磁颗粒之间链状结构的断裂[12],使得磁流变脂失去稳定性,储能模量降低。由图5可以看出:随着电流的增加,3种磁流变脂的储能模量均先缓慢增大再快速增大,直到磁流变脂达到磁饱和平稳状态时趋于稳定。在相同条件下,铁磁颗粒含量越高,磁流变脂中形成的紧密连接磁性链越多,磁流变脂抵抗变形能力越强,储能模量越大。当剪切应变为0.01%、电流为3 A时,含60%铁磁颗粒磁流变脂的储能模量达到2 199 600 Pa,分别为相同条件下含45%,30%铁磁颗粒磁流变脂的2.0倍和10.7倍。这表明含60%铁磁颗粒磁流变脂的储能模量具有更广的调节范围。

图4 不同电流下不同铁磁颗粒含量磁流变脂的储能模量随剪切应变的变化曲线Fig.4 Curves of storage modulus vs shear strain of magnetorheological greases containing different content of ferromagnetic particles under different currents

图5 剪切应变0.05%条件下不同铁磁颗粒含量磁流变脂的储能模量随电流的变化曲线Fig.5 Storage modulus vs current curves of magnetorheological greases containing different content of ferromagnetic particles at 0.05% shear strain

2.4 损耗因子

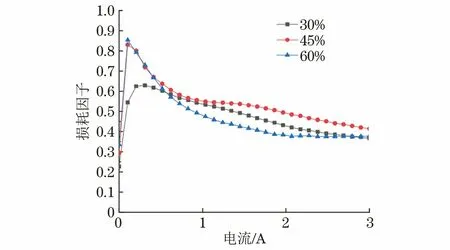

损耗因子又称损耗因数,为损耗模量和储能模量的比值,反映了材料的阻尼特性[13-14]。一般而言,损耗因子越大,能量损耗越大,阻尼性能越好。由图6可以看出,随着电流的增加,磁流变脂的损耗因子迅速增大而后逐渐变小直至趋于平稳。损耗因子与材料的能量耗散有关,由材料内部结构之间的相互作用决定[15]。磁流变脂的损耗模量主要取决于润滑脂基质与铁磁颗粒之间的相互作用力,其数值等于相互作用力乘以滑移位移[16]。在施加磁场的初始阶段,磁性链的形成提高了铁磁颗粒与润滑脂基质之间的相互作用力,虽然此时滑动位移变小,但相互作用力增大,因此损耗因子增大,其阻尼也增大;随着磁场的进一步增强,铁磁颗粒和润滑脂基质之间的滑动位移因相互作用力的增强急剧减小,损耗模量减小,因此损耗因子减小。在磁场环境中,铁磁颗粒的含量会影响损耗因子大小,其中含60%铁磁颗粒磁流变脂损耗因子的变化范围最大,这说明该磁流变脂具有良好的阻尼性能。

图6 不同铁磁颗粒含量磁流变脂的损耗因子随电流的变化曲线Fig.6 Curves of loss factor vs current of magnetorheological greases containing different content of ferromagnetic particles

2.5 磁流变效应

磁流变效应是衡量磁流变脂性能的重要参量,在线黏弹范围内其计算公式[17]为

(1)

由图7可以看出:3种磁流变脂的磁流变效应均随电流的增加而增大;在相同电流下,高铁磁颗粒含量的磁流变脂具有更高的磁流变效应。高含量铁磁颗粒磁流变脂的链结构更加紧密,同时施加的磁场改变了铁磁颗粒之间的相互作用[18-19],增大了弹性模量,因此高含量铁磁颗粒的磁流变脂具有更高的磁流变效应。

图7 不同铁磁颗粒含量磁流变脂的磁流变效应随电流的变化曲线Fig.7 Curves of magnetorheological effect vs current of magnetorheological greases containing different content of ferromagnetic particles

3 结 论

(1) 3种磁流变脂的剪切应力均随剪切速率的增加而增大,随电流的增大先快速增大后趋于平稳;相同条件下铁磁颗粒含量越高,磁流变脂的剪切应力越大。

(2) 3种磁流变脂的阻尼特性均随电流的增大而增大,且相同条件下铁磁颗粒含量越高,磁流变脂的阻尼特性越强。

(3) 随着剪切应变增大,磁流变脂的储能模量均先迅速降低后趋于平稳;相同条件下铁磁颗粒含量越高,储能模量越高;随着电流增加,磁流变脂的储能模量均先缓慢增大再快速增大最后趋于稳定,损耗因子则迅速增加到最大值后逐渐变小直至趋于稳定,磁流变效应增强,且相同条件下铁磁颗粒含量越多,磁流变效应越强。