煤焦油催化裂解过程钙-镁催化剂的抗积炭性能

2020-09-27巩明鑫王金玉王翠苹

颜 浩,巩明鑫,王金玉,王翠苹,2

(1.青岛大学 能源工程研究所,山东 青岛 266071;2.山东科技大学 土木工程与建筑学院,山东 青岛 266590)

煤气化过程产生的气化焦油,对气化气的品质、输送及用气设备均带来不利影响,因此,气化焦油的脱除是气化气净化的一个重要任务[1-3]。在众多焦油脱除方法中,催化裂解因其高效、清洁的优势成为研究热点。催化剂的选择直接影响到焦油裂解效率、催化剂活性以及使用寿命,其中催化剂失活问题以及抗失活性能的提高一直是催化脱除焦油工艺的重点研究对象[4-7]。Lit等[8]用氧化钙催化裂解气化焦油,通过差示扫描量热法(DSC)、X射线形貌术(XRT)等分析表明,经多次裂解后催化剂表面的积炭率可达30.51%;催化剂表面被积炭包裹,导致活性降低,同时还会使催化剂床层的气体压力降增加。Li等[9]和Chen等[10]研究了焦油裂解中催化剂失活现象,由于表面积炭的沉积随时间增加导致催化活性降低,最终积炭稳定沉积为多层分子膜。Jing等[11]在甲苯裂解过程中发现,与载气N2相比,部分O2气氛下催化剂表面产生积炭速率减缓且比表面积增加,提高了催化活性及其稳定性。Liang等[12]在固定床中考察催化剂活性,过渡金属氧化物的添加可以减少积炭的沉积。综合国内外研究[13-15]发现,不同种类的催化剂在裂解焦油的同时均会形成积炭,并不同程度地影响催化剂活性;而降低积炭率、提高催化周期仍然是催化裂解焦油研究的焦点。白云石是一种得到公认的价格低廉、具有较好催化活性的煤焦油裂解催化剂,其主要有效成分为CaO、MgO。因此,笔者利用Ca-Mg复合催化剂(模拟白云石有效组分)进行煤焦油裂解实验,探究催化剂失活机理,并通过添加助剂改善其抗积炭失活性能,为煤气化焦油的脱除提供理论指导。

1 实验部分

1.1 实验原料和试剂

实验中采用青岛钢铁厂生产的煤焦油为裂解原料,常温下呈黑色、黏稠状液体,具有刺激性气味,流动性差,为了便于装进入料管及称量,预先在鼓风干燥箱中加热到50 ℃恒温10 min,以增强其流动性,实验室内进行了焦油的工业分析及元素分析,结果如表1所示。所用物料包括:CaO(粒径不大于75 μm工业级粉末),天津市大茂化学试剂厂产品;MgO(粒径不大于75 μm工业级粉末),上海埃彼化学试剂有限公司产品;黏合剂田菁胶(工业级增稠剂),河南春祥化工有限公司产品;Fe2O3粉末(质量分数99.5%),天津博迪化工股份有限公司产品。

表1 煤焦油的工业分析及元素分析结果

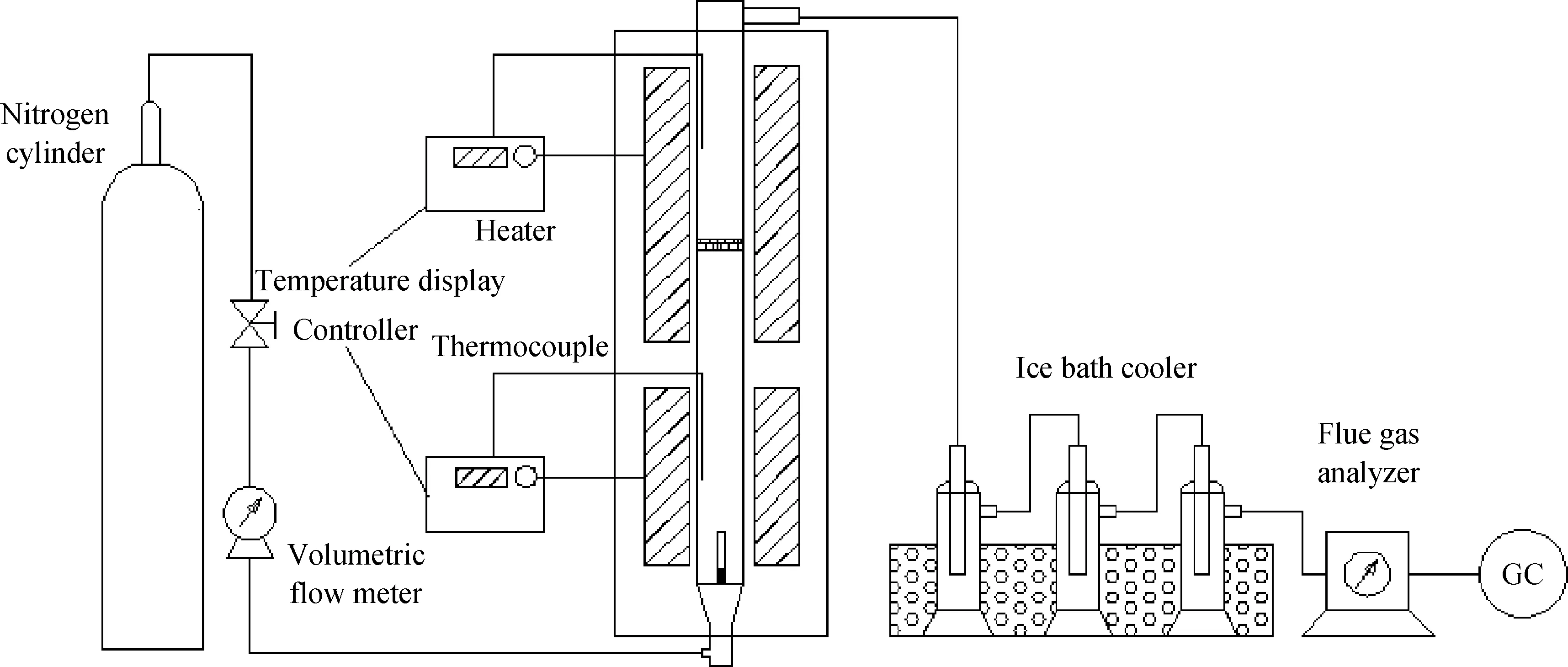

1.2 实验装置

本实验中两段式固定床煤焦油催化裂解系统装置如图1所示。该系统装置由3部分组成:(1)焦油气化;(2)气化焦油催化裂解;(3)残余焦油的收集和气体检测。主体部分为两段式固定床,反应器高700 mm,内径32 mm,外部为加热单元并包裹保温材料。在床体底部和中部分别放置丝网型布风板,底部布风板上放置装有一定高度焦油的入料管,上层布风板上为一定高度的催化剂料层;炉膛的上、下两段对应各自的加热装置,通过温度控制仪调节温度,其中下段温度为270 ℃,保证焦油的连续气化,以获得低浓度的焦油蒸汽;高温催化裂解段温度设置为700 ℃;载气为N2,气体流量为300 mL/min。

每次实验,打开加热装置,待焦油气化段和催化裂解段炉温升至设定的值,从底部通入N2检查反应器气密性,连续吹扫6 min排尽炉内空气,同时将装有2 g煤焦油的坩埚在鼓风干燥箱内预热到50 ℃,恒温10 min,坩埚从下方被顶入炉膛并固定在底部布风板上。在尾部监测出炉气体组分,待组分稳定后,在上层布风板加入5 g催化剂,利用烟气分析仪记录1 h的实验数据,通过放置在冰浴冷却器中的无水乙醇吸收、收集未被裂解的焦油,并利用气包间隔20 min收集共3个气包,经气相色谱仪检测其中的CH4所占体积分数,求取平均值。更新坩埚中的焦油,按上述步骤继续催化剂使用的实验,即每次实验周期为1 h。

1.3 催化剂的制备

采用机械混合法制备Ca-Mg复合催化剂:将CaO、MgO粉末按质量比7/3混合均匀,并加入适量的田菁胶作为黏合剂,加水搅拌至湿凝胶,然后挤压成型,造粒,鼓风箱中100 ℃下干燥5 h,最后放入马弗炉中800 ℃下煅烧1 h,提高其机械强度使其充分氧化,冷却、破碎、筛分得到粒径范围 100~200 μm 的Ca-Mg催化剂样品。添加不同质量分数(1%、3%、5%)Fe2O3助剂的Ca-Mg催化剂的制备,即分别加入相应比例的粒径不大于75 μm Fe2O3粉末,其他步骤与上述相同,最终得到1%(3%、5%)Fe2O3/Ca-Mg催化剂样品。

图1 两段式固定床煤焦油催化裂解系统装置示意图

1.4 催化剂的表征评价

采用日本Rigaku D/max-2500/PC型衍射仪对反应前后催化剂进行XRD测试分析,测量其不同元素含量。采用JSM-6390LV型扫描电镜对催化剂表面材料进行微观形貌的成像,观察催化剂表面的生成物形貌;同时为增强样品导电性,提高图像清晰度进行喷金处理。采用F-sorb 2400CE型设备进行N2吸附-脱附测试,通过BET方法计算吸附峰峰面积进行孔结构表征。

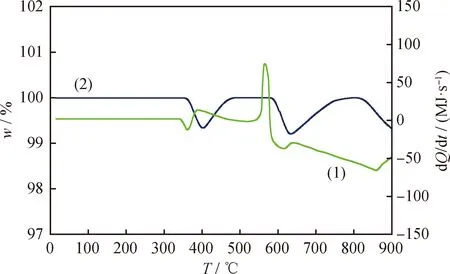

采用北京恒久公司生产的HCT-4型热重分析仪对反应后取样催化剂进行TG-DSC联用分析,分析催化剂的积炭量和吸、放热特性。将准确称量的待测样品放入热重分析仪的坩埚中,调整升温速率为10 ℃/min,升温至1000 ℃保温15 min,载气为N2,流量40 mL/min,其中O2为20%(体积分数)。为保证实验精确度,样品质量±0.1 mg。

利用气相色谱仪(美国PE Clarus 500型)并结合烟气分析仪(英国Kane 9506型)对煤焦油催化裂解烟气中的CH4、H2、CO、CO2组分进行测试,并通过面积积分计算各组分的体积分数(不包括N2),烟气分析仪测量精度为±5%。

煤焦油催化裂解率(η)的计算公式如式(1)所示。

(1)

式(1)中,min为料管中气化焦油的质量,g;mout为焦油收集器收集到的焦油的质量,g。

在空气环境下对催化剂进行TG-DSC联用分析,确定催化剂失活时对应的积炭量。积炭率(α)的计算公式如式(2)所示。

(2)

式(2)中,mc为催化剂表面的积炭量,g。

2 结果与讨论

Ca-Mg复合催化剂催化煤焦油的裂解反应受到多种工况因素的影响,其中反应温度、催化剂粒径和气相反应时间对焦油的裂解及气体产物的分布均有重要影响。笔者前期实验工作中对不同反应温度(400~800 ℃,间隔为100 ℃)、不同催化剂粒径(400~600 μm、200~400 μm、100~200 μm、<75 μm)和气相反应时间(0.25~1.25 s)的研究发现,在反应温度为700 ℃、粒径范围100~200 μm、气相反应时间0.75 s的工况下,煤焦油的催化裂解率达到94%,气体产物中CO2因复合催化剂中CaO/MgO的吸收而较低,CO、H2等可燃气体含量高,此时,催化剂对煤焦油的催化裂解综合性能达到最优。笔者在上述最优工况下进一步研究了未添加助剂的Ca-Mg催化剂失活机理及添加Fe2O3助剂对Ca-Mg催化剂抗失活性能的影响。

2.1 煤焦油催化裂解反应中催化裂解率及总产气量随催化剂使用时间的变化

催化剂失活最直接的表现就是煤焦油催化裂解率的下降。图2为煤焦油催化裂解反应中催化裂解率及总产气量随催化剂使用时间的变化趋势。可以看出,煤焦油催化裂解率和总产气量的变化趋势相一致。随着催化剂使用时间的延长,焦油的裂解率呈现下降的趋势;在使用时间小于6 h时,煤焦油裂解率下降缓慢,产气量变化不大;使用时间大于6 h后,煤焦油裂解率迅速下降,产气量明显降低;使用10 h后,煤焦油裂解率下降逐渐平缓,产气量亦平稳。原因可能是随着催化剂使用时间的延长,催化剂表面积炭增加,或催化剂有效成分 CaO/MgO 因吸收CO2减少,或者催化剂的部分烧结导致催化剂的活性降低,从而使煤焦油裂解反应减缓,催化裂解率降低。

图2 煤焦油催化裂解反应中催化裂解率(η)及总产气量随催化剂使用时间的变化

2.2 催化剂失活机理分析

2.2.1 XRD、SEM、BET表征结果

为探究Ca-Mg催化剂失活原因,通过XRD、SEM等手段对煤焦油催化裂解反应前后催化剂的化学组成、微观形貌等物化特性进行表征对比。图3为新鲜Ca-Mg催化剂及反应6 h后Ca-Mg催化剂的XRD谱图。

图3 新鲜Ca-Mg催化剂及反应6 h后Ca-Mg催化剂的XRD谱图

从图3可以看出,煤焦油催化裂解反应前后催化剂的化学组成发生变化。新鲜Ca-Mg催化剂的XRD谱中仅显示CaO、MgO峰,与实验制备的催化剂组成相符;反应6 h后Ca-Mg催化剂的XRD谱中出现C、CaCO3、MgCO3等物质的峰,说明反应后出现相应杂质。C是焦油裂解反应过程中催化剂表面形成的积炭,积炭的出现会覆盖催化剂表面的一些活性位点,阻碍其与焦油分子的接触,使得催化剂活性逐渐降低;CaCO3、MgCO3是由于高温下CaO、MgO吸收焦油裂解产生的CO2所致。

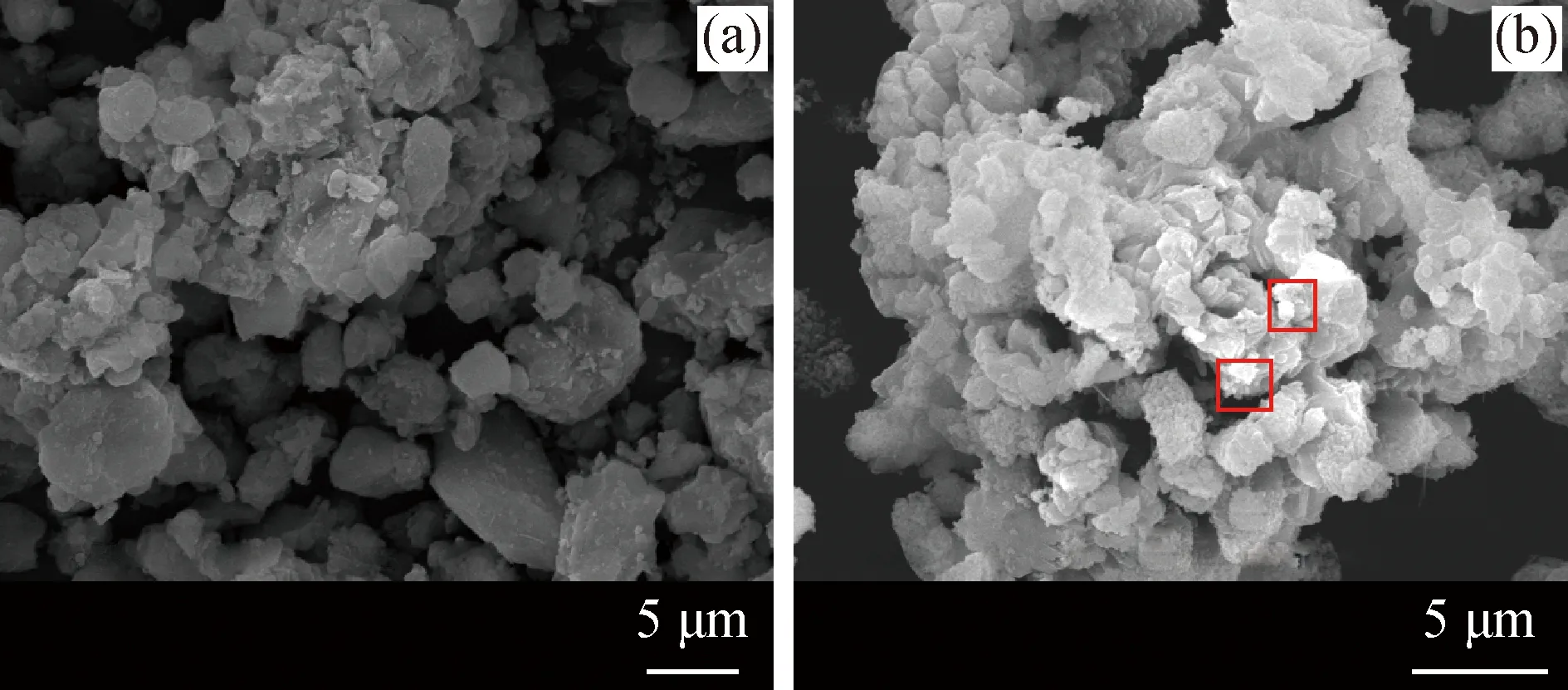

煤焦油催化裂解反应前后Ca-Mg催化剂微观形貌的扫描电镜照片如图4所示。由图4(a)可知,新鲜Ca-Mg催化剂表面分布着较多晶粒,为孔隙结构较发达的表面结构;图4(b)显示反应6 h后,Ca-Mg 催化剂表面孔隙与图4(a)中相似,表明反应后催化剂并未出现明显烧结,但表面分布着一些细碎积炭微晶(见图4(b)中白色杂质),积炭是碳氢组分裂解为CO和H2时析出的,并累积增加。煤焦油催化裂解反应6 h后Ca-Mg催化剂的BET分析结果如表2所示。

图4 煤焦油催化裂解反应前后Ca-Mg催化剂的扫描电镜照片

表2 煤焦油催化裂解反应前后Ca-Mg催化剂的物理特性

对比反应前后催化剂的BET分析结果并结合图4(b)可以看出,催化剂的孔体积、平均孔径、比表面积等有不同程度的降低,主要是因为积炭等杂质在催化剂表面以及孔隙内的覆盖率提高,造成孔隙减小,排除了高温下烧结后催化剂孔道坍塌的原因。

从上述XRD、SEM及BET的表征可以得出,积炭等杂质的出现是催化剂失活的最大原因。

2.2.2 TG-DSC联用分析结果

图5为煤焦油催化裂解反应6 h后Ca-Mg催化剂的TG-DSC谱图。由图5中TG曲线可见,催化剂在高温氧化过程中有2个较明显的质量损失阶段。其中第1个质量损失峰出现在400 ℃附近,此时DSC曲线显示为吸热过程,应该是催化剂上附着的残留焦油组分高温下受热挥发过程;另一个质量损失阶段为600 ℃左右的剧烈放热反应,说明此阶段为积碳在空气氛围下的燃烧,催化剂质量迅速降低并放出大量热量,计算得到积炭率为3.95%。随着温度的升高,在大于850 ℃后出现缓慢质量损失。这是由于微量CaO、MgO吸收CO2发生碳酸化反应形成的CaCO3、MgCO3逐渐煅烧分解,并伴随着吸热过程导致的。

图5 煤焦油催化裂解反应6 h后Ca-Mg催化剂的TG-DSC谱图

2.2.3 积炭率对催化剂活性的影响

现考察积炭率与催化剂使用时间的关系,分析其对催化剂活性的影响。积炭率随着催化剂使用时间的变化如图6所示。

图6 积炭率(α)随催化剂使用时间的变化

由图6可知,在反应初期,在催化剂表面的积炭率逐渐增加并覆盖部分活性中心,此时的积炭率增长较快,对催化剂活性影响较大,导致焦油裂解率逐渐降低。随着催化剂使用时间的延长,其表面积炭量持续增加,进一步覆盖活性位点并在催化剂孔隙中沉积造成孔隙减小,使得焦油与催化剂反应接触面积迅速降低,严重影响了催化剂活性,从而导致焦油蒸汽裂解率快速降低;随使用时间持续增加,积炭率趋于平缓,催化剂表面积炭浓度基本饱和,而新生成的积炭会覆盖在之前的积炭上面,此时对焦油裂解反应影响不大,其催化裂解率亦趋于平缓。

2.3 助剂的添加对催化剂抗积炭能力的影响

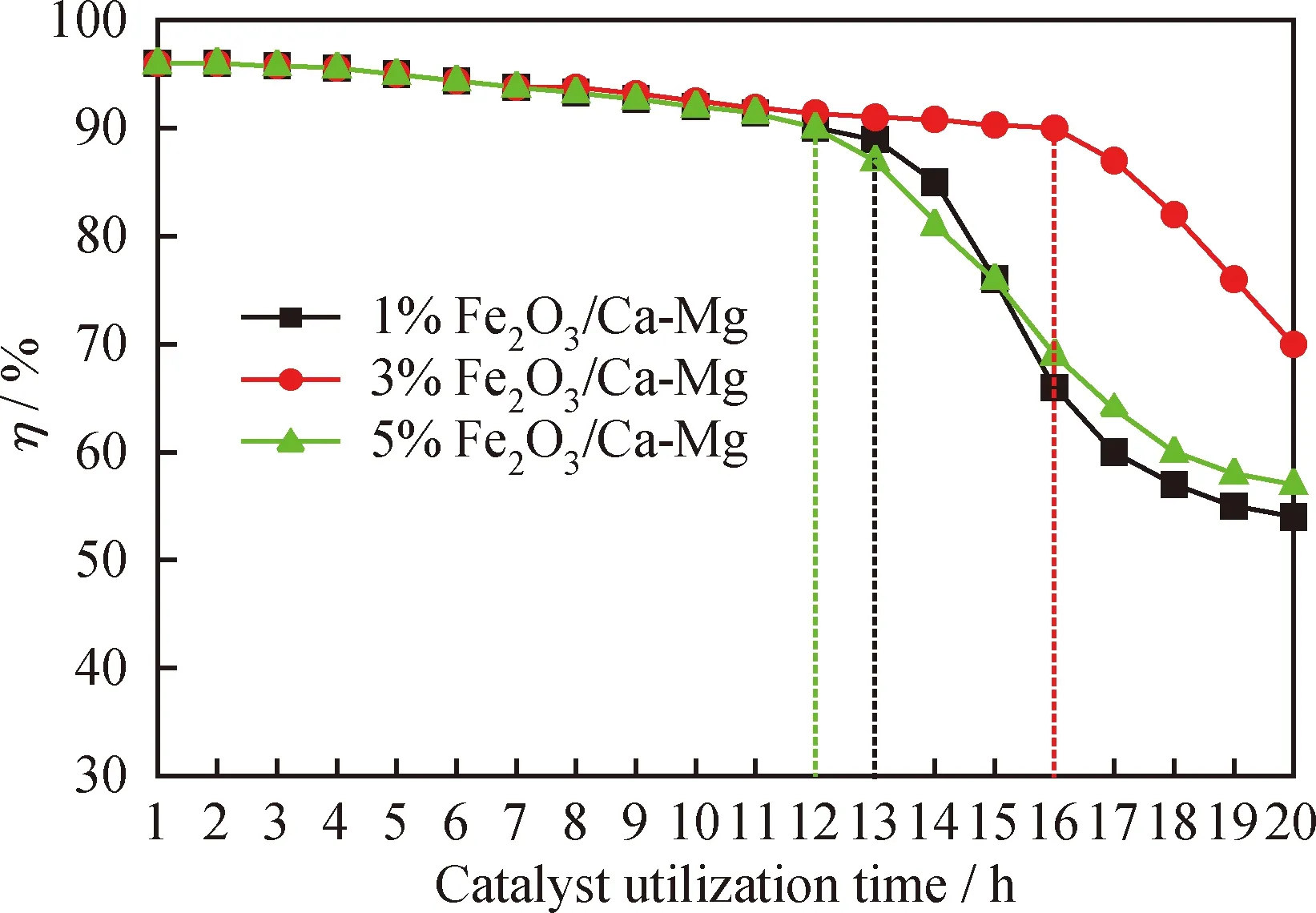

为延长催化剂的使用寿命,提高催化剂的抗积炭能力,研究了不同添加量(1%、3%、5%,质量分数)的Fe2O3助剂对Ca-Mg催化剂抗积炭能力的影响,结果如图7所示。

图7 添加不同比例Fe2O3助剂的Ca-Mg催化剂对煤焦油催化裂解率的影响

对比分析图7中焦油催化裂解率可知,与未添加助剂催化剂相比,3种添加不同比例Fe2O3的 Ca-Mg 催化剂在焦油裂解过程中均不同程度地延长了裂解率拐点(即图7中虚线所示)出现的时间,其中3%Fe2O3/Ca-Mg催化剂的活性拐点出现最晚,至使用16 h。这表明Fe2O3的添加有利于改善抗积炭能力,其原因结合反应式(3)~(6)进一步分析。

Fe2O3+CO→CO2+FeO(Fe3O4)

(3)

Fe2O3+H2→H2O+FeO(Fe3O4)

(4)

Fe2O3+C→CO2+FeO(Fe3O4)

(5)

Fe2O3+Coal tar→CO+H2+CO2+

CH4+FeO(Fe3O4)+C

(6)

Fe2O3加入后可能发生的反应如式(3)~(6),正是由于高温下Fe2O3与表面积炭发生固-固反应(见式(5)),反应消耗积炭,减缓了炭沉积造成的催化剂失活。但是随着Fe2O3添加质量分数增至5%时,过量Fe2O3与煤焦油反应加剧(见反应(6)),造成积炭析出量增加。与添加3%Fe2O3相比,反而更容易因积炭加快导致催化剂活性降低,因此催化剂失活拐点时间缩短;同时过量Fe2O3会与CO、H2反应从而消耗焦油裂解产生的气体,对焦油催化裂解产生不利影响。由此可以看出,适量Fe2O3的添加才能更好地增强催化剂抗积炭能力,从而延长其使用寿命。

笔者对裂解率拐点时的Fe2O3/Ca-Mg催化剂取样进行TG-DSC联用实验,定量分析各自积炭率及其对焦油催化裂解率的影响。拐点时Fe2O3/Ca-Mg催化剂取样的TG-DSC联用分析结果如图8所示。3%Fe2O3/Ca-Mg催化剂下煤焦油催化裂解反应中催化裂解率与积炭率的关系如图9所示。

由图8可知,除400 ℃附着焦油的挥发峰和600 ℃的积炭燃烧峰外,在大于900 ℃后均出现增重及对应的放热现象,即为催化剂中FeO空气氛围下氧化再生发生的放热反应。根据图8(a)、(b)、(c)中的TG曲线,可以计算出添加不同比例Fe2O3的催化剂在焦油裂解率达到拐点时,对应积炭率分别为3.37%、4.76%、3.50%,即积炭率在3%~5%之间;根据图9,积炭率在4%之后(如图9中虚线所示)焦油催化裂解率下降迅速,催化剂活性降低很快。推测焦油裂解率拐点出现在表面积炭率 3%~5% 所对应的时间,之后随着积炭的增加,催化作用迅速降低,最终失活,即催化剂更新或再生的时间选择在积炭率达到 3%~5% 范围时。

图8 拐点时Fe2O3/Ca-Mg催化剂的TG-DSC积炭量分析

3 结 论

(1)在采用两段式固定床反应器进行的焦油催化裂解实验中,Ca-Mg催化剂表面积炭是造成催化剂失活的主要原因;积炭逐渐在催化剂表面沉积阻碍焦油裂解反应,达到一定时间后,积炭率增长趋势逐渐平缓以及积炭与催化剂中Fe2O3的反应使催化剂表面积炭达到饱和;当积炭率达到3%~5%时,Ca-Mg催化剂催化活性出现拐点。

图9 3%Fe2O3/Ca-Mg催化剂下煤焦油催化裂解反应中催化裂解率(η)与积炭率(α)的关系

(2)添加的Fe2O3助剂与积炭发生固-固反应,减慢了Ca-Mg催化剂表面积炭速率,从而延长 Ca-Mg 催化剂活性拐点出现时间,提高了抗积炭能力。