反应时间对重油悬浮床加氢裂化反应的影响

2020-09-27韩亚鹏杨腾飞邓文安

崔 敏,韩亚鹏,杨腾飞,邓文安,李 传

(1.中国石油大学(华东) 理学院,山东 青岛 266580;2.中国石油大学(华东) 重质油国家重点实验室,山东 青岛 266580;3.武汉京东方光电科技有限公司,湖北 武汉 430040)

重油悬浮床加氢裂化是一种能够有效处理高沥青质、高金属、高残炭等重质原料的重油轻质化技术[1-3]。其反应机理为自由基反应机理,类似于在H2存在下的减黏裂化,主要包含裂化反应和缩合反应,在生成具有较高H/C原子比轻质组分的同时,也生成H/C原子比较低的重质产物。这些重质产物容易继续发生缩合反应而转变为焦炭[4-7]。重油悬浮床加氢裂化的核心问题就是生焦,尤其是沉积焦的形成。焦炭的生成会导致催化剂失活及管道堵塞,缩短装置的开工周期[8-9]。

研究人员发现,裂化反应原料中的残炭含量、氮化物的含量和胶质/沥青质的组成结构是影响生焦过程的重要因素[10-13]。除原料性质、工艺流程特点和催化剂活性外,反应温度、反应压力、反应时间、氢/油比等反应条件也对体系生焦有较大影响。工艺流程的改进及高活性催化剂的开发是解决或减缓生焦问题的常用方法[14-18];合适的反应条件能有效地提高加氢裂化工艺的技术经济性。

与反应温度和反应压力[19]等工艺条件相比,人们对加氢裂化反应时间的研究相对较少,但反应时间不仅能够决定装置的处理量,也可用于控制反应深度、调节产物分布及保持催化剂活性[20],是一个极为重要的工艺参数。重油悬浮床加氢技术与其他成熟工艺技术一样,反应时间短则装置处理量大、反应深度小,在一定程度上缩短反应时间产生的效果和降低反应温度的效果基本相同[21]。然而,不同反应时间下重油悬浮床加氢裂化反应的产物分布特点、体系生焦特征、催化剂活性变化情况,以及反应时间的选择范围并未被深入了解,其大小的调控更多地是凭借经验进行。

因此,笔者以委内瑞拉常压渣油(MRAR)为原料,在高压搅拌反应釜中研究不同反应时间对重油悬浮床加氢裂化反应产物分布及生焦情况的影响,并采用四组分(SARA)分析法、SEM、XPS等手段对体系胶体稳定性、焦炭形貌、催化剂表面活性金属的存在形态及相对含量进行了表征分析,以期深入了解反应时间影响重油悬浮床加氢裂化反应特征的因素,为重油悬浮床加氢裂化技术工艺条件的优化提供理论参考。

1 实验部分

1.1 原料和催化剂

实验采用MRAR为原料,其主要性质如表1所示。催化剂选取实验室自制的油溶性环烷酸钼催化剂,其中金属Mo质量分数为7.04%。

表1 MRAR主要性质和组成

1.2 悬浮床加氢裂化实验

将150 g的MRAR渣油置于0.5 L高压釜中,在催化剂质量分数为300 μg/g(按Mo元素计)、反应温度420 ℃和H2压力12 MPa条件下,考察反应时间分别为0、30、50、60、70、90、100、110和120 min时MRAR悬浮床加氢裂化反应的产物分布和生焦情况。同时,进行相同条件下的MRAR临氢热裂化反应(不添加催化剂)。

1.3 表征

1.3.1 催化剂相对抑制生焦能力

将悬浮床加氢裂化总焦产率与临氢热裂化总焦产率进行对比,按式(1)[22]计算催化剂的相对抑制生焦率Cr。

(1)

式(1)中,Cr为催化剂的相对抑制生焦率,%;ys为MRAR悬浮床加氢裂化反应的总焦产率,%;yt为MRAR临氢热裂化反应的总焦产率,%。

通过比较不同反应时间Cr值的大小,粗略评价不同反应时间下催化剂的加氢抑制生焦能力的变化。Cr值越大,说明催化剂的相对抑制生焦能力越强。

1.3.2 胶体不稳定性参数(CII)

按照SH/T 0509—92标准将常压渣油(AR)样品分离为饱和分、芳香分、胶质和C7-沥青质四组分(SARA),并根据其含量按式(2)[23]计算AR的胶体不稳定性参数CII。

(2)

式(2)中,wasp、wsat、wres和waro分别为C7-沥青质、饱和分、胶质和芳香分的质量分数,%。通过CII值近似地反映体系的胶体稳定性情况。CII值越小,表明体系胶体稳定性越好。

1.3.3 焦炭的微观形貌

将反应生成的悬浮焦和沉积焦研磨成粉末,置于场发射扫描电子显微镜(JSM-7500F型)样品室中,观察样品的表面形貌。

1.3.4 催化剂表面Mo元素形态及相对含量

在反应过程中生成的焦炭会逐渐覆盖催化剂表面的Mo,进而形成悬浮焦和沉积焦。为考察催化剂表面的Mo被焦炭覆盖的程度,采用Kratos Axis Ultra DLD型多功能电子能谱仪对反应生成的悬浮焦和沉积焦进行XPS能谱分析,并通过XPSPEAK软件对Mo 3d峰进行分峰拟合[4,24]。

2 结果与讨论

2.1 反应时间对MRAR悬浮床加氢裂化反应的影响

2.1.1 反应时间对MRAR悬浮床加氢裂化产物分布的影响

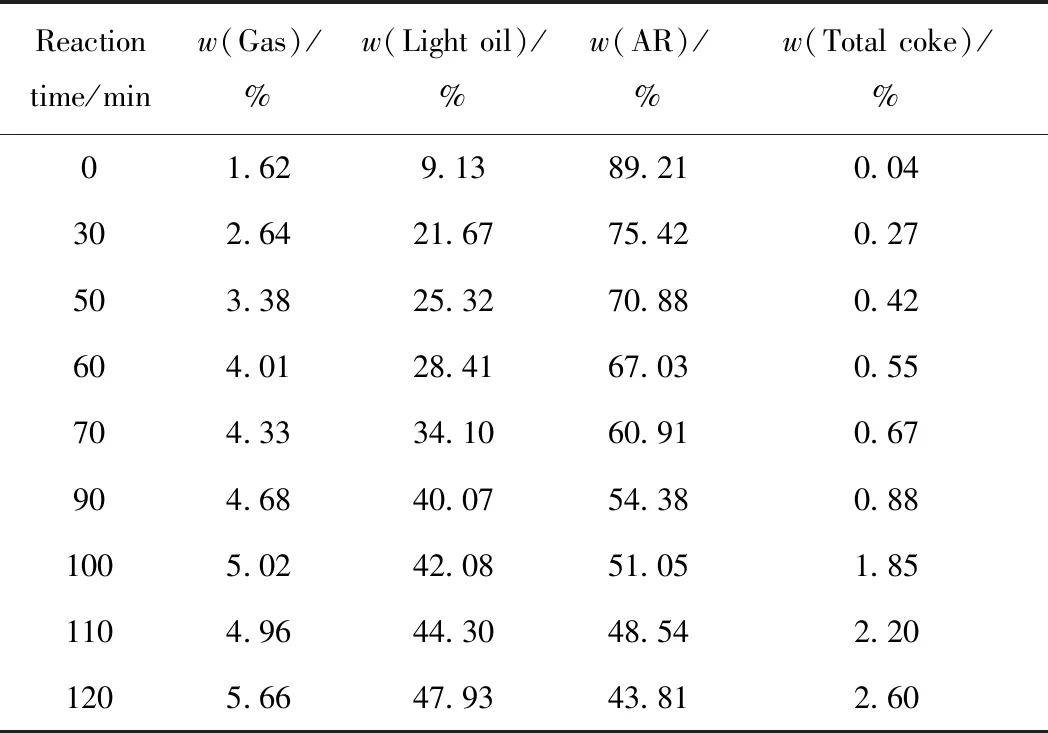

不同反应时间下,MRAR悬浮床加氢裂化产物分布如表2所示。由表2可知:当反应时间为 0 min 时,产物中存在少量气体、轻油和焦炭,表明反应体系在升温过程中发生一定的裂化反应;随反应时间的增加,气体、轻油和总焦产率均逐渐增加,而未反应的MRAR的比例逐渐减少,说明随反应时间的延长反应体系中的裂化和缩合反应[21]增多,原料的转化率和轻质产品、焦炭的产率升高。

表2 反应时间对MRAR悬浮床加氢裂化反应产物分布的影响

2.1.2 反应时间对反应体系生焦及催化剂相对抑焦率的影响

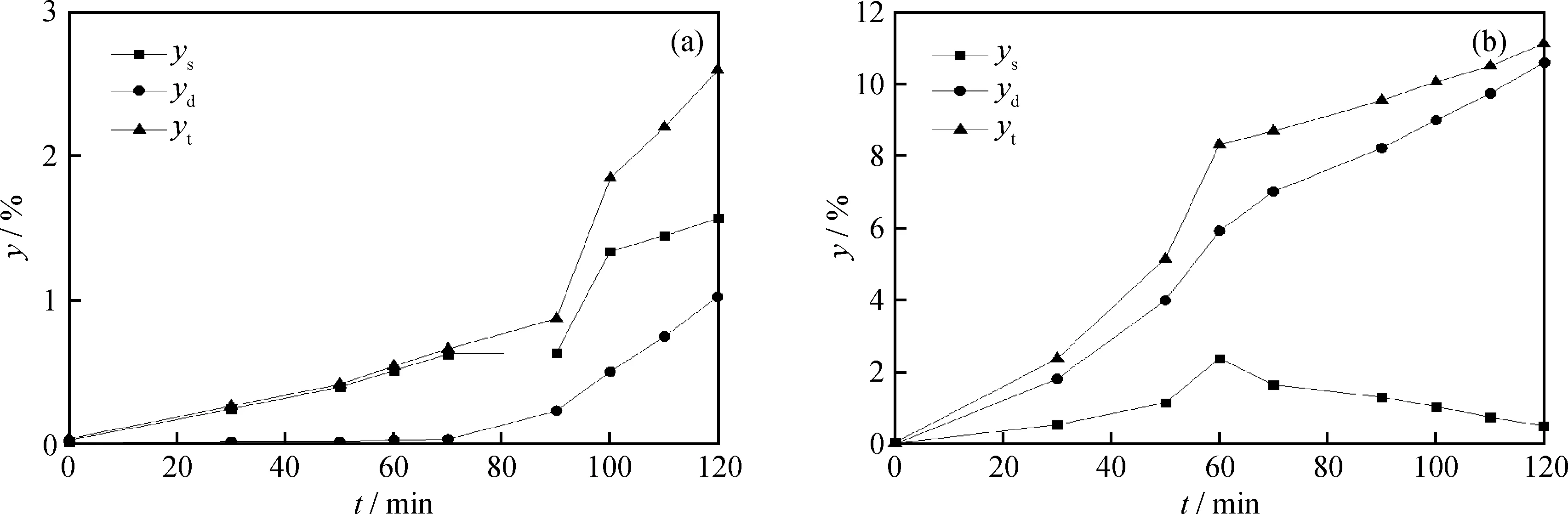

不同反应时间下,MRAR悬浮床加氢裂化和临氢热裂化体系中悬浮焦、沉积焦及总焦产率随反应时间的变化趋势见图1。由图1(a)可知:MRAR悬浮床加氢裂化反应中,反应时间在70 min内,悬浮焦产率逐渐增加,但总量很低,能够稳定存在于油相中;在70~90 min时,悬浮焦产率维持基本不变,悬浮焦颗粒变大、发生沉积而转化为沉积焦[25],沉积焦产率不断增加;在反应超过90 min后,沉积焦和悬浮焦产率均明显增加。由图1(b)可知:MRAR临氢热裂化反应中沉积焦与悬浮焦同时生成;随着反应时间的延长,体系中沉积焦和总焦产率一直增长,而悬浮焦产率先增加后减小,原因在于反应一定时间后,生成的悬浮焦沉积转变成了沉积焦。此外,临氢热裂化的焦炭产率明显高于悬浮床加氢裂化。

图1 反应时间对MRAR裂化过程焦炭产率的影响

为了更好地考察催化剂活性随反应时间的变化情况,按式(1)计算不同反应时间下的催化剂相对抑焦率Cr,结果如图2所示。由图2可知,反应初期催化剂抑焦效率较低,主要因为反应初期缩合反应程度较低,焦炭产率较小,并且催化剂中的Mo在升温过程中的硫化程度不够完全,使催化剂未能充分发挥其加氢活性。随着反应时间的延长,在 0~30 min 时,催化剂相对抑焦率迅速上升;在30~60 min时,催化剂相对抑焦率逐渐上升;在反应时间为60 min时达到最高,相对抑焦率达93.41%;反应在60~90 min时,催化剂的相对抑焦率开始缓慢下降;反应90 min后,催化剂相对抑焦率下降较快。这是由于催化剂作为固体悬浮物会成为液相中大分子缩合物的聚集中心,逐渐被大分子包裹形成悬浮焦而覆盖金属活性中心,导致催化剂的相对抑焦率下降。

在悬浮床加氢工艺中,沉积焦的生成是造成管道堵塞,开工周期缩短的主要原因之一[26]。根据催化剂在反应过程中的活性变化,优选合适的反应时间,避免大量生成沉积焦,对悬浮床加氢工艺的长周期运转具有重要意义。因此,按照体系催化剂相对抑焦能力、体系总焦和沉积焦产率的变化,MRAR悬浮床催化加氢裂化反应优化的反应时间为90 min。此时,体系的总焦和沉积焦产率分别为0.88%和0.24%。

图2 反应时间对催化剂相对抑焦率的影响

2.2 反应时间影响MRAR悬浮床加氢裂化反应的机理

2.2.1 不同反应时间下体系的胶体稳定性

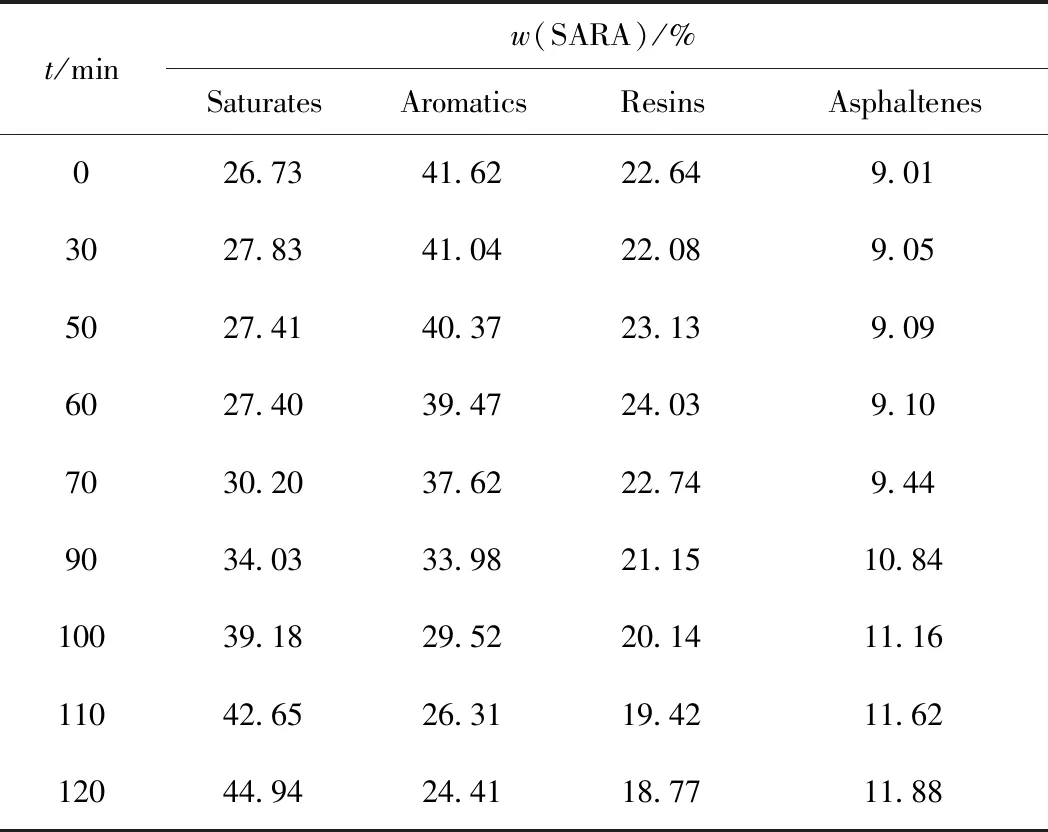

不同反应时间下MRAR加氢裂化尾油的SARA分析结果见表3。由表3可知,随反应时间的延长,尾油中饱和分和沥青质含量逐渐增加,芳香分含量减少,胶质含量没有明显规律性的变化,但芳香分和胶质的含量之和持续降低。作为分散相的沥青质相对含量增加,导致体系大分子团聚的倾向增加;而作为溶剂的胶质和芳香分的含量减少,使沥青质胶束外围的溶剂化层减弱,体系的胶体稳定性变差。

表3 不同反应时间下加氢裂化尾油四组分组成

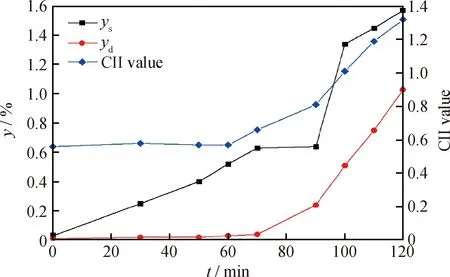

根据表3中SARA数据,由式(2)计算反应体系胶体的不稳定性参数CII值,结果如图3所示。由图3可知:反应时间在60 min内CII值较低,且基本保持稳定,表明此阶段体系胶体稳定性较好,生成的悬浮焦能稳定地悬浮于油相中,没有明显转化为沉积焦的现象;在60~90 min时,CII值逐渐升高,表明体系的胶体稳定性逐渐降低,溶焦能力达到临界点,悬浮焦逐渐转化为沉积焦;当反应时间超过90 min后,CII值升高趋势更明显,表明反应体系胶体稳定性急剧下降,沉积焦和悬浮焦产率快速上升。随反应时间的延长,CII值的变化趋势与焦炭产率的变化趋势基本一致,说明反应时间对反应体系胶体稳定性的影响是其对MRAR悬浮床加氢裂化反应影响的特征之一。

图3 不同反应时间下MRAR悬浮床加氢裂化体系的CII值及焦炭产率

2.2.2 不同反应时间下焦炭的形貌特征

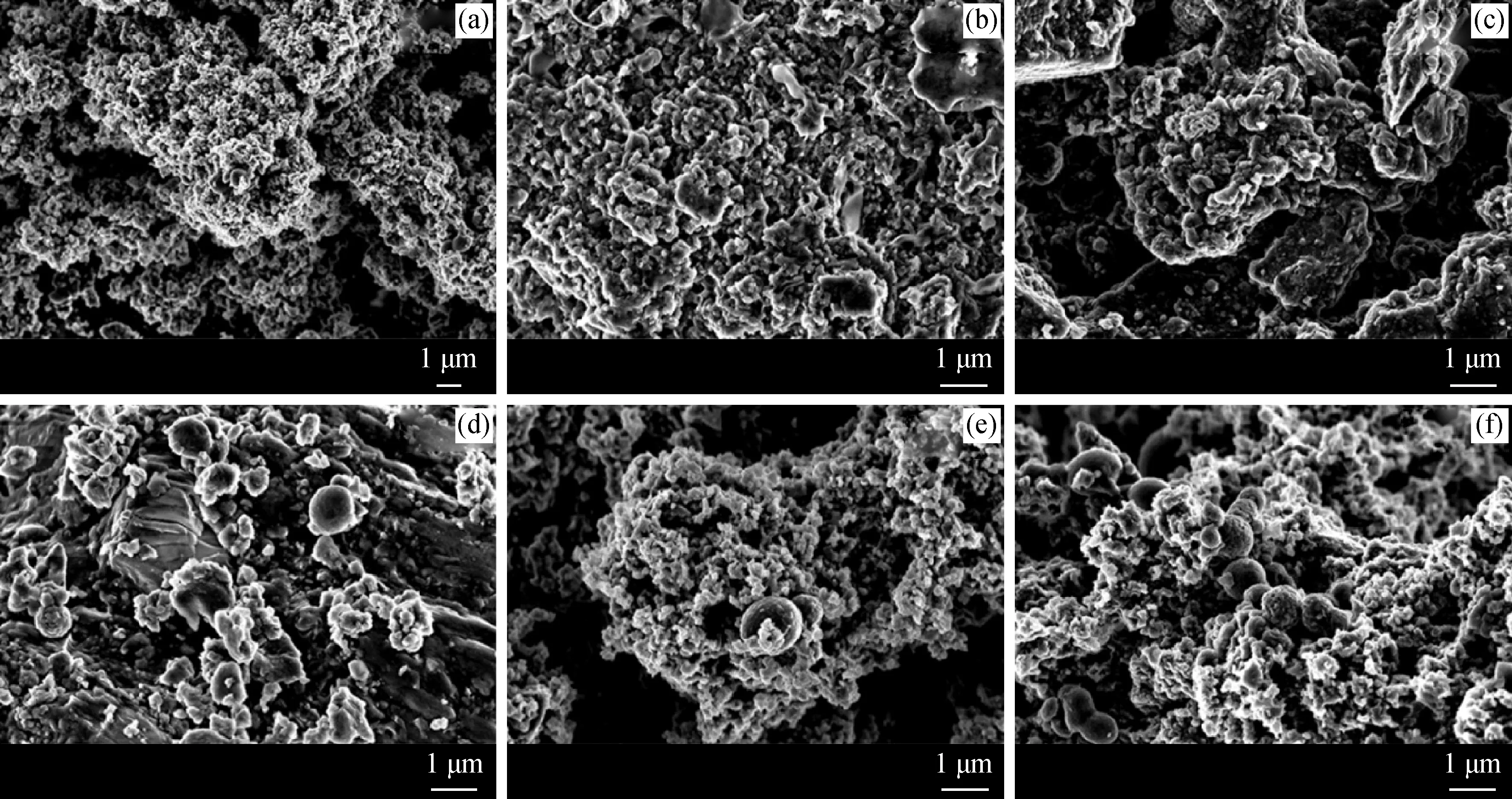

不同反应时间下悬浮焦的微观形貌分别如图4所示。由图4可知:反应时间在30 min时,体系受热时间较短,不易生焦,生成的悬浮焦为细小的片状结构,边缘较薄,中间有较大的孔隙,结构比较疏松;50 min时,悬浮焦片状结构变大,结构紧密,片状边缘开始翘起;60 min时,悬浮焦开始呈现为细小球状颗粒焦,其产率逐渐增加;70 min时,炭质微球数量较多,直径约为1 μm,表面粗糙;90 min时,由于体系的胶体稳定性变差,溶焦能力达到临界点,悬浮焦炭质微球开始转化为沉积焦;110 min时,悬浮焦小球变大,并出现合并现象。

图4 不同反应时间下的悬浮焦SEM照片

沉积焦的微观形貌如图5所示。由图5可知,与悬浮焦相比,沉积焦的结构更致密。在反应时间为70 min时,出现直径约0.4 μm的沉积焦小球,且片状结构呈花瓣状向内弯曲,球状颗粒有继续生长的趋势;反应在90~110 min时,沉积焦含量逐渐增加,此时生成的小球逐渐变得光滑;反应在110 min时,沉积焦小球的直径约为1.5 μm。这说明在沉积焦含量增加的同时碳质小球的粒径也在不断增加,悬浮焦向沉积焦转化的同时,沉积焦中的小球自身也在不断生长。

图5 不同反应时间下的沉积焦SEM照片

2.2.3 不同反应时间下催化剂表面Mo的形态及相对含量

为了解催化剂表面活性金属Mo在不同反应时间下的存在形态及相对含量,对不同反应时间的悬浮焦和沉积焦进行了XPS分析。以反应时间为 60 min 时悬浮焦和70 min时沉积焦为例,其XPS全扫描谱图及Mo 3d峰的分峰拟合图见图6。由图6(a)和(c)可知,悬浮焦和沉积焦表面均含有C、O、S、N和Mo元素,说明活性金属Mo并未被焦炭完全覆盖,催化剂表面仍具有加氢抑焦活性。由Mo 3d 峰拟合结果(图6(b)和(d))可知,催化剂表面的Mo存在Mo4+和Mo6+等多种形态,其拟合峰强度存在明显差别。不同反应时间下带悬浮焦和沉积焦的催化剂表面Mo的相对含量见表4。由表4可知:随反应时间的延长,催化剂表面的Mo元素相对含量均逐渐下降,说明催化剂表面焦炭的覆盖率逐渐增加;反应时间在70 min内,催化剂表面的Mo元素相对含量下降的幅度较小;而超过70 min后,其下降趋势明显增强,同时体系出现明显的沉积焦,说明反应70 min后,催化剂表面悬浮焦覆盖率明显增加,进而发生沉积形成沉积焦。

图6 反应在60 min时悬浮焦和70 min时沉积焦的XPS谱图

表4 不同反应时间下覆盖悬浮焦和沉积焦的催化剂表面的Mo质量分数

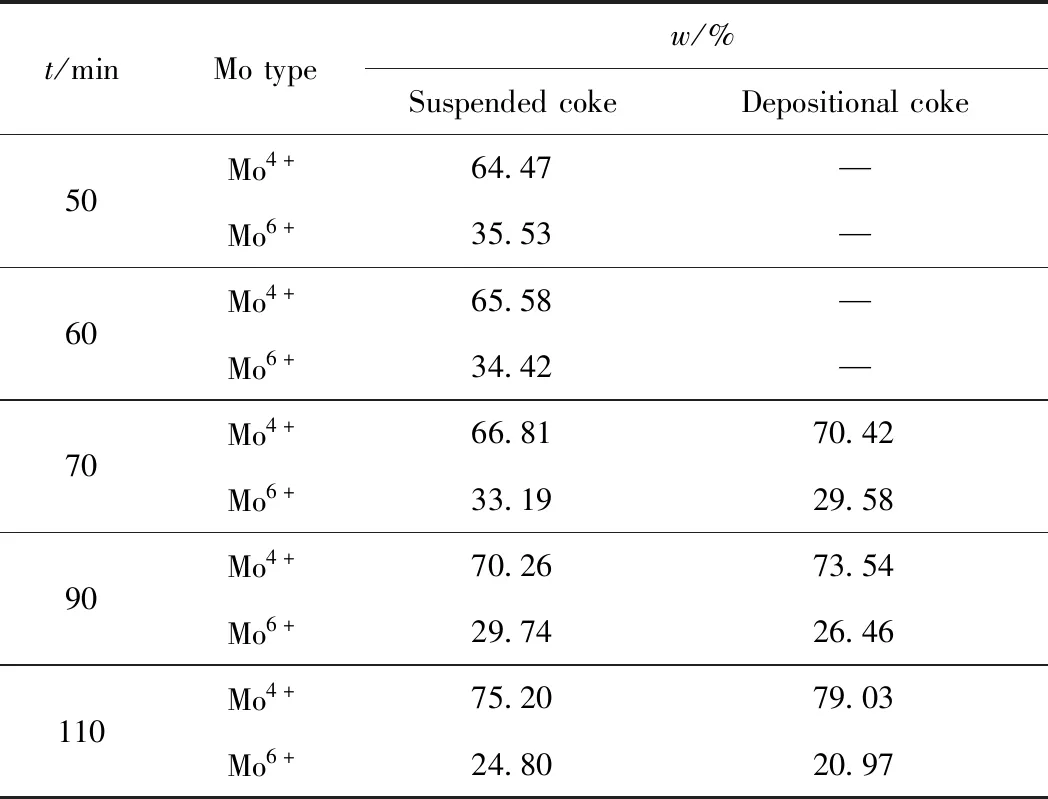

通过对Mo 3d峰的分峰拟合峰面积的计算,可得催化剂表面不同形态Mo的相对含量,结果列于表5。由表5可知:随反应时间的延长,催化剂表面的Mo4+相对含量均逐渐增加,而Mo6+相对含量逐渐减小;反应时间在70 min内,Mo4+和Mo6+相对含量变化的幅度均很小;超过70 min后,二者的变化趋势明显增强。此外,与相同反应时间下的悬浮焦相比,沉积焦Mo4+的相对含量略高,Mo6+的相对含量则略低。

Mo4+相对含量更高,表明催化剂表面Mo的主要存在形态为MoS2,其具有很高的加氢抑焦活性[27-28];而Mo6+可归于MoS3的生成及测试过程中样品表面的氧化等。焦炭在形成过程中较难生长在高活性的Mo4+位,会更倾向于在Mo6+位聚集形成悬浮焦[29],因而随反应时间延长,催化剂表面悬浮焦覆盖的Mo6+位逐渐增多,因而测得Mo4+相对含量上升;Mo6+相对含量下降。当催化剂表面上覆盖足够多焦炭时,悬浮焦沉积转变为沉积焦。此时,催化剂表面的Mo6+位覆盖的焦炭相对较多,表现为在覆盖沉积焦催化剂上的Mo6+相对含量比在覆盖悬浮焦催化剂上的略少,且有随反应时间延长继续下降的趋势。

表5 不同反应时间下催化剂表面Mo形态及相对含量

3 结 论

(1)当MRAR悬浮床加氢裂化反应时间延长时,原料的转化率和轻质产品、总焦炭的产率升高。反应在70 min时,悬浮焦开始转化为沉积焦,然后二者的量不断增加。随着裂化反应的进行,催化剂相对抑焦率不断提高;在反应60 min时达到最高,然后缓慢下降;在90 min后相对抑焦率变差。因此,MRAR悬浮床加氢裂化反应时间以90 min内为宜。

(2)反应过程中,反应体系中胶体稳定性、催化剂表面Mo元素含量及焦炭产率变化趋势一致,说明反应时间对MRAR悬浮床加氢裂化反应的影响主要在体系胶体稳定性变化和焦炭覆盖催化剂活性金属的程度等方面。

(3)随反应时间延长,表面覆盖焦炭的催化剂上Mo6+相对含量降低,Mo4+相对含量升高。其原因在于裂化反应生成的焦炭更易覆盖在催化剂表面的Mo6+位上。