微织构刀具切削钛合金的研究进展

2020-09-27唐联耀唐玲艳李鹏南邱新义

唐联耀 唐玲艳 李鹏南 邱新义

(1 广东科技学院机电工程学院,东莞 523083)

(2 湖南科技大学机电工程学院,湘潭 411201)

文 摘 针对钛合金切削加工过程中切削力大、切削温度高和刀具磨损严重等问题,近年学者们尝试采用微织构刀具来解决。本文综述了微织构刀具在钛合金切削加工中的应用,分析了微织构刀具在改善表面质量,降低切削力、刀具磨损、摩擦因数和切削温度等方面的切削机理,并指出微织构刀具切削钛合金存在的问题。

0 引言

钛及其合金具有高比强度、耐腐蚀、抗蠕变、耐高温等优良性能,在航空发动机零部件中得到了广泛的应用[1-2]。但钛合金热导率低、切削温度高,导致刀具快速磨损,最终影响刀具寿命,因此钛合金的切削加工成为一项挑战[3-4]。使用切削液是减少刀具磨损的方法之一。切削液可以减少刀-屑界面之间的摩擦,进而降低温度,提高刀具寿命。但随着切削液的不断使用,对环境和人体健康都有不利影响[5]。而且,处理切削液非常困难,回收成本高。由于这些负面影响,现阶段研究主要集中在尽量减少或完全避免切削液在加工过程中的使用[6]。

因此,干切削的概念在近年来变得非常流行。干切削是不使用切削液的切削,是一种清洁切削方式,具有无污染、无伤害、无任何处置问题等优点[7-8]。同时,干切削也存在一些缺点,如刀-工和刀-屑界面摩擦和附着力大,从而使温度升高,最终导致刀具寿命降低[9-11]。干切削过程中易发生塑性变形、颗粒磨损和粘结磨损等[12]。

通过开发新的刀具材料、表面织构、改善刀具几何形状和涂层等技术,可以克服上述干切削中的问题。其中,表面织构是一种很有潜力的方法,此方法可以通过改善表面摩擦学特性来实现环境友好的加工。在微尺度范围内生成表面织构有助于提高刀具的润滑能力和降低附着力,改善摩擦学性能[13-14]。因此,切削刀具表面的织构化是改善刀-屑界面摩擦和润滑的方法之一。COSTA 等人[15]指出,表面织构可以存储磨损产生的碎屑,从而有助于减小刀-屑界面的摩擦和犁削。因此,近年微织构刀具在钛合金切削中的应用得到学者广泛关注。本文综述了微织构刀具在钛合金切削加工中的应用,分析了微织构刀具在改善表面质量,降低切削力、刀具磨损、摩擦因数和切削温度等方面的切削机理。

1 切削机理研究

1.1 织构对切削力的影响

钛合金切削过程中的切削力直接取决于刀具参数、工件材料参数和切削参数。刀具表面微织构有助于降低钛合金切削过程中的切削力[16-24],最终提高刀具寿命和工件表面粗糙度。

ZE等[16]采用前、后刀面微织构自润滑刀具(MoS2固体润滑剂)和传统刀具干切削Ti-6Al-4V,结果表明前刀面自润滑刀具的切削力最小,原因是前刀面存在椭圆微槽,可降低刀-屑界面的摩擦因数。

MA等[18]通过3D切削仿真研究了微孔直径、微孔深度、边缘距离(微孔与切削刃的距离)和微孔间距对切削力的影响。MISHRA等[19]采用有限元和试验相结合的方法研究了微织构密度、深度和形状(圆形、方形、三角形和椭圆形)对切削力的影响。在干切削中织构深度和形状对切削力的影响较小,而织构面积的影响最大。且在仿真分析中观察到明显的二次切削现象,该现象恶化刀具磨损和加工质量。LI等[22]研究了三种不同的亚微米尺度织构刀具干车削Ti-6Al-4V的切削力,结果表明,具有与刃口平行的微织构刀具的切削力最小,原因在于此类型的微织构刀具可以有效减小刀-屑接触面积和犁削效果。HAO等[23]对传统刀具、微槽织构刀具和微纳织构刀具在MQL条件下的切削力进行研究,指出与普通刀具和微槽织构刀具相比,微纳织构刀具的切削力最小。

微织构在车削刀片上的应用最为广泛,在钻头、铣刀上的应用刚刚起步。杨树财等[17]通过3D有限元仿真研究了微织构球头铣刀干铣削TC4的切削力,结果表明,与普通刀具相比,微织构刀具的切削力降低16%。NIKETH等[20]首次尝试在钻头沟槽和刃带加工微织构,研究了Ti-6Al-4V钻削时微织构钻头的轴向力。结果表明,在v=60 m/min和f=0.07 mm/r时,与无织构钻头相比,刃带微织构钻头的轴向力和扭矩分别降低了10.68%和12.33%。另一研究中,NIKETH等[21]对比了微织构钻头和传统钻头在不同润滑条件下的轴向力,刃带微织构钻头的轴向力在干切削条件下降低了10%~12%,在充足润滑液下降低了15%~20%,在微量润滑(MQL)条件下降低了15%~19%。ZHOU等[24]采用平行主切削刃的微槽织构铣刀(TP)和传统铣刀(NT)进行钛合金铣削,并对比了纳米切削液(NC)和常规切削液(CC)的作用。结果表明,TP+NC切削时切削力最小,与NT+CC切削条件相比,TP+NC最大切削力降低了38.4%。

1.2 织构对温度的影响

温度是影响钛合金切削加工性能的主要因素之一,温度的升高会导致刀具快速磨损,最终影响工件的表面粗糙度。许多研究者发现,表面织构是降低切削温度的一种有潜力的技术[25]。

ZE 等[16]对比了三种刀具(前刀面织构、后刀面织构自润滑刀具和传统刀具)在Ti-6Al-4V切削过程中的切削温度。前刀面存在微织构的刀具可减少刀-屑界面摩擦,因此刀尖处温度降低。杨树财等[17]研究了微织构球头铣刀铣削钛合金的切削温度,结果表明:与普通刀具相比,微织构球头铣刀的切削温度降低13%;但微织构刀具存在变形较大的问题,可能影响加工精度。ARULKIRUBAKARAN 等[26]研究了不同微织构刀具在Ti-6Al-4V 切削过程中的切削温度,结果表明,与传统刀具相比,在较高切削速度下具有垂直刃口微槽织构刀具的切削温度降低。SAWANT 等[27]通过对凸点织构、凹坑织构和传统刀具车削加工中的刀具温度分析指出,凸点织构刀具的切削温度最低,其次是凹坑织构刀具和传统刀具。RAO 等[28]在MQL 环境下,分析了微孔形状对Ti-6Al-4V切削温度的影响。与传统刀具和前刀面带有微坑的刀具相比,前、后刀面都有微坑的刀具最大切削温度分别下降24%和15%。

1.3 织构对刀具-材料界面摩擦的影响

微织构是减小两接触面间摩擦力的方法之一。切削过程中减少刀-屑、刀-工界面摩擦的主要原因是将磨屑夹带到微观结构中,提高了润滑能力。

YANG 等[29]通过分析干切削和低温最小量润滑(CMQL)条件下不同结构的微槽对摩擦因数的影响指出,微槽刀具与CMQL 复合使用,可以降低刀-屑界面平均摩擦因数。NIKETH 等[20]对比了光滑表面、凹坑表面和微槽表面的摩擦因数,微槽表面和微坑表面的摩擦因数分别降低了14.29%和16.33%,三种表面的摩擦因数如图1所示。

图1 不同微织构表面的摩擦因数[20]Fig.1 Friction coefficient of different micro texture surfaces[20]

LI等[21]研究了三种不同微织构刀具的刀-屑界面摩擦因数,结果表明具有与刃口平行的微槽织构刀具的前刀面摩擦因数最小。HAO等[22]对比了三种微织构刀具(传统刀具、微槽刀具和微纳织构刀具)的摩擦因数,结果表明微纳织构刀具的摩擦因数分别比另外两种刀具的减少11.5%和10.9%。SU等[30-31]研究了微织构超硬聚晶金刚石(PCD)刀具在钛合金Ti6Al4V高速加工中的抗摩擦和抗粘着作用。结果表明,微织构PCD刀具在无润滑条件下的摩擦比传统PCD刀具(有无润滑)的小。YANG等[32]对比了几种不同的微织构摩擦学性能,结果表明微坑织构表面与钛合金摩擦时的摩擦因数和磨损体积最小。MISHRA等[23]首次建立了织构刀具的接触长度模型,并与普通刀具的接触长度进行了比较。结果表明,织构刀具对钛合金干切削的适用性有限。此外,由于切屑后表面材料嵌入微织构,微织构刀具接触面积减小的相关机制不适用于进给量和切削速度较大的情况。

1.4 织构对刀具磨损的影响

在钛合金切削加工中,生产率最大化的关键因素是刀具寿命。刀具和工件之间的高接触应力导致刀具前、后刀面磨损,最终影响加工零件的可靠性和刀具的使用寿命。

ZE 等[16]对比了三种微织构刀具的刀具磨损,后刀面磨损如图2所示,前刀面具有椭圆槽和后刀面具有与刃口平行的微槽刀具寿命分别提高10%~15%和10%~30%。程锐和艾兴等[33]通过正交切削试验指出刀具表面的微织构可以储存切屑颗粒,有利于减少刀具磨粒磨损,靠近刃口的织构最先磨损。因此,必须提高微织构的加工精度。蔡倩倩等[34]分析了微坑直径对刀具耐磨损性能影响,结果表明微坑直径增大时,刀具磨损量先增加后减少,且直径为24.96 μm 时刀具磨损最小。LIU 等[35]研究了两种微织构刀具的磨损,指出前刀面微织构可以有效地降低切削力、切削温度及前刀面粘结现象,从而在较高的切削速度下提高刀具寿命。HAO 等[22]的研究结果表明,与传统刀具和微槽织构刀具相比,微纳织构PCD 刀具的粘结磨损较小,金刚石颗粒的脱落和犁削现象较少。RAO 等[28]的研究指出前、后刀面都具有微坑的刀具后刀面磨损比传统刀具和只有前刀面有微坑的刀具相比分别降低了62%和40%。

图2 后刀面磨损[16]Fig.2 Flank wear morphology of the tool with texture at flank surface[16]

1.5 织构对表面完整性的影响

钛合金在加工过程中主要问题是导热性差、粘结性强,导致切削区温度升高,刀具磨损和表面粗糙度增加。

XIE等[36]通过分析传统刀具、正交微槽织构刀具和斜角微槽织构刀具干车削钛合金的已加工表面粗糙度指出,与正交微槽织构刀具相比,斜角微槽织构刀具切削后的已加工表面粗糙度低37.3%,斜角微槽刀具适用于钛合金干切削。YANG 等[37]研究了微坑间距、微坑直径、第一排微坑距刃口的距离和微坑深度对表面粗糙度的影响规律。正交试验的极差分析表明,微织构参数和工件倾斜角对表面粗糙度的影响顺序为:两微坑间距>微坑直径>第一排微坑间距切削刃距离>微坑深度。ARULKIRUBAKARAN等[38]对比了四种不同微织构刀具切削Ti6Al4V 的表面粗糙度,结果表明,微织构刀具比普通刀具切削后具有更小的表面粗糙度;与传统刀具相比,微织构刀具加工的工件显微硬度较低。

2 微织构参数、形状和方向

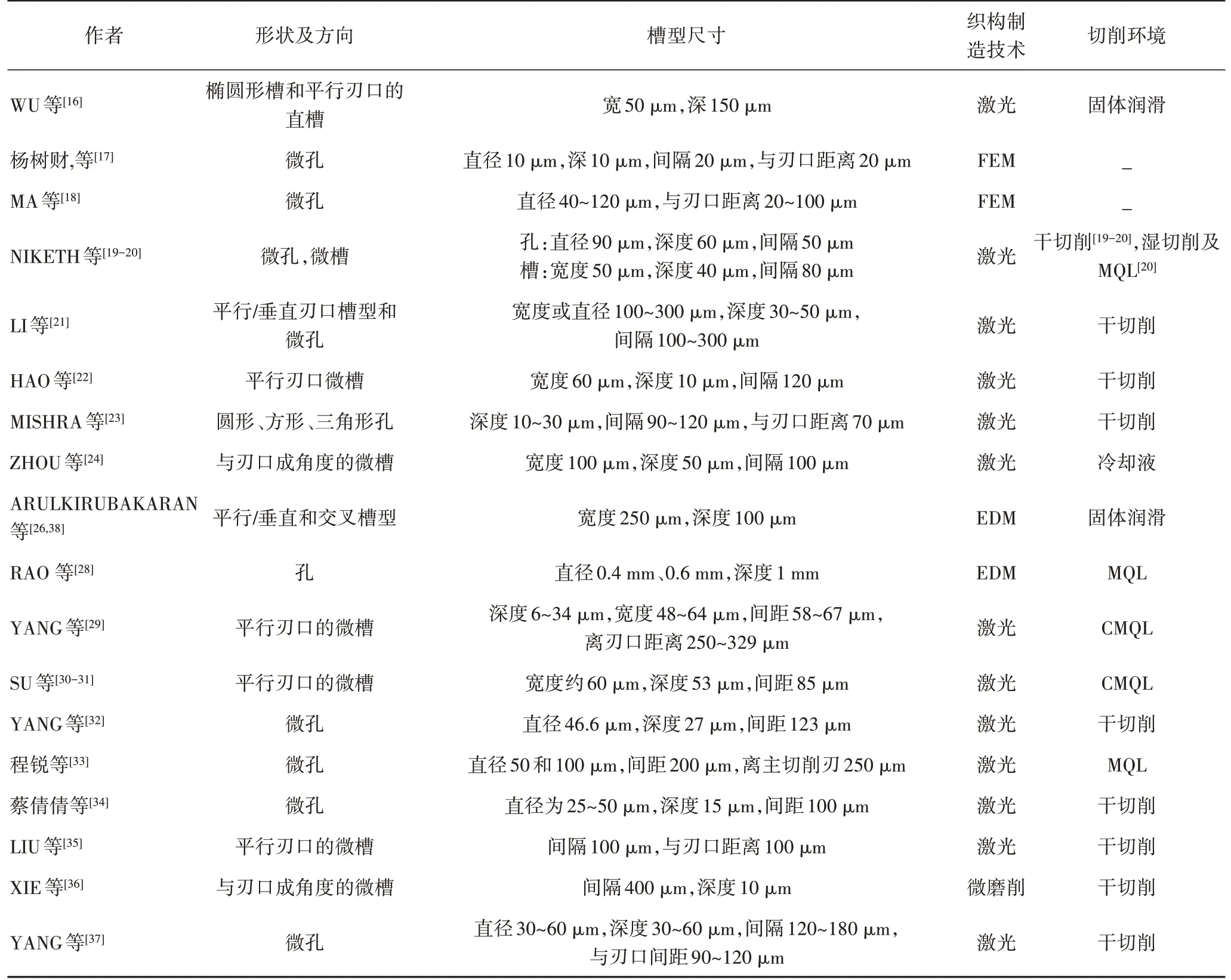

大多数研究指出,微织构刀具能降低钛合金切削过程中的切削力,而且在润滑条件下效果更佳。但少数学者[19,23]指出,在微织构刀具切削钛合金时,切屑后表面材料容易嵌入前刀面的微织构,造成二次切削,使得切削力增大和切削温度升高,导致加工质量恶化和刀具寿命缩短。当微织构内充满工件材料或碎屑后,微织构刀具有效性降低。微织构刀具加工性能的改善主要取决于微织构参数,如微织构深度、宽度、间距、直径等。还取决于微织构形状,如微孔、微槽、微方形凹坑、波纹槽。微织构取向是影响微织构刀具切削性能的另一个重要因素。微织构的方向可以是平行/垂直于主切削刃的方向,也可以是平行/垂直于切屑流的方向。现阶段钛合金切削中,不同学者在刀具的后刀面或前刀面上制造不同尺寸、形状和方向的微织构,如表1 所示。从表1 可知,近年微织构刀具技术在钛合金切削加工中主要微织构以微孔和微槽为主,制造技术以激光加工为主,切削环境主要是干切削。

表1 钛合金切削中常见的织构形状和尺寸Tab.1 Common texture shape and size in titanium alloy cutting

3 结语

微织构刀具在钛合金切削中的应用近年才得到广泛的关注,主要机理在于:一是减少刀-屑界面接触长度,使得摩擦力减少和切削温度降低;二是微织构可以存储切削过程中产生的磨屑,减少犁沟和粘结现象;三是微织构可增加润滑液的滞留和可达性。但是微织构刀具在钛合金切削应用中,还存在以下不足之处:

(1)由于钛合金的强粘结特性和低导热性,微织构刀具干切削钛合金时,切屑流经织构时容易产生二次切削,但是微织构参数和形状对二次切削形成的影响研究甚少;

(2)微织构刀具在钛合金切削过程中,微织构存在时效性,当微织构内存储满工件材料或碎屑时,微织构的有效性降低,填充固体润滑剂的微织构刀具有助于改善刀-屑界面的润滑性,改善切削性能,但固体润滑剂类型和微织构参数的耦合作用值得进一步深入探讨;

(3)关于微织构刀具的最佳形状和几何参数的优化,现阶段主要依靠切削实验,缺少寻找最佳微织构参数的理论模型。