前壳体零件的车削加工

2020-09-26青岛港湾职业技术学院山东青岛266404王贡为董国强

■青岛港湾职业技术学院 (山东青岛 266404) 王贡为 董国强

气动工具是一种安全、便捷的生产工具,应用广泛。本着轻便、功率大的原则,设计气动工具的工程师往往将气动工具的零部件设计成四两拨千斤的效果,这就使得其零部件的加工比较困难。

1. 前壳体结构

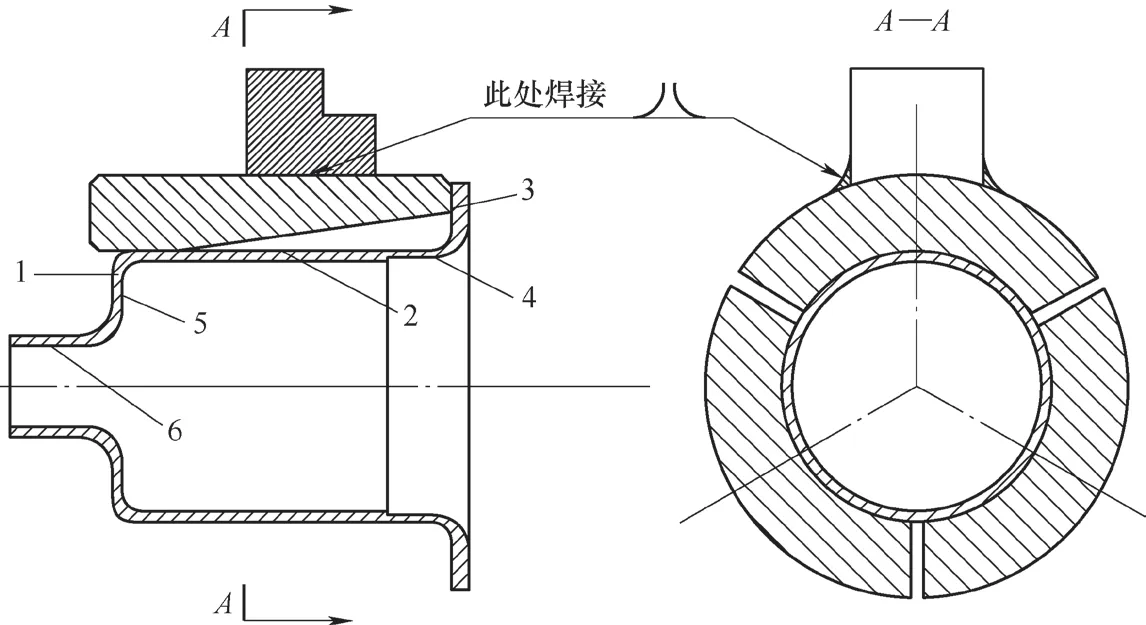

B1621型气扳机(见图1)前端黑色的部件就是前壳体,其结构如图2所示。

图1 B1621型气扳机

前壳体零件毛坯材质是Q235低碳钢,碳含量低于0.25%,强度低、硬度低,容易变形。其制造采用8道拉深工序完成。拉深后的毛坯外形尺寸不固定,没有相对完好的基准面。壳体壁厚3mm,直径60mm,属于典型的薄壁零件,如图3所示。其中4、5、6和7处垂直度和同轴度要求较高,这些部位都要进行车削加工。4、6处要压轴承或衬套,尺寸精度要求较高。

图2 前壳体零件结构示意

图3 前壳体薄壁零件

加工薄壁零件的常用方法为:采用轴向装夹方式用锁紧螺母压紧工件端面;卡爪包裹住工件夹紧;采用粗、精车两次装夹完成加工;保持刀具锋利,加注充分的切削液。

为了保证前后两孔的同轴度、壳体底面与轴线的垂直度,内孔4、5、6处尺寸,以及端面7处,需在一次装夹中完成加工(俗称“一刀活儿”),为此只能抛弃轴向螺帽压紧的装夹方法。

2. 样件生产时出现的问题

生产样件时,采用普通卡爪径向装夹,夹持面积达到壳体外圆的2/3,加工刀具保持锋利,加注充分的切削液。但是,这种工艺方案加工出的零件尺寸精度和位置精度极差,达不到设计要求,合格品只有50%。零件在机床上测量精度完全合格,但是松开卡爪后,零件会扭曲变形。分析认为,工件夹紧时变形是产生废品的主要原因。如何才能做到夹紧后既满足切削力的需求,又保证工件不变形,是解决技术难题的根本。

3. 批量加工时采取的工艺优化方案

批量加工时,尝试采取了如下几种工艺优化方案。

(1)第一种改进方案 先以内孔为基准将工件大外圆车一刀(俗称“见光”),作为精基准,然后夹持精基准平端面、车内孔。实践证明,这种互为基准的工艺方案不合适。因为以内孔为基准车外圆时,只要撑起内孔,工件就变形了;加工完外圆,松开卡爪,工件再次出现弹性变形,预加工精基准的方案失败。

(2)第二种改进方案 零件分粗、精加工,粗加工时采用相对较大的夹紧力;精加工时,将卡爪轻轻松动一下,减少夹紧力。实践证明,此方法不可靠,精加工松动工件的力很难控制,夹紧力稍大一点,工件依旧夹紧变形;夹紧力小了,工件会在精车时松动、脱落,轻则刀具损毁,重则工件飞出,酿成安全事故。

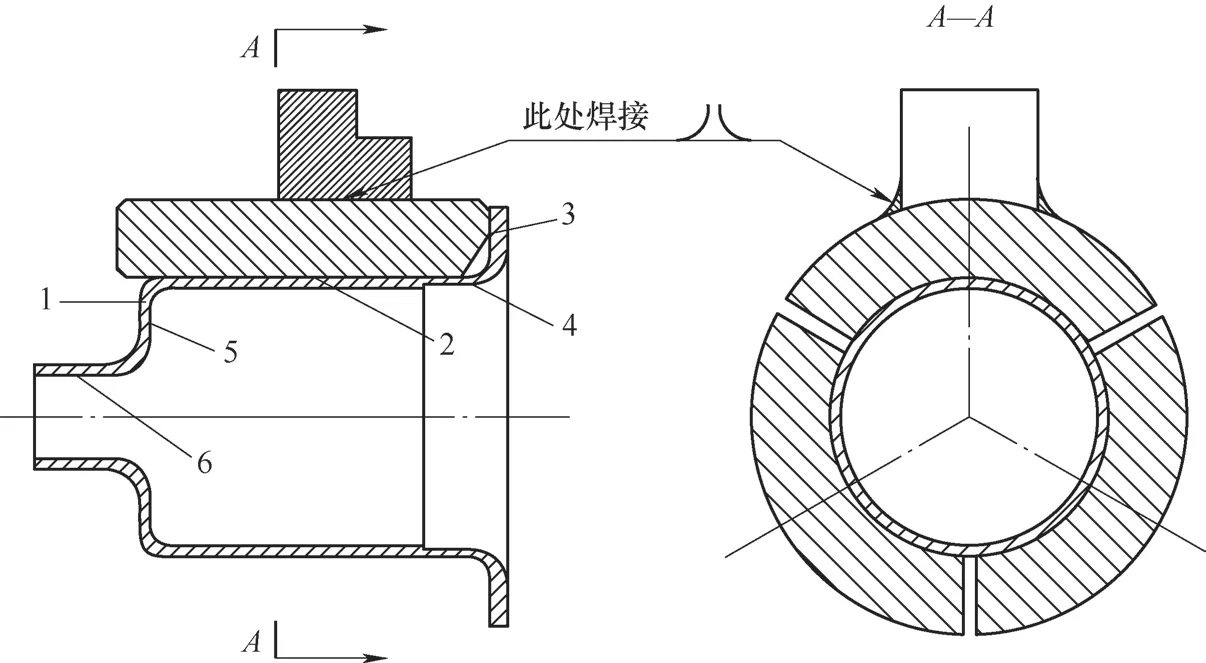

(3)第三种改进方案 重新制作卡爪。卡爪夹持表面车制成喇叭形(见图4),卡爪的后半部分夹紧工件刚性相对较高的部分,卡爪前端3的位置轴向定位。卡爪将工件全部包裹起来,就像在手心里攥鸡蛋,相互抵消来自不同方向的夹紧力。

优化后的方案理论上是科学的,工艺人员和现场操作者都对其抱有很大的希望。由于生产条件的限制,使用手工刃磨的YW1硬质合金车刀,冷却采用水溶性切削液。经过试验,刀具磨损剧烈。改为以润滑为主的N32全损耗系统用油,刀具寿命大幅提升,一次磨刀最多能够加工200件壳体。产品质量提高,废品率下降到30%左右。

第三种方案依然保持着较高的废品率,分析其原因为:夹紧状态下的卡爪与工件表面呈线接触,夹紧力全部集中在大孔与小孔相交的薄弱部位,不是很合理。为此,必须改进卡爪夹持面的形状和尺寸,将夹紧力调整至工件强度较高的部位。尝试性地挑出50件毛坯,测量其定位基准面外圆的一致性,测得其外圆尺寸都不一致,但有一个变化的区间,直径尺寸变化区间为0~0.16m m,圆度变化区间为0~0.1mm,夹紧面的两端尺寸差距为0~0.4mm。经过换算,测量面的拔模斜度大约在2.5°。设计一个安全、可靠的专用夹具是当务之急。

图4 夹持面为喇叭形的卡爪

(4)第四种改进方案 如图5所示,将卡爪的前端加工成10mm×45°倒角,将卡爪后端车制成5°的锥度,卡爪大端直径取测量直径平均值59.92mm。

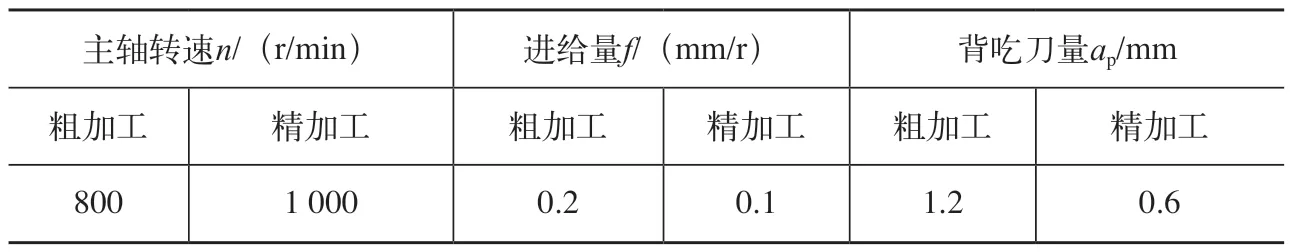

切削用量的选择见表1。

图5 夹持面形状和尺寸改进后的卡爪

表1 切削用量

测量方法:松开卡爪,卸下工件,壳体的小孔采用φ28H7光面塞规测量,大孔采用内径量表测量。重点测量工件的圆度误差。根据设计要求,其圆度误差在0.06mm以内为合格。

刀具采用钢件、铸铁通用的国产TNMG160404R-C/VF三角形数控刀片,如图6所示。

机油润滑液的弊端是在切削产生高温时会冒烟。机油在高速切削时飞溅,形成油雾,导致零件加工后必须清洗。选用的清洗剂是汽油,容易失火,且严重污染环境,不利于操作者健康。换成了机械夹固式刀具后,尝试性地换掉机油润滑液,采用普通的乳化液,加水勾兑后的冷却效果较好。经过批量加工试验,零件成品率达到100%,完全解决了前壳体的加工难题,加工效率大幅提升,生产成本随之下降。

图6 TNMG160404R-C/VF三角形数控刀片

4. 结语

对于薄壁类零件的加工,不能生搬硬套以往的加工方案和经验,不同的零件需要有不同的加工工艺,即所谓的核心技术。本文中的薄壁零件,前壳体的加工难题就是工件的夹紧变形。专用夹具的设计和制作是解决问题的关键。卡爪的前端加工倒角,后半部分制成锥度,夹持受力点巧妙避开工件的薄弱部位,减少了装夹变形。该方法在加工特殊的薄壁类零件时可予以借鉴,具有一定的推广应用价值。

专家点评

该文中的前壳体属于典型的薄壁零件,如何在满足切削力的前提下,控制夹持变形,是解决难题的关键。作者在卡爪夹具设计中,没有生搬硬套以往的方案和经验,而是根据零件的形状特征融入自己的创新思路,通过改进卡爪夹持面的形状和尺寸,将夹紧力调整至强度较高的工件部位,解决了零件的夹紧变形难题。

作者的卡爪设计方案构思巧妙、简单实用,就像在手心里攥鸡蛋,相互抵消来自不同方向的夹紧力,适用于不均匀薄壁零件的加工,具有一定的工艺创新价值。