窄体混凝土输送泵液压系统设计

2020-09-25陈义得周远航沈桂丽

雷 鸣,陈义得,周远航,沈桂丽

(中铁隧道局集团有限公司设备分公司,河南洛阳 471009)

0 引言

基建行业蓬勃发展,铁路作为基建行业的主要业务之一,近年来一直处于高速发展状态,且铁路行业关乎国家经济命脉和民生需求,国内普速铁路和高速铁路建设里程屡创新高[1]。近年来随着国家铁路“八纵八横”主干线路建设,中西部地区铁路建设日益增多,中西部地区铁路建设桥隧较多[2],铁路隧道出现较多的单线隧道(包括横通道、平导、先导等辅助坑道)。铁路隧道建设多以钻爆法施工方式进行,混凝土输送泵是其配套机械化施工的主要设备之一,单线铁路隧道断面较小,二衬之后的隧道断面宽度要同时满足混凝土输送泵停放和出渣设备通行,现隧道施工使用的双缸60混凝土输送泵宽度在2 m左右,不能满足单线铁路隧道二衬之后的断面输送混凝土和出渣设备同时并存,需要开挖避车洞,影响施工进度和增加施工成本[3]。

基于此,研制单线铁路隧道窄体双缸混凝土输送泵,设计了与之相匹配的液压系统,根据外界负载情况设计了液压系统的参数,经试验机况良好,液压系统运行平稳。

1 整机结构及工作原理

1.1 整机结构

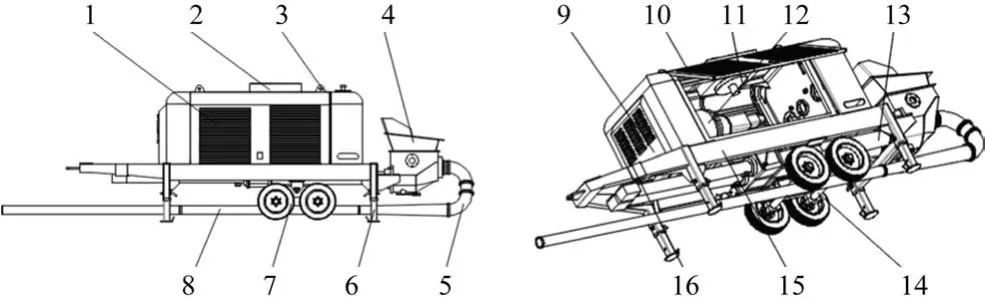

随着国内铁路单线隧道建设的日益增多,隧道建设成为道路建设的关键工程,根据国内单线铁路隧道设计标准和施工现状,设计一种单线铁路隧道双缸混凝土输送泵,满足二衬混凝土输送要求,且可以实现不开挖避车洞也能与出渣工序同步进行[4]。该单线铁路隧道窄体混凝土输送泵主要由液压系统、泵送油缸、机架、侧翻门、散热风机、料斗、输送弯管、后门、车轴、轮胎等组成,能够完成高压力、大流量、远距离混凝土的泵送工作。

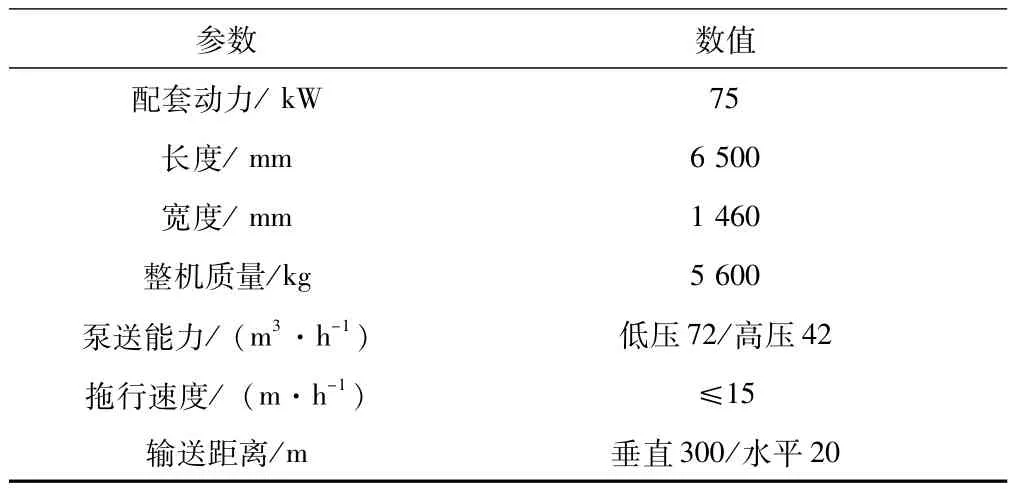

单线铁路隧道窄体双缸混凝土输送泵结构组成如图1所示,表1所示为单线铁路隧道窄体双缸混凝土输送泵的主要参数。该机通过由隧道内可以自行行走的设备牵引移动,工作时依靠电能。

图1 窄体双缸混凝土输送泵结构示意图

表1 输送泵的主要参数

1.2 工作原理

单线铁路隧道窄体双缸混凝土输送泵工作时,混凝土搅拌罐车将混凝土搅拌站预制好的商品混凝土运送至混凝土输送泵处,通过混凝土搅拌罐车翻转,将混凝土倾卸至混凝土输送泵的料斗内,混凝土输送泵料斗内的搅拌装置工作,防止混凝土在料斗内出现凝固或石子析出,混凝土输送泵输送混凝土时,两个输送缸与摆动缸配合工作,两个混凝土输送缸处于相反的工作状态[5],即一根输送缸处于吸料状态则另外一根缸处于送料状态,当一根油缸处于吸料状态,则与之配合的摆动缸带动切口环将此根缸混凝土输送管与料斗连通,对应的另外一根缸处于送料状态,与之配合的摆动缸带动切口环将此根缸混凝土输送管与料斗切断,当送料缸运动至顶端时吸料缸正好运动至相反的顶端,触发传感器,传感器将信号传输至控制器,控制器根据信号反馈控制相应的电磁阀工作,吸料缸转变工作状态处于送料状态,送料缸处于吸料状态,摆动缸转换工位,与两根输送缸进行配合工作[6]。如此反复工作,可以实现将混凝土连续地输送至二衬模板台车。

2 液压系统设计

2.1 液压系统负载计算

隧道内二衬模板台车距离混凝土输送泵距离在150 m左右,根据实际工作需要及考虑混凝土在管道内由于弯折处出现的涡流和紊流现象产生的阻力,按照水平泵送距离300 m设计,由于模板台车注入混凝土的接口部分处于模板台车的顶端,单线隧道高度在10 m左右,按照垂直泵送高度20 m设计,查询相关资料可知,混凝土与无缝热轧钢管的摩擦因数约为0.7,由于混凝土在竖直方向产生的重力造成的摩擦力较小,泵送压力产生的摩擦力较大,在设计液压系统外界负载时,只考虑泵送压力产生的摩擦力,混凝土泵输送缸横截面直径为20 mm,输送管道横截面直径为16 mm[7]。

为了保证混凝土由混凝土输送泵输出,到达模板台车后速度基本为0(为了尽量减小对模板台车的冲击,防止模板台车发生变形或由于冲击造成模板台车振动而造成定位误差),混凝土输送泵输送混凝土,只需克服混凝土在管道运输过程中产生的摩擦力和由于竖直输送克服的重力,则输送缸所需提供的推力为:

F = 2(μgρSl1+ gρSl2)

式中:l1为水平输送距离;l2为垂直输送距离;S为混凝土输送管道剖面面积;μ为混凝土与输送管道之间的摩擦因数;ρ为混凝土密度;g为重力加速度;2为安全系数。

输送缸所需提供的推力为22 187 N。输送缸工作时,选用的油缸缸筒内径为63 mm,缸杆直径为32 mm,由于送料时油缸缸杆伸出,无杆腔为高压,则输送缸液压系统压力为:

PS=F

式中:P为液压系统压力;S为油缸无杆腔横截面积;F为输送缸所需提供的推力。

液压系统压力为7.1 MPa,根据液压设计手册及设计经验,选取系统压力为12 MPa,由于搅拌和摆动所需系统压力小于输送压力,即选取系统压力为12 MPa。

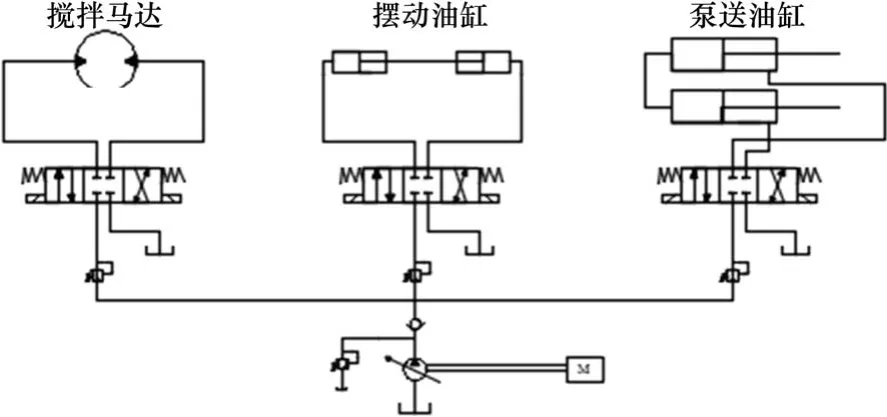

2.2 液压系统原理及图纸设计

单线铁路隧道窄体双缸混凝土输送泵液压系统由变量泵、主油路溢流阀、搅拌马达控制阀、搅拌马达支路调压阀、搅拌马达、摆动油缸支路调压阀、摆动油缸控制阀、摆动油缸、泵送油缸支路调压阀、泵送油缸控制阀、泵送油缸、单向阀等组成,根据单线铁路隧道窄体双缸混凝土输送泵工作原理及液压系统负载计算,液压原理图如图2所示。

图2 液压系统原理图

单线铁路隧道窄体双缸混凝土输送泵液压系统,泵源选用定压调速泵,泵头压力设置为13 MPa,油泵加载后保持高压运行状态,溢流阀压力设置为13 MPa,在主路上设置单向阀,防止由于冲击效应产生液压油回流现象,损坏液压油泵,通过三通分为3条支路,每条支路设置限压阀,根据支路负载情况调节支路压力,每条支路均通过三位四通电磁阀进行正反向调节,搅拌马达正转为泵送状态,防止凝固或析出,反转为清洗状态;摆动油缸为控制泵送缸与料斗之间的开启或关闭,电磁阀的控制与泵送油缸工作状态相关,存在逻辑关系;泵送油缸无杆腔处于串联状态,一根油缸有杆腔接进油管,另外一根油缸有杆腔接回油管,可以保证两根泵送油缸处于相反的工作状态。

3 结束语

本文介绍了一种适用于单线铁路隧道的窄体双缸混凝土输送泵液压系统,计算了混凝土输送泵外界负载,根据外界负载配套设计了混凝与输送泵液压系统的压力和流量,根据压力和流量参数可以对液压系统涉及到的元器件进行选型。单线铁路隧道双缸混凝土输送泵在新建丽香铁路站前二标中义隧道进行使用,累计输送混凝土超过5万m3,整体使用性能良好,液压系统运行平稳,冲击性低,发热量低,混凝土输送泵液压系统通过使用证明,在泵送混凝土的过程中,混凝土流动性良好,在模板台车出口位置基本运行速度很小,对模板台车无冲击作用,有效地保证了模板台车的工作性能,二衬作业空窗效应减少。在工业性试验过程中,二衬之后的隧道断面可以满足项目任何车辆通过,使用良好。