#5、6机循环水加药输送泵密封装置改造

2020-12-28李斌

李斌

摘要:从1996年~2005年曾多次对该泵进行故障原因分析与检修处理,都未达到预期的目的。2006年为彻底解决循环水处理系统因药液输送泵频繁故障危及#5、6机组循环水处理正常运行的被动局面,特提出对大连耐酸泵厂生产的50FS-25型药液输送泵进行技术改造,通过多次改造找准问题根源,彻底解决问题所在,改造后的循环水药液输送泵运行性能稳定,各技术参数均达到标准要求,取得了很好的经济效益。

关键词:循环水处理;输送泵;密封

前言:#5、6机组循环水处理是通过人工将药液加至溶解槽,再由输送泵将药液输送至计量箱内,然后通过计量泵打至#5、6机组的循环水泵的入口。其药液输送泵由大连耐酸泵厂生产的50FS-25G型单级玻璃钢耐腐蚀泵,其主要参数流量为: 14.4M3/h,扬程为:25mH2O,轴功率为:3KW,转速为: 2870r/min,密封型式为:填料密封,吸入真空高度为:6.4M 。自1996年投产运行以来,该泵经常发生填料密封泄漏量大、效率低、泵体托架及底座腐蚀、地面腐蚀等问题,造成#5、6机组循环水处理加药不能正常运行,为了保证加药的正常进行,公司一直采取人工应急的办法直接将药液加入塔池内,使得循环水水质得不到及时、有效的处理。

1 现状调查

(1) #5、6机循环水药液输送泵主要用于搅拌、输送LY-808药品,该药品是一种缓蚀剂,呈酸性,PH值一般为2左右,腐蚀性极强,因此该泵选用玻璃钢耐腐蚀泵,其密封装置为填料密封,在运行中填料磨损、腐蚀严重,介质泄漏量大,造成泵的效率下降,也对泵体托架、底座及地面造成腐蚀,严重影响#5、6机循环水的正常处理,而且造成一定的环境污染,对公司现场文明生产影响较大。

(2) 检修人员几乎每天要对#5、6机循环水药液输送泵填料进行调整,每周要对填料进行更换,运行一个月左右由于轴套磨损量也很大,因此基本上每更换三次填料就要更换一次轴套,也就是每月要对轴套更换一次,实际相当于每月对该输送泵大修一次,检修维护工作量大。再有泵体托架、底座因腐蚀严重需要每年更换1次,年维护费用较大。

(3) 由于采用填料密封,填料易磨损、腐蚀,其泄漏量大,输送泵打药特别慢,在实际运行中泵的流量约6M3/H,其泄漏量为0.5M3/H。运行人员配置两箱(2×3M3)药液最少需要1小时左右时间,泵的运行效率极低约40%,同时给运行人员增大工作量,每次配完药后需要及时冲洗泵体及地面,以防残留药液对泵体及地面造成更大的腐蚀。

(4) 由于该泵检修频繁,造成循环水处理的正常配药、加药工作得不到保障,以致出现人工直接将药倒入循环水塔池内,采取这种加药方式后机组循环水短时间水质变化幅度较大,会对冷却塔、凝汽器系统造成一定腐蚀,对机组安全稳定运行有一定的影响。

2 故障产生的原因分析

(1) 50FS-25型单级玻璃钢耐腐蚀泵的轴套为玻璃钢制品,其表面粗糙度大,且不光滑,特别是表面运行一段时间后更加粗糙,更容易使填料磨损。

(2) 输送的LY-808药品PH值极低,腐蚀性极强,该泵密封填料选用聚四氟材质,这种填料本身韧性好,有一定的附着力,很容易与轴套产生粘结,泵在运行中填料不易过紧,因此泄漏量也就相应较大,否则会因为填料过紧造成泵启动不起来或填料烧损。

(3) 即使是新更换的轴套、填料,泵在运行后由于药液的腐蚀、填料与轴套的相互磨损,其运行周期也就24小时左右,然后下次运行仍需要调整填料的松紧程度、检查填料的磨损情况,否则会因填料磨损进空气泵出现不打药或出力下降、填料泄漏量大等现象。

综合对上述原因进行分析,确认该泵选用填料密封易磨损,且泄漏量大为主要原因,因此选择对循环水药液输送泵填料密封装置实施改造,杜绝或减小泄漏量,可完全解决问题,提高泵的运行效率。

3 密封装置改造的方案论证

3.1 选用外装式机械密封装置替换原填料密封装置

50FSG-25型玻璃钢耐腐蚀泵与普通离心泵的构造基本相同,其不同处在于50FSG-25型玻璃钢耐腐蚀泵过流部件均采用玻璃钢材质,其填料密封室的空间完全能满足外装式机械密封的安装,因此只需将原泵盖部件进行改进就可实现密封形式的替换。

3.2 选用外装式陶瓷机械密封可防腐蚀和泄漏

选用外装式陶瓷机械密封,其动静环为陶瓷制品,密封腔体材质为聚四氟,都为耐腐蚀材料,可承受介质PH值为1以下强酸性介质,因此完全可用于循环水LY-808药品的输送,可完全防止介质的腐蚀和泄漏。另外该机械密封体积小、易安装,在使用过程中可随时进行调整,在运行过程中如发现泄漏可通过外部调整紧力即可,检修极其方便。

4 改造方案的实施

4.1 泵盖尺寸、机械密封的形式及规格的确定

利用对输送泵在前期的检修中,预先测量好泵盖尺寸大小、轴与机械密封的间隙以及密封腔体尺寸,根据测量数据联系咨询大连耐酸泵厂技术人员,确定好泵蓋、机械密封的形式及规格大小予以采购。

4.2 机械密封的安装与泵的试运

严格按照离心泵的检修工序工艺及质量标准,调整好机械密封静环与泵盖的配合、动环与轴套的配合以及机械密封的紧力,一般应为手动盘车既有一定紧力,又能转动灵活即可。回装泵体其他部件,并进行试运工作,其安装后测量数据如下:

1、叶轮和轴套的帽动度为0.035mm。

2、轴的弯曲度为0.04mm。

3、叶轮的径向偏差为0.12mm,叶轮与轴为动配合,间隙为0.025mm。

4、密封环与叶轮的径向间隙为0.25mm、轴向间隙为0.6 mm,紧力为0.03mm。

5、叶轮与泵体轴向间隙应在3.2mm。

6、轴承与轴配合紧力间隙0.025mm,两轴承跳动间隙为0.09、0.12 mm。

7、泵轴窜动间隙为0.43mm。

8、机械密封的动、静环密封面偏差为0.015mm,端面不平行度为0.02mm。

9、联轴器找正,轴向偏差为0.03mm,径向偏差为0.05mm,端面间隙为3.5mm。

10、泵振动值为0.06mm。

11、轴承温度最高不大于40℃。

5 改造后性能验证

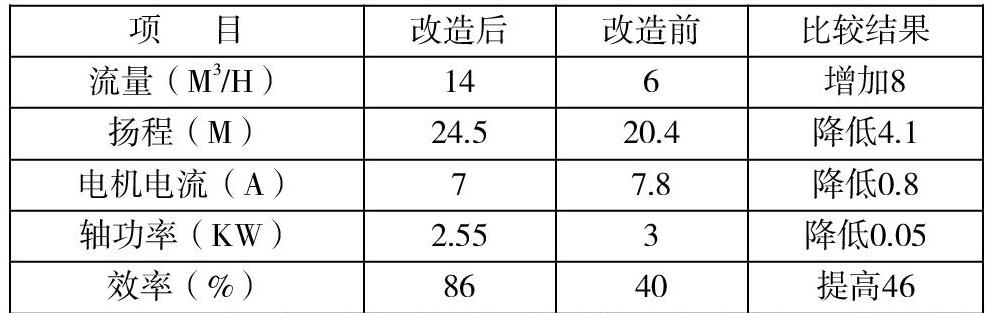

改造后的循环水药液输送泵与2006年6月初投入运行,其运行情况正常,改造后的循环水药液输送泵与改造前的运行性能比较数据如下表所示:

由上表可以看出改造后的循环水药液输送泵基本达到了预计效果,通过运行试验其性能完全可以满足当前的运行现状和需要,而且运行稳定性、可靠性也随之提高。

6 改造后的效果

改造后的输送泵的密封为机械密封,杜绝了介质的泄漏,防止了腐蚀,改善了环境及现场文明生产。同时#5、6机循环水药液输送泵采用机械密封后无泄漏,泵的工作效率得到提高,且因为机械密封转动摩擦小,因此其轴功率也得到降低,电机电流下降,耗电量降低,另外,改造后循环水药液输送泵运行稳定性、可靠性得到了大大的提高,减轻了检修、运行人员维护工作量,节省了大量人力、物力、财力。

结束语:改造后的循环水药液输送泵运行性能稳定、可靠性高,存在的问题完全得到解决和改善,#5、6机组循环水处理加药能正常运行,保证了循环水处理的连续性,杜绝了由于人工施加造成药液浓度的大幅变化,而影响循环水水质不合格的被动局面,为公司#5、6机组的安全稳定运行起到不可估量的作用。