光固化3D打印:原理、技术、应用及新进展*

2020-09-25赵光华刘志涛李耀棠

赵光华,刘志涛,李耀棠

(中科院广州电子技术有限公司,广州 510070)

0 引言

光固化3D打印,亦称立体光刻(Stereolithography,SLA),是最早发展的商用3D技术,也是目前非金属类的物件快速制造广泛使用的主流技术,以其使用耗材的市场份额计算,光聚合物在3D打印耗材的占比为31.9%[1],如图1所示,占主导地位。

图1 Wohlers Report 2020统计的各种3D打印耗材使用情况

最早的光固化3D打印可以追溯到20世纪70年代。1977年,W K Swainson[2]提出使用两束交叉的激光束照射液态单体材料表面引起共价交联反应固化,固化层在液槽内逐渐降低便可制造出一个三维实体的概念。尽管专利实际上没有实施,但这一概念引导了光固化3D打印的发展。

1981年,日本名古屋市工业研究所Hideo Kodama[3]提出:利用合适的掩模来控制UV光源的曝光区域从树脂槽的顶部或底部逐层固化树脂,也可以使用X-Y绘图仪带动光纤UV点光源扫描的方式逐层固化树脂,实现3D打印。Kodama是第一个描述逐层打印制造方法并亲手搭建了光敏树脂通过紫外光聚合的光固化3D打印系统的人,遗憾的是他没有提出专利申请。

1982年,美国3M公司A J Herbert[4]提出了两种逐层光固化打印的方法,一是将聚焦的紫外光束照射到可旋转树脂槽的树脂表面,聚焦光束同时沿径向移动,实现固化层打印;另一是利用X-Y绘图仪带动聚焦的紫外光束照射到光敏树脂表面上扫描打印固化层。在Herbert的系统里,利用计算机来控制聚焦激光束、升降树脂槽并涂覆新的一层液态光敏树脂。

同一时期,美国Charles W Hull也对该技术感兴趣并提出现代立体光刻的构想,通过控制紫外激光束扫描液态光敏树脂表面使其逐层固化堆叠,最终打印出一个3D实体物件。Hull[5]于1984年提交了 SLA (StereoLithography Apparatus) 的第一项专利的申请并于1986年获得授权。随后,他成立了3D Systems公司,并于1988年发布了3D Systems公司的第一个商用光固化3D打印设备SLA-1。几乎同时,法国J C Andre′等[6-7]也申请了相似的专利。

早期基于激光束扫描的SLA工艺打印速度很慢,打印一个咖啡杯大小的物件就需要几个小时,固化后的树脂材料强度和耐热性也较差,另外逐层固化后层与层之间结合的机械强度也比较脆弱,实用性受限。由于近年来实际应用对提高打印速度的迫切要求以及材料、空间光调制器等关键元器件的技术进步,光固化3D打印由最初点-线-面激光扫描的SLA工艺发展到目前普遍使用DMD、LCD、LCOS作空间光调制器的掩模投影面曝光工艺,从而使打印速度和精度有了极大的提高。由于约束表面粘结分离、工件提拉力、树脂回流填充、树脂散热等问题仍未得到很好的解决,限制了大横截面工件打印速度的提高,目前发展的几种高速光固化3D打印技术仅多用于网状镂空、细小线条设计的工件打印场合,大截面光固化高速打印需要研究突破。

1 光固化3D打印

光固化3D打印是使用辐射光源照射液体光敏树脂引发链式化学反应,将大量的小分子单体或预聚物链接在一起形成高度交联的聚合物,图2所示为光固化3D打印的光聚合模式[8]。

图2 立体光刻工艺的几种光聚合模式

以立体光刻的光聚合模式及实现技术区分,可分为基于紫外激光束扫描的SLA、使用空间光调试器作掩模投影的面曝光MPSL和双光子直写(TTP)3种工艺。

1.1 光与聚合物相互作用

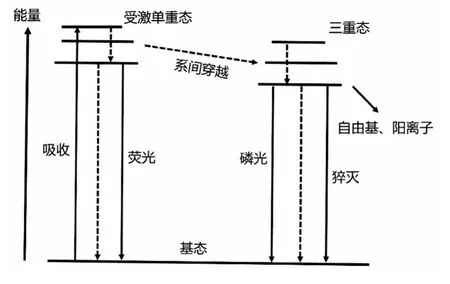

大多的单体或低聚物在辐射光源照射后不会产生活性种,因此需要在树脂中加入低分子量、可引发聚合反应的有机物——引发剂。聚合反应涉及光物理和光化学过程,光与聚合物相互作用的第一步是不涉及化学变化的光物理过程,辐射光被载色体(含有来自π和n轨道电子的功能基团)吸收后,光子与原子或分子基团相互作用使其由基态跃迁至激发态,跃迁过程是在10-5s内完成。发生吸收光子跃迁除了入射光子的能量要恰等于激发态与基态之间的能量差以外,光子的电场方向还必须与振动基态的振动所对应的偶极变化一致,只有这样的吸收跃迁才可能发生。入射光子与分子交换能量后,价电子从最高的占据分子轨道向非占据轨道迁移形成单重态,受激分子在单重态的停留时间很短(少于10-8s),它通过多种竞争过程消耗受激能量。分子吸收光子及其后续的激发态演变过程可以通过图3所示的雅布朗斯基能量图来描述[8]。光物理过程包括辐射过程和非辐射过程,辐射过程包括分子吸收光子后由基态跃迁至激发态、通过荧光辐射由电子激发态回到基态和通过磷光辐射由三重态跃迁回到基态;其他的受激分子通过非辐射过程回到基态,如:在受激单重态通过能量内转换回到基态,在三重态的受激分子释放出引发聚合反应的自由基(或阳离子)或猝灭。

图3 光聚合反应的雅布朗斯基能量图

光化学过程是指分子通过裂解、电子转移反应、夺氢等开始转变的过程,由于单重态的寿命很短,光化学反应仅发生在活性种存活较长(大于10-6s)的三重态。

1.2 光固化机理

立体光刻中光敏树脂的固化反应是一种释放热的聚合过程,它以化学交联反应为特征,聚合反应生成一种具有高度3D交联网络的不熔不溶物。如图4所示,光固化机理是引发剂在光辐射下产生反应活性种(自由基或阳离子),继而引发低分子量有机物发生链反应聚合或交联。通常在链引发阶段仅需较低的活化能,如自由基链反应聚合约需60 kJ/mol,聚合反应在室温环境下已足够快,反应速度取决引发剂浓度及其吸收系数,光固化深度一般在几微米到2 mm[9]。聚合反应会放出大量的热量,在高速光打印时,如果树脂聚合反应释放的热量无法有效散发的话,打印区域的温度会升高超过单体稀释剂的闪点温度,导致固化层过度收缩变形、脆裂等。

图4 光聚合物固化机理

以自由基聚合为例,光引发聚合反应有引发剂裂解生成初级自由基、初级自由基与单体反应生产新的自由基的链引发,在链引发阶段生成的自由基迅速与树脂体系中的不饱和双键进行活化能较低的放热聚合反应迅速形成3D交联的高分子聚合物的链增长,和随着分子链的增长导致自由基的活性降低、分子量增大到一定程度后长分子链上的自由基不能自由活动的链终止3个阶段。

值得一提的是自由基聚合反应中氧阻聚效应,它是由本质上属于双自由基的O2对光引发过程中产生的活性自由基有较强的加成活性作用,形成比较稳定的过氧化自由基并参与活性自由基对单体的加成反应竞争,对聚合过程起阻碍作用[8]。通常在光聚合反应中需要设法消除或减少氧阻聚效应[10],Jariwala等[11]在掩模投影微立体光刻中,对氧阻聚效应建模分析,研究丙烯酸酯单体氧气的阻聚和扩散行为,根据预测的光固化层厚度来控制打印参数。J R Tumbleston等[12]却巧妙利用氧阻聚效应,在透光透氧树脂槽底部通入氧气,在打印界面形成在几十微米厚的液体“死区”,使固化层不与窗口粘结,实现快速打印。

1.3 立体光刻

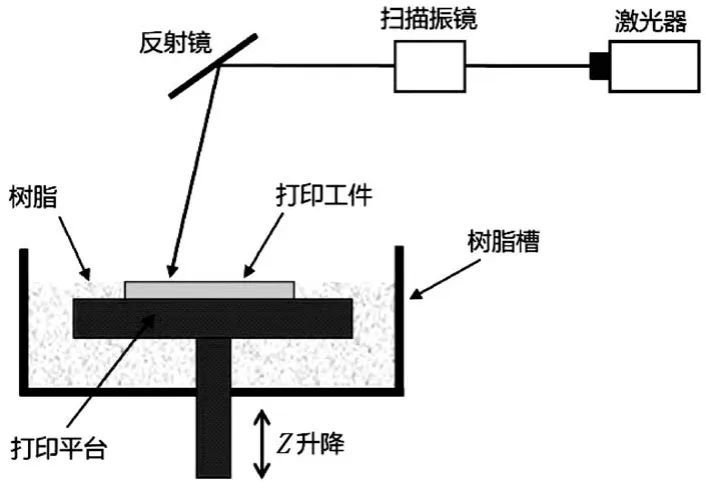

立体光刻(Stereolithography Apparatus,SLA)是最早实现商用的3D打印技术[5,13],它能打印结构非常复杂的物件并具有高的尺寸精度和表面质量。最初的SLA是采用由上到下的液面扫描方式,它通过计算机控制X-Y振镜使紫外激光束在液态的光敏树脂表面扫描并配合打印平台下移、液面控制和树脂涂覆完成整个打印过程,其工作原理如图5所示。

图5 顶部扫描SLA工作原理

显然,采取从上至下的液面扫面方式的SLA打印,平台和工件是浸没在树脂中,它需要一个尺寸较大的树脂槽盛放大量的树脂;打印过程中树脂液面高度的测量控制及刮刀涂覆需要耗费时间,总体的打印速度较慢;另外,由于树脂液面开放在大气环境中,对自由基引发聚合反应的丙烯酸类树脂,氧阻聚效应会影响液面表层树脂固化。针对这些不足,近年来出现采用从下至上的底部扫描方式的SLA并成功实现商用。如图6所示,树脂槽底部透光窗口提供打印界面,开始打印时,打印平台与透光窗口的距离为一固化层厚,其工作原理和从上至下的打印方式相同,打印平台采用倒拉的方式将工件从树脂槽中“拔”出来。底部扫描SLA的优势在于树脂槽中存放的树脂较少,且打印工件的垂直方向尺寸不受树脂槽高度的限制,能提供更高的垂直打印精度和表面质量,不需刮刀涂覆系统和特别适合有氧阻聚效应的自由基体系树脂打印等优点,不足之处是XY的打印尺寸不如液面扫描SLA的大。

图6 底部扫描SLA工作原理

1.4 掩模投影立体光刻

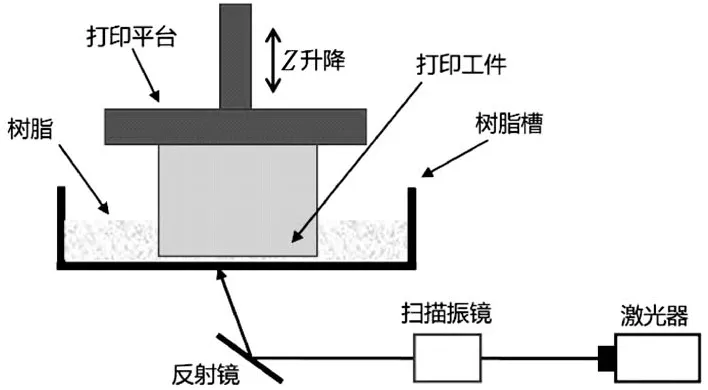

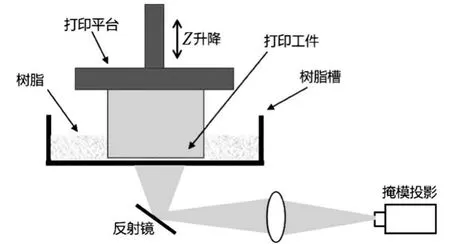

掩模投影立体光刻(Mask Projection StereoLithography,MPSL)的构想早在1992年就由I Pomerantz等[14]提出,利用掩模投影的方式一次固化一层光敏树脂并通过层层累积得到三维实体。相对于点-线-面扫描成型的SLA,它具有较高的成型速度,打印出的制件表面质量高,对于微小细节的打印工件的成型效果好。该技术自诞生以来,发展速度却较为缓慢,最大的制约因素就是当时的掩模产生技术滞后,打印过程需要产生大量的数据掩模和工作对齐导致成本高和效率低。随着DMD、LCD和LCOS等空间光调制器的技术进步和应用,近年来使用DMD等作为可编程掩模投影的面曝光固化3D打印成为高速发展的一种工艺和被广泛使用。图7所示是常见的底部曝光MPSL工作原理。

图7 底部面曝光固化3D打印工作原理

与SLA相比,底部曝光MPSL无论在打印精度、速度、还是在设备成本方面都具有明显优势,因此MPSL在微型零件的快速制造领域发展迅速。目前使用DMD的数字光处理技术已使横向打印精度达到20~30 μm,随着像素位移分辨率增强技术的应用和4K DMD芯片的商用化,打印精度和尺寸仍有很大的提升空间。在MPSL基础上发展的MPmSL(Mask Projection Micro-StereoLithography)可以用于制备微结构器件,如:3D MEMS器件、微光学器件等,在生物、医药和化学分析领域由大量的用途。

底部曝光MPSL除了可以克服自由基体系树脂的氧阻聚效应外,还可以在一定的程度上改善固化过程中打印件的收缩变形问题,但也存在打印工件固化层下表面与树脂槽窗口会发生粘连导致的剥离力、大横截面工件打印的树脂回流填充等问题,芝加哥大学Pan Y和西安交大王莉等[15-16]分别做了深入的研究。

1.5 双光子聚合直写

SLA和MPSL属于普通的单光子聚合,光固化3D打印还发展了用于微纳打印的双光子聚合(Two Photon Polymerization,TPP)直写技术[8]。它们的区别在于,普通单光子聚合的引发剂吸收一个光子激发后引发聚合,而双光子聚合是以近红外飞秒激光作为激发光源,引发剂需要同时吸收两个光子激发后引发聚合。TPP技术涉及非线性光学的范畴,双光子吸收与材料的三价极化系数有关,吸收两个光子的总能量正好等于激发态与基态能级之间的能量差,发生双光子吸收的机率正比于光强度的平方。TPP可以突破经典光学衍射的限制,用来制造分辨率高的微纳尺度任意形状的三维结构。图8所示为用于制备尺度在100 nm以下微结构的双光子聚合直写实验装置图[17]。

图8 双光子聚合直写工作原理

2 底部投影MPSL关键技术研发及应用

底部投影MPSL属于约束表面曝光固化,针对约束表面固化层与窗口界面分离困难的难题,研究了固化层与窗口界面的粘结和分离机理,在此基础上选用了具有低表面能的聚四氟乙烯(PTFE)材料制备了疏油分离界面并设计了滑动界面的分离机构,根据不同的应用需求,开发了相应的打印设备和工艺,在医学骨科、珠宝首饰、动漫衍生品等多个领域推广应用。

2.1 医学骨科领域

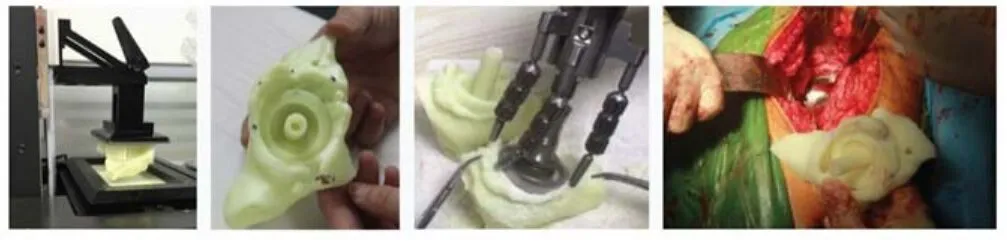

该项工作主要是围绕如何实现关节外科手术中个性化髋臼杯假体精准植入问题,从计算机辅助设计软件,快速打印设备、耗材,术中定位器3个方面改良创新,开发出一套有针对性的结合髋臼定位器的手术器械系统,辅助臼杯假体个性化精准植入[18]。为探讨临床适用性,选择了10例(10髋)行THA的髋臼形态严重畸形的髋关节骨关节炎患者的术前髋关节CT原始数据,将自主研发的系统在导入CT数据、重建模型、分割模型、调节臼杯植入位置、打印效率和精度等方面与以往常用的医学CAD/RP设备进行比较分析。采用自主研发的底部投影MPSL设备和自主研发的生物相容且耐高温消毒的光固化树脂,制备出带臼杯导向杆的髋臼三维实体模型,配合可调节的髋臼定位器实现术中定位导向,辅助术中确定髋臼锉磨方向和确定髋臼锉磨深度和假体植入的深度,如图9所示。同时也借助3D打印复制病变骨模型进行术前三维分析,充分了解髋臼的形态特征、评估骨质缺损程度以及设计臼杯安装位置,提高了术中臼杯型号选择和植入位置判断准确性,利用3D打印导航手术定位器械,实现个性化精准植入臼杯假体。

图9 光固化3D打印带匹配定位的髋臼实体及手术应用

2.2 珠宝首饰行业

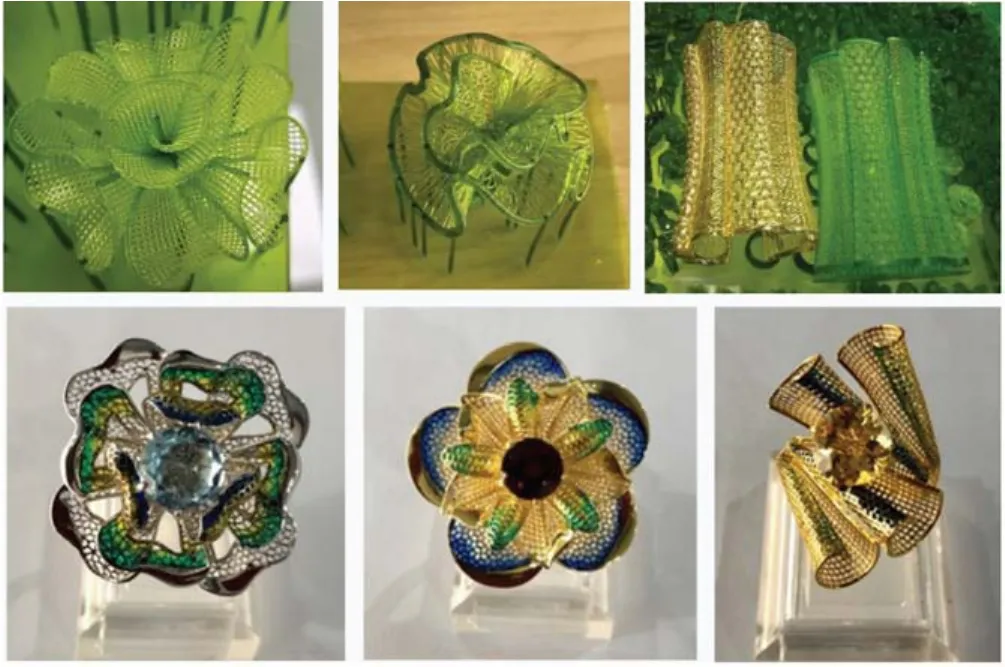

尽管十多年前3D打印就进入珠宝首饰行业,但应用局限用于起版。近年来,由于消费者对珠宝首饰款式的多元化和个性化需求的增长、企业降低生产成本和提高生产效率的迫切需求以及近年3D打印设备和耗材价格的大幅度下降,使得3D打印技术迅速进入珠宝首饰的设计和生产环节,为消费者提供高效便捷的私人定制。利用自身的技术优势,结合珠宝首饰生产企业需求,开发了设计师及批量生产使用的MPSL系列设备、配套耗材,特别是针对珠宝首饰树脂打印件的熔模特性,开发了树脂消失模精密铸造工艺,为珠宝首饰的设计和生产提供整套解决方案。在深圳、广州番禺等地珠宝首饰设计机构和生产企业推广应用,促进了将3D打印思维与设计思维融合,解放设计师受生产工艺限制的设计思想,使珠宝设计更容易实现时尚的个性化定制。图10所示为光固化3D打印的首饰树脂模及消失模铸造制品。

图10 光固化3D打印的首饰树脂模及消失模铸造制品

2.3 动漫衍生产品

近年来,随着动漫手办市场和动漫偶像DIY的迅猛发展,越来越多的动漫机构和个人爱好者利用3D打印技术把自己独具匠心的创意设计快速、立体地展现出来,实现了从思维意识形态转变成实体三维模型的过程,为创意、构思快速验证和市场响应提供强有力的支持,简化了传统动漫衍生产品的开发中需要多种工艺流程,既满足了动漫手办爱好者们的需求,又推动了动漫产业的变革。开发了采用大尺寸LCD屏作投影掩模的MPSL设备,为解决动漫衍生产品开发制作提供了关键的技术方法,打印作品完美展示出各种的设计细节并大大降低了使用成本。图11所示为光固化3D打印动漫雕塑。

图11 光固化3D打印动漫雕塑

3 高速光固化3D打印技术新进展

目前光固化3D打印设备利用振镜扫描或者掩模投影技术控制曝光区域,使树脂在可控的曝光区域内逐层固化,通过逐层固化叠加后生成三维物件。低的打印速度带来的问题就是制造效率低,时间成本高,很难用于批量生产。连续光固化3D打印是近年出现的一种非常重要高速打印新技术,以美国北卡罗莱纳州大学Joseph M DeSimone教授研究团队[12]开发的连续液面生长CLIP技术和该技术产业化为带动,陆续出现了几种不同工艺路线实现的高速光固化3D打印技术,对光固化3D打印技术进入产品的规模化生产起了积极的推动作用。

3.1 连续液面成型

2015年,北卡罗莱纳州大学Joseph M DeSimone教授研究团队[12]提出了连续液面成型(Continuous Liquid Interface Production,CLIP)的方法,CLIP利用了丙烯酸树脂中氧气导致自由基猝灭的氧阻聚效应,在透氧树脂槽底窗口和固化区之间产生一层很薄的未固化液态树脂区域(称为“阻聚区”或“死区”),而辐射光仍然可以透射通过死区,在上方继续产生聚合作用,避免了固化层与底部窗口的粘连,如图12所示。CLIP将原来底部投影的MPSL工艺中,固化层与约束基板的剥离由固-固分离转变为固-液分离,从而大大减小工件提拉的粘附力,将打印速度提高了数十倍到百倍,理论上有提高到1 000倍的潜力。

CLIP工艺是通过“死区”实现固化层与窗口分离和树脂的填充,但“阻聚区”层厚小于20 mm,吸附效应限制树脂回填速度,CLIP工艺对树脂流动性要求非常高,所以树脂填充成为制约CLIP生产效率一步提高的重要因素。CLIP工艺虽然解决了固化层与约束表面的粘结问题,打印提拉速度目前难以超过1 000 mm/h。

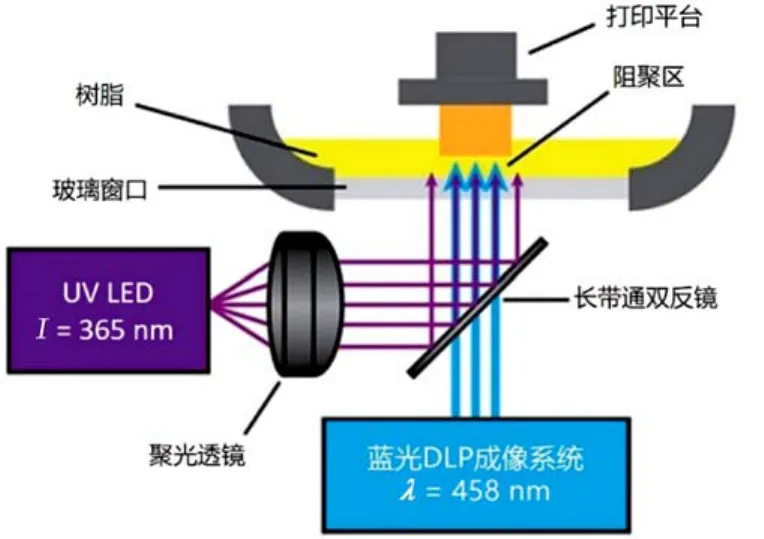

3.2 快速连续打印

2019年,美国密歇根大学Martin P de Beer等[19]开发出一种“快速连续打印”新方法(Rapid Continuous Additive Manufacturing,RCAM),它可以弥补以CLIP为代表的光固化技术的缺陷,实现百倍速打印实体物件,这项新技术的独特之处在于:在一种具有不同波长响应的光抑制剂和光引发剂的材料中,使用2个光源(分别为波长365 nm的UV LED和波长为458 nm的Blue DLP光源),其中第1个光源(458 nm)引发树脂固化,而第2个光源(365 nm)则负责抑制树脂固化。通过使用第2个光源来抑制树脂固化,替换氧气导致自由基猝灭产生的“阻聚区”,该方法可以在已固化层与窗口之间产生达到毫米级厚“抑制区”,使得树脂的回流速度可以提高数千倍。显然,这种方法目前使用的打印材料仍有限,要求材料在抑制波长能产生明显的抑制聚合时,在引发波长必须保持足够高的聚合率。图13所示为CAM 3D打印原理。

图12 CLIP 3D打印原理

图13 CAM 3D打印原理

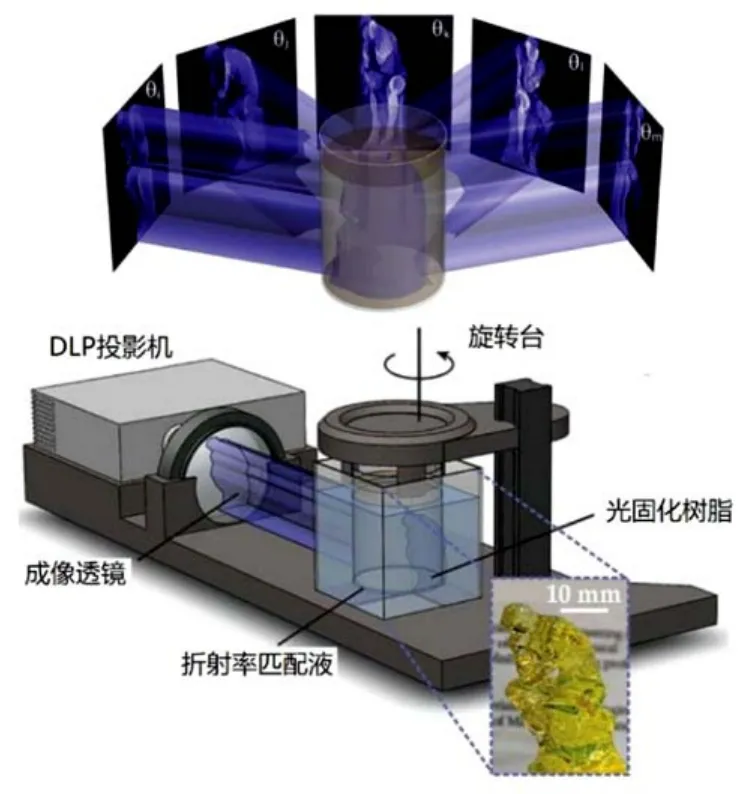

3.3 计算轴向光刻

2019年,加州大学伯克利分校Brett E Kelly等[20]介绍一种基于反向CT的“计算轴向光刻”(Calculated Axial Lithography,CAL)3D打印技术,可以在几十秒光照下可打印出一个完整的人像。如图14所示,其原理是根据一个模拟的3D物体,从多个角度计算出一系列的反向CT图像并通过DLP投影到装有丙烯酸酯光固化树脂的旋转容器上,当投影不同角度的反向CT图像时,容器也以相应的角度旋转。当吸收的能量达到阈值时,丙烯酸酯就会发生聚合反应成为固体。相对于CLIP打印技术,CAL打印技术快很多,打印一个40 mm高度的3D人像,几十秒就可以完成。此外,CAL技术的优势还包括:无需支撑机构,可打印不连续的结构,因打印过程中对介质的流动性没有要求,也可以在已有的物体外生成新的结构。这意味着CAL的内在特征适用于大批量生产,预计打印部件的尺寸可达到0.5 m,而可分辨的特征长度为亚毫米。CAL还可加工具有弱吸收光敏树脂,因而可在光学零件加工中有潜在的应用前景。其缺点是,模拟物体的反向CT图像算法相当复杂和不适用于非透明材料打印。

图14 CAL 3D打印原理

3.4 流动液面控热的大面积快速打印

2019年,美国西北大学David A Walker等[21]开发出“流动液面控热的大面积快速打印”(High-area Rapid Printing,HARP),如图15所示。在连续、高速光固化3D打印中,影响打印速度的因素除了固化层分离和打印区树脂回流外,树脂聚合反应产生的热量如何有效散发也是一个重要的限制因素。该技术在树脂槽窗口面设计可以使氟化油(全氟聚醚共聚物)产生流动界面的结构,利用氟化油低表面能不与固化层粘结和流动氟化油能把聚合产生的热量有效带走散发的特点,实现大面积物件的快速打印,流动的氟化油通过冷却单元进行循环。横向打印面积为5 cm×5 cm时,垂直打印速度为120 mm/s。HARP技术利用氟化游的流动界面实现“液-液”接触分离方式,流动分离液能有效解决固化层与窗口粘接问题并扩散树脂聚合产生的热量。其缺点是流动界面复杂难以控制,高速打印对流动分离液拖曳会导致打印精度严重下降。

图15 HARP 3D打印原理

3.5 多焦点双光子直写

2020年,德国卡尔斯鲁厄理工学院Vincent Hahn等[22]发表了基于双光子聚合“快速组装小材料体素成为大尺寸3D超材料”的研究进展,开发出一种快速多焦点双光子直写打印技术(Rapid Multifocus Two-Photon Printing,RMTPP)和系统,如图16所示,该系统将一束激光用一个衍射光学元件(DOE)分成9束,所有这些“子光束”都独立但同时移动,每个子光束聚焦在光聚合物的不同区域上,使每秒打印大约1 000万个毫米级的体素成为可能,研究工作在提高体素(voxel)打印速率和体素分辨率两个主要技术参数取得了突破。该系统以亚微米级的精度打印厘米级尺寸的物件,可以应用于光学、光子学、材料科学、生物工程和安全工程等领域,但该系统相当复杂并昂贵,不适合工业制品和日常用品的用途。

图16 RMTPP 3D打印原理示意图

4 结束语

掩模投影面MPSL是高光固化3D打印发展的方向,近年迅猛发展的高速光固化3D打印技术,已展现出其在精密铸造型模、医学/牙科、精密机械零件和日用消费品制造等方面有广阔的应用前景。要实现MPSL更高的打印速度,认为需要从以下3个方面创新突破。

(1)空间光调制器是掩模投影的核心器件,目前可供使用的有数字微镜器件(DMD)、硅基液晶器件(LCOS)和液晶显示屏(LCD)。LCD最早被用,但其紫外光通过率仅有12.5%,对比度也较低,使用寿命较短,在工业领域已较少使用;LCD最大的优势是价格极其便宜,一块带驱动电路的2k彩屏也仅几百元,且使用LCD的光固化3D打印机打印出来的物件精度也很高,在对速度要求不高的应用场景有非常大的市场空间。LCOS可以被看作是反射式LCD,但它有比LCD更大的开口率,硅基上用CMOS工艺制备的微反镜表面比DMD更平滑,但对比度不高仍带来使用上的问题,目前的性价比也低于DMD。DMD是目前MPSL、MPmSL使用主流的器件,其开口率高达91%(LCD仅有57%)、光反射率达88%,光利用率和对比度都很高,微镜的调制速度为20 ms(LCD为20 ms),这意味着可以有更高的投影帧率配合实现高速打印。在更大尺寸、更高像素数的DMD芯片没商用之前,可以考虑拼接和/或像素位移的方式实现大尺寸精细的打印。

(2)光固化树脂材料的特性是影响打印速度的重要因素之一,如丙烯酸酯的光聚合涉及C==C双键和C==O双键裂解转换,自由基链式聚合一旦引发,分子量迅速增加,导致体系黏度急剧增大,凝胶点提前,链运动困难,因此存在双键转化率较低而影响固化速度。一种解决途径是加入可以和丙烯酸酯共聚的巯基单体,将凝胶点延迟,因此双键转化率增加,丙烯酸酯与巯基单体共聚还能有效改善固化收缩率、热和机械性能。

(3)打印过程中的快速提拉吸附力,树脂回流填充,树脂散热等工艺问题也是制约进一步提高打印速度的重要因素。提高树脂槽界面的超滑特性可以降低工件的提拉吸附力和提高树脂的回流填充速度,两种可行方法是:一是在树脂槽窗口的表面上用电化学沉积、界面聚合、合成涂层等方法构建一层异质多孔结构层,再灌注氟化油进一步获得超滑特性;二是用飞秒激光直接在窗口材料表面上构建多孔结构,实现稳定的超滑特性。