轴瓦变形对水润滑橡胶轴承润滑特性的影响研究*

2020-09-25曹玉哲姜芙林

曹玉哲,梁 鹏,2,王 超,姜芙林

(1.青岛理工大学机械与汽车工程学院,山东青岛 266520;2.中国科学院兰州化学物理研究所固体润滑国家重点实验室,兰州 730000)

0 引言

水润滑轴承因其特有的绿色无污染、节约资源、结构简单等优点,已被广泛应用于船舶、舰艇等水下机械设备中。相比于油润滑轴承,由于采用弹性模量较小的非金属材料做轴承内衬,水润滑轴承会产生较大弹性变形,且水的黏度低,导致水润滑轴承的承载能力较弱,轴承润滑特性也更为复杂[1]。

近年来,人们对水润滑轴承的润滑机理及承载特性开展了一系列研究。Cabrera等[2]实验测量了水润滑橡胶轴承的水膜压力分布,并指出存在大变形的橡胶轴承水膜压力分布与刚性轴承有明显的差异。邓海峰[3]通过台架实验对不同载荷和转速下的水润滑橡胶轴承的摩擦因数进行了测量,并绘制了轴承润滑Streibeck曲线,进而分析了水润滑轴承的润滑状态。何奎霖[4]实验研究了在极端工况下不同水润滑轴承材料的摩擦磨损性能。以上实验研究结果显示,水润滑轴承常工作在混合润滑状态和弹流润滑状态之间,为理论模型的建立提供了基础。Gao等[5-6]利用有限元软件研究了刚性条件下处于不同偏心位置的水润滑轴承的承载能力。王楠[7]利用有限元软件使用流固耦合方法,研究了考虑轴瓦变形后的八沟槽水润滑橡胶轴承在不同偏心率和转速下的水膜压力分布。巩加玉[8]使用有限差分法对不同沟槽尺寸下的水润滑轴承承载能力进行了研究,并将刚性结果和考虑轴瓦变形后的结果对比,发现轴瓦变形会对轴承承载产生影响,考虑变形后的沟槽尺寸选择也更加复杂。

上述研究分析了水润滑轴承的润滑性能,但是多集中于确定轴颈偏心位置后的水膜压力和承载力研究,而工程实际之中,偏心位置一般是不确定的,且目前润滑性能研究多偏重于个别参数,研究不够系统。因此在此基础上,本文以水润滑橡胶轴承为研究对象,建立了考虑载荷平衡的有限长水润滑轴承弹流润滑模型,利用计算效率更高、计算精度得到验证的Winkle假设方法计算轴瓦变形,通过有限差分法研究轴瓦变形对水润滑橡胶轴承润滑特性的影响,并对轴心平衡位置、摩擦力和摩擦因数等参数展开综合研究。

1 数学模型

水润滑橡胶轴承模型如图1所示。Os、Ob分别为轴和轴承的中心;h为水膜厚度;e为偏心距;φ为轴承偏位角;W、ω分别为外载荷和轴颈转速。

图1 水润滑轴承简图

稳态工况下,水润滑轴承的雷诺方程为:

式中: ρ、η分别为水的密度和黏度;p为水膜压力;us为轴颈表面线速度。

式中:Rs为轴的半径;c为轴承系统半径间隙;l为轴承宽度。

根据图1的几何关系,可得膜厚方程为:

式中:δ为利用Winkle假设得到的橡胶轴瓦弹性变形量;t为轴承内衬厚度;E、v分别为内衬材料的弹性模量和泊松比;ε为偏心率。

无量纲膜厚公式为:

摩擦因数及摩擦力计算公式为:

本文采用有限差分法求解雷诺方程,利用超松弛迭代求解得到水膜压力,收敛因子设置为0.001。

2 计算结果分析

利用本文仿真程序与Bendaoud等[9]的实验结果进行对比,结果如图2所示。可以看出,计算结果与实验结果吻合,证明了本文数值计算方法的准确性。图中实验数据的第一点压力较高,这是由于实验所用轴承具有油槽结构,油槽处存在0.15 MPa的供油压力,但油槽位置并非轴承主要承载区域,所以在仿真计算中没有考虑供油压力和油槽结构的影响。

水润滑轴承的尺寸及材料参数如表1所示。本文将研究轴瓦变形对水润滑橡胶轴承的水膜压力、膜厚分布的影响,并对轴承摩擦力、摩擦因数以及不同载荷和转速条件下的轴心平衡位置进行研究。

图2 轴承中间截面处压力分布

表1 轴承尺寸和材料参数

2.1 轴瓦变形对水润滑橡胶轴承水膜压力及膜厚的影响

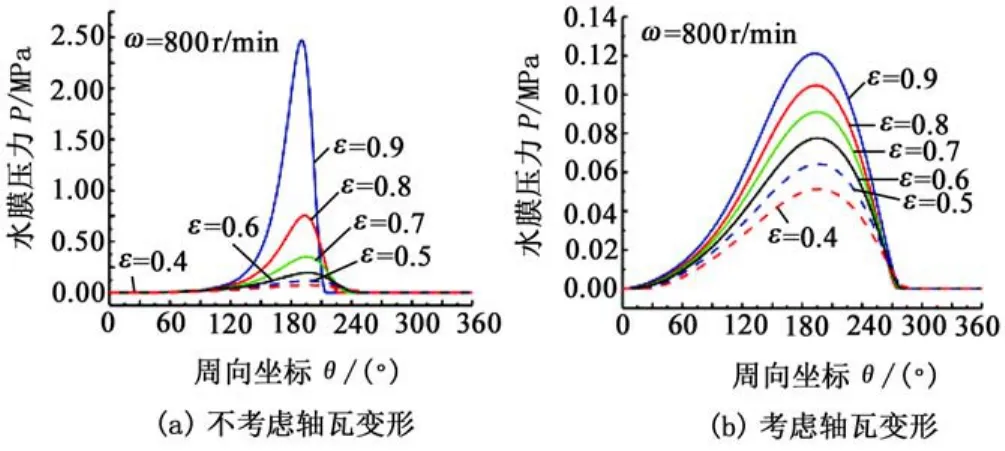

不同偏心率下轴承中截面处圆周方向的水膜压力分布如图3所示。由图3(a)可知,不考虑轴瓦变形时,随着偏心率的增大,水膜最大压力增大;并且随着偏心率增大,压力增幅迅速增大,轴承高压区随着偏心率的增大逐渐集中,导致承载区域集中在轴瓦面积很小的区域,这不利于轴承承载,会加剧轴承磨损老化。图3(b)为考虑橡胶轴瓦变形后的水膜压力分布,可以发现考虑轴瓦变形后的水膜压力峰值减小;并且考虑轴瓦变形后,随着偏心率的增大,最大压力并没出现迅速增大的情况,而且大偏心率下也没有出现应力集中的现象,轴承高压区一直处于比较大的范围,说明轴瓦弹性变形对压力的增大起到一定的缓冲作用,轴承主要承载区得到有效分散,这对轴承的承载是十分有利的。

图3 不同偏心率下水膜压力分布

图4 所示为轴承中间横截面处水膜厚度分布情况。图4(a)为偏心率为0.8时的膜厚分布,图中两曲线的差值为轴瓦变形量,考虑轴瓦变形后的最小膜厚显著高于未考虑变形时的最小膜厚值;考虑轴瓦变形时的最大变形量处于θ=166°,且最大变形量约为最小膜厚的两倍。图4(b)为考虑轴瓦变形时不同转速下轴承中截面处圆周方向膜厚的分布情况。可以发现,考虑弹性变形后,随着转速的增大,膜厚逐渐增大,最小膜厚的位置逐渐向后移动,膜厚增加的区域主要在水膜收敛区,水膜发散区的膜厚基本没有变化,并且随转速增加,膜厚增大的幅值逐渐变小。

图4 膜厚分布

2.2 轴瓦变形对水润滑橡胶轴承承载力及摩擦因数的影响

不同偏心率和转速下水润滑橡胶轴承的承载能力如图5所示,轴承承载力随偏心率和转速的增加逐渐增大。在偏心率不大于0.5时,是否考虑轴瓦变形对轴承的承载能力影响不大,但在偏心率大于0.5时,考虑轴瓦变形后,轴承的承载能力显著下降。并且不考虑变形时,随着偏心率的增大,轴承承载力增大的同时,其增幅也逐渐增大;而考虑轴瓦变形后,承载力增幅变化不大。

图5 不同偏心率和转速下水润滑轴承的承载力

不同偏心率下轴承的摩擦力、摩擦因数如图6所示。相同偏心率下,考虑变形后的摩擦力更小。并且两种情况下,随着偏心率的增加,对水流的剪切作用增强,摩擦力变大;同时,水流的动压效果也更明显,迅速升高的承载力对应了升高的正压力,摩擦因数逐渐减小,这一规律也与弹流润滑状态下的经典Stribeck曲线相符。

图6 摩擦力与摩擦因数随偏心率的变化

图7 偏心率和偏位角随载荷的变化

2.3 轴瓦变形对水润滑橡胶轴承系统轴心平衡位置的影响

由于考虑轴瓦变形后,轴承承载能力不同,两种情况下的偏心率和偏位角也不同,如图7所示。随着载荷的增加,两种情况下的偏心率都增加,偏位角都减小,但考虑弹性变形的偏心率更大,偏位角更小,并且随着载荷的增加,偏心率的变化曲线大部分接近线性,斜率也比较大,而不考虑变形时的偏心率曲线逐渐趋于平缓。

3 结束语

本文以水润滑橡胶轴承为研究对象,研究了轴瓦变形对水润滑橡胶轴承水膜压力、水膜厚度、轴承承载力、摩擦因数、轴心平衡位置的偏心率和偏位角等参数的影响规律。主要结论如下:

(1)轴瓦变形主要发生在水膜收敛区,橡胶材料轴瓦最大变形可达最小膜厚的两倍,大变形使橡胶轴承水膜压力下降,膜厚升高,但有利于改善大偏心率下轴承应力集中的问题;

(2)轴瓦变形使橡胶轴承承载能力大幅下降,摩擦力降低,摩擦因数增大;

(3)轴瓦变形对轴心的平衡位置有较大影响,考虑轴瓦变形后偏心率更大,偏位角更小。

考虑轴瓦变形对水润滑橡胶轴承润滑性能影响非常明显,本文的研究结果对轴承结构设计及轴承表面织构的设计具有借鉴意义。