风力发电机绝缘失效原因及改进措施

2020-09-25刘军伟崔明卢江跃李华阳钟云龙

刘军伟,崔明,卢江跃,李华阳,钟云龙

(上海电气风电集团股份有限公司,杭州 310028)

0 引言

近年来,随着技术成本不断优化和价格竞争力逐年提升,风力发电全球装机范围不断扩大、容量也实现快速增长。然而,风电机组装机环境随之变得复杂、多样和严酷,这给发电机绝缘系统的可靠性带来了严峻挑战。研究表明,除传统意义上的振动、温升、机械应力等老化因子外,伴随新型半导体变流技术应用而产生的复杂电应力,以及环境因素如冷热冲击、潮湿、盐雾等也在风力发电机绝缘系统失效模式中发挥着越来越不容忽视的作用[1-2]。

开展绝缘系统运行环境和失效模式的特殊性研究,是风力发电机绝缘系统改进、优化的重要前提,对降低发电机绝缘故障发生概率和运维成本,提高机组可利用率具有重要意义。本文对风力发电机绝缘系统故障的损失影响进行了阐述;对发电机运行条件和绝缘失效原因进行了汇总和分析;在此基础上,提出了风力发电机绝缘优化改进措施。

1 绝缘故障损失模型

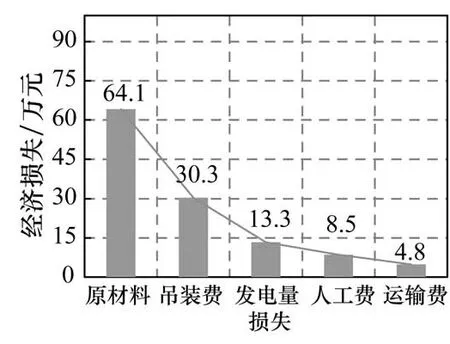

根据运行经验,风力发电机绝缘故障极有可能引发较大的经济损失。以陆上某型号直驱发电机数据为例,建立了因绝缘故障下塔产生的费用损失模型,如图1所示。从模型可以看出,包括材料、人工、运输、吊装设备租赁费等直接费用,和维修期间发电量减少导致的间接损失在内,发电机更换一次平均经济损失将会高达121万元。

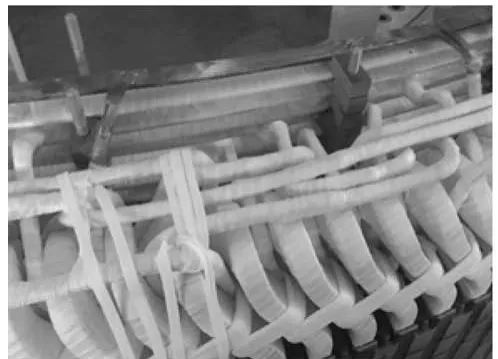

经分析,绝缘故障引起风机维修产生巨额费用的原因主要有3点:(1)多数发电机绝缘故障无法通过检测手段提前预知,且可能批量发生;(2)绝缘故障发生后,多数不可彻底恢复或者仅能短暂恢复,继续发展有导致发电机烧毁的极大可能,典型案例如图2所示; (3)风机安装位置不易到达,绝缘故障可维性差,发电机维修更换费用高、难度大。

图1 某型号直驱电机绝缘故障更换平均损失模型

图2 绝缘故障导致电机损坏的典型案例

2 绝缘失效原因分析

统计研究表明,发电机运行过程存在的高频脉冲电应力,以及温度交变、潮湿、盐雾等环境应力是导致发电机绝缘老化、击穿问题产生的主要根源。

2.1 高频脉冲的影响

采用高速永磁或直驱永磁技术的发电机定子、以及双馈发电机的转子与变流器直接相连,绕组匝间绝缘、对地绝缘都承受了较为苛刻的电应力。刘学忠等[3]以额定电压为690 V的1.5 MW永磁直驱风力发电机为例,对定子侧出现的脉冲尖峰电压进行了波形测量。测试结果表明,作用在定子线圈上的脉冲电压变化率du/dt大于1 kV/μs,重复频率约为2 kHz,脉冲尖峰电压峰值达到1.5 kV,远高于其690 V的额定电压。

与正弦电压相比,变频器输出的脉冲方波在绕组绝缘上产生的电应力主要有两点不同:一是脉冲电压在线圈上分布不均,尤其目前很多机组采用变流器置于塔底的设计,极大增加了机侧电缆长度,绕组首末匝线圈因此可能承受最高80%的过电压幅值,远超平均匝间电压的10倍以上[4];二是电压幅值、形状、极性等有很大差异,高频脉冲方波更易引起绝缘内部产生局部放电,诱发介质损耗发热、空间电荷和臭氧氧化效应(图3),提高聚合物材料的老化分解速度,进而导致绝缘过早失效击穿[5]。

2.2 潮湿的影响

风力发电机属户外运行电机,因运行气候条件恶劣,防护等级低等原因,绕组容易受潮,部分案例甚至出现被雨水淋湿的极端情况。电机设计、绝缘工艺处理不当,或绝缘过早老化,结构内部将会产生间隙、微孔或分层。此时,因扩散或“呼吸”作用,潮湿空气渗入绕组,将会威胁电机安全运行。

陈洪武等[6]以大型永磁直驱风力发电机为例,对其结构特点进行了总结,认为下述几个问题容易导致绝缘出现薄弱环节:(1)定子线圈数量多、节距小;(2)嵌线、并头、连线空间狭小、操作不便,如图4所示;(3)定子体积大、转运困难导致VPI滴漆时间延长。以上3个特点导致直驱发电机定子绝缘处理工作量大、一致性难以保证,对产品的批量制造质量控制和长期稳定运行增加了不小的难度。

图3 高分子绝缘材料电晕放电老化过程

图4 典型直驱发电机定子并头及绝缘处理位置

图5 绝缘结构热机械耐久性评定过程

2.3 温度交变的影响

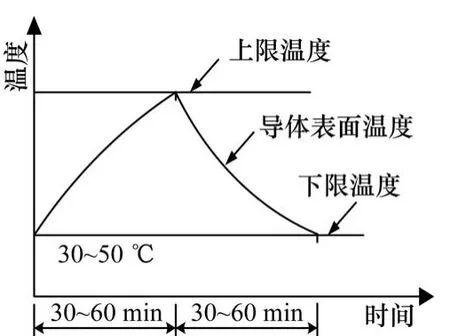

由于风资源的不稳定性,风机频繁启停和昼夜温差产生的温度交变、冲击将会带来周期性的热机械应力作用,严重影响发电机绝缘系统的整体性。特别在机组大型化趋势下,电机轴向长度加长,金属及绝缘材料热膨胀系数不匹配带来的影响会导致上述问题进一步加剧。标准IEC 60034-18-34[7]描述了热机械应力引发绝缘老化失效的机理,认为热机械应力周期作用促使绕组绝缘树脂粘结力降低,绝缘层间分层、周向裂纹,绕组变形引起机械损伤等老化现象发展并累积,最终完全破坏绝缘。同时,标准规定了一个温度交变循环试验(通常要求开展500周期以上,过程如图5所示),用以验证绝缘结构对热机械应力老化的抵抗能力。

雷林璋等[8]设计了类似的温度冲击试验过程,但大大增加了应力水平,即通过周期性的高温加热/浸水试验,考核、评价直驱风力发电机绝缘对极端温度交变和冲击的耐受能力,具有一定参考意义。

2.4 盐雾的影响

海洋面积辽阔、风能资源丰富,因此离岸型风力发电机是风电行业的一个重要发展方向。然而海上的高湿、盐雾等自然条件增加了离岸型风力发电机绝缘系统的设计难度。统计数据[1]显示,中国渤海、黄海、东海和南海4个海域综合月均相对湿度为65.9%RH~88.2%RH,而中国东海沿海的盐雾日均沉降率达到8.2 ~33.1 mg/(m2·d)。受湿度和盐雾的影响,绝缘材料长时间暴露在海洋大气中性能会呈现明显下降趋势。

陈健等[9]通过盐雾试验对双馈型风力发电机定子线圈绝缘结构的耐盐雾性能进行了研究,结果表明,盐雾腐蚀条件下,绝缘结构电阻率和工频击穿电压呈现明显下降趋势。主要是因为盐雾曝露改变了聚合物材料表面的物理形态和化学成分,导致疏水基团减少,降低了材料表面憎水性,加速形成导电轨迹并降低绝缘层的电气绝缘性能。

3 绝缘失效原因分析

基于以上失效因素的研究内容,认为可以从材料、结构、工艺及质量管控等几方面入手,提高风力发电机的绝缘可靠性和运行寿命。

3.1 材料优化

从风力发电机普遍采用变频器供电的角度考虑,设计时需要强化匝间绝缘材料的耐电晕性能。采用成型绕组的兆瓦级风力发电机匝间绝缘通常采用耐电晕薄膜烧结或云母带绕包两种设计。得益于材料廉价、起晕电压高和耐电晕寿命长等优点,云母绕包设计应用相对更为广泛,适合风力发电机这种对匝间绝缘减薄要求不高的领域。此外,发电机绝缘性能在很大程度上也取决于所选VPI树脂体系。从目前风电制造行业使用最多的3种主流VPI树脂体系:聚酯亚胺、环氧树脂以及环氧改性不饱和聚酯的性能对比看,后者克服了环氧树脂耐热低的缺点,粘接强度和机械性能又比聚酯亚胺具有优势,有助于绝缘结构抵抗因温度交变产生的热机械应力老化作用,在风电行业具有更大应用潜力。

3.2 结构优化

对离岸型风机,盐雾腐蚀绝缘结构主要通过两个途径,一种是从绝缘结构通道(如气隙等)进入,由内而外腐蚀铁心及绝缘;另一种是突破绝缘表面防护,从外到内对绝缘和冲片进行腐蚀。对前者来说,可以通过改善VPI浸漆效果(如采用两次VPI浸漆工艺等),减少绝缘结构性通道和孔隙;而对于后者来说,在发电机定转子表面涂覆具有耐盐雾腐蚀作用的绝缘涂料(氟硅橡胶、氟碳磁漆等),可以显著提高发电机绝缘结构的耐盐雾性能[2],最终提高绝缘结构的整体性和发电机长期运行的可靠性。

3.3 工艺优化

陈洪武等[6]通过对永磁直驱发电机结构设计和工艺方案的研究分析,提出了一些提高绝缘整体性和密封性的工艺改进措施,包括:(1)加强线圈引线头绝缘;(2)改进焊接处绝缘包扎方式;(3)接头焊接台阶处做好适形填充;(4)引线根部及线圈鼻端加垫绝缘; (5)优化工艺并减少焊接时间;(6)线圈端部及端环补浇绝缘漆;(7)嵌线翻槽工艺优化等。此外,考虑VPI工艺的重要性,采用二次浸漆,或者通过对真空/压力参数、滴漆时间、旋烘转速等参数的优化组合,提高VPI工艺合理性也具有不错的效果。

3.4 加强质量管控

风力发电机产品制造过程尤其是VPI浸漆过程中产生的质量缺陷,是造成产品绝缘故障比例偏高的主要因素之一。通过制定有效的验收方法和标准,如淋水/浸水试验等,可以及时暴露发电机绝缘的薄弱环节,是检验和控制产品质量分散性的有效手段。具体措施是:试验用水加入非离子型润湿剂,然后定子按规定时间和次数间断淋水,或连续2 h浸水,使用兆欧表测试并记录样品的1 min绝缘电阻,淋水高于500 MΩ或浸水高于50 MΩ即为合格。

4 结束语

由于装机运行环境恶劣及风资源的不稳定性,户外运行的风力发电机绝缘故障有其产品特殊性。本文通过调研,总结了风机运行时包括脉冲电压、潮湿、温度交变和盐雾在内的典型工况参数,分析了上述因素对发电机绝缘系统的影响和故障发展机理。在此基础上,针对绝缘薄弱环节,从材料选择、结构设计、工艺优化和质量管控等方面提出了一些优化改进建议。通过上述措施,可以一定程度提高质量缺陷的可探测性,降低绝缘缺陷产生的概率,确保了风力发电机的长期安全运行,并从绝缘角度进一步拓宽了风机产品的环境适应能力。