基于CAD/CAE的大型垃圾桶冷却系统优化设计*

2020-09-25程国飞丁立刚魏文强陈贤选周卓辉

程国飞,丁立刚※,魏文强,陈贤选,周卓辉

(1.中山火炬职业技术学院,广东中山 528436;2.中山数码模汽车技术有限公司,广东中山 528436)

0 引言

塑件翘曲变形主要是塑件由于不均匀的收缩引起,其主要受到纤维取向、温度差异、区域收缩这三方面的影响[1-4]。而冷却时间约占整个注射周期的80%左右,所以冷却系统的设计对成型周期、生产成本等起着决定性的作用[5-6]。而在实际工作中,设计人员主要凭借工作经验来判断冷却系统的设计思路,其设计结果往往会跟实际需要产生较大偏差,影响模具的冷却效果。因此在模具设计初期,结合CAE技术进行冷却翘曲分析就显得尤其重要。本文以大型垃圾桶为例,结合Moldflow软件在模具设计初期对冷却系统进行优化设计,旨在提高模具的冷却效果和成型质量,压缩成型周期,降低模具制造成本,提升产品市场竞争力。

1 塑件工艺分析

1.1 塑件结构

塑料垃圾桶如图1所示,壁厚均为2.5 mm,属于薄壁产品,外形尺寸为381 mm×286 mm×557 mm,质量约为1.67 kg。由于塑件尺寸较大,其注射模具以采用单型腔布局为宜;同时为了降低注射压力和较少浇注系统凝料,确定采用单点热流道进浇。

1.2 材料选用

塑料垃圾桶需在耐酸、耐碱和耐腐蚀等环境下使用,并具备良好的韧性、耐冲击和抗弯曲等力学性能,其材质一般选用高密度聚乙烯(HDPE)或者聚丙烯(PP)。本文根据日常使用环境及要求选用聚丙烯(PP),牌号为PP-KF15 MI,制造商为金发科技,熔体熔融指数为20 g/10 min,熔体流动性能较好,便于注射成型。

1.3 冷却系统初设计

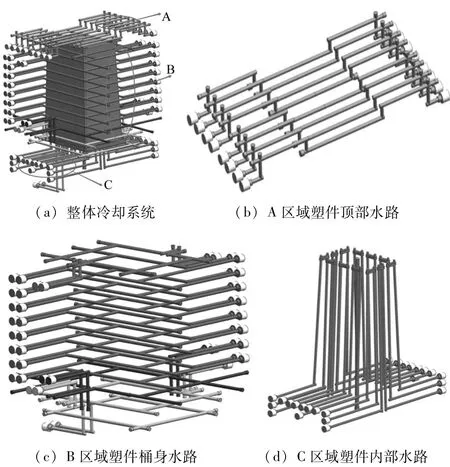

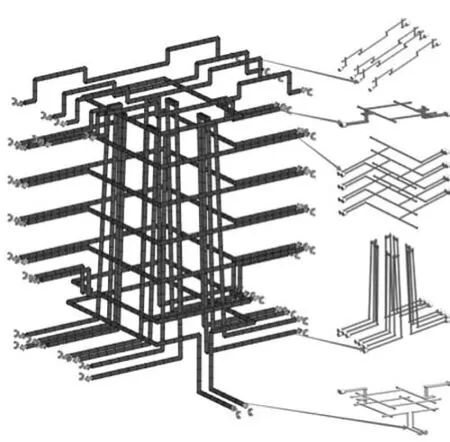

根据实践经验,初始设计方案总计设置44组冷却水路,除了隔水片水孔直径为φ20 mm外,其余水路直径均为φ12 mm,冷却系统如图2所示。塑件顶部设置8条直通水路;塑件桶身设置23组间距均布的循环水路,其中最下面一组为“回型”水路,其余均为“半回型”水路;由于产品高度较高,塑件内部每一面均设置3组循环水路,4面共计12组循环水路,另外其中间部位设置1组隔水片水路。

图1 塑料垃圾桶

图2 冷却系统

2 CAE分析前处理

2.1 塑件网格模型

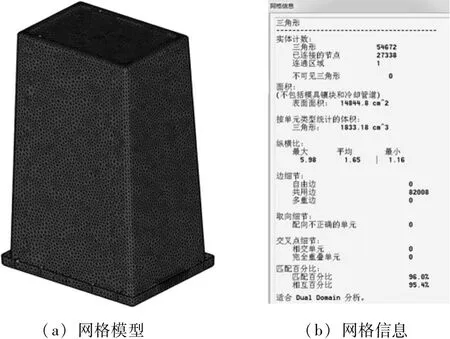

在UG NX软件中建好塑件三维模型,另存为.x_t或.stp格式再导入CADdoctor软件中,祛除一些不影响分析结果的小特征如小圆角、小倒角等,并对模型进行修复,再导出.sdy格式。在Moldflow软件中新建一个工程,导入之前的.sdy文件,网格类型默认为Dual Domain,采用软件推荐的全局边长8.65 mm进行网格划分。采用合并节点、移动节点和交换边等网格编辑工具对纵横比大于6的三角形单元进行修复,修复后的网格模型和网格信息如图3所示[7-8]。由网格信息可知,修复后的最大纵横比为5.98,匹配百分数和相互百分数分别为96.0%和95.4%,网格质量较高,可确保分析结果的准确性。

图3 网格模型和网格信息

2.2 冷却系统网格模型

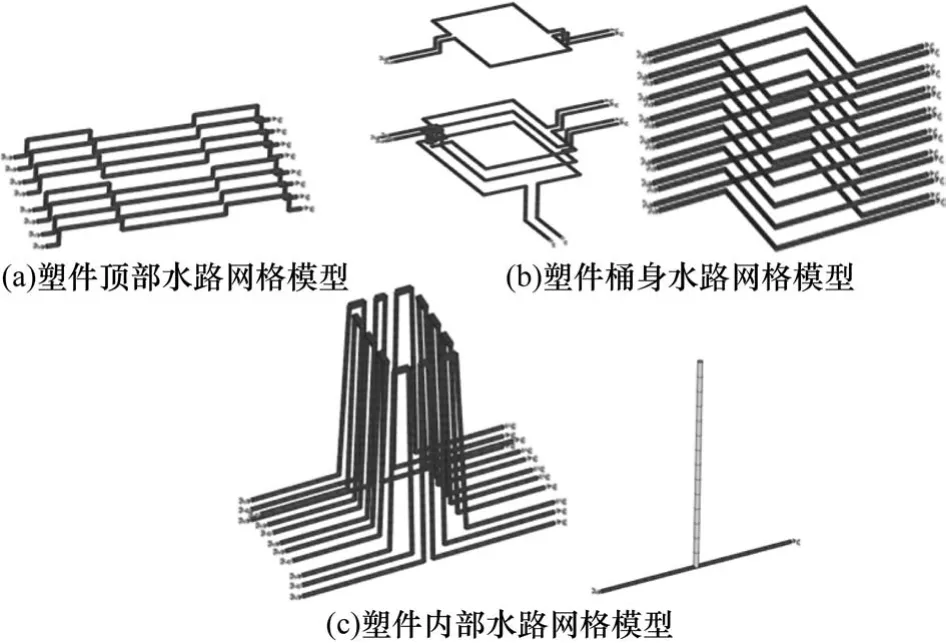

由于本例中循环水路较多,为了便于各水路网格管理,可在UG NX中建立好冷却系统的三维模型,再抽取每组水路的中心线,各导出为.igs格式文件,再导入到Moldflow中进行网格划分,划分后的各水路网格模型如图4所示,冷却液入口温度采用默认值25℃[9]。

图4 各水路网格模型

3 成型窗口

在产品网格模型方案中,采用柱体创建热流道系统,并添加进各水路网格模型,最终网格模型如图5所示[10]。材料选用PP-KF15 MI,工艺设置为默认值进行成型窗口分析,在分析结果日志中得到推荐成型工艺如表1所示[11]。

图5 网格模型

表1 推荐成型工艺表

4 冷却系统初分析

复制上面“成型窗口”的方案,工艺参数采用成型窗口分析所推荐成型参数,并勾选“分离翘曲原因”选项,其余为默认值,进行“冷却+填充+保压+翘曲”分析,以获取冷却效果所涉及到的充填时间、回路冷却液温度、回路管壁温度和冷却不均导致的翘曲变形等工艺参数。

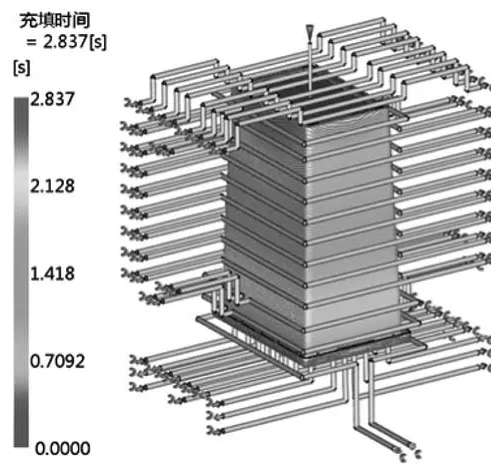

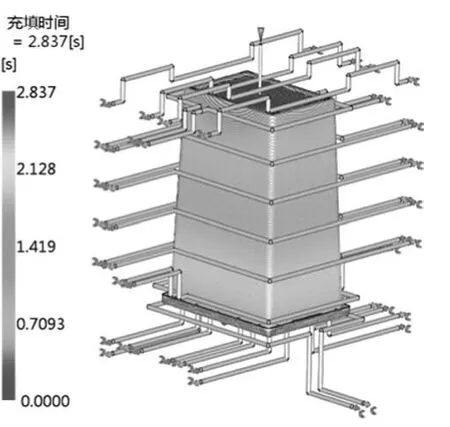

4.1 充填时间

充填时间如图6所示,熔体充满型腔的时间为2.837 s,从充填效果看,熔体流动性较好,充填平稳,无短射等缺陷[12-13]。

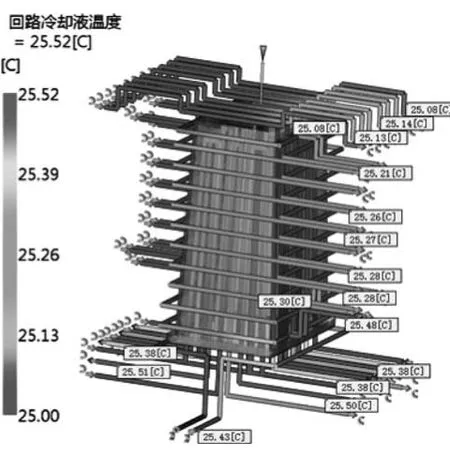

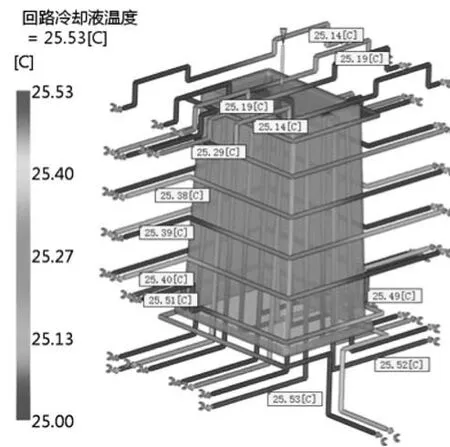

4.2 回路冷却液温度

回路冷却液温度如图7所示。通常回路冷却液温度差距好不能超过2℃,由图中可知本例冷却液最大温差为0.52℃,说明冷却效果较好。其中,塑件顶部的回路冷却温度差距较小,最大值为0.14℃;塑件桶身部位的回路冷却温度差距从上到下呈递增趋势,最上方温差为0.21℃,最下方温差为0.48℃;塑件内部冷却回路的温度差距最大,达到0.52℃,但还在允许范围内,可见冷却效果比较合理。

图6 充填时间

图7 回路冷却液温度

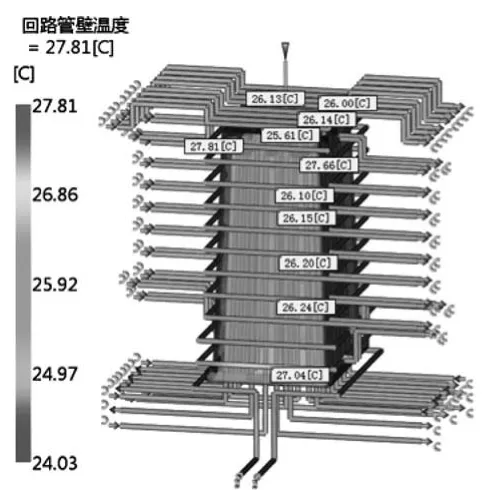

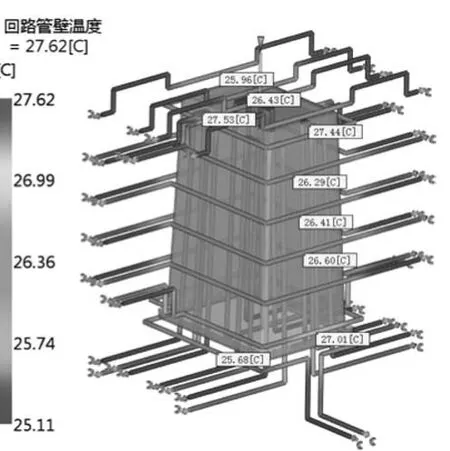

4.3 回路管壁温度

回路管壁温度如图8所示。一般情况下回路管壁温度与冷却液入口温度之差不能超过5℃,从图中可知,回路管壁温度与冷却液的最大温差为2.81℃,冷却效果较好[14];回路管壁温度最大值发生在塑件内部最上部,最大值为27.81℃,这是由于离浇口较近且空间较为狭小,导致此处热量较为集中,管壁温度较高。

图8 回路管壁温度

图9 冷却不均导致的翘曲变形

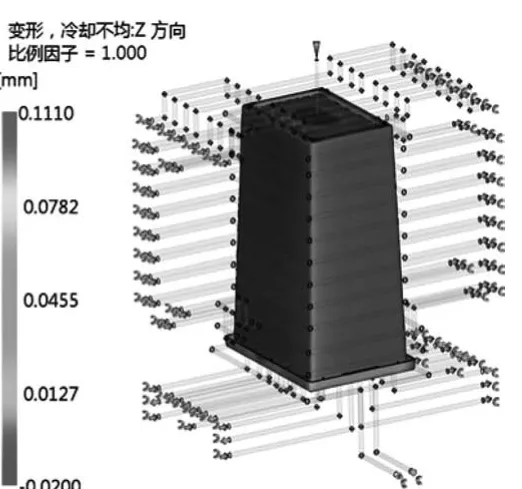

4.4 冷却不均导致的翘曲变形

由于不同部位的熔体流程与散热条件均不相同,从而导致塑件产生一定的翘曲变形,如图9所示。其中Z轴方向的最大翘曲变形量发生在浇口附近,最大变形量为0.131 0 mm,变形量不大,说明冷却较为均匀,冷却效果较好[15]。

5 冷却系统优化分析

通过对该例冷却系统初始方案进行冷却和翘曲分析可知,冷却效果较好,因冷却不均导致的翘曲变形量较小,基本能满足产品品质要求。

同时通过分析可知,塑件顶部和桶身外部的回路管壁和冷却液温度差距都不大,说明该部位可能存在过度冷却,即冷却回路排布过密。而过多的循环水路将增加模具设计和模具制造的难度,同时也增加模具制造成本,降低产品市场竞争力。故优化后的冷却系统由初始的44组回路减少为25组,其中顶部冷却系统由初始的8组回路减少为4组;桶身外部中间部位由初始的16组回路减少为8组,上下方部由初始7组回路减少为5组;塑件内部由初始的12组回路减少为8组,中间的隔水片回路也取消,如图10所示。

图10 优化后的冷却系

图11 优化后的充填时间

5.1 充填时间

优化后的充填时间如图11所示。熔体充满型腔的时间为2.837 s,从充填效果看,熔体流动性好,充填平稳,无短射等缺陷[14]。

5.2 回路冷却液温度

优化后的回路冷却液温度如图12所示。回路冷却液温差最大值为0.53℃,相比初始方案的0.52℃差值,差距微小,基本达到同等的冷却效果。

图12 优化后的回路冷却液温

图13 优化后的回路管壁温度

5.3 回路管壁温度

优化后的回路管壁温度如图13所示。回路管壁温度最大值同样发生在塑件内部最顶部,最大值为27.62℃,相比初始方案差距也是较小。

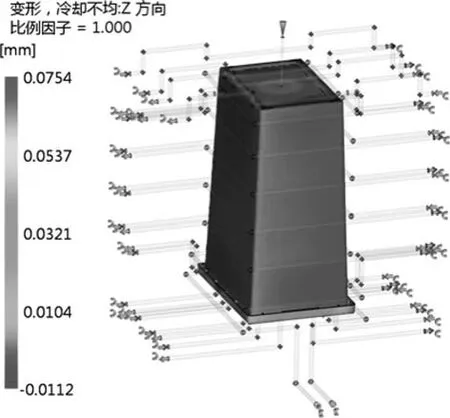

5.4 冷却不均导致的翘曲变形

优化后冷却不均导致的翘曲变形如图14所示,塑件最大翘曲变形量同样发生在浇口附近,最大变形量为0.086 6 mm,相比初始方案的最大变形量0.131 0 mm,降幅达33.9%。塑件翘曲变形量减小,证明冷却更为均匀,冷却效果更好[16]。

图14 优化后冷却不均导致的翘曲变形

6 结束语

本文利用UG NX和Moldflow软件对大型垃圾桶冷却系统进行优化设计和分析,以确定更为合理的冷却系统方案。其中,优化设计后冷却系统的回路数量比凭借实践经验设计的初始方案减少43.2%,而冷却不均导致的翘曲变形量降低33.9%;从中可以看出,优化后冷却系统的冷却效果更好,塑件成型质量更优,同时可以减少模具制造工作量,降低模具制造成本。经实践证明,该模具冷却回路设计方案合理,冷却效果良好,成型周期符合设计要求。