单颗金刚石切削无氧铜的声发射关联维特征∗

2020-09-24吴海勇

吴海勇

(1 漳州职业技术学院机械工程学院 漳州 363000)

(2 华侨大学制造工程研究院 厦门 361021)

(3 福建龙溪轴承(集团)股份有限公司博士后科研工作站 漳州 363000)

0 引言

无氧铜是一种高纯度、高电导性和高延展性的重要工业金属材料,在真空电子器件、电缆电线、电机制造等电子电力领域有着广泛应用。利用金刚石工具可实现无氧铜的精密和超精密加工[1−2],这主要是因为切削无氧铜过程中,金刚石工具的机械磨损量甚微[3−5],并且金刚石与无氧铜的亲和性差,不产生化学磨损[6−7],金刚石工具的磨损基本上不会影响到无氧铜的表面加工质量。

声发射技术是无氧铜切削加工特征监测和评价的主要方法之一[8−9],可用于评价切削加工过程中工件塑性变形和裂纹变化等特性[10−12],通过对切削加工过程中声发射信号的特征参数、频谱和功率谱等特征参量的分析和对比,可实现对无氧铜切削加工过程特征的监测和评价[13]。

根据文献显示,无氧铜切削过程的声发射时域信号属于非线性一维时间序列函数[5,7−8,14],具有标度不变性的分形结构特征,可利用混沌分形理论对无氧铜切削过程的声发射信号进行分析,其中分形维数法是混沌分形理论中的一种重要分析方法,可以应用于解析混沌吸引子自相似性特征和定量描述非线性系统动力学行为。在分形维数法中,基于Grassberger-Procaccia(G-P)算法的关联维数是用于计算非线性时间序列数据的一种常见重要方法,能较好反映出动力学系统分形结构的不规则度和复杂程度,在监测金属加工形貌特征描述[15−16]及声发射信号分析[17−18]等领域有着广泛应用。然而,无氧铜在不同切削参数工况下的声发射信号关联维数特征尚未有相关报道。

基于上述分析,本文跟踪监测单颗金刚石旋转切削无氧铜过程的声发射信号,分析不同切削工况下的声发射时域信号,采用G-P算法分析计算声发射信号的关联维数特征,旨在为无氧铜切削机理提供理论参考。

1 试验条件及方法

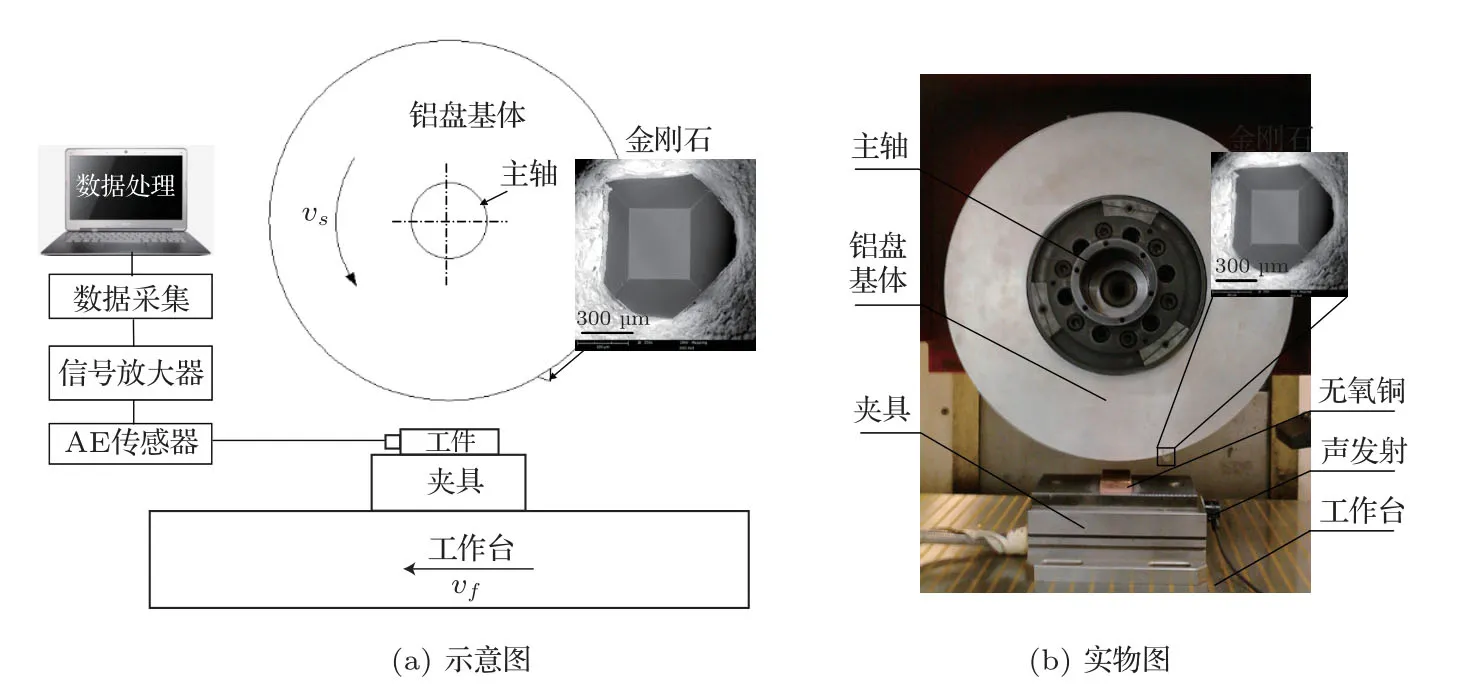

试验在Planomat HP-480 高速精密平面磨床上开展,见图1。单颗金刚石工具通过螺纹连接安装固定在铝盘基体(ϕ360 mm×50 mm)上,主轴带动铝盘基体和单颗金刚石工具以一定切削速度旋转切削无氧铜,无氧铜通过夹具安装固定在磁力吸盘工作台上,并随工作台作横向进给运动。声发射传感器安装在夹具侧边,通过信号放大器和采集卡收集、提取和处理分析声发射信号。

采用Element Six 公司SDB1125 磨料级金刚石,磨粒平均粒径为0.725 mm;利用NiCrBSi 钎料制备钎焊单颗金刚石磨粒工具。试验所采用的无氧铜物理机械性能如表1所示。

图1 单颗金刚石切削无氧铜试验装置图Fig.1 The experimental setup diagram for single diamond cutting oxygen free copper

表1 无氧铜的物理机械性能Table1 Mechanical and physical performance of oxygen free copper

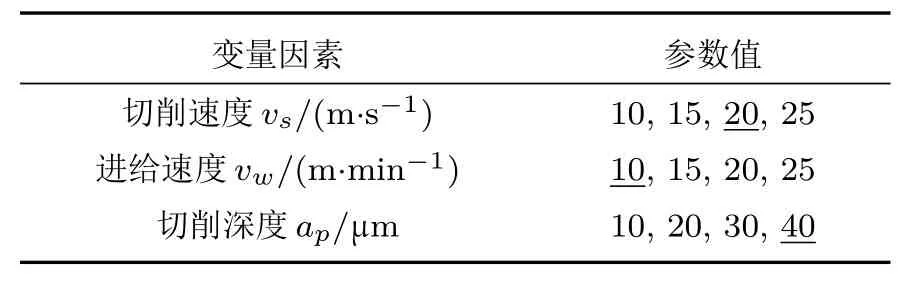

表2 声发射信号采集参数设置Table2 The parameter settings of AE signals acquisition

采用的声发射检测系统是Physical Acoustics Corporation 公司的MICRO-II2型,利用PCI-2-PAC 四通道信号采集系统采集无氧铜切削过程的声发射信号,试验前,先进行断铅笔芯试验,以保证声发射传感器安装位置和接触状态的合理性,并通过空载试验测定声发射信号门槛电压等主要采集参数值,主要参数设置如表2所示。

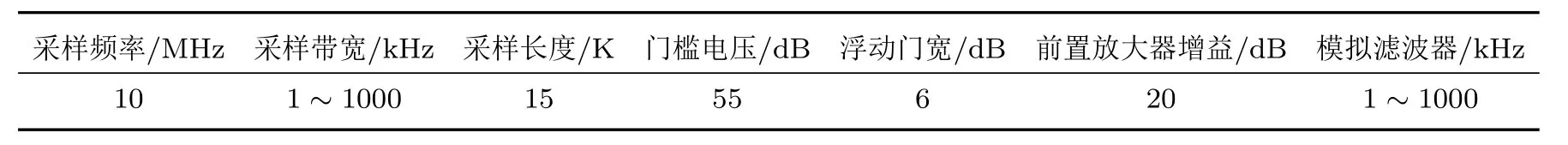

试验采用单因素变量法监测不同切削参数下的声发射信号,变量因素有3个,分别是切削速度vs、切削深度ap和进给速度vw,每个变量因素有4个参数值,变量因素的具体参数值如表3所示。表中带下划线的参数值表示在试验该变量因素时其余两个变量因素的取值,即当切削深度为试验变量时,切削速度和进给速度取固定值分别为20 m/s和10 m/min,其余试验参数值以此类推。

表3 切削试验参数表Table3 Experimental parameters of cutting tests

2 试验结果

2.1 划痕形貌

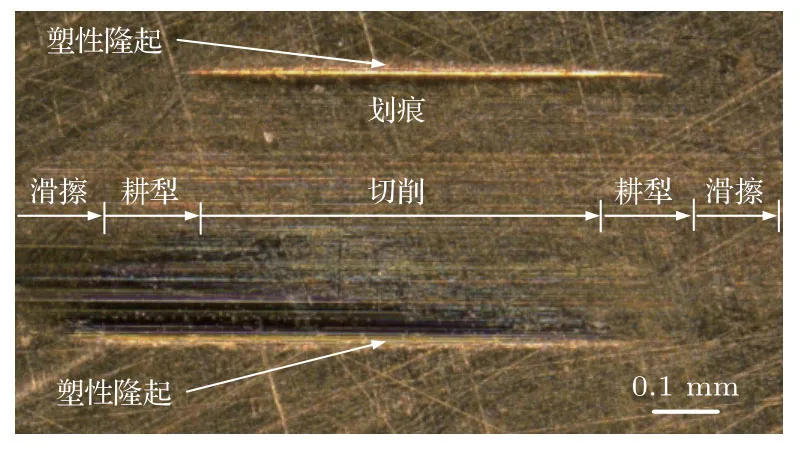

单颗金刚石磨粒切削无氧铜的划痕形貌(以vs=20 m/s、vw=10 m/min、ap=10 µm为例)见图2,金刚石旋转划擦切削无氧铜的划痕呈现出“滑擦-耕犁-切削-耕犁-滑擦”形貌。在金刚石切入无氧铜时,金刚石切刃刚接触无氧铜,切削深度由零逐渐增大,金刚石并未实际参与切削无氧铜,在无氧铜表面滑动摩擦并使其产生弹性变形,形成滑擦划痕。当金刚石继续切入工件,无氧铜表面产生塑性变形,无氧铜受到金刚石切刃的挤压向两边塑性流动,在金刚石两侧形成微微隆起的耕犁沟槽。随着切削深度的不断增大,金刚石继续挤压无氧铜,使无氧铜在金刚石前部产生剪切滑移形成切屑,并在金刚石两侧形成工件材料的塑性隆起。在达到最大切深之后,金刚石切出无氧铜,切出过程划痕的形成与切入过程相反。

图2 无氧铜表面的划痕形貌Fig.2 The scratching morphology of oxygen free copper surface

2.2 声发射特征参数

不同切削参数对声发射特征参数值的影响如表4所示。从表中可知,随着切削速度的增加,上升时间、均方根值(Root mean square,RMS)和能量基本呈上升趋势,而计数、持续时间和幅值的变化规律并不明显。随着切削深度的增加,上升时间、能量、持续时间、幅值和RMS值均呈现出显著增加的趋势,而计数值的变化较为不明显,可见,切深对声发射特征参数值的影响是较为显著的。随着进给速度的增加,各个特征参数值均呈现出在一定范围内波动变化,但并未呈现出明显的变化规律。由此可见,切削深度和切削速度对声发射特征参数的影响相对较为显著,而进给速度对声发射特征参数的影响较不显著。

2.3 切削速度对声发射信号的影响

切削速度对声发射时域信号的影响见图3。金刚石切削无氧铜的声发射时域信号振动幅值变化范围在0∼0.2 V之间,切削速度由小增大时,其最大振幅分别达到了0.2 V、0.12 V、0.11 V和0.2 V。另外,可以发现,不同切削速度时,声发射时域信号包络线的疏密程度是有所不一样的,切削速度为10 m/s(图3(a))和25 m/s(图3(d))时,信号包络线较为密集,且其信号振幅值亦较大;切削速度为15 m/s(图3(b))和20 m/s(图3(c))的信号包络曲线较为稀疏,振幅值也相对较小。

表4 切削参数对声发射特征参数值的影响Table4 The influence of AE characteristic parameters on cutting parameters

图3 不同切削速度时的声发射时域信号Fig.3 The AE time-domain signals with different cutting speeds

2.4 切削深度对声发射信号的影响

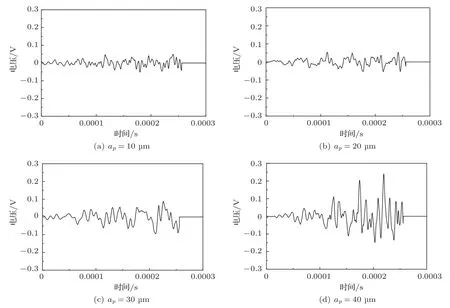

金刚石以不同切深切削无氧铜的声发射时域信号如图4所示。从图中可见,切削深度的变化对声发射时域信号有着显著的影响,切深与声发射信号振幅呈现出显著的正效应关系,即随着切深的增加,信号振荡幅值亦随之逐渐增大,最大振幅值分别达到了0.02 V、0.04 V、0.08 V和0.21 V;声发射时域信号包络曲线密集度和包络面积亦随着切深的增加而显著增加。

图4 不同切深时的声发射时域信号Fig.4 The AE time-domain signals with different cutting depths

2.5 进给速度对声发射信号的影响

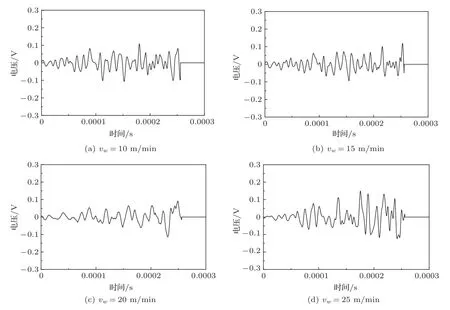

进给速度对声发射时域信号的影响如图5所示。可见,进给速度由小增大时,声发射时域信号最大振幅值分别达到了0.1 V、0.09 V、0.1 V和0.12 V;时域信号包络曲线的疏密度和包络面积并未随着进给速度的增加而呈现出明显变化规律。由此可见,进给速度对声发射时域信号的影响并不显著。

图5 不同进给速度时的声发射时域信号Fig.5 The AE time-domain signals with different feeding speeds

3 关联维分析

3.1 G-P算法

混沌系统是一个复杂的动力学系统,可用豪斯道夫维数、信息维数和相似维数等方法对其进行解析,但是这些方法所描述的对象系统往往属于简单规则的分析系统。从上述试验结果可见,无氧铜切削声发射信号是一个复杂的混沌动力学系统,因此,本文采用基于经典G-P算法的关联维数法分析无氧铜切削声发射信号。G-P算法是利用嵌入理论和相空间重构思想,从一维非线性时间序列动力系统中直接计算出关联维数的计算方法[19]。金刚石切削无氧铜的声发射信号属于一维非线性时间序列{xn,n=1,2,3,···,N},需对信号进行相空间的重构,其中时间延迟法是一种行之有效的计算方法,利用该方法可将金刚石切削无氧铜声发射信号重构在长度为N、维数为m的欧氏空间Rm中,并使该空间中的数据点维持原声发射信号中未知吸引子的拓扑特性,经时间延迟法处理后,可得到相空间向量Yi:

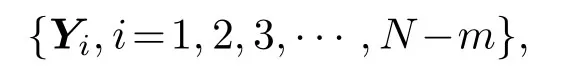

其中,∆t为切削声发射信号的采样时间间隔,i=1,2,3,···,N−m。则可得到N−m个相空间向量序列

若相空间轨迹矩阵Y可描述为

金刚石切削无氧铜的声发射信号是非线性变化的,切削参数的变化影响了声发射信号相空间状态向量的重构。试验采样频率为10 MHz,单次旋转切削采样点数达到15360个,满足声发射信号相空间重构对一维时间序列点数量的要求。在确定合适的时延参数和嵌入维数之后,即可得到无氧铜切削声发射信号的关联函数C(r):

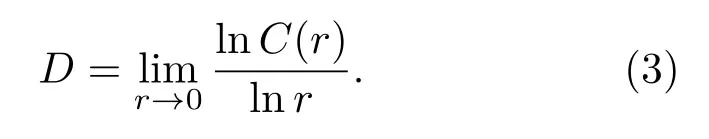

式(2)中,H(x)为阶跃函数,r为相空间的测度距离,rij为相空间中Yi到Yj之间的测度距离。对于点Yi而言,共有M−1个测度距离,关联函数是统计无氧铜切削声发射信号相空间中距离小于或是等于测度值r的数据点所占的百分比,若r值过大,C(r)趋于1;若r值过小,C(r)趋于0。在取合适测度值时,C(r)=rυ,其中υ可认为是对关联维维数D的一种逼近计算,无氧铜切削声发射信号关联维数D的计算可如式(3)所示:

因此,重构无氧铜切削声发射时域信号的相空间,计算出其关联函数与时延参数的双对数曲线关系(即lnC(τ)-lnτ),分析lnC(τ)-lnτ曲线中无标度区间的斜率,即可得到无氧铜切削声发射信号的关联维数D。

3.2 时间延迟的确定

时延参数τ的选择直接影响到关联维数计算的准确性,在确定合适时间延迟τ时应充分考虑到以下因素:(1)若时间延迟过小,则任意两个相邻状态矢量在数值上太过于接近,声发射信号相空间轨迹趋同,致使相空间信息过于冗余;(2)若时间延迟过大,又将使相邻两个状态矢量距离过大,将导致向量之间丧失关联性;(3)时间延迟应是试验采样时间间隔的倍数。

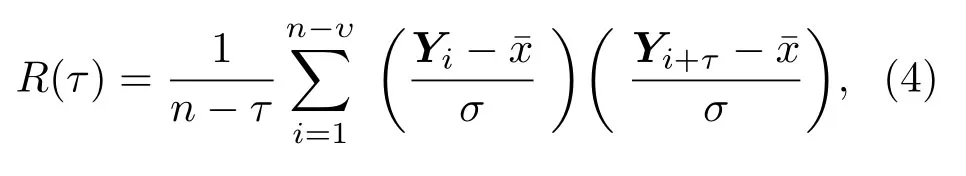

通过计算无氧铜切削声发射信号时间序列的自相关函数得到相空间时间延迟参数。自相关函数显示了无氧铜切削声发射信号及其时间延迟之间的相似程度,并合理计算出两者之间从不相关到冗余的折中度量。确定无氧铜切削声发射信号相空间时间延迟的自相关函数可如式(4)所示:

其中,x为声发射信号数据序列的均值,σ为标准差。自相关函数曲线首次达到值1/e时的τ确定为最优时延值[20−21]。利用Matlab 软件,可以计算得到声发射信号相空间的R(τ)-τ之间的关系,如图6所示。从图中可见,不同切削参数时的自相关函数R(τ)与时延参数τ之间的变化特征是各异的,且各个时间延迟值亦各不相同。切削参数由小增大时,不同切削速度下时间延迟的最佳取值分别为23、72、47和36;不同切削深度下时间延迟的最佳取值分别为21、27、62和48;不同进给速度下时间延迟的最佳取值分别为47、23、38和26。

图6 不同工况下的R(τ)-τ的变化关系Fig.6 The relationship of R(τ)-τ for AE signals with different cutting conditions

3.3 切削参数对关联维数的影响分析

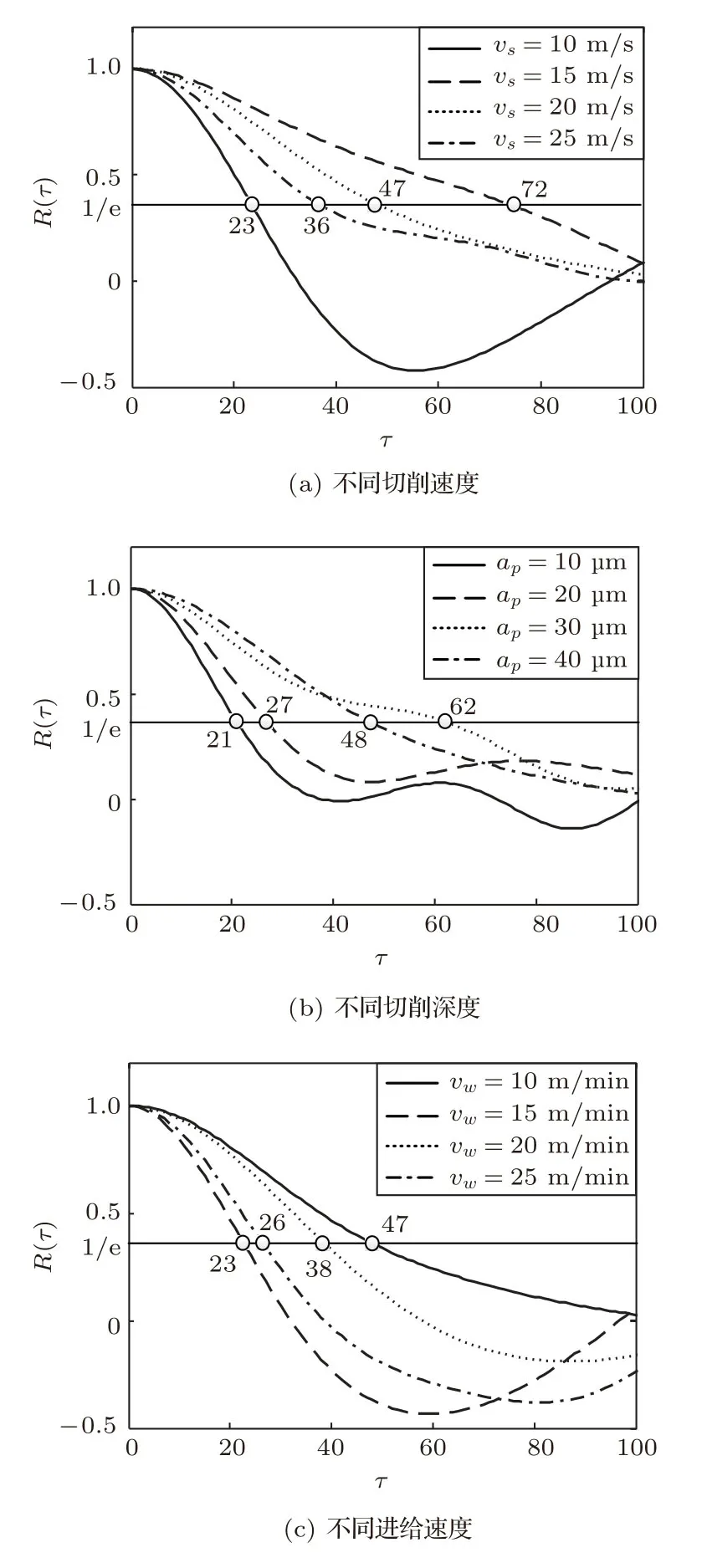

结合式(2)可知,关联积分C(r)的取值与测度r息息相关,在选择测度r时,若取值过小,则C(r)=0,系统噪声信号将干扰声发射有用信号;若取值过大,则C(r)=1,导致声发射有用信号被淹没。因此,测度r的取值应涵盖整个相空间的所有无标度区间。本文采用等指数比例递增法计算声发射信号相空间关联函数。利用3.2节所确定的时延参数值,可进一步计算得到不同切削参数下的声发射信号关联维数D。根据相关文献可知[19,21],通过关联维数值可以进一步确定信号系统的动力学特性,具体如表5所示。

表5 关联维数与系统动力学特性Table5 The relationship of correlation dimension and system dynamic characteristic

因此,根据计算得到无氧铜在不同切削参数下的声发射信号关联维数D,利用表5可进一步确定该声发射信号系统属于何种运动状态特性。

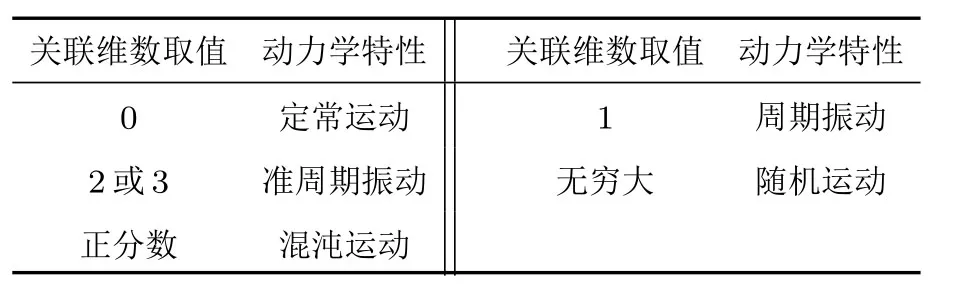

3.3.1 切削速度对关联维数的影响分析

切削速度对声发射信号双对数曲线数的影响如图7所示。随着嵌入维数的增大,双对数曲线的lnC(r)取值逐渐增大,不同切削速度的双对数曲线变化特征较为相似,不同切削速度的双对数曲线均呈阶段性增长趋势,并逐渐收敛于饱和状态。当m较小时,曲线斜率较小;随着m的增大,曲线斜率亦随之逐渐增大,分形区域无标度区间不断缩小并趋于饱和;在D值达到饱和之后,随着m的增加,lnC(r)值基本不再发生变化。另外,在切削速度较小时(vs=10 m/s,图7(a)),lnC(r)的取值范围在−1.1∼0之间,随着切削速度的增大,其他3个切削速度(图7(b)、7(c)和7(d))的lnC(r)的取值范围则扩大到−7.9∼0之间。通过对无标度区间的斜率计算,可得切削速度与关联维数的关系。

切削速度对关联维数的影响关系见图8(a),不同切削速度对声发射信号关联维数的影响变化趋势大致相同,随着m的增大,不同切削速度的声发射信号关联维数曲线先呈现快速下降的趋势,并在m=4 之后趋于平缓。不同切削速度的关联维数变化范围是有所不同,切削速度由小增大,取值范围依次为0.0282∼0.0656、0.0488∼0.0687、0.0389∼0.0631、0.0303∼0.0583,趋于平稳时的取值分别为0.028、0.0493、0.0393和0.0305,由此可见,不同切削速度时的声发射信号关联维数均属于大于零的正分数。另外,分析相同嵌入维数时切削速度对声发射信号关联维数影响可知,在关联维数较小(m=1)时,关联维数随着进给速度的增加基本呈现出线性负效应关系,提取m=1时切削速度和关联维数之间的关系可得图8(b),关联维数与切削速度基本呈现线性负效应关系,对其进行线性拟合,可得拟合直线D=−0.00051vs+0.007235,拟合相关系数为0.66595,显示出较好的线性拟合关系。因此,不同切削速度的声发射信号系统均具有混沌动力学特性,利用切削速度与关联维数的线性负效应关系,可实现无氧铜切削过程中切削速度特征的评价和表征。

图7 不同切削速度时声发射信号的双对数lnC(r)-lnr 图Fig.7 The double logarithmic lnC(r)-lnr for AE signals with different cutting speeds

图8 切削速度对声发射信号关联维数的影响Fig.8 The influence of cutting speeds on the correlation dimension of AE signals

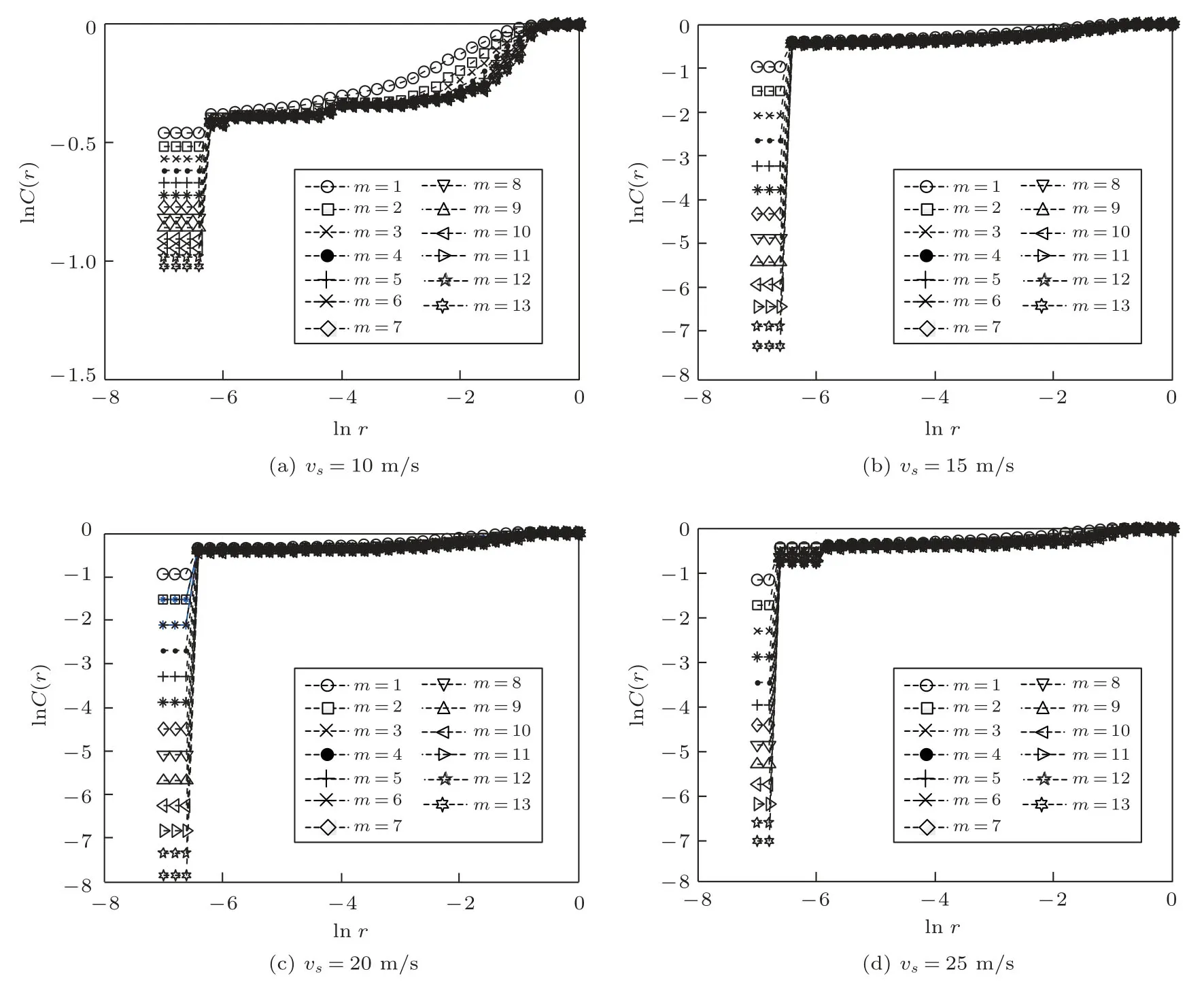

3.3.2 切深对关联维数的影响分析

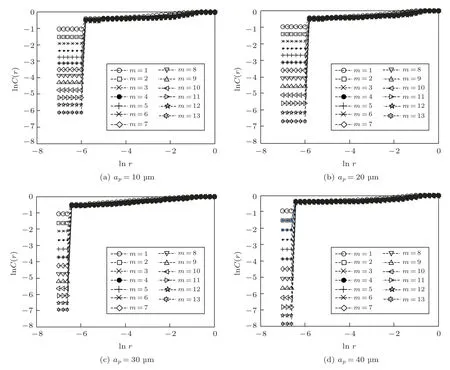

不同切深下声发射信号的双对数曲线如图9所示。随着m的增加,双对数曲线的lnC(r)值逐渐增大,不同切深下的双对数曲线变化趋势较为相似。当m较小时,双对数曲线均呈现出了平稳变化特征,随着m的增大,lnC(r)值呈线性平缓增加趋势,曲线斜率亦随之逐渐增大,分形区域无标度区间不断缩小,这种阶段性增长趋势最后逐渐收敛于饱和状态;之后,随着m的增加,D值基本不再发生变化。另外,可以发现的是,随着切深的增加,lnC(r)取值范围呈现逐渐增加的趋势,即从切深为10 µm时的−6.1∼0(图9(a))逐渐增大到切深为40 µm时的−7.9∼0(图9(d))。计算不同切深下的双对数曲线无标度区间斜率,可得到不同切深时的关联维数。

图9 不同切深时声发射信号的双对数lnC(r)-lnr 图Fig.9 The double logarithmic lnC(r)-lnr for AE signals with different cutting depths

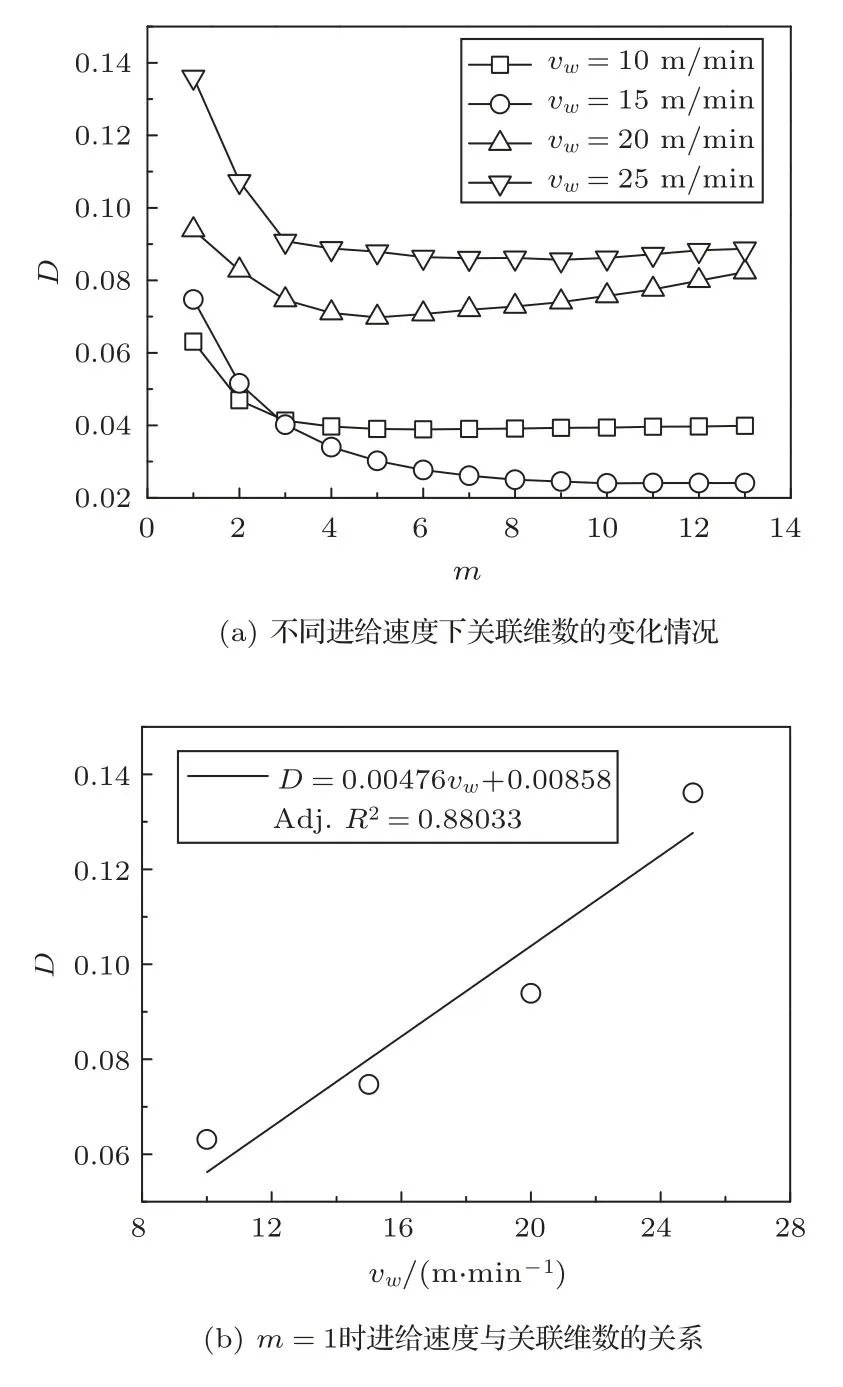

切深对声发射信号关联维数的影响特性如图10(a)所示。随着m的增大,不同切削深度下的声发射信号关联维数均呈现了快速下降的趋势,并且切深越大,D取值越小;在m为4时,曲线呈现拐点变化,之后,随着m的增加曲线呈现出趋于平缓且略有所上升的变化趋势。另外,不同切深的声发射信号关联维数变化范围是有所不同的,切深由小增大,关联维数的取值范围依次为0.0387∼0.0826、0.0517∼0.0772、0.0439∼0.0682、0.0389∼0.0631,可见,不同切深时的声发射信号关联维数均属于大于零的正分数。另外,对比不同嵌入维数时声发射信号的关联维数,可以发现,在嵌入维数取较小值时(m=1),关联维数值随着切深的增大而逐渐减小,关联维数与切深呈现出明显的负效应关系。提取m=1时的关联维数与切深的变化情况,即可得图10(b),可见,在m=1时,关联维数与切深呈现显著的线性负效应关系,对其进行线性拟合,可得到拟合直线D=−0.000675ap+0.08965,拟合相关系数值为0.98156,显示出了很好的线性拟合关系。因此,不同切深下的声发射信号系统均具有混沌动力学特性,可将切深与关联维数的线性负效应关系,应用于无氧铜切削过程中切深特征的评价和表征。

图10 切深对声发射信号关联维数的影响Fig.10 The influence of cutting depths on the correlation dimension of AE signals

3.3.3 进给速度对关联维数的影响分析

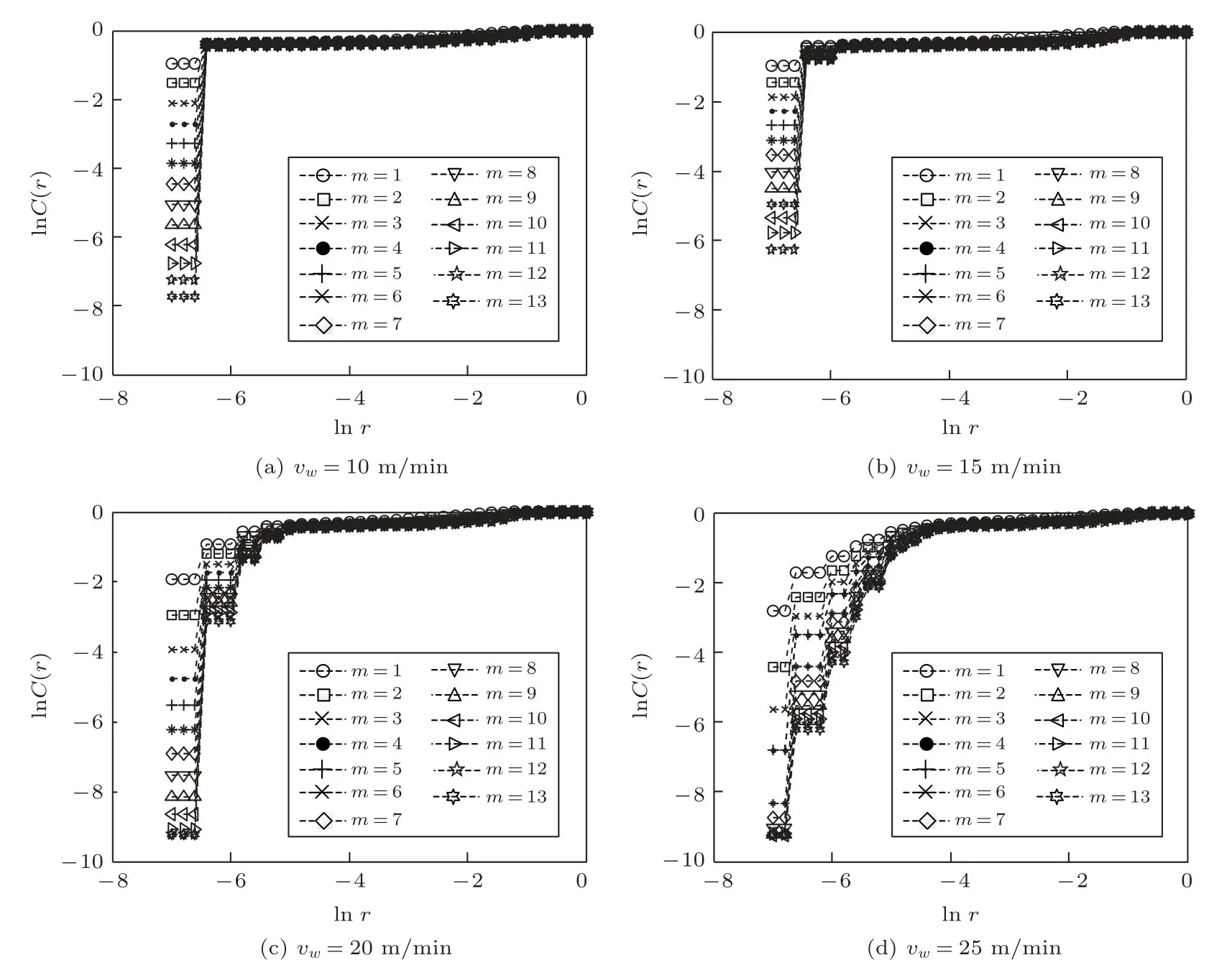

不同进给速度时的声发射信号双对数曲线如图11所示。当m较小时,双对数曲线斜率较小;随着m的增加,lnC(r)取值逐渐增大,双对数曲线的斜率亦随之逐渐增大,分形区域无标度区间不断缩小,双对数曲线呈现阶段性增加的趋势,最后都逐渐收敛于饱和状态,其中进给速度为20 m/min(图11(c))和25 m/min(图11(d))时,双对数曲线所呈现的阶段性增长趋势更为显著;在关维数达到饱和之后,随着m的增加,声发射信号关联维数不再发生变化。另外,进给速度对lnC(r)取值变化趋势的影响并不显著,计算不同进给速度下的双对数曲线无标度区间斜率,可得进给速度与关联维数之间的关系。

图11 不同进给速度时声发射信号的双对数lnC(r)-lnr 图Fig.11 The double logarithmic lnC(r)-lnr for AE signals with different feeding speeds

进给速度对关联维数的影响特性如图12(a)所示,不同进给速度对关联维数的影响变化趋势大致相似,m的增加使D呈现快速下降趋势,并且进给速度越大,D取值越大;m大于4 之后,D的变化逐渐趋于平稳。另外,不同进给速度时的声发射信号关联维数变化范围是有所不同的,进给速度由小增大,D的取值范围依次为0.0389∼0.0631、

0.024∼0.0747、0.0698∼0.0939、0.0861∼0.1361,可见,不同进给速度时的声发射信号关联维数均为大于零的正分数。另外,在嵌入维数较小(m=1)时,关联维数随着进给速度的增加而增加,故而提取m=1时两者之间的关系,如图12(b)所示,可见,关联维数与进给速度基本呈线性正效应关系,对其进行线性拟合,拟合直线为D=0.00476vw+0.00858,拟合相关系数值为0.88033,具有良好的线性拟合关系。由此可见,不同进给速度下的声发射信号同样是具有混沌动力学特性,根据进给速度与关联维数的线性正效应关系特征,可应用于无氧铜切削过程中进给速度特征的评价和表征。

图12 进给速度对声发射信号关联维数的影响Fig.12 The influence of feeding speeds on the correlation dimension of AE signals

4 讨论

根据弹塑性切削理论可知[5,13],无氧铜在切削过程中的塑性形变功率W可表述为

其中,σ为材料应力,ε为材料应变率,V为材料变形体积。根据声发射原理可知,若无氧铜的σ与ε为常数,无氧铜塑性形变的声发射能W可简化为

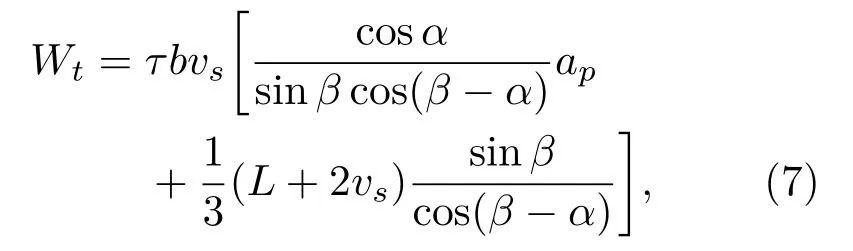

经推导计算可知,单颗金刚石以一定的几何切削参数切削无氧铜所产生的声发射信号总功率Wt可描述为

式(7)中,τ为剪切应力,b为切削宽度,α为切削前角,β为剪切角,L为切屑变形长度。从式(7)可知,无氧铜切削过程中的声发射信号能量主要取决于切削过程中所产生的应力、无氧铜材料的应变率以及材料的形变体积。因此,综合上述金属切削理论、声发射原理、试验结果与关联维分析,金刚石切削无氧铜切削的声发射信号机制可进一步分析如下:

(1)划痕形貌与声发射信号。从划痕形貌图(图2)可知,金刚石切削无氧铜经历了“滑擦-耕犁-切削-耕犁-滑擦”的变化过程,在此过程中,应变率ε和材料应力σ将随着金刚石与无氧铜接触形式的变化而变化,其数值呈现出由小增大再减小的变化历程,应力与应变的变化历程直接映射反馈到切削过程中的声发射时域信号振幅(图3、图4和图5)以及能量、RMS 等特征参数值(表4)等的变化特征上,与声发射信号所呈现出“橄榄型”变化特征是基本相吻合。

(2)切削参数对声发射的影响。不同切削参数工况与声发射信号之间具有一定映射关系:(a)切削深度。切削深度的增加,金刚石的切削宽度b和无氧铜切屑变形长度L亦随之增加,无氧铜材料去除体积V得到了明显的增加,塑性变形程度增大,使其声发射时域信号振幅增大(图4),声发射信号能量、振幅和RMS 等特征参数值(表4)亦随之增加,切深与声发射信号特征参数与时域信号振幅呈现出显著的正效应关系。(b)切削速度。结合式(7)可知,切削速度的增加,无氧铜材料切屑形变速率增大,瞬时应变率ε增大,声发射信号的总功率随之增大,能量、RMS等特征参数值亦随之有所增加(如表4所示),切削速度与声发射信号总功率基本呈现正效应关系。(c)进给速度。进给速度的增加,使无氧铜材料切削瞬时应变率在一定程度上略有所增加,但不及切削深度和切削速度的影响那么显著,因此,进给速度的增加,使声发射特征参数值和时域信号振幅在一定范围内波动变化,其对声发射信号的影响并不显著。

(3)切削参数对关联维数的影响。无氧铜切削过程的声发射信号属于非线性一维混沌动力学函数,在较小嵌入维数时(m=1),不同切削参数下的声发射信号关联维数分形无标度区的区别较大;嵌入维数的增加,声发射信号关联维数区域平稳,分形无标度区不断缩小并逐渐趋于饱和状态,噪声亦随之充满重构相空间的每一维,进而增加了不必要的数据污染。因此,无氧铜切削声发射信号的嵌入维数应选择较小值,不同切削参数对声发射信号的影响程度不同,关联维数与不同切削参数之间的线性相关程度亦有所差别,其中切削深度和切削速度与关联维数呈现线性负效应关系,进给速度与关联维数呈现线性正效应关系。

5 结论

(1)切削速度和进给速度对金刚石切削无氧铜的声发射信号影响较不显著,而切削深度的影响则较为显著,切削深度与声发射信号振幅呈正效应关系。

(2)金刚石切削无氧铜的声发射信号双对数曲线均呈现阶段性增加趋势,并逐渐收敛于饱和状态;嵌入维数的增加,使声发射信号关联维数呈现出先快速下降后趋于平稳的变化特征。

(3)金刚石切削无氧铜的声发射信号具有混沌运动变化特性,在较小嵌入维数时,关联维数与切削深度和切削速度呈现线性负效应关系,与进给速度呈现线性正效应关系。