某5 000 t风电安装船主吊车筒体底座疲劳强度优化

2020-09-24李接虎

李接虎

(南通中远海运船务工程有限公司,江苏 南通 226006)

风能作为一种清洁的可再生能源,目前已经受到了世界各国的高度重视[1]。海上风力发电因其具有更好的风能条件和可观的环保价值,其商业化发展已由欧洲逐步走向全球。风电安装船作为海上风电场建设的重要基础装备,其未来的发展空间十分广阔[2]。本文具体介绍某5 000 t风电安装船主吊车筒体底座的节点优化方案。

1 项目特点

该风电安装船总长216.57 m,型宽49 m,型深16.8 m,航行吃水8.5 m,操作吃水10.5 m,设计航速14 kn,有效甲板载荷25 370 t,配备有5 000 t全回转重吊,最大吊高170 m,配备LNG双燃料主机,且具有LNG冷能再利用,热能回收功能,同时配备了DP3定位系统和8点系泊系统,2种定位系统可满足不同水深的作业需要。主要用于海上风电场的塔身安装和平台拆装,能够提高海上风电场的建设速度和风机的安装效率。

1.1 主吊车布置特点

该风电安装船具备自航和载运能力,除了满足海上风机组,塔筒等装备的运输,安装和维护作业,还有一定风浪条件下稳定作业的能力[3]。

为了便于风塔塔身等大型设备构件的装载,该项目具有宽大的全平甲板和重甲板载荷的特点。同时为了尽可能保留有效的甲板装载面积,主吊车被布置在右舷尾部的位置,不同于常规的将吊车布置在船体中心线上重吊船。见图1。

图1 主吊车平面布置

由于该主吊车吊重和吊高都比较大,偏于一舷的布置方式对稳性的影响很大,因此,该项目左舷压载舱底部设置了必要的固定压载物以抵消这种特殊的布置方式对稳性带来的不利影响。

1.2 主吊车筒体底座结构特点

该主吊车底座筒身总高为30.325 m,但主吊车滑环以下10 m的筒身(此部分结构为厚度70 mm S690QL材质的钢材)为设备厂家的供货范围,船厂的筒身设计范围是主甲板以上的20.325 m。

主吊车底座筒体由上部的圆形筒身,下部与主船体结构对正的8边形围壁和中间的过渡区域组成。筒体板主要厚度为80 mm,局部开孔及上部折角过渡区域采用了厚度100 mm及以上的加厚板。见图2。

图2 筒体底座外形特点

主吊车筒身内部的主甲板空间主要用作储存间,堆放一些小型集装箱和主吊车吊钩等设备,因此主吊车筒身上留有一个开孔尺寸较大的叉车门,次开孔对筒体结构强度影响较大,在设计过程中需要特别关注。开孔周围筒体板加厚范围较大。

2 吊车载荷

基于风电安装船的特点和功能要求,本船主吊车具有大吊重和高装载次数的特点,见表1。

表1 主吊车支反力和装载次数

3 热点应力位置

主吊车结构疲劳主要来自于以下3个因素:①波浪载荷(船体梁在中垂/中拱时的波浪弯曲);②运输过程中吊车处于不工作状态时的惯性载荷;③起重操作载荷。

本项目主船体结构的设计寿命是30年,主吊车设备设计使用寿命是20年。由于主吊车大吊重和高装载次数的设计要求且船东在设计过程中提出了增加主吊车设计装载次数的变更,因而主吊车筒体结构在疲劳方面的设计问题比较突出。经协商,船东能够接受筒体上折角以上部分的结构设计疲劳寿命降低为20年。

采用DNVGL-CG-0129规范的热点应力法进行疲劳寿命的评定,根据有限元分析结果显示热点应力位置[4]。在设计过程中需要对相应的结构节点进行了优化以达到提高疲劳强度的目的。节点优化位置如下。

1)主吊车筒体安装接口取消法兰连接改为对接。

2)上折角区域板厚和内部结构节点优化。

3)下折角圆锥形过渡优化为椭圆管过渡。

4)取消筒体大肘板面板。

5)筒体板水平对接缝焊后打磨平整。

4 节点优化方案

图3所示节点需要进行焊后疲劳打磨以提高疲劳强度。根据DNV-CG-0129 SECTION 3规定,疲劳打磨所对应的折减系数是0.7.根据DNVGL-CG-0129 APPENDIX F section 2规定,应力折减系数由板厚和打磨半径的大小决定。

图3 法兰连接改为对接

4.1 法兰连接优化为板的对接

1)节点优化内容。

基于DNV-CG-0129规范Appendix A的规定,筒体连接节点优化的内容为取消原筒体端部法兰,改为采用筒体直接对焊的方案。焊后通过将对接缝打磨平整来降低应力集中系数可以达到满足设计疲劳要求的目的。

2)节点优化效果。

此优化方案除了满足设计疲劳的要求之外还具有以下优点。

(1)由于主吊车筒体法兰巨大,需要大型的机加工设备才能满足作业要求,而在国内这种设备很难寻找且价格高昂。取消法兰连接的方案降低了对大型机加工设备的要求,减少了大量的机加工工作量,在一定程度上节约了成本和时间。

(2)原法兰连接方案布置有480个直径96 mm螺栓孔,同时需要配套的螺栓螺母。取消法兰节省了在法兰上打孔作业工作量和时间,也节省了购买配套螺栓螺母的成本。

(3)含加工余量在的内主吊车法兰厚度不小于200 mm,这部分材料质量约为70 t。筒体法兰为需要进口的特殊钢材,取消法兰则能够节省这部分钢材的成本。

(4)主吊车法兰重量较大,重心较高,取消法兰可以减轻主吊车对稳性的不利影响。

3)优化节点的要求。

此优化方案提高了在建造阶段对接偏差的控制(0.05 t)和焊后疲劳打磨处理的要求,需要严格控制施工质量才能达到比较理想的效果。施工难度和要求有加大。

4.2 筒体上部折角区域节点优化

上折角区域优化位置见图4。

图4 上折角区域优化位置

1)节点优化内容。

(1)在不影响焊接的前提下,调整水平桁位置更靠近折角,使得筒体折角得以更加有效的支撑,降低应力水平。

(2)折角处的过焊孔增加软趾设计以利于应力释放。

(3)增大水平桁规格以降低应力水平。

(4)取消上部肘板以减少肘板自由端对筒体的影响,下部肘板角隅增加应力释放孔以降低应力水平。

(5)支撑肘板加大加厚加密以降低应力水平。

通过调整结构布置,增加释放孔等措施显著降低应力水平提高了疲劳强度。疲劳计算结果见图5。

图5 节点优化后的疲劳分析结果

2)优化节点要求。

(1)上折角区域的筒体板焊接后磨平并作100%NDE。

(2)肘板端趾和过焊孔软趾连接到筒体的焊缝需要疲劳打磨。

(3)筒体板的对接偏差不大于板厚的5%。

4.3 筒体圆锥过渡及下部肘板的优化

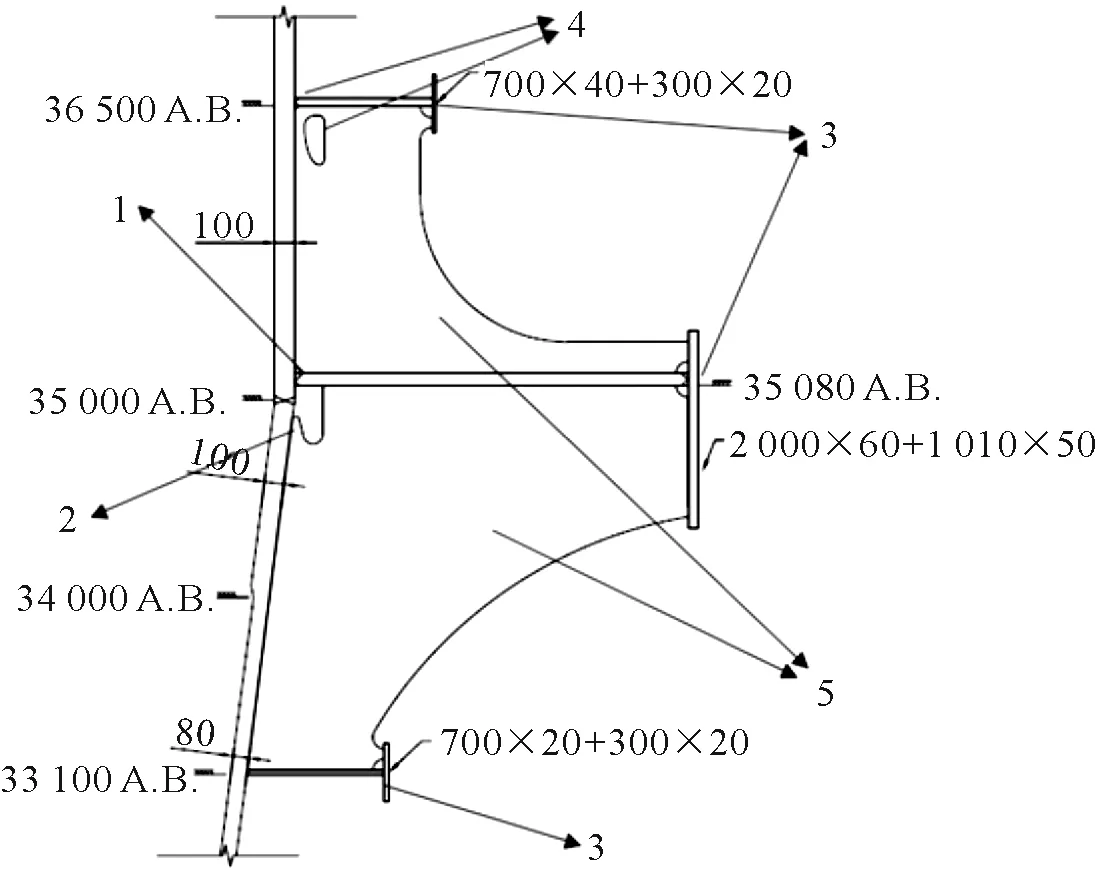

筒体下部肘板优化见图6。

图6 筒体下部肘板优化

1)方案优化内容。

(1)将通常情况下采用的锥形板过渡方案改进为椭圆管型式的过渡板。

筒体板厚度达80 mm,弯曲半径越小加工难度越大,锥形板顶端加工半径趋近于0,强行弯折会造成材料挤出和破坏,此零件加工方案难以实现。根据DNVGL-RU-SHIP Pt.2 Ch.4.Sec.6 5.2关于冷加工的要求,当材料加工变形量达到5%以上时,需要对加工后的材料进行应变时效实验[5]。(根据实践,成功率较低)。因此,采用椭圆管过渡板的方案可以降低零件的加工制作难度,也可以避免了锥形板顶端加工半径不足而导致的材料破坏,同时可以节省一部分材料实验的费用。

(2)移除局部突出的飞边材料,改进为光顺的椭圆形板边过渡,减少应力集中,降低了局部应力水平。

(3)取消肘板面板,消除面板端部造成应力集中的情况。

(4)肘板优化为连续结构降低应力集中系数。

通过调整结构连接形式,去除结构尖角和面板端部端部等造成应力集中的因素,降低了节点局部的应力水平,使得疲劳强度能够满足设计要求。疲劳计算结果见图7。

图7 优化后的疲劳分析结果

2)优化方案要求。

(1)筒体下口肘板自由边需要倒角或倒圆。

(2)三角形椭圆管过渡板周界对接缝应在焊接后打磨平整并作NDT检查。

(3)外部肘板连接到筒体的焊缝应作疲劳打磨处理。

4.4 筒体水平对接缝焊后磨平

基于DNV-CG-0129规范Appendix A的规定,由于主吊筒体应力水平较高,筒体水平对接焊缝需要通过焊后打磨平整以降低应力集中系数提高疲劳性能。结果显示,筒体上折角(35 000 mm ABL)以上区域难以满足30年疲劳寿命的要求,协商后船东接受上折角以上区域的设计疲劳寿命为20年。其他区域水平对接焊缝需同时满足以下要求:①水平对接焊缝焊后打磨平整并作100%NDE;②板厚对接偏差不大于板厚的5%;③由于只存在极少部分区域应水平稍低,可以免除焊后处理的要求,如不做处理必须在相关图纸上标记处清晰明确的范围。

5 结论

结合本项目主吊车底座圆筒形过渡到八边形的特殊外形和由此形成的特殊的结构布置形式,基于DNV规范的要求,对于主吊车筒体底座不常规的设计外形和连接形式所带来的疲劳和强度问题,通过针对性的改进零件外形,优化局部连接方式,焊后打磨处理等方式有效提高结构疲劳强度。文中所介绍的优化方案具有效性和一定的通用性,对于解决后续其他项目的类似问题具有参考价值。