超大型FPSO浮船坞内对接合拢建造技术

2020-09-24董鹤孙博文蒋家坤

董鹤,孙博文,蒋家坤

(启东中远海运海洋工程有限公司,江苏 启东 226200)

本文研究对象是为巴西石油公司建造的海上超大型FPSO项目。由于项目超长,船厂现有坞资源无法满足整船在坞内一次性搭载完成的需求,因此,提出整船分两段建造然后再对接合拢的技术方案。该技术的研究突破传统意义上超大型船舶在坞内一次性建造完成对大型坞资源的要求。主要从大合拢的准备工作、所需要的工装、项目的浮态、操作流程,以及合拢控制要求等方面进行研究。

超大型FPSO在坞内分为艏艉两个半段进行搭载,但在坞内搭载前需对后期艏艉2个半段大合拢技术进行初步论证,以确定大合拢缝的划分位置,通过前期研讨确定该FPSO的大合拢缝划分位置确定在肋位FR156处。生产阶段坞内搭载完成后,艏艉2个半段相继出坞,然后拖航至大合拢处的目标浮船坞,通过浮船坞进行2个半段的对接合拢。根据项目浮态及大合拢状态,确定艏半段先进坞,然后艉半段进坞进行2个半段对接合拢。因为艉半段吃水较大,因此确定艉半段作为定位段在坞内先坐墩,艏半段后拉移靠近艉半段,拉移过程中需实现边拉移,边对浮船坞进行调载使艏艉2个半段在坞内完成最终的对接合拢。

1 FPSO及浮船坞参数

FPSO艏艉半段信息及浮船坞参数见表1。

表1 FPSO艏艉半段信息表 m

FPSO在坞内布置,见图1。

图1 坞内布置

大合拢在浮船坞内的布置需兼顾浮船坞及FPSO双方的结构分布及浮船坞的舱室分布,以便于在对接合拢时舱室调载利于高效合拢,同时确保FPSO及浮船坞的结构强度不受影响[1-4]。

根据项目艏艉半段参数及浮船坞参数制定相应的大合拢技术方案,该方案的制定是指导生产安全顺利完成大合拢作业的基本准则。技术方案的制定需依据相关技术图纸资料完成,涉及的图纸主要有大合拢项目总布置图、浮船坞总布置图、合拢项目大合拢口横剖面图,以及合拢项目重量控制报告等。

2 进坞合拢前准备

1)工具准备。全站仪、长卷尺、20 t、10 t手拉葫芦、千斤顶、角尺、钢尺、细钢丝、粉线等测量工具和画线工具。

2)艏、艉总段主结构必须完成焊接及检验,各密性舱室完成舱室的密性试验,双层底管在合拢口并作相应的密性封堵,合拢口管路接头及连通管弄与底边舱之间管路接头密封,保证半条船在调配压载水不会发生渗漏现象。同时避免发生从搭载坞拖航至大合拢坞过程中海水进入舱内现象。

3)艏总段/艉总段合拢口余量完成二次修正,完成艏总段/艉总段主尺度测量,且测量数据在允许范围内。测量数据应包括中心线、长/宽/高、底板、甲板距基线高,甲板、龙骨水平值。测量后的数据不满足大合拢要求是要立即对有偏差的数据进行再次修正。要完成多种不同状态下的数据测量保证数据在可控范围内。

4)艏总段/艉总段中心线、合拢口对合线、装配水线检验线(样冲)应清晰。其中包括甲板面、舷侧外板及内纵壁对合线,2总段合拢口肋骨间距检验线。划线清晰可保证在大合拢作业是清晰可见一目了然,提高合拢作业精度及效率。

5)艏总段/艉总段首尾端及左右舷侧需设临时水尺(临时水尺划线根据项目吃水决定,该FPSO划线需满足船底基线向上1~7 m范围内每间距200 mm画一线)用白色油漆(或人眼易于观察的亮色)标志。在项目艉总段舷侧外板FR0处通过白色油漆划线标色,用于合拢初步定位。

6)提前准备60 m进坞牵引缆绳8根,艏总段首尾部左右各1根,艉总段首部左右各2根,提前放置于项目甲板上对应带缆桩位置以备使用。项目主甲板上临时缆桩及导缆孔位置按照大合拢要求布置,根据布置图提前安装到位。

7)船坞沉到水面至坞墩上面7.5 m处时,船坞能碰的位置(坞墙)需增加靠把共6个,左右两边靠把横向宽度为2.5 m(考虑锚链导缆滚轮处为1.8 m左右)。LRB结构共装8处防护轮胎,艏艉总段各均匀分布4处。通过护舷靠靶及轮胎的布置以防止艏艉两段在进坞过程中发生碰撞损坏结构。

8)浮船坞上方顶甲板需新增4台卷扬机,该卷扬机位置分别分布在船坞335 m和200 m处左右各放1台,用于艏艉总段合拢时的辅助定中。

9)艏艉两个半段的艏艉封板处各增加2个吊耳并提前连接长18 m、直径32 mm的钢丝绳及末端35 t卸扣1只,进坞大合拢时拖轮控制使用。

10)在FPSO外板肋位FR20、FR149、FR164、FR304距基线20 700 mm新增吊耳8个,同时提前挂好直径32 mm、长度7 500 mm钢丝(包括钢丝绳及两端卸扣长度),进坞前钢丝绳的末端用引缆系好且引缆另一端固定在船上,方便抛缆连接坞上钢丝绳。

11)大合拢口处焊接施工区域提前搭好脚手平台,方便现场施工,同时该脚手平台及项目自身结构不得有凸出物超出艏艉两半段的合拢口。

12)大合拢在坞内进行,根据船坞总布置图及坞墩布置图,坞墩整体布置承载。坞墩在布置时需兼顾FPSO结构框架及浮船坞结构框架分布情况,选择重合的共用结构处进行布墩,以保证大合拢项目和浮船坞结构均不受到损坏。

3 合拢定位工装

1)分别在艏艉半段合拢口处设置拉泵吊耳与拉泵马板。进坞阶段及大合拢初步拉靠时通过浮船坞绞车及牵引小车操作,当距离靠近时,合拢操作则需通过葫芦及拉泵配合进行微调以保证合拢精度。

2)由于在合拢定位阶段,整船吃水较大,工装耳板需布置在水线面以上的区域,其操作位置现场需搭设脚手架。在水面以上位置布置可便于操作人员直接观察对接时状态。

3)在艉半段合拢口处的舷侧及主甲板上设置封固导向马板。作为两半段拉移合拢时的限位,定位合拢完成后对封固导向马板进行封焊。封固马板安装需提前根据封固马板安装布置图在坞内搭载阶段安装完成。

4 重量分布及调载

1)重量重心,见表2。

表2 艏艉半段重量重心分布

2)压载方式,见表3。

表3 艏艉半段压载分布表

大合拢口处舱室自由进水。

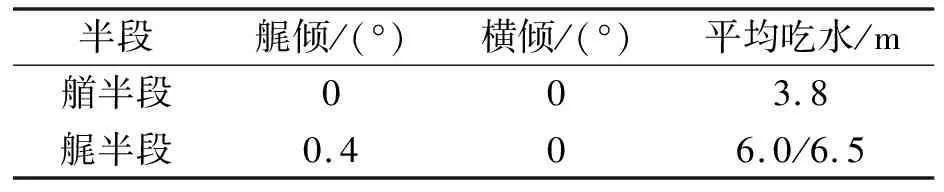

3)合拢浮态,见表4。

表4 艏艉半段合拢前浮态

5 进坞及合拢作业流程

1)确认进坞及合拢时间,了解潮汐的变化。总段合拢应尽可能选择在较小、无涨落潮的状态下合拢。

2)艏半段进坞前排好坞墩并做好精度测量及报验。

3)根据项目计划,浮船坞开始下沉,下沉深度至少16 m,保证坞墩上表面距水面至少7.5 m。

4)艏半段通过坞墙上方的绞车和拖船进坞并定位固定。同时调整坞墙上方吊机位置,根据项目使用需求进行合理布置。

5)艉半段通过拖轮和坞墙上方的绞车拉移进坞。

6)当艉半段移位至合拢时的理论位置处停止,并通过缆绳固定艉半段四角。

7)慢慢抬升浮船坞,抬坞过程观察水尺变化,船坞上浮并使艉半段坐墩,同时保证艏半段外底板与坞墩间隙超过1 m。

8)对艉半段坐墩情况进行精度测量,坐墩精度满足合拢要求方可进行后续操作。为保证后续艏半段坐墩满足需求,艉半段坐墩时中心线偏差不得超过200 mm。

9)通过浮船坞上绞车及牵引小车拖拉使艏半段缓慢靠近艉半段,当艏半段移至离合拢缝200 m左右的位置时停止,通过缆绳固定艏半段四角。

10)采用预先布置好的葫芦拉动,通过抬坞与葫芦配合进行艏半段定位至艏半段坐墩,再次进行精度测量。

11)合拢过程采用全站仪实时监测,保证操作时甲板面预先设定的对合线确保前中后中心位置形成三点一线,中心线偏差不大于5 mm。随时检查甲板、外板、中纵壁、内纵壁等是否正确对位,对合线是否对准。

12)定位完成继续抬坞,当浮船坞甲板完全浮出水面即停止,调整大坞水平,全站仪复测甲板水平度、检测船底中线的基线水平度。

13)艏艉两半段合拢定位后,应密切观察大坞吃水变化,测算大坞中拱/中垂状态,在FPSO大合拢缝完全焊接完成之前尽量维持大坞浮态,避免焊接过程大坞中拱或中垂状态发生变化而影响焊接质量。

6 相关技术要求

1)合拢主尺度精度要求,见表5。

表5 艏艉半段合拢总体精度控制要求 mm

2)焊接质量要求。焊缝外观质量:焊缝成形美观、致密、平滑向母材过渡,表面不允许有裂纹、气孔、夹渣、焊瘤、弧坑等缺陷存在。焊缝内部质量:船体主要结构焊缝射线透视,超声波探伤检查焊缝内在质量。焊接质量检查应在涂装前进行,船体分段建造中产生的缺陷,应在合拢前修改完毕。

3)其他技术要求。合理安排切割和焊接作业,做好安全防护,高空作业时系好安全带,严禁上下立体交叉作业。

提前做好必要的照明、清洁、通风、测氧测爆等工作。

缆绳、卸扣要仔细检查,如发现磨损严重,需进行替换。缆绳和设备需提供有效证书。

在进行操作前现场工作班组应召开临时会议,确定各方操作人员准备工作是否已经达到相关要求。

上述所有程序必须符合相关的规范要求和安全生产的相关规定。

7 结论

通过对超大型FPSO 2半段建造再对接合拢技术的研究,表明该项技术在常规船型项目上适用性强,通用性高。针对不同的船型在对接合拢技术方案上大同小异,根据不同船型的主尺度,主要体现在船长、型宽、型深及切断面结构特点等,可依据具体的区别点及浮船坞资源特性进行具体分析及细节优化。该技术的研究同时也表明浮船坞内对接合拢与干船坞内对接合拢又有所不同,对目标项目的浮态要求及船坞内坞墩的排布有不同的要求。因此,针对不同的船舶及不同类型的船坞资源,在普通常规船型2段建造再对接合拢技术上进行具体研究可形成系统性技术参考。