船舶表面高压水射流清洗实验与仿真

2020-09-24张悦曹宇鹏陆华杨阳

张悦,曹宇鹏,陆华,杨阳

(1.南通大学 机械工程学院,江苏 南通 226019;2.南通中远海运船务工程有限公司,江苏 南通 226006;3.南通振华重型装备制造有限公司,江苏 南通 226006)

喷砂清洗因为污染严重已被发达国家全面禁止,高压水射流清洗作为船舶表面清洗新技术,通过射流的冲击动能,去除材料表面污染物。其具有效率高、清洁环保等优点,广泛应用于世界各国的清洗行业[1]。众多学者对船舶高压水射流清洗进行了实验[2-4]与仿真[5-7]分析,得到了适用于不同污染物的清洗压力,对于解决水射流的实际应用问题具有重要意义。高压水射流清洗效率主要取决于水射流动压和射流作用范围[8],目前关于水射流清洗效率与水射流主要参数之间规律,以及其与水射流动压相互关系的相关分析还鲜有报道。因此,关于船舶表面清洗参数选择仍然比较随意,资源浪费较为严重。为解决船舶表面高压水射流清洗压力使用混乱问题,提高水射流清洗效率及优化水射流清洗压力与流量搭配。采用Fluent软件对入口压力20 MPa,靶距10~70 mm和靶距70 mm,入口压力20~100 MPa 2种情况下水射流流场进行仿真分析;以水射流流场混合相速度值等值线图代表射流清洗半径范围,测量并计算出射流半径宽度,并通过实验加以验证,为高压水射流清洗技术的应用提供理论和技术支持。

1 数学模型

文献[2]认为射流除锈效率主要取决于射流动能与射流面积:靶距小,射流面积小,除锈效率低;靶距大,射流动压削弱,难以达到除锈效果。文献[9-10]发现水射流压力为10 MPa即可去除钢板表面油漆污垢及轻度浮锈,靶距为70 mm时冲蚀效果最明显;因此,仿真和实验选择最低压力20 MPa,最大靶距70 mm。

1.1 建立物理模型

仿真采用计算域半径50 mm,射流从左侧压力入口进入经喷嘴射出作用在试样表面,射流作用面积近似圆形。根据射流的对称性,降低计算量,选取平面二分之一模型。选取Mixture两相流模型,缩放型喷嘴结构及边界条件见图1(喉管直径1 mm,长度4 mm,扩散角60°)。压力入口分别选取20~100 MPa,壁面为标准无滑移壁面,轴线为axis,压力出口为大气压力。使用Gambit软件对其进行网格划分。

图1 喷嘴结构及边界条件

1.2 控制方程

不可压缩流体连续性方程:

(1)

式中:u为流速;x为坐标方向。

动量方程:

(2)

式中:ρ为液体密度;p为压力;μ为流体动力黏度;fi为单位质量力;μeff为有效黏度,μeff=μ+μt。

由于水射流处于高湍流状态,采用标准k-espilon模型,湍动能与耗散率方程如下。

湍动能k方程:

(3)

耗散率ε方程:

(4)

2 结果与讨论

2.1 压力对水射流清洗工艺的影响

在入口压力为20,40,60,80,100 MPa,靶距70 mm时,利用Fluent软件对喷嘴流场进行仿真分析。图2为不同压力下靶距70 mm射流半径变化规律。由图2可知,在靶距为70 mm的情况下,射流半径宽度从20 MPa压力下的4.8 mm降低到60 MPa压力下4.23 mm,降低了11.9%。射流半径宽度从60 MPa压力下4.23 mm降低到100 MPa压力下4.1 mm,仅降低了3.1%。由此可知,射流半径宽度随着入口压力的增大而逐渐减小,但减小的趋势在60 MPa以后逐渐平缓,趋于一定值。这是因为射流在相同靶距下较大的射流压力使得到达此靶面上的射流速度较大,射流不会轻易发散,射流半径宽度相对较小。因此,在一定的靶距下,射流压力越小清洗面积越大,但不应低于污染物与基体的结合力,综合考虑清洗效率变化,压力应选取60 MPa。

图2 不同压力下靶距70 mm射流半径变化

图3为靶距70 mm下射流轴线上动压随射流入口压力变化规律。由图3可知,射流轴线动压随着入口压力的增大而逐渐变大,且变化趋势趋于一致。在70 mm靶距下,入口压力20 MPa增加到100 MPa,射流轴线动压由10.1 MPa增加到56.8 MPa,提高约5倍,其增长趋势与入口压力变化成正相关。可见射流动压与射流压力有密切关系,而与靶距大小关系不大。

图3 靶距70 mm下射流轴线上动压变化

由图2、3可知,必须在选取清洗压力的同时考虑到清洗的面积,应该选取两者的最优搭配。对于清洗表面附着力不大的污染物,在保证射流动压足够的同时,为获得较大的清洗面积,射流优选压力应为60 MPa。相对于更小压力,其射流动压较大,清洗速度较快;相对于更高压力,其射流清洗面积变化相对提高了3倍,显著提高了清洗效率。

2.2 靶距对水射流清洗工艺的影响

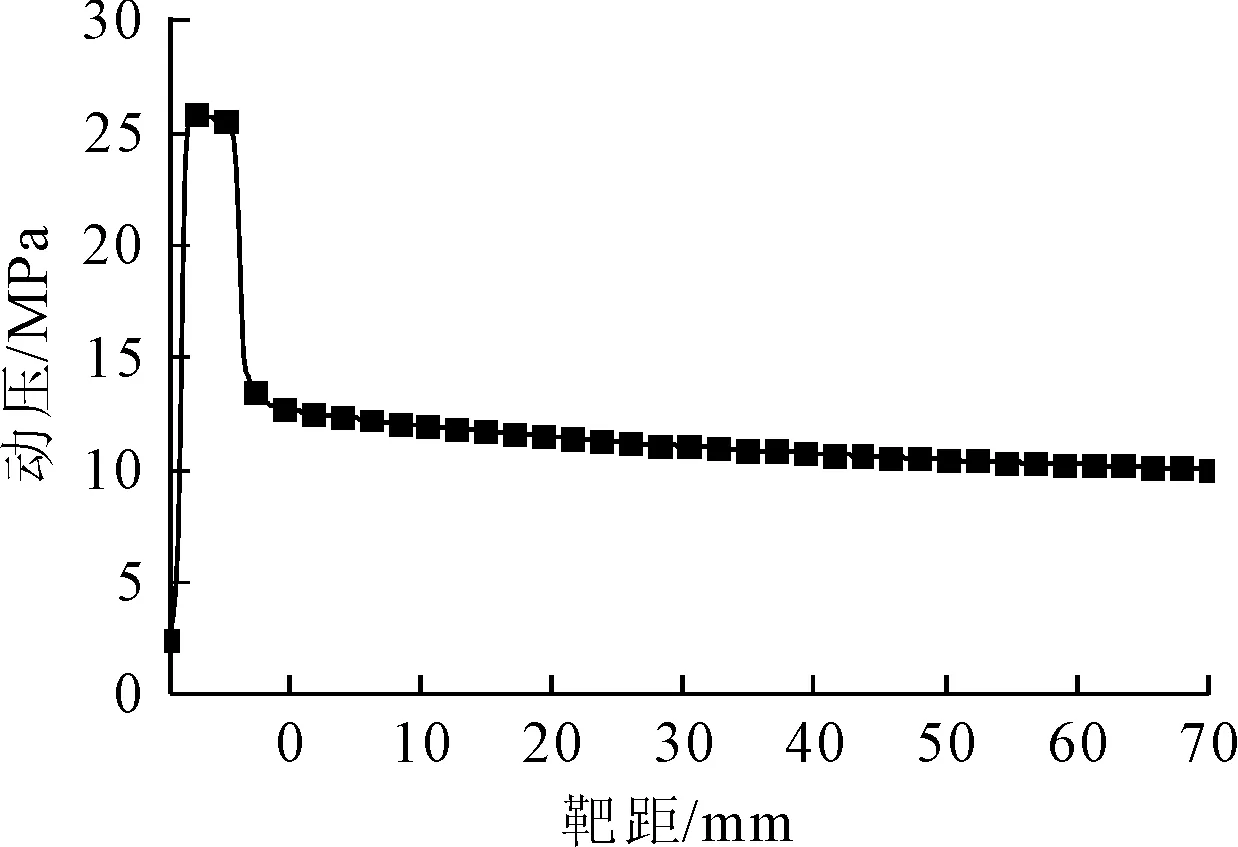

在入口压力为20 MPa,靶距10~70 mm时,利用Fluent软件对喷嘴流场进行仿真分析。图4为射流轴线动压随靶距变化图。由图4可知,射流在喉管处射流速度与动压最大,最大动压约25.9 MPa,随后动压迅速下降到12.7 MPa,这是由于射流在喷嘴出口处与空气混合成为两相流动,射流产生发散并与空气产生动量交换,射流速度和动压迅速下降。在靶距10 mm后射流速度与动压衰减趋于平缓。从出口靶距10 mm处到靶距为70 mm处,射流轴线动压由12.0 MPa降低为10.1 MPa,射流动压降低约15.8%。

图4 20 MPa压力下轴线动压变化

图5为射流半径随靶距变化规律。0点为喷嘴出口。由图5可知,射流半径从靶距10 mm处2.81 mm到靶距30 mm处提高为3.67 mm,射流半径增加了30.7%;射流半径从靶距30 mm处3.67 mm到靶距50 mm处提高为4.23 mm,射流半径增加了15.3%;射流半径从靶距50 mm处4.23 mm到靶距70 mm处提高为4.80 mm,射流半径增加了13.5%。射流从喷嘴射出并逐渐向外发散,射流宽度迅速增加。射流宽度在30 mm靶距内增长较快,在靶距30 mm之后射流宽度增长趋于一致。

图5 20 MPa压力下射流半径随靶距变化

射流动压随着靶距增大而减小,射流作用面积与靶距有密切关系,随着靶距增加,射流宽度与作用面积大幅度增加,在靶距30 mm以内增长最为迅速,之后增长趋于一致。相较于射流动压的降低幅度从靶距10~70 mm的15.8%,射流打击范围的变化更为明显,尤其在靶距30 mm以内,其每20 mm靶距下清洗面积增长速度30%比更大靶距提高近1倍。因此,如果在射流动压足够大的情况下也可适当提高靶距以增加射流作用面积,若同时考虑动压随靶距的衰减变化,则水射流清洗靶距应取在30 mm,使得射流动压足够大且清洗面积成倍增加,其射流清洗效率将显著提高。

3 试验验证

将船舶用钢A板切割成30 mm×30 mm的尺寸,并用抛光机抛光,在钢板上涂一层防锈漆作为水射流清洗试样。采用与模拟相同型号的喷嘴结构,水射流压力采用20 MPa,靶距50,70 mm,水射流冲击试样30 s,试样表面清洗面积变化不再明显,冲击面积近似圆形。使用Matlab图像处理计算出射流清洗后表面油漆去除面积占比。当靶距为50 mm时射流清洗油漆去除面积占比3.28%,靶距为70 mm时油漆去除面积占比4.46%。按圆的面积计算,油漆去除半径分别为靶距50 mm时的3.76 mm和靶距70 mm的4.42 mm,增长了14.9%。实验与仿真结果增长的13.5%仅相差1.4%,证明利用流场混合相速度等值线图分析射流清洗半径变化趋势是可靠的,仿真具有可信度。

仿真结果中射流半径宽度4.80 mm比实验中4.42 mm要大7.92%。主要原因是仿真计算出来只是射流作用范围,没有考虑材料与涂层结合力大小;射流动压在轴线处动压最大,沿着径向逐渐衰减;在距离轴线较远处射流动压太小,不足以去除材料表面涂层。实验中射流动压要大于材料与涂层结合力才能将材料去除,因此,仿真结果比实验中获得的清洗半径要大。

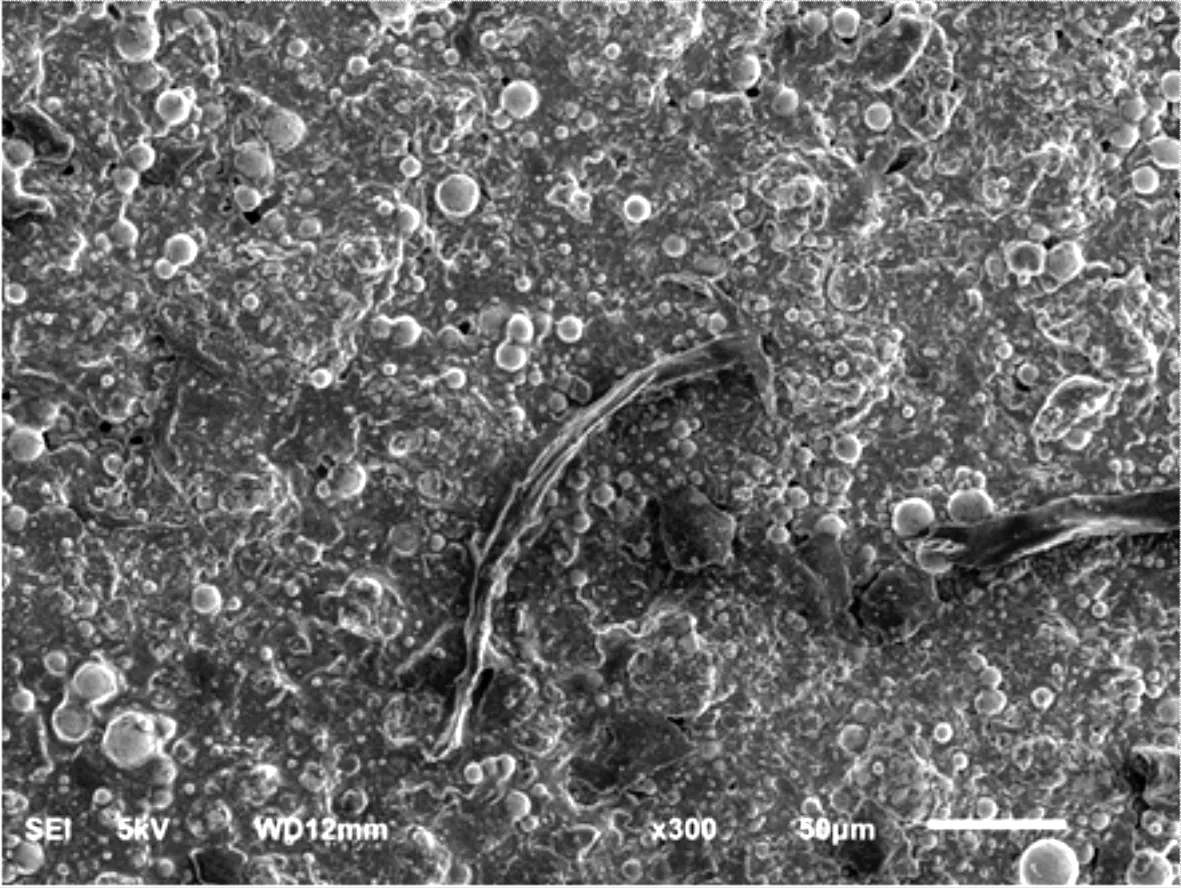

射流中心区域有大约2 mm直径的损伤孔洞,这是因为射流中心区域压力较大,射流冲蚀使得表面材料脱落。图6为扫描电镜拍摄射流中心区域,观察到射流中心区域有球状析出物,且存在山脊状凸起物,使得表面粗糙度降低,硬度下降,材料表面质量变差。具体析出物成分及表面质量变化机理有待进一步分析。

图6 中心冲蚀区表面形貌

4 结论

1)通过对喷嘴流场仿真分析,在靶距一定时,随着入口压力的增大,射流动压逐渐增大,射流半径宽度减少,但减小幅度逐渐变小,且趋于一定值;入口压力一定时,水射流动压随靶距增大而减小,射流半径宽度随靶距增大而逐渐增大。

2)仿真结果表明,综合考虑射流动压与半径的情况下射流清洗效率最高的参数:靶距70 mm时,最优清洗压力为60 MPa;入口压力20 MPa时,水射流最优清洗靶距应在30 mm。

3)实验采用与仿真相同型号喷嘴和入口压力,发现不同靶距下钢板表面油漆去除面积变化规律与仿真结果高度吻合,证明仿真结果具有可信度。