GFRP箍筋弯折强度试验及理论研究*

2021-12-06汪国贤李明张黎飞李斌胡勇

汪国贤,李明,张黎飞,李斌,胡勇

(1.珠海鹤港高速公路有限公司,广东 珠海 519000;2.深圳海川新材料科技股份有限公司,广东 深圳 518000;3.东莞理工学院,广东 东莞 523808;4.江苏海川新材料科技有限公司,江苏 句容 212400)

纤维增强复合材料(FRP)为脆性材料,采用FRP作为箍筋或异形构件时,折角处FRP箍筋会形成应力集中,故FRP折角处筋材强度直接影响FRP筋砼构件的工作性能。FRP筋折角加工过程中,弯折造成GFRP筋内外纤维受力不均匀,导致应力集中,由于GFRP筋不能进行应力重分布,导致强度降低。现有做法是控制筋材应变水平低于0.4%~0.5%或提高箍筋用量,但会引起FRP箍筋经济性能下降。为此,在GFRP箍筋剪切计算中将箍筋贡献强度按照需要进行折减,避免出现剪切破坏,这就造成FRP箍筋的高配筋率。因此,需明确带折角FRP箍筋强度变化规律。Ehsani M.R.等研究发现,当rb/db(弯折半径/筋材直径)减小时,折角处筋材强度衰减,同时指出FRP折角应避免rb/db<3的情况,以降低折角处应力集中程度。EI-Sayed A.K.等研究发现,ACI规范中关于FRP折角强度的计算模型过高地估计了FRP筋折角强度。Morphy R.的研究表明FRP箍筋种类、弯曲半径和砼强度等均对箍筋强度有影响,FRP箍筋强度随弯折半径减小而显著降低。Currier J.等的研究表明FRP箍筋弯折强度衰减77%。各国学者对FRP箍筋强度受弯折角影响的初步规律已形成了较统一的意见,但现有研究主要针对90°折角箍筋,对不同角度FRP箍筋强度和破坏机理尚不明确。为研究GFRP筋折角强度随弯折角度变化的规律及带折角箍筋的破坏机理,该文设置4组GFPR筋带折角试验研究不同GFRP筋折角强度,通过分析筋材折角处破坏模式研究破坏机理,根据折角筋破坏物理开裂过程,阐述不同弯折角度时GFRP筋材的强度衰减规律和过程,建立带角度GFRP筋强度预测模型。

1 试验设置

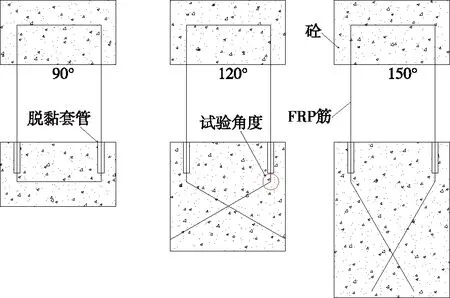

设置4组试验、21个试件,为考虑带折角FRP筋的离散性,每组折角筋试验设置6个试件,直筋试验设置3个试件(见表1)。FRP带折角筋试验方法采用美国标准ACI 440.3R—04中对工程用FRP材料的B.5弯折箍筋试验方法(见图1)。直筋强度试验见图2。

图1 B.5试验方法

表1 试件设置

试验采用砼保护GFRP筋折角筋,试件包括锚固端和试验端,锚固端全部浇筑砼,试验端在筋材纵向方向设置脱黏区域,使荷载能直接传递到折角位置,然后浇筑砼。不同角度GFRP筋的安装见图3。

图3 GFRP筋带折角强度试件

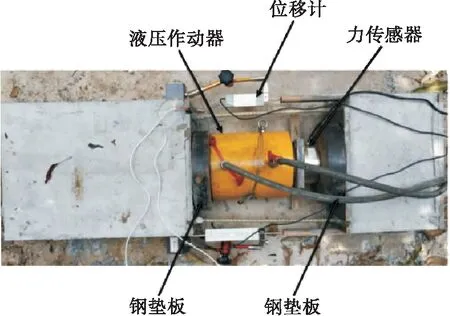

GFRP筋直筋试件中,为防止GFRP筋在试验机夹持力作用下发生破坏,端部安装锚固套筒,套筒与GFRP筋之间填充膨胀水泥进行锚固。试验采用直径12 mm GFRP筋,弹性模量52 GPa,强度805.27 MPa,砼强度50 MPa,标准条件养护28 d。GFRP筋折角试验中,锚固端和试验端中间采用液压作动器进行加载,加载速度1 mm/min,采用TDS-530静态应变采集器进行荷载数据采集,采集频率为1 Hz(见图4)。

图4 试件及试验装置

2 试验结果与分析

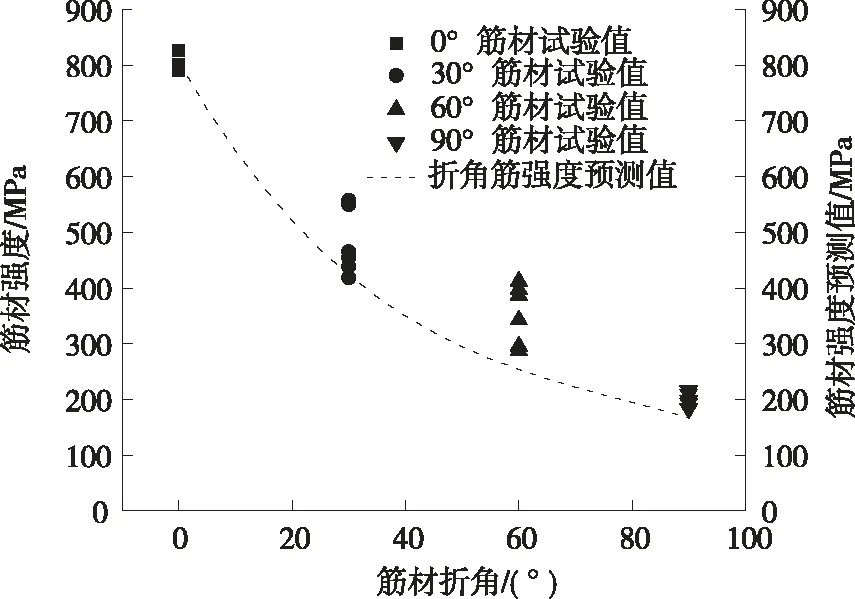

不同折角GFRP筋的强度见表2。由表2可知:筋材折角对强度影响较大,随着筋材弯折角增加,筋材强度迅速衰减,这是由于折角在受力时,内侧纤维在生产过程中产生褶皱,筋材玻璃纤维不能协同受力造成强度衰减。弯折角为30°时,强度衰减40.3%,说明折角在受力过程中出现应力集中,部分纤维受力高于受拉极限强度而提前破坏。筋材折角高于60°时,筋材强度衰减速率降低,这是由于筋材弯折过程中,松弛纤维占比增加放缓,增加角度对应力集中现象的影响逐渐降低。GFRP筋折角角度为90°时,强度衰减75.5%,强度平均值不足200 MPa,带折角GFRP筋强度衰减较大,需根据实际工程进行合理设计,避免出现GFRP箍筋破坏。

表2 带折角GFRP筋强度试验结果

筋材强度随折角角度的变化见图5。由图5可知:筋材折角由0增加至30°时,强度衰减速率高于更大角度,这是由GFRP筋的组成结构决定的。GFRP筋包括玻璃纤维与基体,基体为脆性材料,抗拉强度远低于玻璃纤维,主要起保护、固定玻璃纤维的作用。玻璃纤维抗拉强度高,但抗剪性能弱,在基体内部受力时,需要基体提供侧向支撑。因此,GFRP筋产生折角后,折角内侧纤维发生褶皱,根据GFRP筋折角处横截面受力平衡,弯折会造成较大范围的玻璃纤维褶皱松弛,因而弯折角度较小时对强度造成较大影响。GFRP筋折角由30°增加至90°时,筋材折角强度近似为线性变化,说明GFRP筋角度增加至30°以上时筋材应力集中程度呈线性增加。

图5 筋材强度随折角的变化

3 破坏机理分析

为研究GFRP筋折角部位断裂机理,对试件断裂处进行分析,GFRP筋折角处破坏模式见图6。由图6可知:GFRP筋折角处破坏状态均为折角内部基体与纤维断裂,而后折角外侧纤维拉伸断裂。GFRP筋折角内侧纤维断裂均为齐平状态,说明该处纤维基体并未协同受力变形,受力状态下基体首先出现开裂,然后纤维应力集中造成断裂。折角内部断裂面处纤维褶皱造成断裂面纤维受力不均,导致筋材折角内部断裂。折角内部断裂后,折角外侧纤维受力,但基体裂缝已发展到筋材外侧,纤维拉应力在折角处突变,导致强度衰减。这一现象在折角为90°时最明显,折角30°筋材的破坏形态与GFRP筋直筋破坏形态更接近。GFRP筋折角破坏时,内侧基体首先开裂,该位置处纤维的参与受拉程度较低,因而出现折角内侧纤维整体断裂现象。根据GFRP筋折角位置实际破坏形态,折角内侧整体断裂程度与筋材角度有关,筋材角度增加,则断裂深度增加。带折角筋材内侧开裂后,外侧基体与纤维协同受力,最终断裂。这一过程中,折角与纤维的有效面积与筋材强度相关。

图6 折角处筋材断裂形态

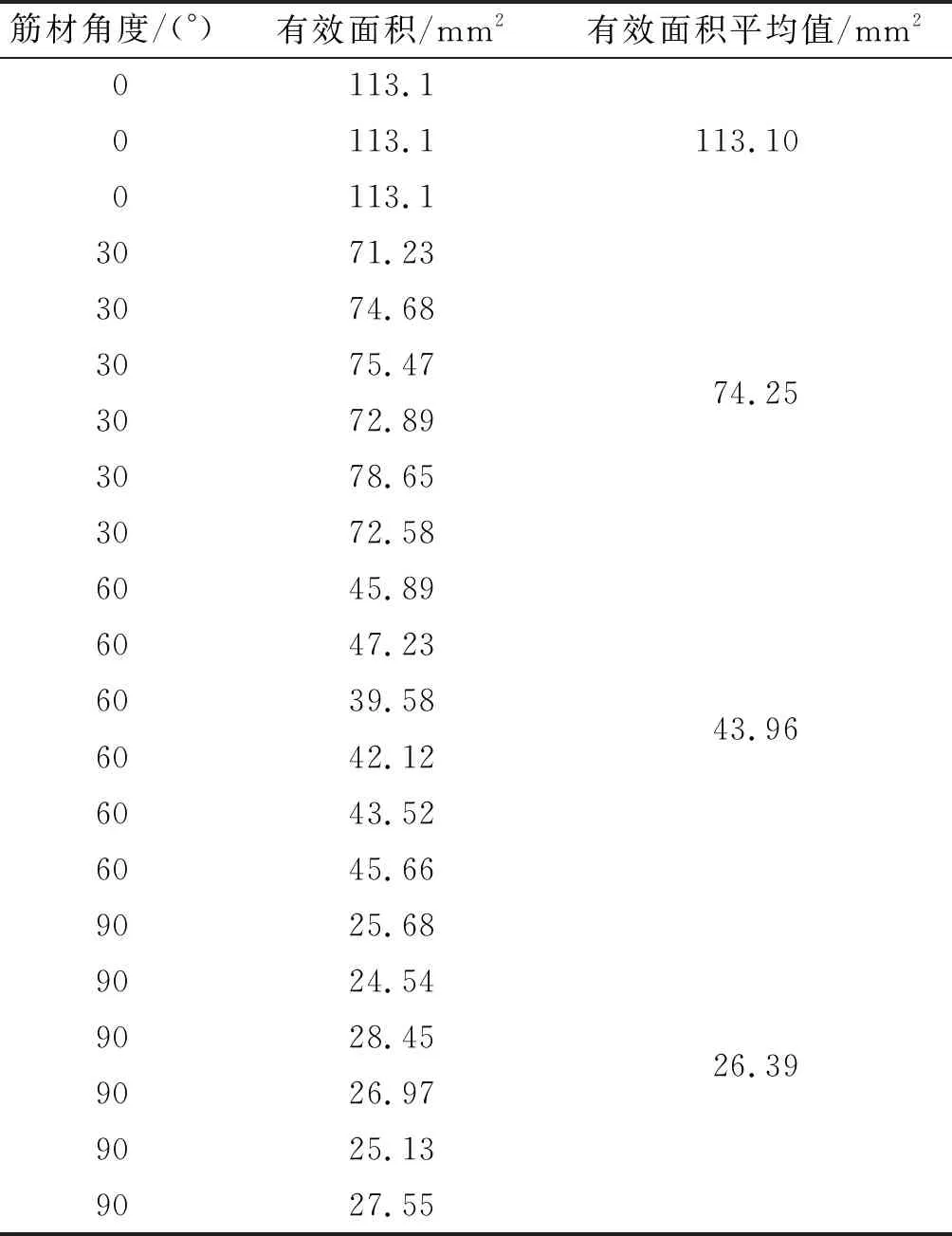

筋材断裂面见图7。由图7可知:在受力状态下,折角处内部基体应力集中,基体承担的应力比例较大,达到基体破坏强度时开裂,基体裂缝造成折角内侧纤维断裂。30°折角试件基体开裂方向与纵向夹角较小,同时受到纤维约束,基体开裂深度较小。随着角度增加,基体裂缝进一步增大,开裂深度增大。折角内部断裂后,荷载主要由筋材外侧剩余面积承担。经过现场测量,30°、60°、90°折角筋有效面积平均值分别为74.25、43.96、26.39 mm2,计算得折角内侧基体开裂面积平均值分别为38.85、69.14、86.71 mm2(见表3)。

图7 GFRP筋折角筋断裂过程示意图

表3 折角筋有效面积试验结果

4 折角筋强度预测模型

日本规范JSCE(1997)采用的FRP箍筋弯曲强度计算方法[见式(1)]被广泛使用,该方法采用rb/db和筋材强度ffuv作为影响因素。

(1)

式中:ffb为筋材弯折段强度;δ为安全系数,日本采用的安全系数为1.3,美国为1.0,加拿大为1.5。

各国规范中FRP箍筋弯曲强度计算方法的计算结果见表4。由表4可知:各国规范均高估了筋材弯折强度,其中加拿大规范的计算结果与试验结果较接近。这是由于FRP弯折部分破坏机理并不清晰,未考虑弯折角在实际破坏过程中的基体应力集中。因此,需对计算方法进行修正。经过分析,选择安全系数为1.9能较准确地预测GFRP筋弯折角强度。

表4 各国规范中FRP箍筋弯曲强度计算方法的计算结果对比

图8 筋材强度与筋材有效面积随角度的变化

图9 试验结果与模型预测结果对比

(2)

ΔAe(θ)=0.000 1θ3-0.019 4θ2+0.852 6θ

(3)

(4)

σe(θ)=Ae(θ)σini

(5)

基于GFRP筋材折角处有效面积,分析折角处筋材破坏机理。GFRP折角筋加工过程中,首先进行筋材浸胶成型,然后根据角度需求进行弯折,造成筋材折角内侧纤维褶皱松弛。筋材在砼中受力时,两方面原因造成筋材强度降低,一是GFRP筋折角内侧纤维褶皱松弛,内折角受力主要由基体承担;二是折角内侧应力集中,受力时容易开裂。这2个原因相互促进,造成带折角筋材强度显著降低。根据GFRP筋破坏机理建立GFRP折角筋强度预测模型,对比预测结果与试验结果,该模型能准确预测不同角度GFRP筋的强度。

5 结论

针对GFRP筋,采用静力加载,研究不同折角GFRP筋的强度,分析GFRP筋折角处破坏机理,建立不同折角GFRP筋强度预测模型。结论如下:1)由于GFRP筋弯折角内侧应力集中,GFRP筋弯折角度对筋材强度影响明显。相比于GFRP直筋强度,30°、60°和90°折角筋强度分别降低40.3%、56.1%和75.5%。2)GFRP筋折角破坏时,内侧基体首先开裂,该位置处纤维的参与受拉程度较低,会出现折角内侧纤维整体断裂现象,且折角内侧整体断裂程度与筋材角度有关,筋材角度增加,则断裂深度增加。之后外侧基体与纤维协同受力,最终断裂。3)折角筋实际受力的有效面积与筋材强度相关,基于筋材有效受力面积建立GFRP筋弯折强度预测模型,对比试验结果,该模型能准确预测不同弯折角度GFRP筋的强度。

文中研究针对玻璃纤维筋,后期需对不同弯折角度对玄武岩纤维和碳纤维筋的强度影响进行分析,研究不同纤维对弯折强度的影响。