热泵耦合甲醇多效精馏节能新工艺

2020-09-23王东亮孟文亮杨勇董鹏李春强

王东亮,孟文亮,杨勇,董鹏,李春强

(兰州理工大学石油化工学院,甘肃兰州730050)

甲醇是一种重要的基本化工原料,可用于合成烯烃、汽油、二甲醚等化工产品[1]。粗甲醇的提纯主要依靠精馏过程实现。Meyers[2]提出了由预精馏塔、高压塔和常压塔构成的三塔精馏工艺,实现高压塔和常压塔的双效热集成。为了降低废水中甲醇和杂醇油的含量,在常压塔后增加一个甲醇回收塔,形成四塔双效精馏工艺,比传统双塔精馏方案节能30%左右[3]。针对四塔双效精馏工艺,Feng等[4]研究发现高压塔能耗占整个流程总能耗的40%左右,通过在高压塔和常压塔之间引入一个中压塔,形成热集成的五塔多效精馏工艺,相比四塔双效精馏工艺节能33.6%。对五塔多效精馏工艺研究发现,常压塔塔顶冷凝负荷占整个系统冷凝负荷的68.65%,该部分冷凝潜热品位较低(73.2℃左右),由冷却水降温后成为废热,尚未利用,具有低温余热利用的节能潜力。

热泵可以提升低温能源温位,减少高品位能源的消耗。在特定的条件下,热泵辅助精馏(HPAD)相比单塔精馏可节能约20%~50%[5-6]。Sun 等[7-8]将热泵技术引入到四塔双效精馏工艺中,采用了间接式(VC)、机械蒸汽再压缩式(MVR)和釜底闪蒸式(BF)3种热泵辅助精馏工艺,其中VC 工艺较常规四塔双效精馏工艺冷、热负荷分别降低36.8%和41.9%。

本研究针对五塔多效精馏工艺中的常压塔塔顶冷凝潜热的利用问题,引入机械蒸汽再压缩式(MVR)热泵技术,将常压塔塔顶蒸汽由73.24℃提高到102.35℃,与常压塔辅助再沸器实现热集成,形成热泵耦合多效甲醇精馏工艺。利用夹点分析技术对热泵耦合多效工艺的热泵设置合理性进行判定,确定合理的压缩机压缩比,保证满足最小传热温差要求,分析新工艺的节能潜力和经济效益。

1 五塔多效精馏工艺简介

Feng等[4]提出了五塔多效甲醇精馏工艺见图1。该工艺在高压塔(C2')和常压塔(C4')中间增加一个中压塔(C3'),操作压力介于C2'和C4'之间,选择压力为360kPaG(表压,下同),预精馏塔(C1')和C4'操作压力比常压稍高,C2'塔顶压力870kPa。该工艺的关键点在于设置了中压塔,将甲醇采出量在C2'和C3'两塔之间分配,直接降低C2'负荷,此外将C2'冷凝器和C3'再沸器、C3'冷凝器和C4'再沸器进行热集成,形成多效精馏。为进一步降低精馏能耗,五塔多效甲醇精馏工艺将甲醇回收塔(C5')冷凝器和C1'再沸器进行双效热集成。降低蒸汽消耗的同时使C2'塔操作更为稳定,较四塔双效精馏工艺节能约33.6%。

2 热泵耦合多效甲醇精馏新工艺

与四塔双效精馏相比,五塔多效精馏能量消耗有显著的降低,但是分析发现,五塔多效精馏仍有较大节能潜力和改进余地,主要体现在:①C4'塔顶冷凝器热负荷约占整个冷凝负荷的50%~70%,收塔这部分潜热属于低品位热量并未有效利用;②随着粗甲醇处理量的加大,即使采用五塔多效精馏,能耗的绝对值也是巨大的。

图1 五塔多效精馏流程

热泵是一种提升低温能源温位的先进技术,与精馏工艺耦合形成的热泵辅助精馏(HPAD)工艺和传统单塔精馏相比可节能约20%~50%[5-8]。热泵辅助精馏可分为间接式(VC)、釜底闪蒸式(BF)和机械蒸汽再压缩式(MVR)。相比VC和BF,MVR有3个优点:①所需的载热介质是现成的;②有较低的压缩机压缩比;③系统简单,稳定可靠且在分离近沸点体系过程中有着广泛的应用[10-13]。

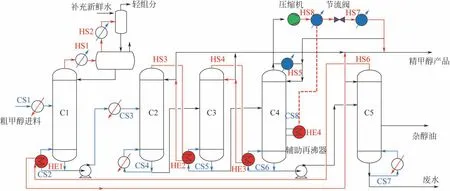

为有效利用C4 塔顶冷凝器的低品位热量,引入MVR 热泵技术与五塔多效精馏工艺耦合,形成热泵耦合多效甲醇精馏新工艺,如图2所示。主要特征为:①常压塔提馏段增设辅助再沸器,分担常压塔塔釜负荷;②塔顶蒸汽一部分进入冷凝器,另一部分进入热泵系统。

MVR 式热泵的引入,将低品位蒸汽提升温位后作为热源(HS8)与冷物流CS8换热,作为C4塔辅助再沸器(HE4)的热源,HS8 与CS8 换热完成后,为了保证C4 塔顶产品纯度,冷凝液一部分回流,另一部分采出。这样的设计有两个优点:①同时降低了C2、C3和C4塔塔釜再沸器负荷,减少蒸汽消耗的同时使操作更稳定;②采用电力驱动的压缩机,减少公用工程的使用,过程更清洁和高效。

3 工艺建模与结果

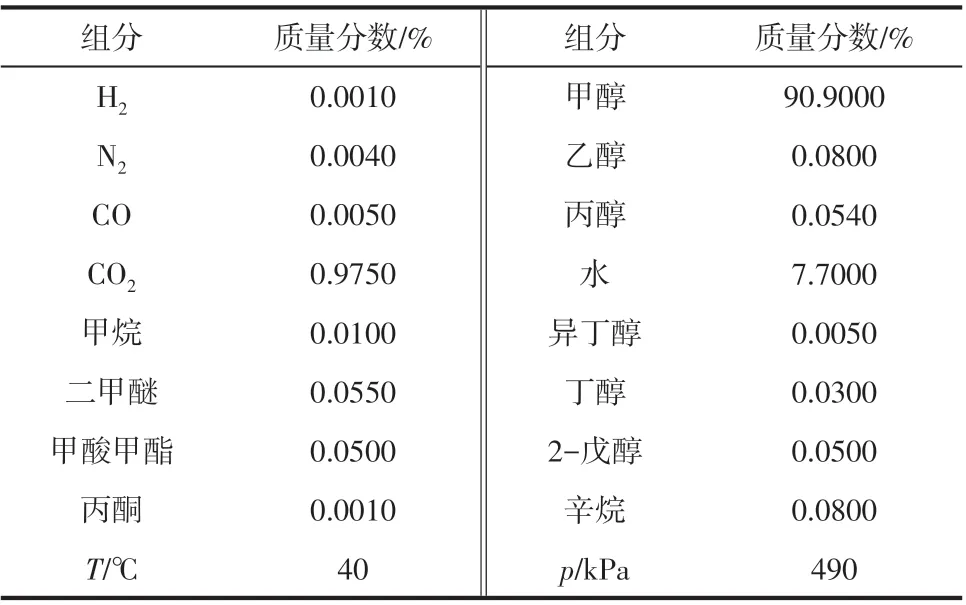

本研究中的粗甲醇组成和参数如表1 所示[4]。甲醇规格满足甲醇质量分数不低于99.85%且废水中甲醇质量分数不超过0.01%。

表1 粗甲醇组成

建模过程采用Aspen Plus软件。考虑醇、水和其他极性组分的交互作用参数,对甲醇回收塔采用UNIF-DMD 活度系数模型,其他精馏塔采用NRTL模型计算气液相平衡数据[4]。精馏塔采用Racfrac严格模型,回流比、理论板数和进料位置均为优化后的工艺参数,压缩机采用ASME 多变模型进行计算,多变效率设置为0.75,机械效率设置为0.95,工艺模拟计算结果见表2。

预精馏塔(C1)设置两级冷凝系统,使塔顶采出尽可能多的轻组分和尽可能少的甲醇。一级冷却至65℃,二级冷却至40℃。轻组分从二级冷凝器出来后,进入水洗塔(循环水量约为粗甲醇进料的10%),冷凝后冷凝液回流至回流罐,最后进入预塔。C4 塔顶蒸汽经压缩机压缩后,出口蒸汽压力为100kPa,对应温度为102.35℃,目标温度为83.08℃。换热完成后,高压蒸汽经过膨胀阀变为40kPa 的低压乏汽,最后经过冷却器温度降至66℃。

图2 热泵耦合多效甲醇精馏流程

表2 两种工艺模拟结果

4 结果及讨论

4.1 夹点技术分析

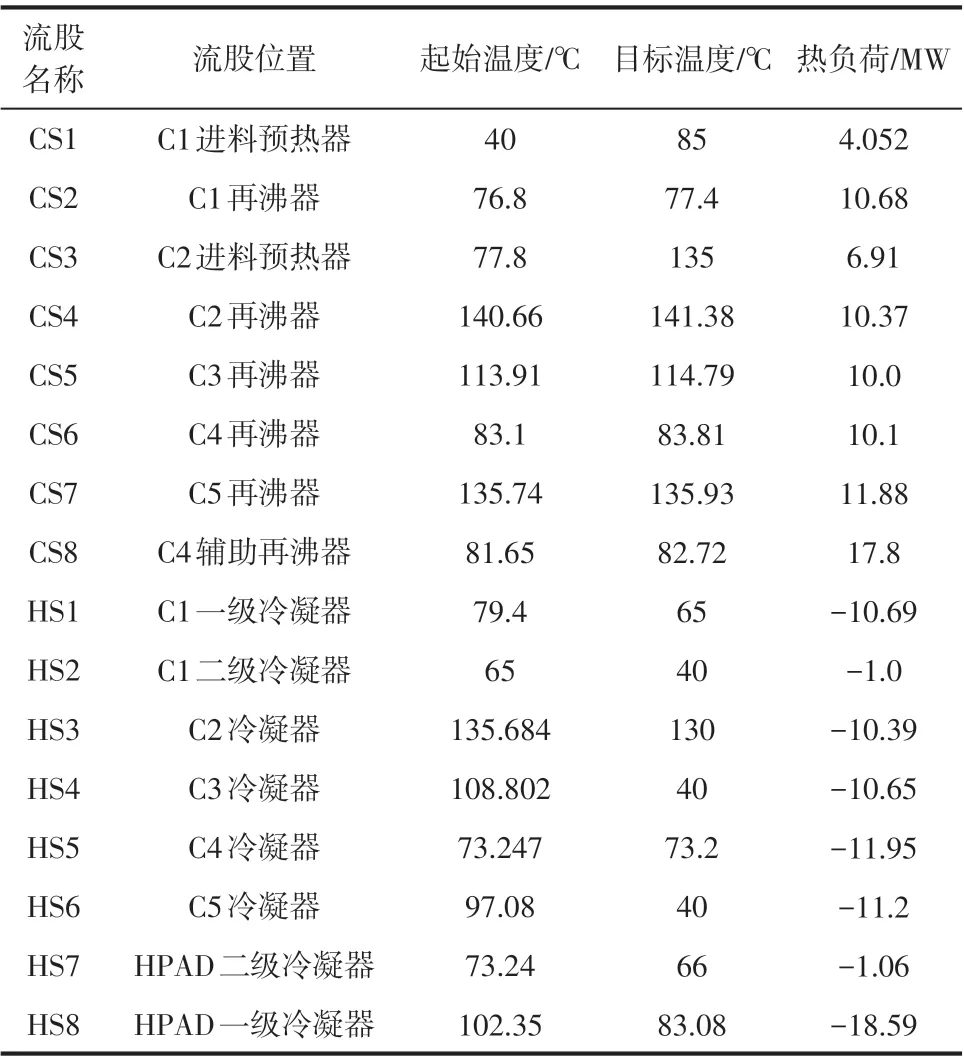

提取五塔多效精馏流程中换热流股,流股信息见表3。换热网络中,最小传热温差ΔTmin规定为15℃。

表3 五塔多效精馏换热网络中流股信息

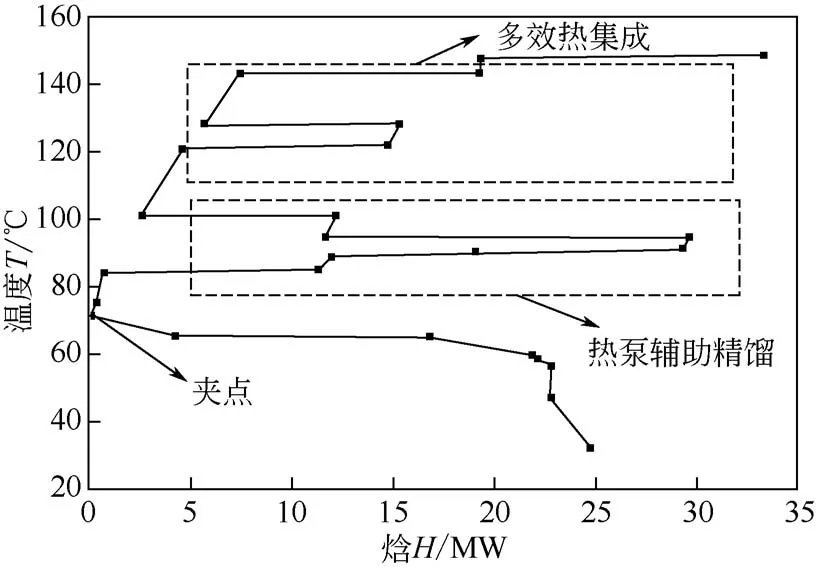

图3为总组合曲线图(GCC),其中夹点处冷、热物流温度分别为64.4℃和79.4℃。图中所示为热泵跨越加点的设置,红色标注为夹点之下热源,对应于C4 塔顶蒸汽,吸热在夹点之下。蓝色标注为热阱,对应于C4再沸器,放热在夹点之上。这样,过程在夹点之下为净热源,热泵从中吸取Q2的热量,使冷公用工程量减少Q2;而在夹点之上,过程为净热阱,热泵提供Q1的热量,使加热公共工程减少Q1。五塔多效甲醇精馏工艺,35.47%的甲醇在常压塔C4'塔顶采出,冷凝器负荷为25.6MW,约占总冷凝负荷的68.65%,冷却后成为废热,C4'再沸负荷为22.56MW,需要过程系统来提供。降低C4'塔顶冷凝负荷成为节能的关键,采用热泵技术,将塔顶蒸汽压缩升温后作为再沸器的热源,不仅可以降低冷却水的用量,而且降低了蒸汽的消耗。

图3 五塔多效精馏的总复合曲线图

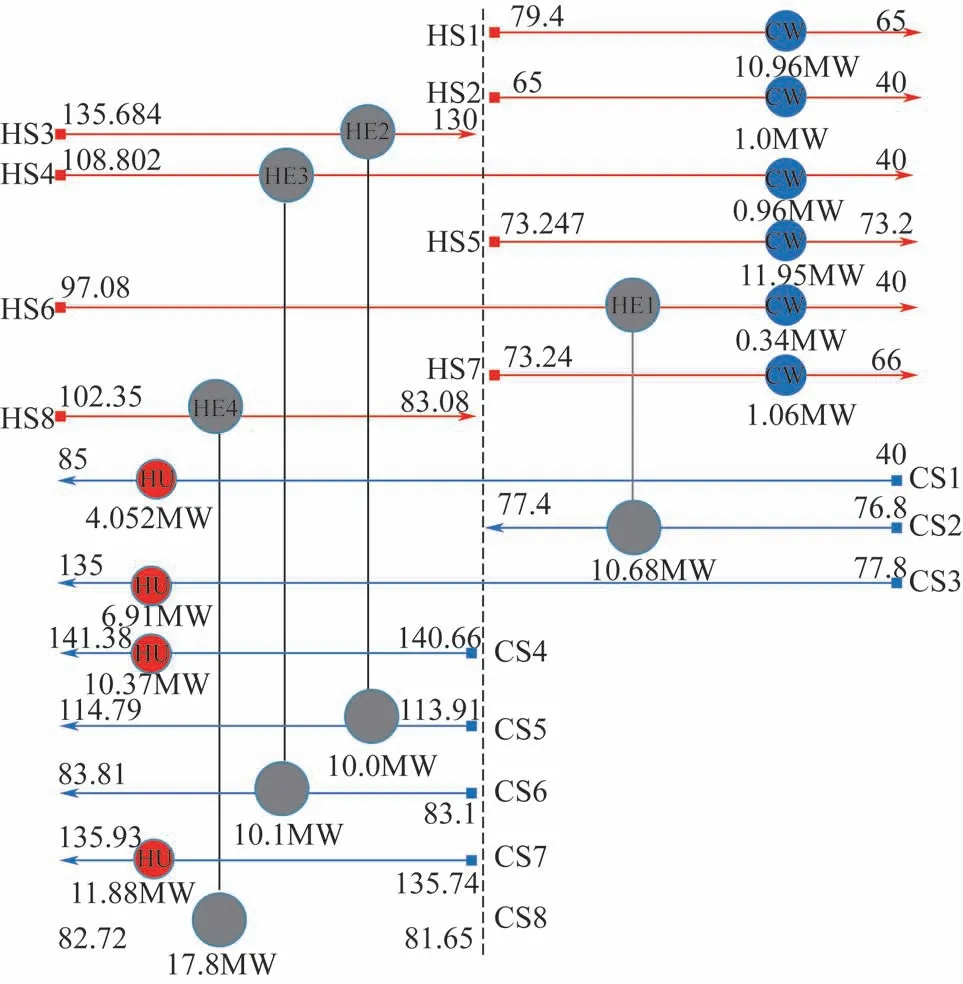

热泵耦合多效甲醇精馏工艺中出现的冷、热流股数据见表4,GCC曲线见图4。

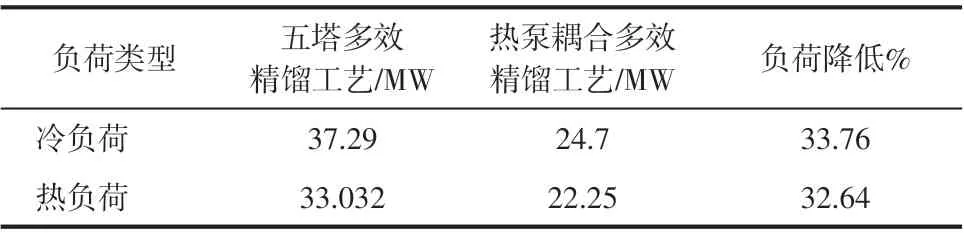

通过GCC 图可以看出,夹点位置并未发生变化,冷凝器总负荷为24.7MW,再沸器总负荷为22.25MW,相比五塔多效精馏工艺冷、热负荷分别降低33.76%和32.64%。这说明五塔多效甲醇精馏工艺中引入MVR式热泵充分利用了C4塔顶蒸汽冷凝潜热,节能效果明显。通过GCC 图,分析出工艺物流间存在的换热,热泵耦合多效甲醇精馏工艺换热网络如图5所示。

表4 热泵耦合多效精馏换热网络中流股信息

图4 热泵耦合多效精馏的总复合曲线图

4.2 能耗评价分析

两种工艺的能耗计算结果如表5所示。

与五塔多效精馏工艺相比,热泵耦合多效甲醇精馏工艺在降低冷凝负荷的同时,也显著降低了蒸汽的消耗,达到很好的节能效果。

表5 两种工艺能耗计算结果

图5 热泵耦合多效工艺换热网络

4.3 COP效能分析

热泵精馏效率通常用热泵供热系数COP(coefficient of performance)来衡量,定义为制热量与输入功的比值,如式(1)。

其中,Qreb、Wcomp分别为再沸器负荷和压缩机功。Plesu 等[13]提出当COP 大于10 时,精馏过程加热泵很有必要;COP 为5~10 时,需要进一步计算确定;COP小于5时,精馏过程无需加热泵。在热泵耦合多效甲醇精馏工艺中,辅助再沸器HE4 的负荷为17.8MW,压缩机功率为0.79MW,COP 为22.5,远大于10,说明热泵的设置很有必要。

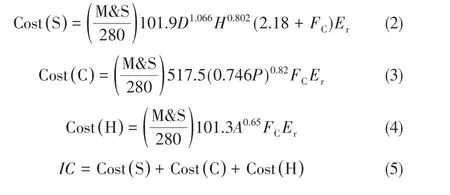

4.4 技术经济评价

为了评价热泵耦合多效甲醇精馏工艺的节能效果,以年总成本(total annual cost,TAC)作为评价指标,采用Guthrie 的费用关系式[14],计算设备总成本[IC,包括塔体Cost(S)、压缩机Cost(C)和换热器Cost(H)的成本],计算公式如下。

式中,M&S即Marshall&Swift指数,取1400[15];D 为塔直径,m;P为压缩机功耗,kW;Fc为校正因子;Er为美元对人民币汇率,取6.72。操作费用(OP)包括蒸汽成本Cost(stream)、冷却水成本Cost(cool)及压缩机的用电成本Cost(elec)。热公用工程采用0.5MPa 的蒸汽,冷却水进口温度为25℃,出口温度为35℃,压缩机采用电力驱动。QR为蒸汽用量(t/h);CS为蒸汽价格,按220CNY/t计算;QC为冷却水用量(t/h),CW为冷却水单价,按0.4CNY/t 计算;QE为用电量(kW),CE为电价格,按0.55CNY/(kW·h)计算。投资回收年限(period)为3年,一年稳定运行8000h。

计算结果表明,五塔多效甲醇精馏工艺的TAC为1.09×108CNY/a,热泵耦合多效甲醇精馏工艺的TAC 为7.96×107CNY/a,采用热泵耦合多效甲醇精馏工艺TAC降低26.97%。

5 结论

本文针对五塔多效甲醇精馏工艺,引入热泵技术和辅助再沸器,形成热泵耦合多效甲醇精馏工艺。通过对两种工艺的模拟与分析,得到如下结论。

(1)五塔多效工艺中,常压塔冷凝器负荷为25.6MW,占总冷凝负荷的68.65%,常压塔低温余热的利用是该工艺节能改进的关键。

(2)夹点分析表明热泵穿越夹点,并且MVR型热泵压缩机COP 为22.5,远超过了10,说明热泵的添加设置合理而且必要。

(3)相比五塔多效甲醇精馏工艺,热泵耦合多效甲醇精馏工艺冷凝总负荷降低33.76%,热负荷降低32.64%,TAC降低26.97%。