木粉疏水改性对HDPE基木塑复合材料性能的影响

2020-09-23张璐孙金鹏俞青源李如燕张云浩王文俊

张璐,孙金鹏,俞青源,李如燕,张云浩,王文俊

(1 北京理工大学材料学院,北京100081;2 北华航天工业学院材料工程学院,河北廊坊065000;3 昆明理工大学固体废弃物资源化国家工程研究中心,云南昆明650093)

资源短缺和环境污染是人类面临的两大重要考验。而实际情况是,一方面人类对不丰富的林业资源利用率不高,大量的林业废弃物没有得到有效利用[1],我国的木材综合利用率仅为40%,不及发达国家的一半;另一方面,人类对塑料制品的广泛使用和不当处理给环境安全带来了严重威胁。而木塑复合材料(wood plastic composites,WPC)的出现为解决以上问题提供了很好的途径[2-3],已被广泛应用于家装、建材、交通、园林和汽车等领域[4-6]。

WPC 在制备和应用过程中遇到的主要问题之一是木粉具有很强的亲水性,而大多数热塑性塑料如聚乙烯、聚丙烯和聚氯乙烯是疏水的,这使它们的界面相容性较差[7-9],从而导致WPC的力学性能,特别是冲击性能较低。

为了改善WPC 的界面相容性,国内外研究者做了大量研究工作[10-13]。Cui 等[14]分别采用碱性法(AM)、硅烷法(SM)、碱性和硅烷结合法(ASM)对木材纤维进行改性,制备了木粉/HDPE 复合材料。3种方法都能改善复合材料的界面相容性,经ASM处理的复合材料含水率最低、厚度膨胀最小、抗弯强度最高。Liu 等[15]研究了马来酸酐化的乙烯/丙烯弹性体(EPR-g-MA)和马来酸酐化的聚乙烯(PE-g-MA)改性竹粉/HDPE 复合材料的力学性能。结果表明,采用EPR-g-MA 改性后复合材料的冲击强度最大,EPR-g-MA增强了HDPE与竹粉的界面附着力。Wang等[16]研究了4种硅烷,即正丙基三甲氧基硅烷(PTS)、γ-氨基丙基三甲氧基硅烷(APS)、γ-甲基丙烯酰氧基丙基三甲氧基硅烷(MPS)和烯丙基三甲氧基硅烷(VTS)在木粉与聚丙烯或聚乙烯复合材料中偶联效果的影响。结果表明,与未经处理的复合材料相比,单独使用这些硅烷处理木粉没有改善复合材料的机械强度。而在过氧化二异丙苯(DCP)的存在下,用MPS和VTS处理木粉后,复合材料的弯曲、拉伸和冲击强度分别提高了90%、60%和50%。但这些方法都是利用天然纤维分子结构中的—OH 发生衍生化反应的化学改性,改性过程复杂。

本研究在不改变WPC 制备工艺的前提下,采用一种简便方法对木粉进行疏水改性:将3种可热聚合的单体即甲基丙烯酸甲酯(MMA)、甲基丙烯酸丁酯(BMA)和苯乙烯(St)均匀喷洒于木粉上,经过预热处理、混料、造粒和注射等过程中的机械搅拌和热作用,这些单体在木粉颗粒表面发生热聚合形成疏水层,从而达到改善两者界面强度和WPC综合性能的目的。

1 实验材料和方法

1.1 材料

高密度聚乙烯(HDPE,DMDA-8920),中国石油天然气股份有限公司;木粉(80目)、马来酸酐接枝聚乙烯(MAPE),云南康和木塑科技有限公司;MMA、BMA 和St,分析纯,天津市光复科技发展有限公司,使用前去除阻聚剂。

1.2 实验设备

高速混合机(KSML110.2.1-G 型),昆山镁嘉精密机械有限公司;双螺杆挤出机(KS-20 型),昆山科信橡塑机械有限公司;微型注射机(DRV4-35 型),深圳市德润机械有限公司;万能材料试验机(GMT-4140 型),深圳三思试样设备有限公司;摆锤冲击试验机(ZBC 系列),深圳三思纵横科技股份有限公司。

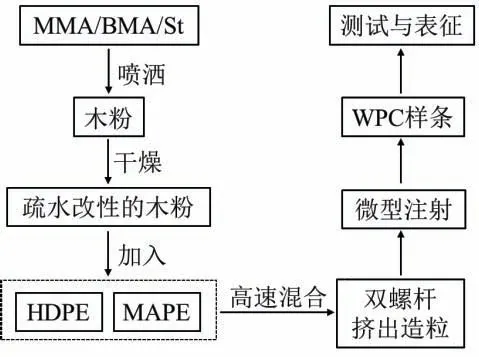

1.3 WPC的制备

WPC的制备流程如图1。将木粉于(105±2)℃下干燥至恒重。将定量的MMA、BMA 和St 分别以细雾状均匀喷洒在木粉表面,边喷洒边搅拌木粉,喷洒完毕将木粉置于80℃下处理1h。之后将其与HDPE 和MAPE 等组分投入高速混合机中混合。混合后的物料在双螺杆挤出机中挤出造粒,挤出机各区段温度为:1区温度为150℃、2区温度为160℃、3 区温度为180℃、4 区温度为180℃、5 区温度为180℃、6区温度为170℃、机头温度为150℃,螺杆转速为80r/min。挤出粒料在180℃、9MPa 的条件下采用微型注射机制备成WPC 样条。HDPE 基WPC的配方及各组分的质量比见表1。

图1 HDPE基WPC的制备流程示意图

表1 HDPE基WPC的配方及各组分的质量比

1.4 测试与表征

(1)接触角 采用北京中仪科信科技有限公司SCI3000型接触角测量仪进行测试。

(2) 力学性能 拉伸性能测试依据ASTM D3039—07 进行,哑铃型试样尺寸为75mm×5mm×2mm,加载速率为2mm/min,跨距为25mm,每组至少测试5个无缺陷试样,取其算术平均值为最终结果;弯曲性能测试依据ASTM D790—10 进行,长条形试样尺寸为80mm×10mm×4mm,跨距64mm,加载速率2mm/min,每组至少测试5 个无缺陷试样,取其算术平均值为最终结果;依据GB/T 1043.1—2008进行简支梁冲击性能测试,长条形试样尺寸为80mm×10mm×4mm,每组至少测试8个无缺陷试样,取其算术平均值为最终结果;采用北京时代之峰科技有限公司TH320 型全洛氏硬度计进行硬度测试。

(3)吸水性能 将尺寸为80mm×10mm×4mm的样条在(50±2)℃下干燥(24±1)h,然后转移到干燥器中冷却至室温,测量其质量M0和厚度T0。在室温下将试样浸入蒸馏水中浸泡24h后,将试样取出,用滤纸拭去表面的水,测量样品的质量M 和厚度T。根据式(1)和式(2)计算试样的吸水率和厚度膨胀率。

(4) 微观形貌 采用日本HITACHI 公司S-4800 型扫描电子显微镜(SEM)对试样的冲击断面形貌进行观察,加速电压为5kV,观察之前样品经过喷金处理。

(5)热性能 采用承德金健检测仪器有限公司XRW-300M 型维卡软化温度测试仪测试试样的维卡软化温度,加热速率2℃/min,负载50N。采用德国NETZSCH STA 449 型同步热分析仪进行热重测试,在氮气保护下从室温升至600℃,升温速率10℃/min。

2 结果与讨论

本文采用了一种简便方式对木粉进行疏水改性,将3 种热聚合单体即MMA、BMA 和St 均匀喷洒于木粉表面,经过预热处理、混料、造粒和注射等过程中强烈的机械搅拌和热作用,使这些单体在木粉颗粒表面发生热聚合,分别形成聚甲基丙烯酸甲酯(PMMA)、聚甲基丙烯酸丁酯(PBMA)和聚苯乙烯(PS)疏水层,实现木粉的疏水改性。

2.1 WPC接触角

图2 为木粉疏水改性前后WPC 的接触角。疏水改性前WPC 的接触角为95.0°。当热聚合单体MMA、BMA 和St 的添加量为3%时(添加量为质量分数,即热聚合单体占木粉和HDPE总质量的质量分数,下同),WPC 的接触角分别为114.0°、114.5°和115.5°。赵爽等[17]的研究表明,MMA 在30~150℃可发生热聚合;秦霁光等[18]的研究表明,St的热聚合温度范围为100~200℃,而且在相同热聚合温度下转化率高于MMA 和BMA[19]。虽然很难追踪WPC 制备过程中MMA、BMA 和St 3种单体的热聚合历程,但接触角增大的结果表明,通过以上操作,原本亲水的木粉颗粒表面覆盖了疏水层,导致整个WPC对水的浸润和吸收能力降低了。因此,从侧面证明了木粉表面疏水改性是成功的。

图2 HDPE基WPC的接触角

2.2 WPC力学性能

2.2.1 WPC拉伸性能、弯曲性能和冲击性能

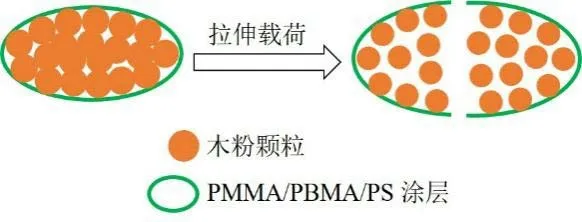

图3 为3 种热聚合单体的添加量对HDPE 基WPC拉伸性能、弯曲性能和冲击性能的影响规律。从图3(a)和图3(b)可以看到,木粉改性前后WPC的拉伸强度和拉伸模量基本保持不变,且与改性用的单体种类没有关联。也就是说,木粉的疏水改性对WPC 的拉伸性能没有明显影响。这是由于肉眼所见的木粉大颗粒实际是更细小的粉末颗粒的聚集体,而不是不可再细分的一个整体颗粒。对木粉进行疏水改性时,MMA、BMA 或St 单体黏附于大颗粒表面形成疏水层。当WPC受到拉伸载荷作用时,虽然表面有疏水层的大颗粒与基体材料的界面强度由于改性而提高,但当拉伸应力足够大时,组成大颗粒的小颗粒会彼此分离开(见图4)。因此,疏水改性与否、疏水改性的单体性质不同,均不会影响复合材料的拉伸性能。

从图3(c)和图3(d)可以看到,与改性前相比,疏水改性后WPC 的弯曲性能和冲击强度均明显提高。其中,当MMA、BMA 和St 的添加量分别为3%时,WPC的弯曲强度、弯曲模量和冲击强度均达到极大值,弯曲强度分别提高了17.3%、26.3%和27.5%,弯曲模量分别提高了24.4%、24.4%和26.0%,冲击强度分别提高了54.7%、57.7%和60.5%。与拉伸性能相比,复合材料的弯曲和冲击性能对材料内部的相界面强度更加敏感。木粉的疏水界面层起到了改善木粉和HDPE界面粘结强度的作用。但当MMA、BMA 和St 的添加量过大时,在疏水层与HDPE 之间的界面可能产生滑移,因此,WPC的弯曲性能和冲击强度反而降低。

图3 HDPE基WPC的力学性能

图4 疏水改性的木粉受拉伸载荷作用下的示意图

图5 为木粉疏水改性前后WPC 冲击断面SEM图。从图5(a)可以看出,改性前WPC的冲击断面疏松,有木粉粒子从基体中拨出,表明木粉与HDPE的界面强度低。从图5(b)~(d)可以看到采用MMA对木粉疏水改性后,WPC 的冲击断面平整且致密,木粉粒子从基体中拨出现象不明显;分别采用BMA 和St 对木粉疏水改性后,木粉在很大程度上被HDPE 基体包围,部分木粉表面被HDPE 浸润,很少有木粉粒子从基体中拨出。表明疏水改性明显改善了木粉与HDPE基体之间的界面相容性。这些现象可以很好地解释WPC的力学性能变化规律。

图5 HDPE基WPC的冲击断面SEM图

2.2.2 WPC洛氏硬度

图6 为热聚合单体的种类和用量对WPC 洛氏硬度的影响规律。可以看到,添加热聚合单体MMA、BMA 和St 后,WPC 的洛氏硬度均呈现先增加后下降的趋势,且均在热聚合单体添加量为3%时达到极大值。这一规律与前面弯曲性能和冲击强度的结果类似。

2.3 WPC吸水性能

图6 HDPE基WPC的洛氏硬度

图7 HDPE基WPC的吸水性能

图7 为热聚合单体的种类和用量对WPC 吸水性能的影响规律。从图7(a)可以看到,与未经疏水改性的WPC相比,疏水改性后WPC的吸水率明显降低,且均随热聚合单体添加量的增加而下降。具体说,当MMA、BMA 和St 的添加量为5%时,WPC 的吸水率分别比改性前降低了51.2%、63.3%和66.9%。与WPC 综合力学性能最好的添加量3%时相对应的吸水率也分别降低了39.2%、48.4%和56.1%。另外,在相同添加量情况下,采用St对木粉进行疏水改性,WPC的吸水率降低效果更明显,这是因为PMMA和PBMA分子结构中含有的酯基是吸水基团。

WPC 吸水的主要组分为木粉,通过在其表面形成疏水层,一方面可以增加木粉与HDPE基体的相容性和界面强度,另一方面该疏水层也构成一个疏水屏障层[20],可以大大降低木粉对水分的吸附和吸收量,从而使WPC的吸水率明显降低。

对木粉进行疏水改性后,伴随着WPC 吸水率的降低,板材的厚度膨胀率也下降了,见图7(b)。3种单体改性后WPC的厚度膨胀率,均在热聚合单体的添加量为3%时降低至1个相对稳定的水平。

2.4 WPC热性能

2.4.1 WPC耐热性

维卡软化温度是评价材料耐热性的重要指标之一[21]。分别添加3%的MMA、BMA 和St 对木粉进行疏水改性,WPC 的维卡软化温均较改性前有了明显提高,从疏水改性前的90.0℃,分别增大到92.9℃、95.3℃和93.8℃。这是因为疏水改性后在木粉表面形成的疏水界面层限制了HDPE 分子链段的自由运动,从而使复合材料在受热时变形困难。

2.4.2 WPC热稳定性

图8 为疏水改性前后WPC 的TG 和DTG 曲线。从图8中可以看到,WPC的热失重主要分为3个阶段:第一阶段温度范围为室温~260℃,主要对应水和小分子化合物的释放;第二阶段温度范围为260~380℃,主要对应木质纤维中纤维素、木质素、半纤维素和果胶等的热分解;第三阶段温度范围为430~500℃,主要对应HDPE 的热分解;WPC 约在500℃时完成全部热分解。当热聚合单体MMA、BMA和St的添加量为3%时,WPC的初始分解温度和最大失重速率温度没有明显改变。因此,木粉的疏水改性对WPC 的热分解历程和规律均未产生明显影响。

图8 HDPE基WPC的TG和DTG曲线

3 结论

(1)本文设计了一条操作简便且易于工业推广的木粉疏水改性方法,可在不改变WPC 制备工艺的前提下,显著改善WPC的综合性能。

(2)当热聚合单体MMA、BMA 和St 的添加量为3%时,WPC 的弯曲性能和冲击强度明显提高,并达到最佳值。同时,维卡软化温度、洛氏硬度、耐水性和耐热性也显著改善。