锂辉石-氧化钙烧结法提锂的物相重构与动力学

2020-09-23涂弢郭浩程华金邱建民王学重刘庆生

涂弢,郭浩,程华金,邱建民,王学重,刘庆生

(1 江西理工大学应用科学学院,江西赣州341000;2 江西理工大学材料冶金化学学部,江西赣州341000;3 江苏大学材料科学与工程学院,江苏镇江212013;4 赣州嘉通新材料有限公司,江西赣州341000)

LiOH·H2O 是最重要的锂盐之一,用途广泛,主要用于化工原料、化学试剂、电池工业以及石油、冶金、陶瓷等行业[1-2]。由于新能源汽车需求的拉动,锂原材料用量快速增长,在电池行业的应用比例将提升到90%[3]。对于三元材料,由于使用氢氧化锂具有更高的能量密度和更好的充放电性能[4-7],且许多高镍三元材料如NCM811 和NCA811必须使用氢氧化锂,因此市场对LiOH·H2O的需求量迅猛增长,有逐渐取代碳酸锂生产锂电池正极材料的趋势[8-11]。

全球2016 年单水氢氧化锂产销达5.2 万吨,预计中国单水氢氧化锂年增长率在30%~56%,照此计算,2020 年国内外需求量将达到15 万吨[12]。当前世界上的锂盐及锂化合物大都是以锂矿石为原料生产的,大致可分为混合烧结法与压煮法两类。郭春平等[13]将锂云母与一定量的硫酸盐混合后高温焙烧,粉碎后稀酸浸出过滤,得到含锂硫酸盐溶液,其中氧化锂的浸出率可达95%以上。周小菊等[14]对锂辉石与石灰石混合烧结制备单水氢氧化锂的烧结条件进行了研究,验证了按组成配料法的实用性。Song 等[15]在250℃条件下将锂辉石、氧化钙、氢氧化钠溶液混合进行浸出,无需采用高温焙烧即可达到提锂的目的,锂的浸出率达到93.3%。我国是世界上含锂矿石储量最大的国家,但是在该领域的研究开发与利用一直处于相对滞后的地位。石灰法制锂因其工艺流程简单、生产成本低等特点,至今仍是生产氢氧化锂的一种重要方法,但是该方法也存在渣量大、能耗大等不足之处。随着我国经济社会的快速发展,对于氢氧化锂及其相关锂化合物的需求量逐年递增,因此对于如何从锂辉石中实现高效提锂具有重大的研究价值与现实意义。

本文利用HSC6.0软件对锂辉石-氧化钙体系烧结过程中各化学反应发生的顺序及趋势大小进行热力学分析。采用单因素实验探寻烧结过程中的最佳工艺条件,并采用X射线衍射法(XRD)对熟料进行物相分析,利用扫描电镜-能谱联用仪(SEMEDS)分析熟料与浸出渣的显微形貌与元素分布情况。随后深入研究了锂辉石-氧化钙烧结过程中体系反应动力学并确定控制步骤,为全面了解锂辉石-氧化钙烧结制锂工艺过程提供基本原理。

1 实验部分

1.1 实验材料

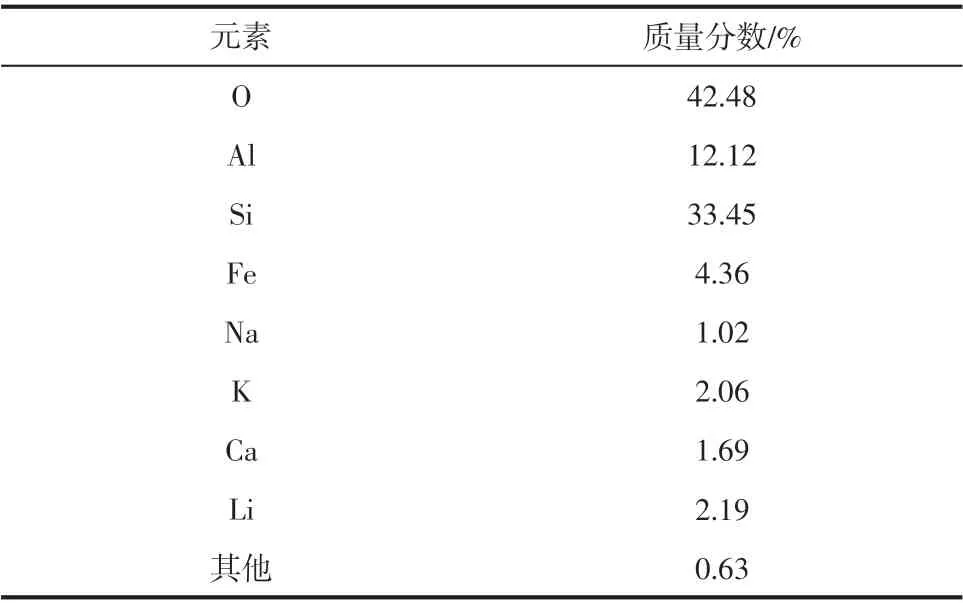

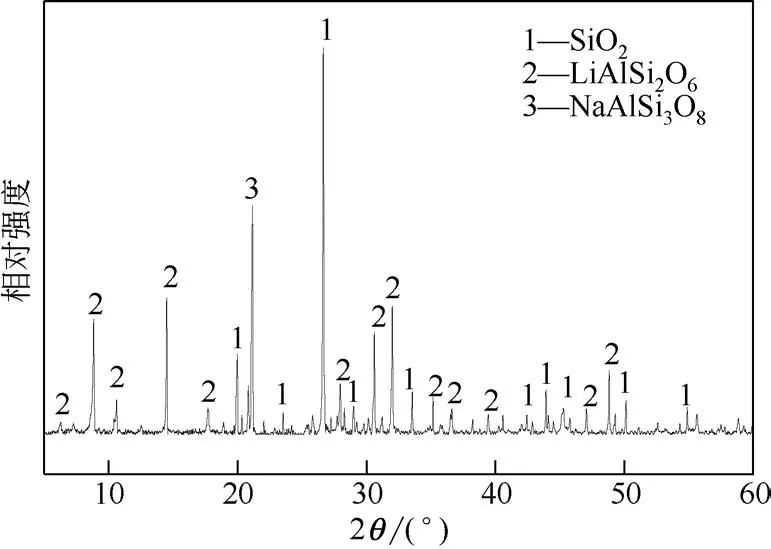

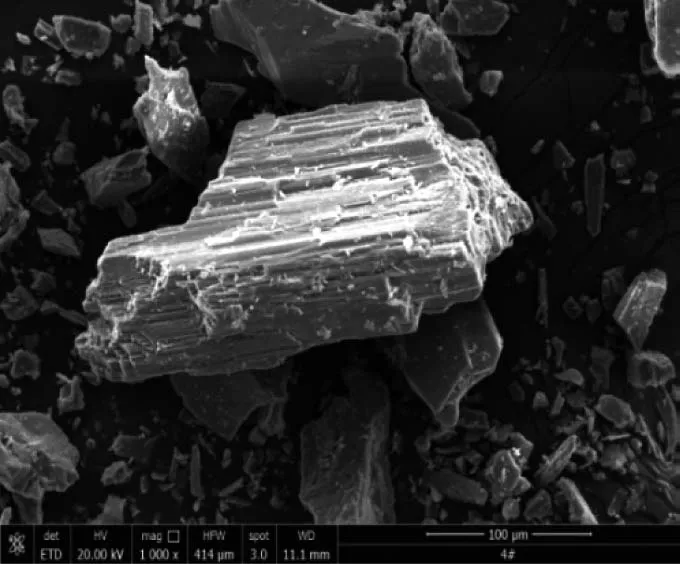

实验原材料为澳大利亚某地的锂辉石精矿,其化学成分主要通过原子吸收分光光度计(AAS)测试(Li、Na)和X 射线荧光光谱仪(XRF)测试(O、Al、Si、Fe、K、Ca)得到,结果见表1。锂辉石精矿的物相组成分析、微观形貌与元素分布情况分别见图1、图2和图3。

表1 锂辉石的主要化学成分

图1 原料的XRD衍射图谱

图2 原料的SEM图

图3 原料主要元素的EDS面扫描图

由表1原料的化学成分可知,锂辉石精矿中的O、Si 含量很多,分别达到了42.48%和33.45%。由图1 锂辉石精矿的X 射线衍射(XRD)图谱可知,锂辉石精矿中的主要矿物组成为石英(SiO2)、锂辉石(LiAlSi2O6)、钠长石(NaAlSi3O8)。从图2原料扫描电镜(SEM)图可看出,锂辉石原料团聚得较紧密,致密度高,使得其化学性能稳定,很难与酸、碱发生反应。元素在样品表面的分布往往通过亮点的分布表示出来[16-18]。分析能谱(EDS)元素面扫描图可知,原矿中Al、Si、O元素富集情况明显,周围分布有少量Ca元素。

1.2 实验方法

1.2.1 烧结实验

首先称取10g 锂辉石精矿,将其磨细后待用。主要考察不同的配料比(1∶1、1∶1.25、1∶1.5、1∶1.75、1∶2)、烧结温度(1000℃、1050℃、1100℃、1150℃、1200℃)、烧结时间(20min、40min、60min、80min、100min)对熟料质量的影响。将锂辉石精矿与氧化钙(AR,国药集团化学试剂有限公司)混合均匀后放入马弗炉(SX-4-13,长城电炉厂)内进行高温烧结。通过马弗炉控温程序设置升温速率为8℃/min,将焙烧完成后获得的熟料磨细并称重待用。

1.2.2 浸出实验

从不同烧结条件所得熟料中,各等量称取10g用于浸出实验。按照5∶1 的液固比(mL/g)向三口烧瓶加入等量的去离子水,在90℃恒温水浴中浸出3h,搅拌速率为350r/min。浸出实验完成后,将浸出液定容至250mL,再用HNO3调节pH 至3~4,然后使用原子吸收分光光度计(AAS,TAS-990,北京普析通用仪器有限公司)测定溶液中锂离子的浓度。对于不同烧结条件所得熟料,利用X射线衍射仪(XRD,XD-3,北京普析通用仪器有限公司)分析其物相组成。利用扫描电子显微镜(SEM,MLA650F,美国FEI 公司)与能谱仪(EDS,S-4300,日本Hitachi 公司)分析熟料与浸出渣的显微形貌与元素分布情况。本文根据相同浸出条件下锂浸出率大小判断不同烧结条件下所得熟料质量的好坏。

2 结果与讨论

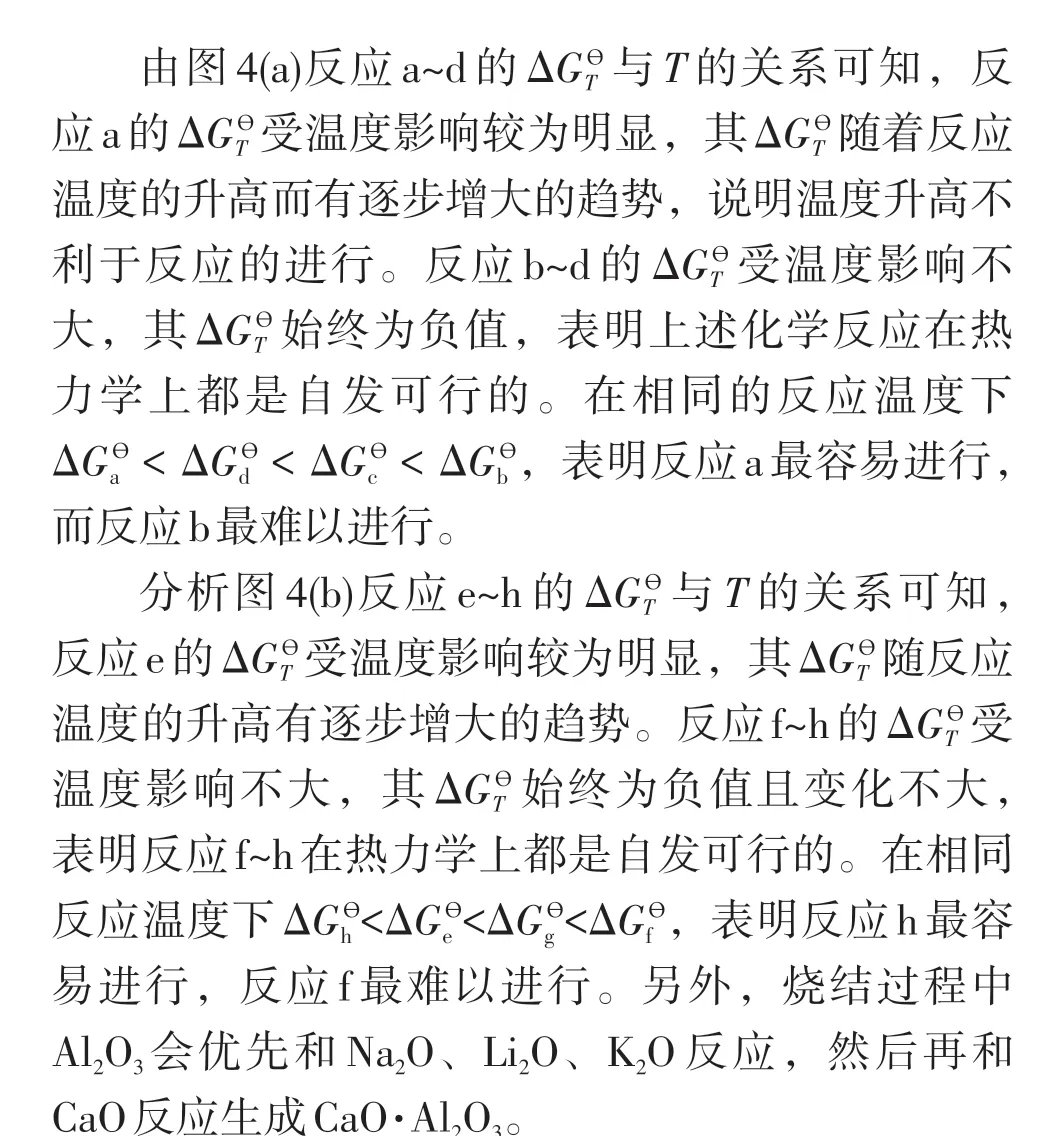

2.1 烧结反应热力学分析

表2 烧结过程中的化学反应

图4 焙烧过程反应 与T的关系图

2.2 锂辉石与氧化钙混合料的热重-差热(TGDTA)分析

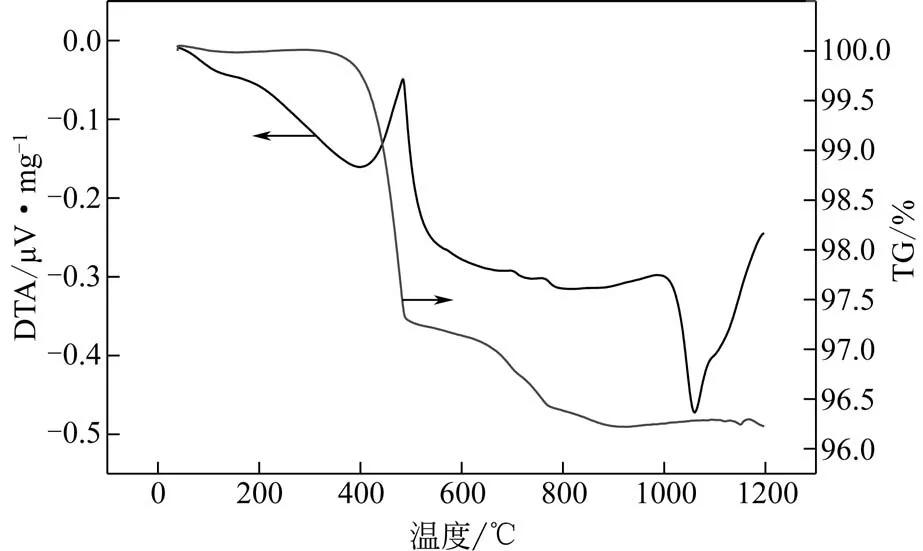

以锂辉石与氧化钙质量比为1∶3 的混合料作TG-DTA分析,分析所采用的升温速率为15℃/min,空气气氛,锂辉石与氧化钙混合料的TG-DTA分析曲线如图5所示。

由图可知,在DTA 曲线上90℃、400℃在处分别存在一弱一强的吸热峰,同时在TG 曲线上出现了相应的失重现象,这是因为混合料中的吸附水与结晶水挥发所致;在573~870℃区间内,混合料处于吸热状态,但是TG 曲线上存在失重现象,原因是混合料中的石英(SiO2)发生相变,由α-SiO2转变为β-SiO2;DTA 曲线上800℃附近有微弱的吸热峰,且TG 曲线上发生缓慢的失重现象,这是因为α-LiAlSi2O6与β-SiO2发生反应生成固溶体物质LixAlxSi3-xO6;在DTA曲线上1060℃处存在一个吸热峰,但是TG 曲线变化不大,这是由于LiAlSi2O6发生晶型转化,由结构致密的α-LiAlSi2O6转变为结构疏松的β-LiAlSi2O6,但是质量变化不大;在1100~1200℃区间,DTA 曲线有连续的放热现象且无法回归原水平,这是由于LiAlSi2O6与CaO发生提锂反应,放热反应持续进行。由于所使用仪器温度范围的局限性,TG-DTA分析在1200℃结束。

图5 锂辉石与氧化钙混合物的TG-DTA曲线

2.3 烧结条件对浸出率的影响

2.3.1 配料比对浸出率的影响

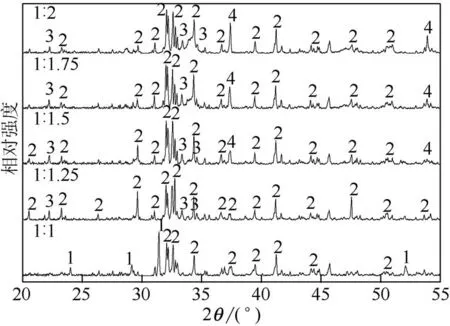

在烧结温度1100℃、烧结时间60min 的条件下,考察锂辉石和氧化钙的质量比(配料比)对锂的浸出率的影响,实验结果如图6 所示。由图6可知,浸出率随配料比的增大而提高,在配料比为1∶1.25 时基本达到平衡。配料比从1∶1 上升到1∶1.25 时,浸出率从64.87%增加到89.02%,表明CaO与LiAlSi2O6反应的趋势很大。当配料比超过1∶1.25 时,浸出率基本稳定,表明混合料中CaO含量的增加,并不能显著促进浸出率的增加。

图6 配料比对浸出率的影响

由图7 熟料的XRD 图谱可知,在配料比超过1∶1.25 时,熟料的XRD 图谱中发现CaO 的衍射峰,表明CaO处于过量状态且赋存于熟料中。虽然CaO的添加量稳步增大,但是熟料中LiAlO2衍射峰高变化不大,表明CaO的增加不能促进LiAlO2的增加,这和上文实验结果一致;在配料比为1∶1时,虽然熟料中未发现LiAlO2的衍射峰但发现有Ca2SiO4存在,原因是混合料中CaO 不足使反应进行得不充分,熟料中有少量LiAlO2生成,只是含量太少未被检测出来。尽管配料比增大会略微提高浸出率,但是也会带来渣量大、能耗高等问题,所以从经济上考虑,选择锂辉石与氧化钙质量比1∶1.25为最佳配料比。

图7 不同配料比熟料的XRD图谱

2.3.2 烧结温度对浸出率的影响

在配料比1∶1.25、烧结时间为60min 的条件下,考察烧结温度对锂的浸出率的影响,实验结果如图8 所示。由图8 可知,烧结温度从1000℃增加到1150℃的过程中,浸出率上升趋势显著,最高为92.14%;当烧结温度为1200℃时,锂的浸出率降至89.61%。虽然烧结温度的升高有利于浸出率增加,但是烧结温度上升至1200℃,烧结过程出现明显的过烧现象[23-25],冷却后物料硬度大,研磨困难使得锂的浸出率下降。

图8 烧结温度对浸出率的影响

由图9 熟料的XRD 图谱可知,当烧结温度为1000℃时,熟料中发现有LiAlSi2O6的衍射峰而未发现有Ca2SiO4、LiAlO2的衍射峰,表明LiAlSi2O6并未发生晶型转化,故LiAlSi2O6不能和CaO 反应生成Ca2SiO4、LiAlO2;在烧结温度为1050℃、1100℃时,熟料的XRD图谱中未发现LiAlO2、LiAlSi2O6的衍射峰而发现Ca2SiO4的衍射峰存在,表明混合料中的LiAlSi2O6已经基本完成晶型转化且有少量LiAlO2生成,原因是烧结温度不足使得反应难以充分进行,熟料LiAlO2含量极少难以被XRD 检测发现;在烧结温度为1150℃、1200℃时,熟料的XRD图谱中皆发现有LiAlO2的衍射峰,但1200℃时温度过高使得混合料发生过烧现象,熟料硬度增大,研磨困难,浸出率不高。综上所述,选定1150℃为最佳烧结温度。

图9 不同焙烧温度熟料的XRD图谱

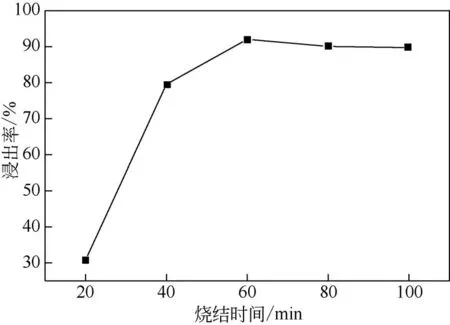

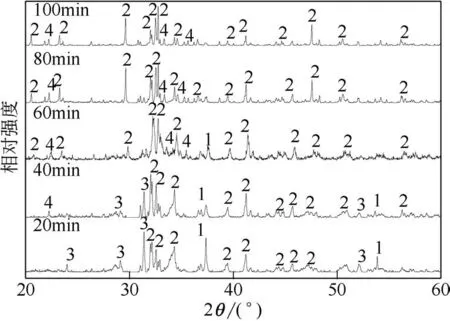

2.3.3 烧结时间对浸出率的影响

图10 烧结时间对浸出率的影响

在锂辉石和氧化钙的配料比1∶1.25、烧结温度1150℃的条件下,考察烧结时间对锂的浸出率的影响,实验结果如图10 所示。由图10 可以看出,烧结时间不超过60min时,浸出率随着烧结时间的上升而增大,这是由于烧结时间短,反应不能充分进行使得浸出率不高;烧结时间超过60min后,浸出率随烧结时间的延长而有所下降。熟料的XRD如图11,在烧结时间为20min、40min 时,熟料的XRD图谱中未发现有LiAlO2的衍射峰,表明CaO与LiAlSi2O6反应未能充分进行,使得浸出率偏低。因此,选取60min为最佳烧结时间。

图11 不同焙烧温度熟料XRD图谱

2.4 物料的表征分析

2.4.1 熟料的表征分析

对配料比为1∶1.25、烧结温度1150℃、烧结时间60min 的烧结条件下所得熟料进行表征分析。图12 为熟料的XRD 图谱,用以分析熟料的物相组成;图13、图14 分别为熟料的SEM、EDS 图,用以分析熟料的显微形貌与元素分布情况。

由图12 可知,熟料中的主要成分为Ca2SiO4、LiAlO2,还有少量残余的CaO,主要是硅酸盐矿物。XRD 图谱由尖锐的衍射峰和弥散峰组成,熟料由定形结晶相与无定非晶相组成[26-27]。由图13可见,熟料的显微形貌呈不规则多孔结构。由图14可见,O、Al、Si、Ca 的元素分布较为均匀,富集情况明显且聚集明显,说明形成化合物的可能性大。

图12 熟料的XRD图谱

图13 熟料的SEM图

图14 熟料的EDS面扫描图

2.4.2 浸出渣的表征分析

将配料比为1∶1.25、烧结温度1150℃、烧结时间60min的烧结条件下所得熟料经磨细后加水浸出,经液固分离后,对所得浸出渣进行表征分析,浸出渣的XRD图谱如图15所示,浸出渣的SEM图和EDS图分别如图16、图17所示。

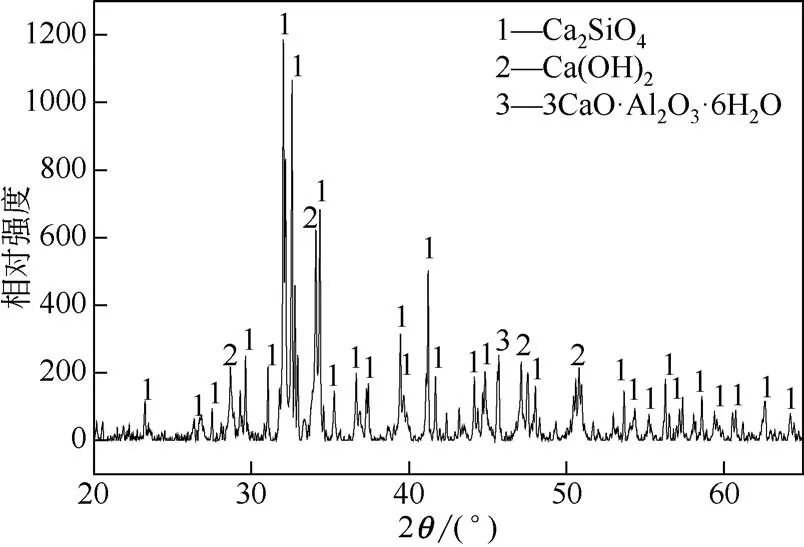

图15 浸出渣的XRD图谱

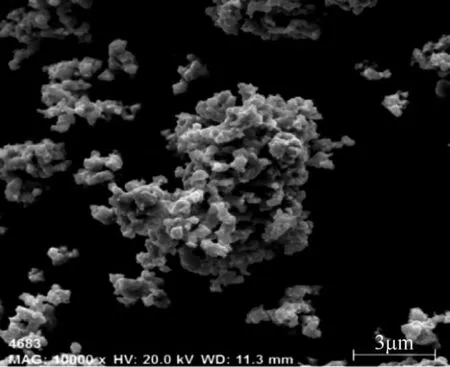

图16 浸出渣的SEM图

图17 浸出渣的EDS面扫描图

根据图15 可以看出,浸出渣的XRD 图谱同样由少量尖锐的晶体衍射峰与弥散峰组成,在45°出现的衍射峰表明3CaO·Al2O3·6H2O的存在,还发现浸出渣中含有Ca(OH)2、Ca2SiO4。从图16 可以看出,浸出渣为不规则、无定形的颗粒发生团聚。从图17可以看出,浸出渣中的元素分布与熟料类似,其中O、Al、Si、Ca 元素分布均匀,富集情况明显。

2.5 烧结反应动力学分析

根据上文分析,在最佳配料比为1∶1.25、最佳烧结温度1150℃的烧结条件下,分别焙烧20min、40min、60min、80min 和100min,对锂辉石-氧化钙体系烧结反应进行动力学分析。在液固比5mL/g、浸出温度90℃、搅拌速率350r/min 的条件下浸出3h,使熟料充分溶出,经过滤后测定锂的浸出率,实验结果如图10所示。

将图10中的实验数据代入表3中常用的固相反应模型方程进行线性拟合[28-30],方程中的k 是表观反应速率常数,x 为不同烧结时间下的浸出率(%),t 为烧结时间(min),动力学拟合结果包括相关系数R 与标准偏差S,固相反应模型的拟合结果如图18所示。由于本文80min、100min的浸出率x 差别不大,使得动力学拟合结果中相关系数R 整体较小且差别不大,标准偏差S整体较大且差别较小。根据动力学线性拟合的要求:相关系数R>0.9(尽可能大)与标准偏差S<0.2(尽可能小),线性拟合的结果较好。发现序号8的拟合结果符合要求(R=0.92161,S=0.12981),可认为烧结反应属于球形颗粒三维界面化学反应控制体系,动力学拟合方程为1-(1- x)1/3= 0.00677 t。

表3 常用固相反应模型及动力学拟合结果[28-30]

2.6 锂辉石-氧化钙烧结提锂反应进程机理探讨

烧结过程中的主要变化和反应列于表4,当体系温度升高至1060℃以上时,发生(1)晶型转变,即锂辉石LiAlSi2O6发生晶型转化,由结构致密的α-LiAlSi2O6转变为结构疏松的β-LiAlSi2O6[31];CaO与SiO2发生反应(2)生成Ca2SiO4;高活性的CaO接触并进入疏松的锂辉石内部与β-LiAlSi2O6发生化学反应(3),生成LiAlO2和Ca2SiO4。根据2.5 节动力学分析结果表明,锂辉石-氧化钙烧结过程属于球形颗粒三维界面化学反应控制体系[32]。

图18 固相反应模型的拟合结果

表4 烧结过程的主要反应

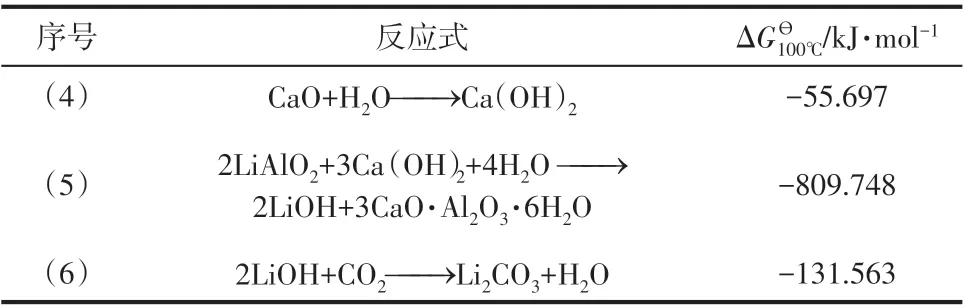

浸出过程中的主要反应列于表5,游离的CaO与H2O 发生反应(4)生成Ca(OH)2;浸出过程中熟料必须提供足量的CaO 以保证反应(5)的进行,使难溶的LiAlO2反应生成为可溶的LiOH 与不溶的铝酸钙。此外,浸出过程还应注意隔绝空气,避免与空气中的二氧化碳接触发生反应(6)造成锂的损失。

表5 浸出过程的主要反应

3 结论

(1)热力学分析结果表明,在烧结过程中Al2O3会优先和Na2O、Li2O、K2O 反应,然后与CaO反应生成CaO·Al2O3。锂辉石-氧化钙混合料烧结过程的TG-DTA分析结果表明,烧结温度必须超过1060℃保证LiAlSi2O6能够完成晶形转化,由结构致密的α-LiAlSi2O6转变为结构疏松的β-LiAlSi2O6。

(2)锂辉石-氧化钙烧结工艺条件对浸出率的影响研究表明,增加氧化钙添加量、提高烧结温度、延长烧结时间均可在一定程度上提高锂的浸出率。锂辉石-氧化钙烧结制锂的优选条件为配料比1∶1.25、烧结温度1150℃、烧结时间60min,此时锂的浸出率可达92.14%。

(3)烧结动力学分析结果表明,锂辉石-氧化钙烧结体系属于球形颗粒三维界面化学反应控制,动力学拟合方程为1-(1- x)1/3= 0.00677t。

(4)对烧结获得的熟料与浸出渣进行SEMEDS 表征发现,熟料与浸出渣中的O、Ca、Si、Al元素分布较为均匀,富集明显。