自支撑活化三维分级多孔碳阳极的制备及其在MFCs的应用

2020-09-23陈妹琼郭文显肖红飞张燕蔡志泉张敏程发良

陈妹琼,郭文显,肖红飞,张燕,蔡志泉,张敏,程发良

(1 东莞理工学院城市学院城建与环境学院,东莞市绿色能源重点实验室,广东东莞523419;2 东莞理工学院生态环境与建筑工程学院,广东省新型纳米材料工程技术研究中心,广东东莞523808)

微生物燃料电池(MFCs)是一种集去污和产能于一体的新型装置,其原理是利用微生物作为催化剂,分解污水中的有机物,从而输出电能,是近年来的环境工程学科的热门研究方向之一[1-2]。然而,其目前输出功率密度距离应用还有较大差距,开发优良的阳极材料,是提升微生物燃料电池的功率性能的关键之一[3]。

作为集流体,阳极需要具有良好的导电性好,使得微生物燃料电池产生的电子能快速传递出去;具有大的比表面积以负载更多的微生物,因为这些负载在电极上的微生物可具有较短的电子的传输路径;同时希望阳极具有良好的电催化性能。三维(3D)多孔复合材料,如基于泡沫镍、碳毡、三维石墨烯等商品化3D 基底复合电催化活性物质构造的3D 多孔复合材料,能很好地满足上述要求,因为三维结构能容纳比二维材料更多的微生物附着生长,而负载的电催化活性物质可以进一步提高电极的电化学性能[4-6]。但这些复合材料制造成本通常比较昂贵。

基于生物质秸秆炭化可以获得具有天然有序多孔结构的碳基材料,不需要借助商品化电极骨架,是制备3D自支撑电极的一种绿色低成本的方法,如由天然松球[7]、丝瓜络[8]、栗子壳[9]、柚子皮[10]以及洋麻杆[11]等生物质制备得到的3D碳材料应用于微生物燃料电池中,均获得了较好的性能[12]。然而,这种碳基电极骨架本身具有较高的能态,不利于电子的跃迁,通常需要通过复合导电聚合物,或其他纳米材料等活性物质来进一步增大阳极的电化学活性,往往涉及的步骤繁琐且造价高[13]。另一方面,生物质虽然具有天然有序的孔结构,但这些孔道之间缺乏微小通道,从而不利于底物的传递及扩散[10,14]。

利用生物质炭化并改性,制备同时具有良好的导电性以及电化学活性的自支撑三维碳基多孔MFCs阳极材料,是一种构筑MFCs 3D阳极的简单、绿色、低成本的新颖方法,同时对生物质资源化也具有重要意义[8,15]。如林家瑾、王莎等[16-17]研究了使用Hummers 活化结合抗坏血酸还原法基于生物质秸秆获得了高效的3D 多孔碳阳极。然而这些方法往往涉及的步骤繁琐,反应条件苛刻,具有一定的危险性。

本文采用化学试剂法,可在这种具有天然有序多孔碳的三维基底碳材料上创造出更多的由大孔、介孔及微孔等具有分级孔结构的高性能自支撑三维碳阳极,这种阳极材料既具有优异的导电性,也具有良好的电催化活性,且合成方法绿色、简单,成本低,易于规模放大,在MFCs应用中尚未见报道。

1 实验材料和方法

1.1 仪器与试剂

实验所涉及的试剂均为分析纯试剂,大肠杆菌(K-12,ATCC 25922),广东省微生物菌种保藏中心;碳纸,上海河森;阳离子交换膜,浙江千秋环保水处理有限公司。

恒温鼓风干燥箱,上海一恒科学仪器有限公司;管式炉,天津中环电炉股份有限公司;霉菌培养箱,上海一恒科学仪器有限公司;生物安全柜,苏净安泰空气技术有限公司;X射线衍射仪,日本Rigaku 公司;扫描电子显微镜(S-5200),日本日立公司;X 射线光电子能谱分析(XPS)(K-Alpha 250Xi), Thermo Fisher Scientific; Raman 光 谱(LabRAM HR Evolution),HORIBA JY;比表面积与孔隙分析仪(AsAP 2460),麦克默瑞提克(上海)仪器有限公司;电化学工作站(chi760),上海辰华仪器有限公司;电池单体测试系统(BT-2000),美国Arbin Instruments;立式压力蒸汽灭菌器,上海申安医疗器械厂;电子天平(BS124S),北京赛多利斯仪器有限公司。

1.2 电极材料三维多孔碳的制备

将木薯秸秆用微型机床切割成厚度0.5cm的小圆柱,烘干。然后在惰性气体、500℃中热处理1h,得到预炭化的秸秆。将预炭化的秸秆分别放入不同活化剂中浸泡,每4h进行一次超声30min,共浸泡12h,然后烘干。接着在氮气气氛、800℃下热处理1h活化,最后用盐酸溶液和去离子水洗涤至中性。得到活化的具有大孔、介孔和微孔相结合的分级多孔碳(hierarchical porous carbon,缩写为HPC-X,其中X表示活化剂,或者KOH溶液的浓度),体积约为1cm3。

1.3 电化学实验

工作电极是由以上方法制备的圆柱状三维碳电极,参比电极为Ag/AgCl,对电极为铂丝电极。循环伏安(CV)和交流阻抗(EIS)测试在阳极液中进行,扫描范围是-0.6~0.6V,扫速是10mV/s,交流阻抗在开路电位下测试,频率范围是0.05~105Hz,振幅为10mV[16-17]。

1.4 微生物燃料电池组装及性能测试

微生物燃料电池的测试与文献[17-18]相同,简单描述如下:采用双室微生物燃料电池装置,其中阴、阳极室容积分别为20mL,中用阳离子交换膜隔开。阳极液的组成为每升溶液中含有碳酸氢钠10.0g 和磷酸氢二钠11.2g 的中性缓冲溶液(PBS),并含葡萄糖10.0g/L、酵母浸膏5g/L、2-羟基-1,4- 萘 醌(HNQ) 0.8707g/L。阴 极 液 是 含 有50mmol/L K3[Fe(CN)6]的PBS溶液。微生物燃料电池的测试:先从营养斜面上接种大肠杆菌至已经灭菌的营养肉汤中,37℃培养24h,然后取2mL 接种至已除氧的微生物燃料电池阳极液中。密封后用电池单体测试系统记录电池的开路电压。在电池开路运行稳定后,向电池负载不同阻值的电阻,记录对应的稳态输出电压,根据P=U2/(R×V)和I=U/(R×V)(其中V为阳极液体积或阳极材料体积)计算电池的功率密度和电流密度。

电池的周期运行实验在使用新威电池测试仪记录电压,在恒负载1kΩ 的外阻条件下进行,当电压下降到50mV时更换80%的阳极液。周期后的阳极SEM 样品由戊二醛溶液固定之后经过乙醇梯度脱水,冷冻干燥制备。

2 实验结果与讨论

2.1 不同试剂活化得到的三维多孔碳材料的电化学性能

图1 是没有经过试剂处理的多孔碳电极(HPC) 以 及 同 样 由2mol/L KOH、 Na2CO3和NaHCO3三种试剂处理的HPC 电极在阳极液中的循环伏安图,其中2-羟基-1,4-萘醌(HNQ)在阳极液中充当电子中介体,是因为其氧化还原电位范围介于-0.2~-0.4V,与底物葡萄糖的氧化还原范围非常接近[18]。从图1 可见,经过三种试剂活化后,其电极在葡萄糖和HNQ 的氧化还原电势范围(-0.2~-0.4V)均表现出比未处理的HPC具有更大的氧化还原电流,其中由KOH 活化所得到的HPCKOH 的氧化还原电流最大,说明其具有较好的电化学性能[3]。

图2给出了由以上电极作为阳极组装的基于大肠杆菌的双室微生物燃料电池的极化曲线和功率密度曲线。由图2 可见,相同的测试条件下,经过KOH 活化的HPC-KOH 阳极的MFC 的极化曲线具有最小的斜率,说明其具有更小的电池内阻,其对应的最高功率达到73.23W/m3,优于其他试剂活化阳极对应的MFC,因此选用KOH 作为活化剂,对其用量和性能的关系做了进一步的研究。

图2 不同阳极MFCs的极化曲线及功率密度曲线

2.2 KOH活化所制备的三维多孔碳材料的表征

图3分别是没有经过活化以及经过6mol/L KOH活化的三维碳电极在不同倍数下的SEM图。由图3可见,这些自支撑的3D 电极呈现天然有序的筛管式结构,单个孔约为长15µm、宽10µm,经过KOH处理后,电极仍然保留了这些天然大孔结构。图3(a)和(b)中右上角的插图分别给出是否经过KOH 活化得的3D电极的光学照片,可见没有经过KOH处理的电极其孔径连接的部位纹理较为光滑致密,而经过KOH处理后,表面明显变得粗糙疏松。从图3(b)、(d)和(a)、(c)的SEM对比也可进一步证明以上的结论。此外从图(b)、(d)中间小框还可观察到,经过KOH活化后,筛管结构的瓣膜连接处出现了一些肉眼可见的大孔(大于50nm)。这些天然存在的筛管结构可以容纳长度一般为几微米的微生物生长,而粗糙的表面结构可能更利于微生物的附着生长。

为了进一步了解材料经过KOH 活化前后比表面积以及孔径分布的变化,进行了材料的比表面积测试。图4(a)给出了HPC以及HPC-6粉末的吸附脱附等温线以及吸附过程的BJH孔径分布图。测试结果显示,材料经过KOH 处理后,BET 比表面积由4.068m2/g 增大了7 倍,达29.862m2/g,活化后材料的比表面积得到了极大提高。从两者的吸附脱附等温线上可见,未活化的材料呈现Type-Ⅰ曲线,标志着该材料微孔分布占主要部分,明显不同的是,经过KOH 活化后,HPC-6 的曲线呈Type-Ⅳ型,在P/P0=0.45 处有明显的H4 滞回线,标志着出现了更多相互连接的介孔结构[19]。其BJH 吸附累计孔体积由活化前的0.013cm3/g 增大了7 倍,达到0.093cm3/g,从孔径分布图也可以进一步证明,活化后材料的微孔(小于2nm)、介孔(2~50nm)的数量大大增多,组成了由大孔、介孔以及微孔结合的分级孔结构。这些分级孔结构的存在可有利于底物的传质扩散,从而使得微生物可以更好的生长在筛管结构的内部。另一方面,这些分级孔结构的形成也有利于增大碳材料的双电层电容,已有研究表明,双电层电容的存在可以有效提高MFCs 的功率密度[20-21]。通过对比也可以发现,这种碱试剂活化法在材料表面创造的孔结构以及粗糙程度远远高于Hummers氧化法[17]。

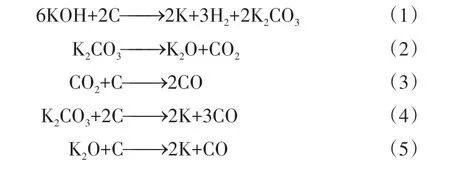

普遍认为KOH活化产生多孔结构的机制如下:在400~600℃下KOH 和碳源发生氧化反应[式(1)],该过程可以产生微孔,当温度达到600℃时,KOH基本上反应完全[22-23]。而生成的K2CO3在高于700℃时分解,并在800℃下基本分解完[式(2)],所产生的CO2可以与碳源发生进一步反应[式(3)~式(5)],通过物理的活化作用使得碳材料得到活化,当温度超过700℃时,钾化合物被碳源还原产生单质态钾蒸气[22-23]。

图3 不同电极在不同倍数下的SEM图

图4 不同材料的性能表征图

基于以上原理,该过程的式(1)、式(4)和式(5)为化学活化过程,碳源参与反应可形成多孔结构,而在高温下二氧化碳的产生可以提高孔隙率,为物理活化过程,最后,单质钾可插入碳层引起碳层膨胀。而这些膨胀是不可逆的,因此这种方法可以基于生物质得到被物理、化学活化及碳层膨胀三者协同得到的活化碳材料。

图4(b)给出了未活化和6mol/L KOH 处理后得到的材料的XRD 图,2θ 角在26°和44°处都可观察到两个较为明显的峰,分别对应的是石墨结构的(002)、(100)晶面[24],说明了这种制备条件下可以得到石墨化碳材料。图4(c)是以上两种材料的Raman 光谱图,可见材料在1346cm-1(D 峰)和1589cm-1(G 峰)两个波段分别出现两个峰,其中D峰的存在证明该材料中存在无定形碳结构,G峰的存在则表明材料中具有微晶石墨化的结构,这与XRD 的结论是一致的。另外,未活化的HPC 其D峰和G 峰的强度比ID/IG为1.03,而经过活化的HPC-6 的ID/IG值为0.98,ID/IG的比值可以用来表示石墨化程度的大小,石墨化程度越高的材料,其比值越小,因此可见,材料经过KOH 活化后,其石墨化程度略有增大[25],而石墨化程度的增大可有利于提高材料的导电性。

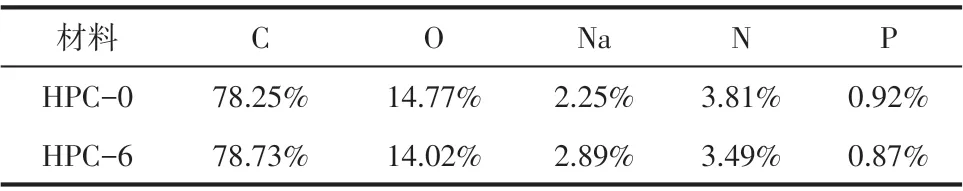

图4(d)还给出了两种材料的XPS谱图,如图所示,两种材料在133eV 处有都一个微弱的P 2p 峰,在285eV 处有一个明显的C 1s 峰,在401eV 处有N 1s 的峰,在497eV 以及1072eV 处分别是Na 的俄歇峰以及Na 1s峰,在533eV处是O 1s峰[19]。可见,两种材料含有的主要元素为碳、氧、钠、氮和少量的磷,这些元素可能主要是以碳酸盐、磷酸盐的形式存在,而材料所含的这些元素对微生物不会产生毒害作用,从表1可知,活化前后材料中元素的含量变化不大。此外,从XPS结果也可以知道,制备过程使用的活化剂KOH在产品中未发现有残留。

表1 不同材料的元素质量分数

2.3 KOH浓度对材料性能的影响

为了探讨KOH浓度对HPC电化学性能的影响,对这些电极进行EIS和CV测试。图5(a)给出的是不同电极的Nyquist图,图5(a)中插图为用于拟合的等效电路图。其中Rs为欧姆电阻或溶液电阻,Rct为电荷转移电阻,CPE为常相位角原件[25]。经过拟合得到,HPC-2、HPC-4、HPC-6 和HPC-8 的Rct分别为9.10Ω、5.93Ω、4.93Ω 和4.83Ω,均远远小于未经活化的HPC-0的Rct(22.15Ω),说明这种KOH活化的方法可以大大提高材料的导电性。此外,随着KOH 浓度的提高,材料的Rct逐渐降低,其中HPC-6 和HPC-8 Rct的相差不大,说明经过6mol/L和8mol/L活化后的材料导电性相当。此外,从图5(b)的CV 曲线可见,KOH 处理后得到的活化多孔碳电极其氧化还原电流得到不同程度的增大,当KOH 浓度小于6mol/L 时,材料的氧化还原电流随着KOH 浓度的增大而增大,当进一步增大浓度至8mol/L 时,氧化还原电流反而有所下降,因此,综合考虑,当KOH 为6mol/L 时,材料的电化学性能较好。

图5 不同浓度的KOH处理到的HPC电极的EIS和CV图以及不同MFC极化曲线和功率密度曲线

采用双室微生物燃料电池装置测试了以上阳极在MFCs 中的产电性能。图5(c)和(d)是不同电池的极化曲线和功率密度曲线。可见,经过KOH 活化得到的阳极其组装的MFCs 内阻均远远低于未活化的,最大功率密度也均有不同程度的提高,其中最佳条件下得到的HPC-6 阳极组装的MFC 的最大功率密度高达121.45W/m3(以阳极液体积计算)或1539.86W/m3(以阳极材料体积计算),该功率密度是未处理的HPC 阳极MFC(66.95W/m3)的181%,也远远高于以Hummers 法氧化结合抗坏血酸还原法所制备的三维多孔碳MFCs 的1184.5W/m3(以阳极材料体积计算)[17]。可见,经过KOH 处理可大大提升碳基材料的产电性能。这些性能的增强可能得益于材料活化后导电性的改善,介孔结构的增多更利于底物的扩散,以及电化学性能的提升等的协同作用。此外,当活化使用的KOH浓度从低到高,其对应的MFCs 的性能呈现先增大,并在浓度为6mol/L时达到最佳,继续增大浓度到8mol/L时,电池综合性能反而略有下降,说明在该研究范围内,KOH 的最佳使用浓度为6mol/L,与电化学测试结果基本一致。

2.4 基于活化三维多孔碳阳极的电池周期运行实验

图6给出了电池从接种运行至第一次更换阳极液期间的电压随着时间的变化曲线,可见,在同样负载1kΩ 外阻时,活化3DPC-6 为阳极的MFCs 最高输出电压约为0.32V 远远高于未处理的0.25V,其稳定放电平台电压约为0.25~0.28V 也都优于处理前的0.20~0.22V,对两个电池第一周期曲线进行了库仑效率计算,3DPC-6作为阳极的MFC其库仑效率为5.49%,高于空白对照的4.43%,表明这种方法所制备的活化三维阳极可提高电子转移效率和能量回收效率。

图6 不同阳极MFCs在负载1 kΩ外阻下的电压输出

图7 不同阳极MFCs在负载1kΩ外阻下运行两个周期后的SEM

在连续运行了两个周期后,对阳极材料进行逐级生物脱水和冷冻干燥,以观察电极内部微生物的富集情况。从图7可见,未经过活化的阳极表面只有较少的大肠杆菌,而孔内部基本上很难观察到,而对活化的分级多孔碳阳极,表面聚集了较多的微生物,说明KOH 处理后更有利于微生物的聚集和生长,可能是由于其表面粗糙度增加更有利于微生物的附着。另外,在孔道内部也可以观察到大肠杆菌,可能是由于活化后增加的介孔及大孔更有利于底物的扩散。

3 结论

利用生物质秸秆,通过炭化法以及化学试剂浸泡结合热处理制备得到一系列具有分级孔结构的自支撑3D MFCs功能化阳极,应用于微生物燃料电池中,可获得121.45W/m3的最大功率密度,远远优于对照电池以及相关同类文献报道。该优异的性能可能是因为材料在试剂处理的过程中产生了以下功能并发挥了协同作用:①活化的过程增大了材料石墨化程度,从而大大改善了其导电性;②材料表面粗糙度的提高以及分级孔结构的增多,使得微生物更容易附着,且底物能进一步扩散至天然筛管孔径的内部,从而更有利于电子传递;③活化后材料电化学活性增强使得阳极综合性能得到提升。因此这种化学试剂法可基于生物质获得性能优异的活化3D 分级多孔碳基材料,具有绿色经济、容易放大等优势,且对固体废物资源化具有重要意义,可为MFCs三维自支撑阳极材料的开发提高新思路。