火试金法测定硫化铜精矿中金、银含量探讨

2020-09-22赖承华

赖承华

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

随着国内铜冶炼企业的不断发展,以及国内对有色金属资源需求的不断增加,高品质铜精矿资源日趋紧张;而冶炼企业为了满足生产需求,大量购买拌生元素比较复杂的含铜物料(铜矿石、铜精矿、铜锍等)。金、银为含铜物料中的常规计价元素,所以准确测定金、银含量对工厂结算具有很重要的作用。然而在日常火试金分析过程中因存在大量的干扰杂质,导致分析结果容易超差且客户投诉增多。为了提高实验室试金分析水平,减少客户投诉率,本文以复杂含铜物料为样本对试金分析过程进行了探讨,指出了复杂物料测定过程注意事项。

2 实验试剂和仪器

(1)含铜物料,粉状。

(2)无水碳酸钠,工业纯,粉状。

(3)氧化铅,工业纯,粉状,含金量<0.01g/t。

(4)硼砂,工业纯,粉状。

(5)二氧化硅,工业纯,粉状。

(6)淀粉,工业纯,粉状。

(7) 氯化钠,工业纯,粉状。

(8)硝酸,分析纯。

(9)乙酸,分析纯。

(10)粘土坩锅。

(11)镁砂灰皿。

(12)试金炉,最高温度为1350℃。

(13)灰吹炉,最高温度为1100℃。

(14)天平(感量1mg)。

(15)超微量天平(感量0.1μg)。

(16)电炉,最高温度为700℃。

除非另有说明,在分析中仅使用确认为分析纯的试剂和蒸馏水、去离子水或相当纯度的水。

3 特殊含铜物料的处理

本文所指的特殊含铜物料包括了几类。第一类是含硒、砷、锑高的含铜物料,如日常分析中的粗硒、白烟尘等;第二类是难熔金属化合物含量高的含铜物料,如高镁铜精矿、闪速炉渣、倾动炉渣等;第三类是氧化性杂质高的含铜物料,如地方铜精矿、地方石英砂等;第四类是含硫、碳高的含铜物料,如浮选铜精矿、地方拌矿、地方石英砂等;第五类是粗铜、废杂铜含铜物料,如进口粗铜、地方废杂铜等。这些含铜物料在常规火试金分析过程中经常结果偏低,严重影响分析质量。下文将对这几类特殊含铜物料进行分析讨论。

3.1 硒、砷、锑高的含铜物料

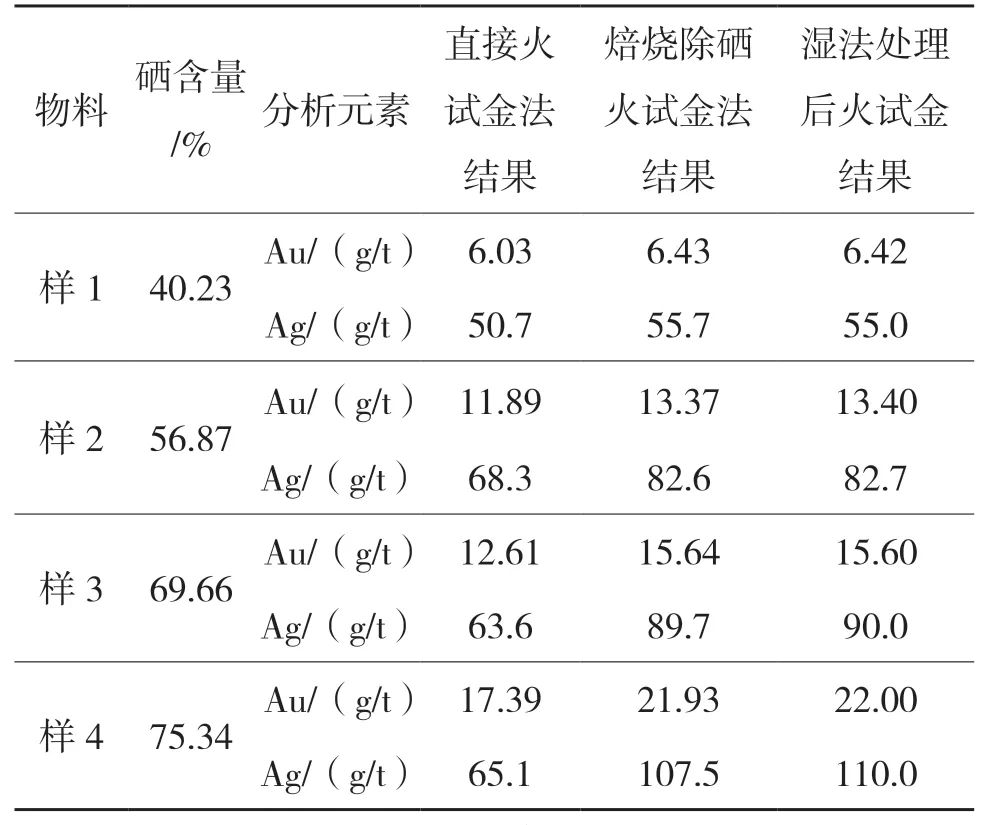

对于这类物料,可以采用高温焙烧的方式或者湿法处理的方式将其中的杂质元素除去,当温度在600~700℃时,硒、砷、锑在焙烧的过程中会挥发除去[4]。对不同硒含量段的物料(已知金、银真实含量)进行对比实验。由表1的实验数据可知通过焙烧或者湿法处理除去硒干扰元素,分析过程中的金、银回收率将有显著提高。

表1 直接火试金法和焙烧除硒对比实验

3.2 难熔金属化合物多的含铜物料

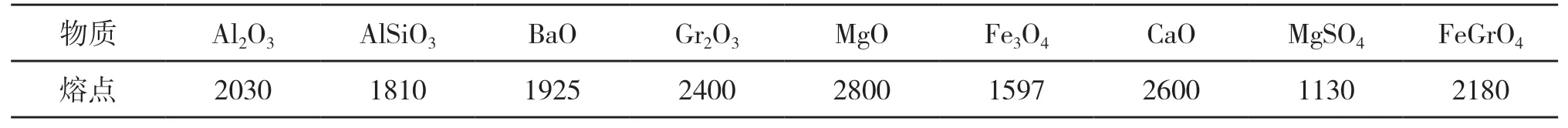

在火试金分析含铜物料过程中,也存在许多难熔金属化合物(如:MgO、Gr2O3、Al2O3、Fe3O4等)。这类杂质存在使得在熔融过程中,熔渣的粘度大,流动性差,铅渣分离不好,渣中含有粒状铅的现象。其原因是物料中的这些难熔杂质熔点太高形成了类似于“耐火材料”体系,难以与二氧化硅形成低熔点的盐类化合物。现将熔渣中的各类氧化物列入表2。

表2 熔渣中各类氧化物及其化合物熔点 ℃

对于这类物料,在分析过程中可以适当减少样品称样量,来有效减少难熔杂质对火试金的影响,同时增加氧化铅用量,也可以降低渣的熔点。对样品称样量和氧化铅用量进行条件性试验。

表3 样品称样量实验

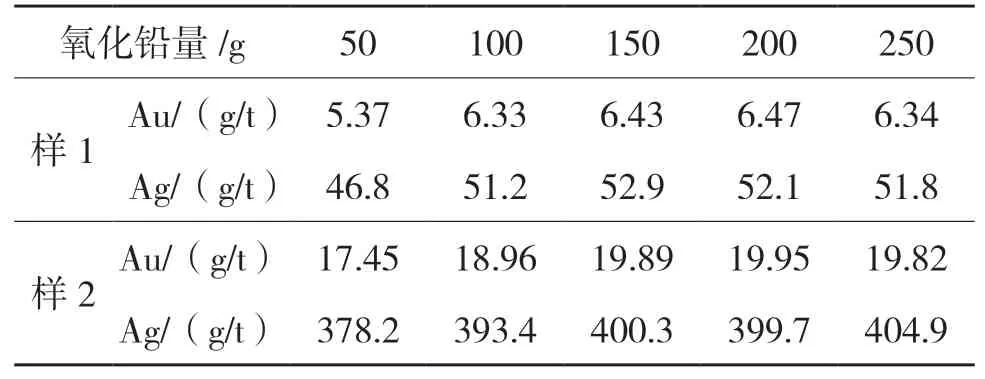

表4 氧化铅用量实验

从表3数据可知对于难熔杂质物料,称样量在5.00g到10.00g时分析结果稳定,称样量太少,虽然样品金、银能够沉降完全,但是不具有代表性,称样量过多,则不能完全熔融沉降,导致结果偏低。从表4数据可知氧化铅用量增加到1倍以上时其分析结果无明显变化。这是由于氧化铅一种很强的碱性熔剂,同时又是氧化剂、脱硫剂、贵金属的捕集剂,在火试金分析方法中的作用有三点:其一是排除试样中多余的杂质(Cu、Ni、Sn、Zn、Mn、Al等);其二是脱硫防止冰铜的生成;其三是调节渣的熔点防止生成“粒状铅”。增加氧化铅用量加大了造渣过程的流动性,有效的降低了熔渣的熔点[7]。

3.3 氧化性杂质高的含铜物料

在火试金分析过程中,有些物料存在高价氧化物(如:MnO2、Fe2O3、FeGrO4等)[6]。在高温熔融时将发生氧化反应,使得到的铅扣变小,不符合分析要求。对于这类物料,为了得到合适的铅扣,在日常火试金分析过程中,可进行二次试金。第一遍先适当多加一些淀粉用量,通过熔融沉降后得到的铅扣进行反推算出适合的淀粉加入量[8]。然后再进行第二次试金分析。

3.4 含硫、碳高的含铜物料

在火试金分析过程中,氧化铅会氧化含硫、碳高的含铜物料,被还原成金属铅,若硫、碳含量太高,在金属沉降时还原出的铅太多,而导致铅扣太大,一般可以通过焙烧的方式将硫、碳除去,再进行火试金分析,但这样操作相对繁琐。也可以在配料过程中加入氧化性物质防止过多的铅被还原。这里加入硝酸钾,利用其氧化性影响炉料,获得合适的铅扣。因硫、碳含量高会导致熔融过程反应剧烈,而使熔融物飞溅。故在配料时要多加些覆盖剂。在物料熔融时也应迅速升高炉温和加入粗二氧化硅,防止在低温下氧化铅与二氧化硅反应而未与硫化物反应[5]。

3.5 粗铜、废杂铜含铜物料

粗铜物料的铜含量一般在95%以上,对于这类含铜量高,其他杂质含量较少的物料,可参照粗铜国标分析方法进行分析检测。而废杂铜这类含铜物料其主要成分一般都是铜含量高的电子垃圾。在火试金分析中因各种金属杂质含量高而导致无法准确测出金、银含量。对于这类物料可适当的减少样品称样量,加大二氧化硅和氧化铅的用量,同时延长保温时间来进行处理。否则在熔融时金属杂质多而导致造渣能力不足,沉降不完全。铜和其他金属杂质未被大量除去,灰吹时出现“冻住”现象,加大熔剂的用量则有助于在熔融时充分反应除去物料中的铜和金属杂质[3]。也可以采用湿法进行处理,加大样品称样量,使其更具有代表性。

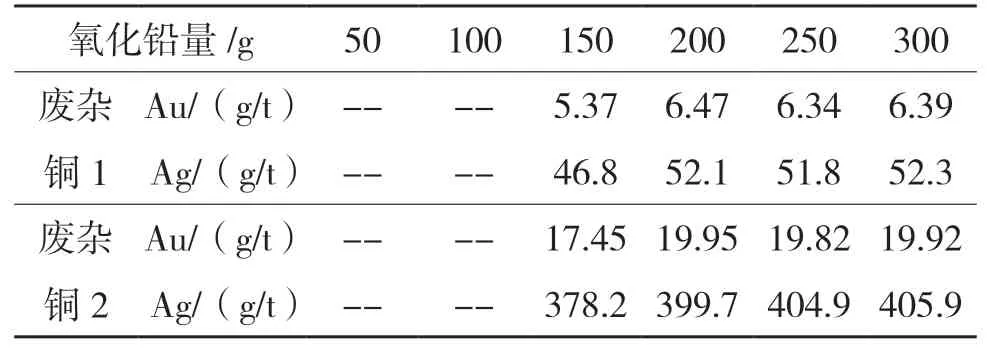

表5 氧化铅用量实验

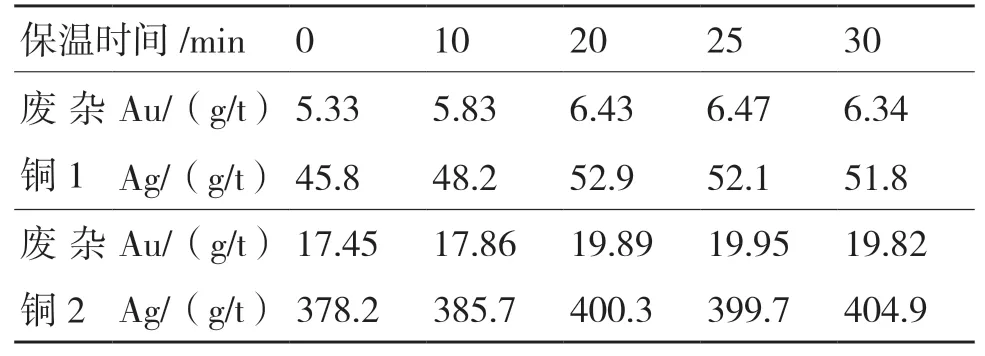

表6 熔融保温试验

称取5.00g样品进行氧化铅空白试验和熔融保温试验,由表5数据可知当氧化铅用量大于200g时,分析数据结果稳定。由表6数据可知当熔融保温时间超过20min时,分析数据结果稳定。虽然氧化铅用量超过200g,或者保温时间超过20min也能得到准确结果,但从节约资源和成本控制的角度考虑,氧化铅最佳用量应控制在200~250g之间,保温时间应控制在20~25min之间。

3.6 非常规合粒处理

对于复杂含铜物料而言,因其杂质含量高,灰吹之后合粒基本上都是“花”的。 对于这种情况,银采用硫氰酸钾滴定法进行滴定测定[1]。金粒在分金过程会出现不同的情况:(1)加入硝酸反应时会碎成粉末状,对于这样的金粒直接用王水溶解后采用AAS测定[2];(2)金粒在退火之后虽是完整的一粒但金属光泽度不够,其原因是金粒中含有其他贵金属杂质,可直接采用AAS测定;(3)在与硝酸反应过程中金粒有小部分碎成粉末状但大部分金粒完好,且具有金属光泽。这种情况可采用大颗粒金粒称重,粉末状金粒采用AAS测定。

4 结论

本文通过对复杂含铜物料的处理进行了探讨。针对不同的物料,溶剂用量和熔融时间都有所不同。根据物料中杂质基体及含量的不同选择合适的预前处理、配料比和熔融时间。这样有助于提高分析准确率,保证分析质量,减少客户投诉率。