优化作业方式提高始极片质量

2020-09-22徐洋

徐 洋

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

某厂电解车间采用传统法电解生产工艺,种板工序为生产电解槽提供始极片,系统有7组共74个种板电解槽。生产过程中使用钛母板作为阴极,钛板经打磨包边后装入种板槽内通电22.5~23h后出槽。出槽时钛板经高温泡洗并人工剥下铜片,铜片经机组加工后制作成始极片供生产系统使用。种板工序设有一套单独的循环系统,每天分上、下午进行生产作业。在实际生产过程中,发现上午与下午产出的始极片在质量上有明显差异,下午生产的始极片质量明显优于上午,这给机组加工工序带来不良影响。为了获得质量更加稳定的始极片,我们对种板系统进行了研究分析,并做了一些技术改进,上述问题得到改善。

通过现场调查分析,发现上午和下午的始极片结晶质量存在明显区别。上午始极片结晶颗粒较粗,表面粗糙,用强光手电从侧面照射表面会出现密密麻麻的“亮点”,下午始极片则结晶颗粒细腻,表面平整光滑,上午始极片表面结晶状况如图1所示,下午始极片表面结晶状况如图2所示。

图1 上午始极片表面结晶状况

图2 下午始极片表面结晶状况

为了获得良好的机组加工质量,要求始极片应具有一定韧性,软硬适中。实践表明始极片的硬度与添加剂的加入量以及其本身的结晶质量有着较大联系。添加剂主要是表面活性物质,具有强烈的吸附性,它能吸附在阴极铜表面,它们有部分进入阴极铜,增加阴极铜硬度[1];另一方面,当铜阴极沉积物结晶颗粒粗大时,晶体之间的联系松弛,间隙较大,表面结晶粗糙,则阴极铜硬度较小。相反,当结晶颗粒细小时,晶体之间联系紧密,间隙较小,表面结晶细腻,阴极铜硬度大[2]。

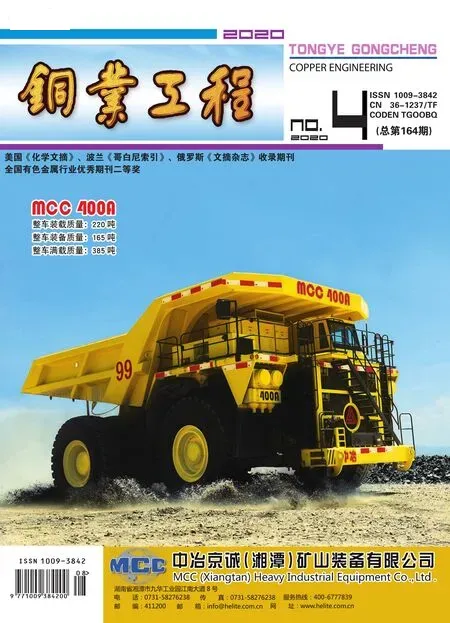

使用洛氏硬度计对始极片进行硬度测量,每组随机抽取5张,测量结果见表1。上午生产的始极片平均硬度63.8,下午始极片平均硬度66.8,在生产实践中上午生产的始极片由于硬度偏小,片子韧性较差,影响机组加工质量。

表1 改进前始极片硬度

2 影响因素分析

2.1 电解液体积

铜电解精炼实质上是一个动态平衡过程,在这个平衡体系中,任何一道工序的失调都将打破这个体系的平衡,最终影响电铜质量[3]。电解液总体积控制的目的就是是为了调控电解液中Cu2+、H2SO4、添加剂等成分稳定[4],给电化学反应提供良好的电解液环境基础[5]。

电解液中铜离子的浓度对阴极表面质量有较大影响,含铜过低,阴极铜析出疏松易长粒子;含铜过高,阴极铜的结晶粗糙,增大电解液的密度和粘度[6]。生产过程中为保持电解液成分稳定,通过补水维持各储液罐的液位恒定。由于种板系统电解液总体积较小,对种板体积波动值的控制参数为±1m3。当体积波动较大时,电解液铜、酸平衡遭到破坏,影响始极片质量。造成电解液体积波动的因素包括出装槽作业、电解液的水分蒸发、与净液工序之间的倒返液等。通过分析发现,出装槽作业是造成种板工序电解液体积波动大的主要原因,具体表现的以下两个方面。

(1)作业量。

种板工序作业量为上午44槽,下午30槽。剥离铜片会造成体积损失,通过计算得知剥离一槽始极片造成的体积损失为0.08 m3,则上午体积损失3.52 m3,下午体积损失2.40m3。

(2)更换新阳极计划。

种板工序对电解液纯净度要求高,不仅是电解液化学成分杂质含量要求少,更主要的是电解液中物理夹带颗粒状物质要求尽可能的少[7]。为确保电解液的纯净度高,种板工序更换新阳极时,将电解槽上层较为干净的上清液回收进入种板电解液系统,而电解槽底层较为浑浊的阳极泥液则直接开路导进电解铜生产系统,造成种板工序电解液损失,其中,单个电解槽底层阳极泥液约1.50 m3。损失的电解液不仅影响种板系统总体积控制,同时会损失添加剂、铜、酸等有效成分,导致电解液成分的波动,给生产带来负面影响。按种板工序每天更换4槽新阳极,经常出现上午更换3槽新阳极,下午更换一槽的情况,则上午电解液损失4.50 m3,下午电解液损失1.50 m3。

上午体积波动△V1:△V1=3.52+4.50=8.02 m3

下午体积波动△V2:△V2=2.40+1.50=3.90 m3

由此可见,△V1较△V2大,则在现有的作业方式下,上午与下午电解液总体积波动相差较大,电解液成分不稳定,影响始极片质量。

2.2 添加剂

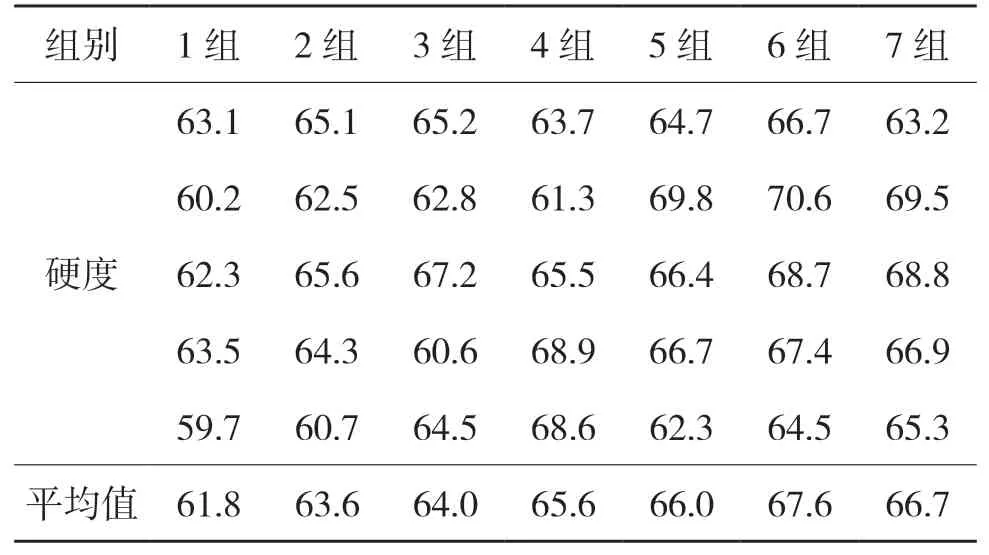

实践表明加入适量添加剂是获得结构致密、表面光滑、气体及其他有害杂质含量少的优质阴极铜的有效措施之一[8]。种板工序有7组电解槽,作业时按1~7组的顺序连续作业,添加剂24小时均匀稳定地加入,加入量是按74槽全部通电设定。这就意味着作业期间同时停电槽数越多,添加剂的加入量与通电槽数越不匹配,对始极片质量影响就越大。现有的7组生产槽,每组的电解槽个数都不尽相同,种板电解槽分布见图3。

图3 种板电解槽分布

由于作业过程中往往存在两组都处于停电状态的情况,则现有的作业顺序使得在上午作业期间,当槽数最多的1组与2组都停电时,停电槽数为28槽,占总槽数的37.8%。同时停电槽数过多,通电槽数与添加剂加入量严重不匹配,影响始极片质量。

3 改进方法

3.1 更换新阳极计划

通过作业量调整,将上、下午作业量分别调整为40槽和34槽。重新制定更换阳极计划,将单日更换新阳极数量尽量控制在上午、下午差量最小,则改进后上午体积波动为:

上午体积波动△V3:△V3=40×0.08+2×1.50=6.20 m3

下午体积波动△V4:△V4=34×0.08+2×1.50=5.72 m3

通过改进,上午与下午因出装槽作业造成的体积波动相对平稳。

3.2 改变出装槽作业顺序

为了缓解作业过程中出现的添加剂加入量与通电槽数不匹配的问题,对种板各组的作业顺序进行了调整。将5组与2组的出槽顺序进行调换,作业顺序由原来的1-7组依次作业改为1-5-3-4-2-6-7的作业顺序。这样槽数最多的1组和2组就均匀分配在上午和下午作业,使得作业过程中最多同时停电槽数由28槽缩减为24槽,有效缓解了添加剂的加入了与通电槽数不匹配的问题,改善了始极片质量。

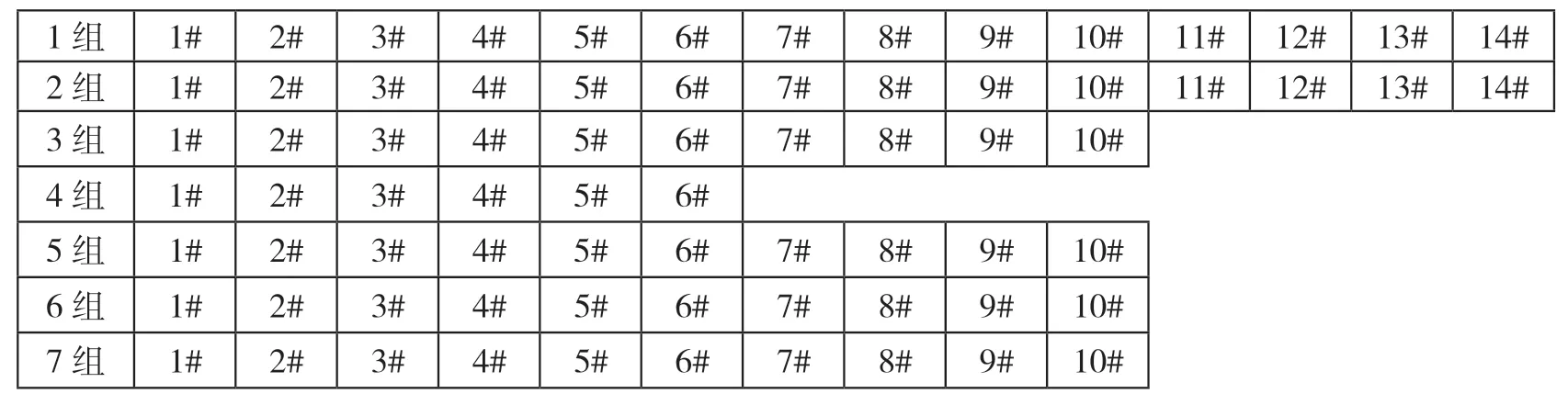

3.3 优化后效果

(1) 对种板电解液铜酸浓度波动情况进行统计,结果如表2所示,其中1-6月为改进前数据,7-10月为改进后数据。改进后铜浓度单日波动值由改进前的1.24g/L降为1.06g/L,酸浓度单日波动值由2.41g/L降为1.94g/L。通过改进铜酸浓度波动相对平稳,更有利于电解液成分的稳定控制。

表2 种板电解液铜酸浓度单日波动值月平均 g/L

(2)上午始极片表面结晶状况有了较大改善,表面“亮点”明显减少,结晶细腻,板面光滑,改进前后上午始极片表面结晶状况如图4、图5所示。

图4 改进前上午始极片表面结晶状况

图5 改进后上午始极片表面结晶状况

(3)始极片硬度波动趋于平稳,每组随机抽取5张始极片进行测量,结果见表3。从表3中可以看出改进后的始极片硬度波动较小,同时,结合表1可知上午始极片硬度明显上升,由改进前的63.8上升为改进后的65.8。上午与下午生产的始极片均具有较好的韧性,完全满足机组加工要求。

由于始极片质量稳定,废片率有所降低,现在仅开动70槽就能满足生产需求,比原计划少开了4槽,不仅节约了种板系统生产成本也进一步降低了生产人员的劳动负荷。

4 结语

种板系统通电时间短、电解液体积小,只有将作业过程中各项操作精化细化,维持系统平稳,才能获得质量稳定的合格始极片。通过本次技术改进,种板系统运行更加稳定,始极片质量得到改善,这对于满足下道工序机组的加工要求和提高阴极铜质量都是十分有效的。